- •6 Проектирование основных технологических операции

- •6.1 Разработка технологической схемы производства изделий

- •Технологическая схема производства

- •6.2 Распалубка изделий и передача напряжения с арматуры на бетон

- •6.3 Чистка и смазка форм

- •6.4 Установка арматуры, в том числе напрягаемой

- •6.5 Укладка и уплотнение бетонной смеси

- •Техническая характеристика стендового портального бетоноукладчика сткб

- •6.6 Ускорение твердения бетона

- •Расчет производительности технологических линий

Стендовый способ производства. При стендовом способе производства изделия изготавливают в неподвижных формах или на оборудованных для этого местах – стендах. Продолжительность технологического цикла в стендовом производстве зависит главным образом от времени выдерживания изделия на стенде для приобретения им необходимой прочности и составляет обычно 1 – 2 суток. Если число стендовых линий обеспечивает непрерывное перемещение специализированных рабочих звеньев с одной формовочной линии на другую через равные промежутки времени, возможна поточная организация производства.

В состав технологических линий стендов входят железобетонные рабочие полосы с упорами для восприятия усилий от натяжения арматуры, механизмы для её протаскивания вдоль стенда (или для подачи готового пакета), бухтодержатели и приспособления для натяжения арматуры (гидродомкраты или навивочные машины), бетоноукладчик, оборудование и приборы для тепловой обработки изделий. Транспортными механизмами служат мостовые краны в закрытых помещениях и портальные на стендах открытых площадок.

Стендовый способ производства обеспечивает выпуск изделий широкой номенклатуры при сравнительно несложной переналадки оборудования. При необходимости тепловой обработки изделий стендовые линии устраивают в неглубоких напольных камерах или в термоформах.

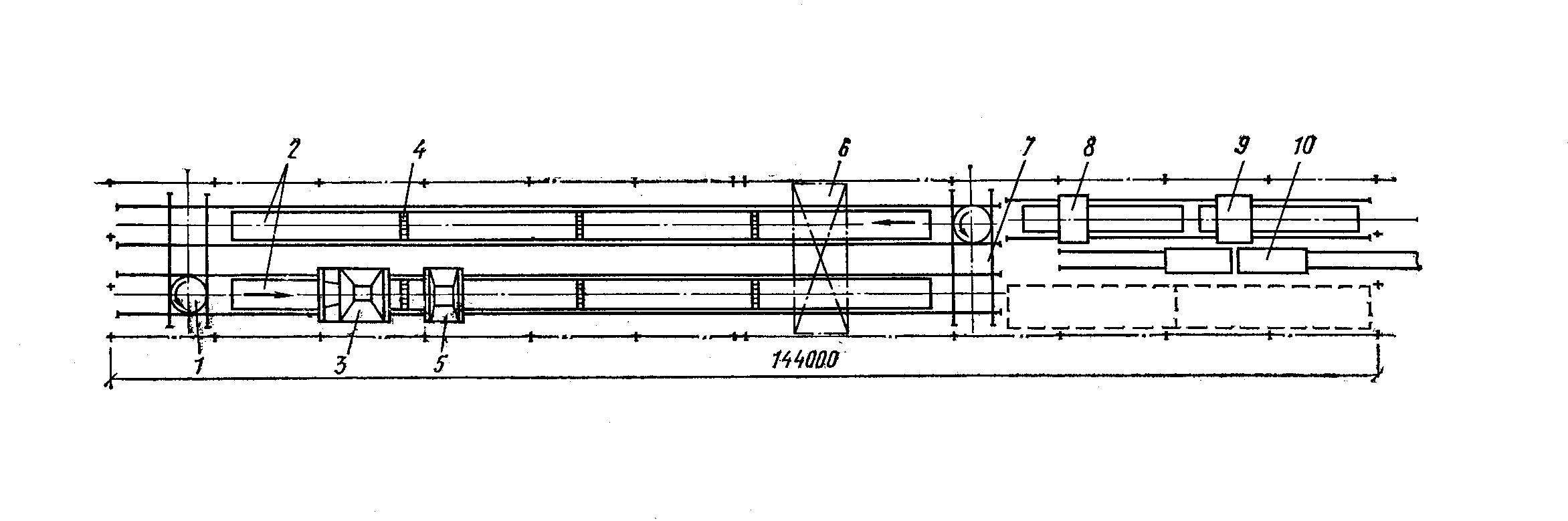

Стендовый способ производства хотя и приводит к более низкому использованию производственной площади по сравнению с агрегатным, но имеет ряд преимуществ, особенно при изготовлении предварительно – напряженных конструкций, рисунок 3.2.

Рисунок 3.2 Схема

стендовой технологической линии для

производства плит

покрытий 3![]() 18м

1 – поворотный круг; 2 – силовые формы;

3 – бетоноукладчик

для формования верхней плиты; 4 –

переходный мост; 5 – бетоноукладчик для

рёбер; 6

– мостовой кран; 7 – передаточный путь;

10- тележка для вывоза готовой продукции.

18м

1 – поворотный круг; 2 – силовые формы;

3 – бетоноукладчик

для формования верхней плиты; 4 –

переходный мост; 5 – бетоноукладчик для

рёбер; 6

– мостовой кран; 7 – передаточный путь;

10- тележка для вывоза готовой продукции.

Преимущества стендового способа производства:

- простота оборудования;

- незначительная энергоёмкость;

- возможность легко перейти на выпуск изделий самых разнообразных типоразмеров;

- минимум транспортных операций;

- минимум капитальных вложений.

Рациональность этого способа возрастает с увеличением массы (веса) и размера изделий, перемещение которых по отдельным технологическим постам влечет большие затраты или практически трудно осуществимо.

Однако стендовый способ требует значительные производственные площади. Низкий уровень механизации влечет высокую трудоёмкость.

6 Проектирование основных технологических операции

6.1 Разработка технологической схемы производства изделий

Производство плит покрытий размером 3 18 осуществляется по стендовой технологии. Изделия изготавливаются в неподвижных формах или на оборудованных для этого местах – стендах. В процессе формования изделия до приобретения бетоном необходимой прочности остаются на месте, в то время как технологическое оборудование и обслуживающие его рабочие звенья перемещаются от одной формы на стенде к другой.

Для производства

плит покрытия используются короткие

стенды длиной от 20 до 150метров, они

предназначены для изготовления одного

– двух изделия по длине стенда и одного

– двух изделий по ширине стенда. Стенд

состоит из металлической рамы, которая

воспринимает усилия натяжения арматуры.

К раме прикреплены два рельса, а на

последнем устанавливают передвижные

упоры. Форма состоит из двух металлических

бортов и паровой рубашки. В форму без

раковин и неровностей, очищенную от

остатков бетона и покрытую смазкой,

укладывают арматурные сетки или каркасы.

Натяжение арматуры осуществляется

гидродомкратами на упоры стенда.

Применяется электротермический способ

натяжения арматуры. Бетонирование

производят с помощью бетоноукладчика

с ленточным питателем, предназначенным

для распределения укладки бетонной

смеси. Заглаживание поверхности

осуществляется специальным заглаживающим

устройством, которое приводится в

возвратно поступательное движение от

специального привода. Уплотнение

бетонной смеси осуществляется при

помощи глубинных и поверхностных

вибраторов. Тепловая обработка изделий

производится, форму закрывают крышкой,

а в паровые отсеки подают пар.

Изотермический прогрев осуществляется

при температуре 80![]() С

по режиму 1,5 – 6 – 2,5

часа.

С

по режиму 1,5 – 6 – 2,5

часа.

По достижении бетоном заданной прочности производят распалубку, спуск натяжения арматуры и передачу усилия на бетон. Затем арматуру обрезают бензорезом, после чего изделия с помощью траверсы и самоходной тележки вывозят на склад готовой продукции, а форму чистят, смазывают и подготавливают к следующему формованию.

Технологическая схема производства

П

ередача

напряжений на бетон

ередача

напряжений на бетон

Р

аспалубка

изделий

аспалубка

изделий

Укладка пароизоляции,

гидроизоляции

Ч

истка

форм

истка

форм

Укладка цементно-песчаного

раствора

С мазка форм

К онтроль

И зготовление арматуры

Склад готовой продукции

Н апряжение арматуры

Укладка арматуры в формы

У кладка и уплотнение бетонной смеси

Т ВО

изделий

ВО

изделий

6.2 Распалубка изделий и передача напряжения с арматуры на бетон

При изготовлении железобетонных плит покрытий применяют электротермическое натяжение арматуры. Оно осуществляется путём нагрева арматуры электрическим током до получения необходимого удлинения арматуры и последующего естественного охлаждения в упорах форм.

Этот способ получили широкое распространение при длине стержней 18метров. Применяемое при электротермическом способе оборудование простое. При этом способе возможно применение арматурных сталей почти всех видов. Особенно эффективно применение стержней арматуры класса А-IV.

После ТВО изделий с преднапряженной арматурой производят передачу напряжения с арматуры на бетон после достижения бетоном прочности 17,5МПа.

Контроль и оценка передаточной и отпускной прочности бетона производят в соответствии с ГОСТ 13015-85.

Плавный отпуск напряжения с арматуры с постепенным и равномерным обжатием бетона является наиболее благоприятным для бетона конструкции, т.е. исключается появление каких либо дефектов бетона.

Передача напряжения с арматуры на бетон может осуществляться:

- гидродомкратами;

- специальными устройствами разогрева участков арматуры;

- газокислородным плавлением или электрическим током.

Если по всему

сечению не возможно передать напряжение,

то вначале передача осуществляется в

сжатой зоне бетона, а затем с отогнутой

арматуры на бетон и в растянутой зоне

конструкции. Если невозможно обеспечить

плавную передачу напряжения с арматуры

на бетон, то этот процесс осуществляется

в три этапа : 30%, 30-35%, до 0 %. Отпуск напряжения

арматуры производится на горячий бетон.

Стержни обрезаются дисковой пилой на

расстоянии 11мм от торцов изделии. Резка

производится одновременно с обеих

сторон конструкции симметрично

относительно вертикальной оси изделия

и относительно центра тяжести напряженной

арматуры. Машина для обрезки стержней

(рисунок 6.1) представляет

собой самоходный портал с режущим

органом и площадкой обслуживания.

Режущим органом служит диск

![]() 700мм из стали марки СТ 3.

700мм из стали марки СТ 3.

Техническая характеристика:

скорость движения машины – 5,6 м/мин;

скорость вращения диска – 1800 об/мин;

масса – 1560кг.

Рисунок 6.2.1 Схема установки для обрезки стержней: 1 – рельсовый путь; 2 – машина для плавной передачи напряжения; 3 – форма с изделиями.

При электротермическом способе натяжения следует руководствоваться инструкцией по технологии натяжения стержневой, проволочной и прядевой арматуры железобетонных конструкции электротермическом способе, а также стержневой арматурой железобетонных конструкции.

Систематический контроль натяжения арматуры осуществляется в два этапа. Сначала производят первичный контроль в процессе натяжения арматуры, а затем повторный контроль натяжной и закрепленной арматуры перед укладкой бетонной смеси в форму. Методы измерения силы натяжения регламентируются по ГОСТ 22362-77.

Таблица 6.2.1

Очередность выполнения и содержания операций

Элементы операций |

Состав звена |

Продолжител-ьность операций, мин |

Трудоёмк-ость, чел-мин |

Оборудов-ание |

Контроль |

||

профессия |

разряд |

численность |

|||||

Открывание бортов форм |

бетонщик |

III |

2 |

1 |

2 |

|

|

Обрезка предварительно напряженных стержней |

резчик |

IV |

1 |

7 |

7 |

Установка для обрезки стержней |

|

Распалубка изделий и выдержка |

бетонщик |

III |

2 |

5 |

10 |

|

2-3 раза в смену мастером контролируется правильностью и надежностью |

Закрывание бортов форм |

бетонщик |

III |

2 |

1 |

2 |

|

Контроль строповки складированных изделий |

Всего |

|

|

8 |

14 |

24 |

|

|

Условия безопасности труда.

При выполнении работ по натяжению арматуры необходимо проверять состояние исправность натяжных установок, анкерных захватных приспособлений периодичностью 1 раз в 3 месяца. Рабочие место машиниста со стороны натягиваемой арматуры должно быть ограждено защитной сеткой, на упоры навешивают козырьки.

При натяжении арматуры на рабочем месте машиниста должна быть резиновые коврики. Специалисты, обслуживающие установки, должны быть в специальной обуви. Рабочие, которые измеряют натяжение стержней арматуры приборами, должны быть в защитных очках. Рабочие места, предназначенные для натяжения арматуры, со стороны прохода ограждают, высота ограждений должна быть не менее 1,8м. Устройства для натяжения арматуры оборудуют сигнализацией, которая приводится в действие при включенном приводе натяжного устройства.

Перед передачей усилия с арматуры на бетон следует освободить конструкцию от опалубки и крепления. При обрезке концов арматуры рабочие должны, находится сбоку от торца формы и должна быть снабжены защитными очками. Другие работы на посту в это время запрещают.

К работе допускаются лица, прошедшие обучение, знающие работу оборудования и правила техники безопасности.