- •Раздел 1 законы строения и развития техники 7

- •Раздел 2 структура и функции инженерной деятельности 14

- •Раздел 3 роль технологии машиностроения в истории инженерной деятельности 20

- •Часть III тенденции и мотивы развития станкостроения 30

- •Раздел 4 создание рабочих машин в машиностроении 30

- •Раздел 5 тенденции и мотивы развития современных станков 45

- •Введение

- •Часть і философские аспекты инженерного труда Раздел 1 законы строения и развития техники

- •1.1 Закон прогрессивной эволюции техники (зпэт).

- •1.2 Закон соответствия между функцией и структурой (зсфс)

- •1.3 Закон стадийного развития техники (зсрт)

- •1.4 Использование других законов техники

- •1.4.1 Расширения множества потребностей-функций (зрмпф).

- •1.5 Роль красоты в инженерном творчестве

- •Раздел 2 структура и функции инженерной деятельности

- •2.1 Философские мотивы развития инженерной деятельности

- •2.2 Внутренние (технологические) функции инженерной деятельности

- •2.2.1 Функция анализа и технического прогнозирования.

- •Изобретательство. Методы инженерного творчества

- •2.2.2 Исследовательская функция

- •2.2.3 Конструкторская функция

- •2.2.4 Функция проектирования

- •2.2.5 Технологическая функция.

- •2.2.6 Функция регулирования производства.

- •2.2.7 Функция эксплуатации и ремонта оборудования.

- •2.2.8 Функция системного проектирования.

- •3.2 Зарождение технологий. История металлургии медных сплавов

- •Часть III тенденции и мотивы развития станкостроения Раздел 4 создание рабочих машин в машиностроении

- •4.1 Общие сведения.

- •4.2 Российские источники по истории станков.

- •Резюме.

- •4.3 Токарные станки. Их роль и место в истории инженерной деятельности

- •4.3.1 Краткий экскурс в историю

- •4.3.2 Этапы и мотивы модификации токарных станков и его основных узлов

- •4.4 Краткий экскурс в историю обработки резанием в России

- •4.5 Станки - монстры прошлого века

- •4.6 Анализ стратегий станкостроения в соответствии с законами строения и развития техники.

- •Раздел 5 тенденции и мотивы развития современных станков

- •5.1 Классификация металлорежущих станков

- •5.2. Технологические мотивы формирования стратегий станкостроения.

- •Конструкторские мотивы формирования стратегий станкостроения.

- •5.4 Анализ и прогноз путей и стратегий станкостроения

- •5.5 Анализ путей развития и стратегий технологии машиностроения

- •5.6 Реализация современных стратегий станкостроения

- •5.6 Стратегия унификации компоновок современных станков

- •Часть IV перспективные направления инженерного труда Раздел 6 сущность и содержание современной нтр

- •6.1 Историческая справка

- •6.2 Актуальность и сущность нтр

- •6.3 Сущность перемен при нтр

- •Раздел 7. Тенденции развития современного материаловедения

- •7.1 Нанотехнологии и перспективы их использования в станкостроении

- •7.2 Проблемы, сдерживающие развитие и реализацию нанотехнологий в Украине

- •7.3 Порошковая металургия (пм). Роль пм в нтр и станкостроении.

- •Раздел 8 компьютеризация и ее роль в станкостроении

- •8.1 Краткий экскурс в историю

- •8.2 Инженерная деятельность в области информатики

- •Вопросы для текущего контроля знаний по дисциплине иид

- •1. Какой метод обработки резанием является наиболее древним

- •2. Какой метод обработки резанием является наиболее современным

- •3. Когда и в связи с какой задачей появились металлорежущие станки

- •4. Из каких металлов впервые изготавливали детали, применяя токарную обработку

- •5. Появление какой детали (узла) в конструкции обрабатывающего устройства означало создание металлорежущего станка

- •6. Какая деталь (узел) токарного станка является наиболее древней

- •7. Какая деталь (узел) токарного станка является наиболее современной

- •8. Какая деталь (узел) сверлильного станка является наиболее древний

- •9. Какая деталь (узел) сверлильного станка является наиболее современной

- •10. Какая стратегия отвечает требованиям развития современного станка

- •Библиографический список

5.5 Анализ путей развития и стратегий технологии машиностроения

Современная генеральная стратегия технологии машиностроения идет по пути устранения технологического содержания понятия «операция» в соответствии с классификацией станков по виду обработки.

Сохраняется только организационное содержание понятия «операция – это часть технологического процесса обработки изделия, выполняемая на одном рабочем месте».

Имеет место переходный период в формировании базовых понятий и определений технологии машиностроения.

Логичным развитием и уточнением комплекса базовых понятий, составляющих основы технологии машиностроения, могло быть создание новой классификации металлорежущих станков по видам движений. Например, станки с главным движением, выполняемым инструментом, составляют первую группу.

Станки с главным движением, выполняемым заготовкой, составляют вторую группу.

Третью группу формируют станки с переменным выполнением главного движения резания инструментом и заготовкой.

Четвертую группу формируют станки с параллельным выполнением главного движения резания инструментом и заготовкой.

Могут быть и классификации, составленные с учетом количества одновременно выполняемых движений, количества инструментов, одновременно участвующих в обработке и т.п.

5.6 Реализация современных стратегий станкостроения

Реализацию современных стратегий станкостроения покажем на примере компаний, являющихся лидерами продаж на мировом рынке. Одной из таких компаний является фирма Goodway, Тайвань [11].

Основанная в 1975 году, компания Goodway является крупнейшим и наиболее передовым производителем, специализирующимся на разработке и выпуске токарных станков с ЧПУ. По своим качествам машины этой фирмы способны выдерживать конкуренцию на самых требовательных рынках. Официальным представителем Goodway Machine Corp. в Украине является компания «БАТЕКС».

Оборудование Goodway многократно завоевывало первые места на крупнейших промышленных выставках: в частности, на TIMTOS 2007 (1-е место — модель GTS-200XY), 2005 (2-е место) и TIMTOS 2003 (1-е место).

Ежегодно потребителям более чем в тридцать стран мира отгружается более 1500 комплектов современных токарных многофункциональных станков с ЧПУ. Например, на один из самых требовательных в мире — японский рынок — компания Goodway поставляет более 100 комплектов машин с ЧПУ, в т. ч. и вертикальных токарных обрабатывающих центров. Около 55 % производимых фирмой станков поставляются в Европу.

Конструкция всей станочной продукции Goodway основана на новейших японских стандартах и применении самых современных комплектующих. Высококачественные литые станины из термостабильного чугунка марки Meehanite проходят предварительную термообработку и дополнительный процесс старения в естественных условиях в течение минимум 6 месяцев. Механообработка и сборка оборудования осуществляются в Тайване под строгим контролем на соответствие системе контроля качества ISO 9001 и системе управления ISO 14001. Все станки Goodway изготавливаются на собственных производствах фирмы, в цехах общей площадью более 30 000 м2 (первый завод — 10 000 м2, в первом квартале 2008 года введен в эксплуатацию новейший производственный комплекс общей площадью более 23 000 м2). Благодаря этому достигается полный контроль качества разработки конструкций, изготовления и комплектации станков. Все ответственные детали контролируются на высококлассных измерительных системах Zeiss, Taylor Hobson,

Renishaw и др. Сборка шпинделей производится в термоконстантных помещениях с компьютерной балансировкой и обязательными испытаниями в течение минимум 24 часов непрерывной работы.

На основании представленной выше информации можно сделать вывод о том, что станочное оборудование и технические решения, отраженные в разработках компании Goodway являются передовыми и типичными для современного производства. Поэтому на примерах оборудования этой компании можно провести анализ реализации стратегий станкостроения в области металлорежущего оборудования.

В качестве базового примера рассмотрим токарно-фрезерные обрабатывающие центры серии GS-2000.

Токарно-фрезерные ОЦ GOODWAY серии GS-2000

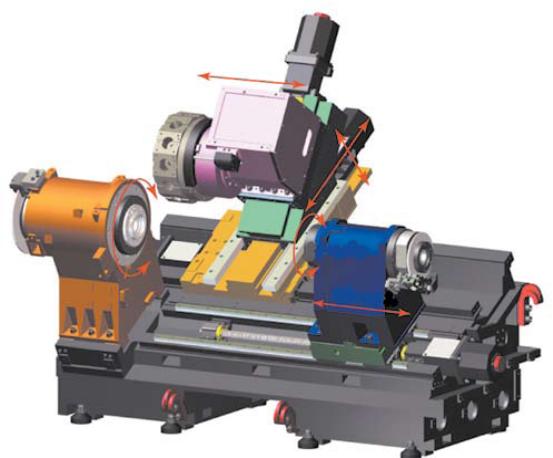

Новая линейка токарно-фрезерных обрабатывающих центров GS-2000 (рисунок 2) —результат глубокой модернизации станков успешной серии GS-200. В данном станке отражена стратегия многофункциональности.

Рисунок 2 — Станок модели GS-2600YS — представитель новой серии токарно-фрезерных обрабатывающих центров GS-2000

В ее основу легли подтвержденные годами эксплуатации технические решения:

1. Станина с 30° наклоном направляющих (рисунок 3) отлита как единое целое методом FC35-Meehanite, предварительно термообработана (решена задача обеспечения требуемой точности и жесткости).

Рисунок 3 — Станина с 30° наклоном направляющих для станков серии GS-2000

2. Возможность установки противошпинделя (решена задача обеспечения кинетической сбалансированности, погашения нежелательных вибраций); количество осей управления от 2 до 6 по выбору заказчика (рисунок 4) (решена задача обеспечения универсальности и управляемости).

Рисунок 4 — Варианты осей управления

3.Возможность оснащения револьвера вращающимся инструментом (рисунок 5) (решена задача обеспечения универсальности и управляемости).

Рисунок 5 — Оснащение револьвера станка вращающимся инструментом

Оснащение станка в качестве опции автоматическими и роботизированными устройствами подачи заготовок и выгрузки деталей (решена задача обеспечения точности и управляемости);

использование полуавтоматической измерительной системы с привязкой по координатам режущих кромок инструмента (решена задача обеспечения точности и управляемости).

Одной из основных целей модернизации являлось увеличение производительности станка как при использовании вращающегося инструмента, так и при точении.

Однако, чтобы простое увеличение мощности приводов не сказалось негативно на точности и надежности, был осуществлен целый ряд изменений в конструкции и оснащении станка с использованием самых последних новинок:

1. Вместо примененной в GS-200 клиноременной передачи привода шпинделя от консольно закрепленного двигателя установлен более мощный (до 26 кВт) встроенный в шпиндельную бабку электродвигатель (рисунок 6) (решена задача обеспечения адресности, точности и управляемости), что позволило выиграть в КПД и в плавности хода;

Рисунок 6 — Электродвигатель, встроенный в шпиндельную бабку

2. Увеличена опорная площадь и количество точек крепления в месте сопряжения шпиндельной бабки и станины (решена задача обеспечения требуемой точности и жесткости) ;

3. Изменена система термостабилизации шпиндельного узла, вместо обдува воздухом использован более эффективный охладитель с маслом в качестве рабочего тела (решена задача обеспечения точности и управляемости);

4. Существенно переработана конструкция станины станка: убраны концентраторы механических напряжений в виде различных углублений, вместо тонкостенных отбортовок использованы мощные ребра жесткости, увеличена площадь сечения станины в зоне установки направляющих (решена задача обеспечения точности и управляемости и надежности);

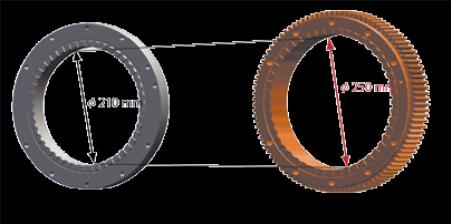

5. Целый ряд изменений внесен в конструкцию револьвера: значительно увеличен диаметр зубчатого колеса торцевой муфты (рисунок 7), что позволило повысить точность и жесткость фиксации инструмента.

6. Управление органами станка и станочными комплексами при выполнении погрузочно-разгрузочных станков решают с помощью роботизированных систем (рисунок 8).

Рисунок 7 — Увеличение диаметра зубчатого колеса торцевой муфты револьвера

Рисунок 8 — Роботизированные погрузочно-разгрузочные системы позволяют объединить несколько станков в комплекс для механической обработки деталей

(решена задача обеспечения стратегии многофункциональности и универсальности)

Реализацию стратегии многофункциональности металлообрабатывающих станков продемонстрируем на примере изделий фирмы Малекс [12].

Мульти - функциональный станок MFN 20. Поставщик: Metal Mark Китай

Станки данной группы позволяют потребителям осуществлять максимально полный спектр работ. Станок может использоваться и как токарный, и как сверлильный, и как фрезерный.

Обращают на себя внимание наличие станины в качестве элемента, объединяющего обрабатывающие узлы станка. При этом каждый обрабатывающий узел имеет свой силовой привод, обеспечивающий автономность управления и независимость от других органов станка. Общая станина в этом станке имеет небольшое сечение и обладает невысокими показателями жесткости. Поэтому при одновременной работе обрабатывающих органов возможно возникновение неконтролируемых вибраций, снижающих общие показатели точности обработки деталей. Следовательно, такая модель нуждается в модернизации по пути повышения жесткости конструкции при сохранении и увеличении степени автономности органов управления и обрабатывающих узлов.