- •Основы проектирования Конспект лекций для студентов по направлению подготовки: 150700 машиностроение;

- •Темы лекций

- •1 Введение в основы проектирования

- •Соединения

- •Неразъемные соединения. Заклёпочные соединения

- •Неразъемные соединения. Соединения с натягом

- •Неразъемные соединения. Сварные соединения

- •6 Резьбовые соединения

- •7 Расчёт резьбовых соединений. Расчёт группы болтов

- •8 Разъемные соединения. Шпоночные и шлицевые (в том числе зубчатые) соединения

- •9 Введение в передачи. Проектирование фрикционных передач

- •10 Проектирование ременных передач

- •11 Проектирование зубчато-ременных передач

- •Проектирование зубчатых передачи с цилиндрическими колёсами

- •13 Расчет цилиндрических зубчатых передач по контактным напряжениям и напряжениям изгиба

- •14 Особенности расчета косозубых передач

- •15 Проектирование зубчатых передач с коническими колесами

- •16 Проектирование зубчатых передач с зацеплением Новикова

- •17 Материалы для изготовления зубчатых колес и их термообработка. Выбор допускаемых напряжений

- •18 Проектирование червячных передач

- •19 Проектирование планетарные передачи

- •20 Проектирование волновых зубчатых передач

- •21 Проектирование цепных передач

- •22 Проектирование передач “винт – гайка”. Проектирование рычажных передач

- •23 Проектирование валов и осей

- •24 Проектирование подшипников скольжения

- •25 Подбор подшипников качения

- •26 Муфты механических приводов. Неуправляемые муфты. Управляемые и самоуправляемые муфты

- •27 Упругие элементы, смазка редукторов, конструкция уплотнений

- •28 Корпусные детали механизмов

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ»

Кафедра «Основы проектирования машин»

Основы проектирования Конспект лекций для студентов по направлению подготовки: 150700 машиностроение;

профилю подготовки: ОБОРУДОВАНИЕ И ТЕХНОЛОГИЯ СВАРОЧНОГО ПРОИЗВОДСТВА; квалификации: БАКАЛАВР

канд. техн. наук, доцент

_____________Н.И.Рогачевский

30 августа 2013 г.

Могилев 2013

Темы лекций

1 Введение в основы проектирования……………………………………3

Соединения……………………………………………………………..10

Неразъемные соединения. Заклёпочные соединения……………….10

Неразъемные соединения. Соединения с натягом…...………………13

Неразъемные соединения. Сварные соединения..……………………15

6 Резьбовые соединения…………………………..……………………...20

7 Расчёт резьбовых соединений. Расчёт группы болтов………………..24

8 Разъемные соединения. Шпоночные и шлицевые

(в том числе зубчатые) соединения………………………………………28

9 Введение в передачи. Проектирование фрикционных передач………33

10 Проектирование ременных передач……………………………...……38

11 Проектирование зубчато-ременных передач………………………....46

Проектирование зубчатых передачи с цилиндрическими колёсами..47

13 Расчет цилиндрических зубчатых передач

по контактным напряжениям и напряжениям изгиба…….……………52

14 Особенности расчета косозубых передач…………………………….55

15 Проектирование зубчатых передач с коническими колесами…….58

16 Проектирование зубчатых передач с зацеплением Новикова…….62

17 Материалы для изготовления зубчатых колес

и их термообработка. Выбор допускаемых напряжений…………...….65

18 Проектирование червячных передач………………………………...68

19 Проектирование планетарные передачи……………………...………74

20 Проектирование волновых зубчатых передач………………………..77

21 Проектирование цепных передач…………………………………….81

22 Проектирование передач “винт – гайка”.

Проектирование рычажных передач……………………………………..86

23 Проектирование валов и осей…………………………………………..89

24 Проектирование подшипников скольжения………………………….92

25 Подбор подшипников качения………………………………………..95

26 Муфты механических приводов. Неуправляемые муфты.

Управляемые и самоуправляемые муфты…………………………………98

27 Упругие элементы, смазка редукторов, конструкция уплотнений…................................................................................................106

28 Корпусные детали механизмов.…...………..…………………...………….122

1 Введение в основы проектирования

В конструкциях детали работают в различных условиях, которые в совокупности образуют режимы нагружения – закономерности изменения нагрузки в конкретных условиях внешней среды. При этом, под нагрузкой понимают не только механическое воздействие (сила, момент), но и любое другое действие, например тепловое, вызывающее деформацию деталей.

По характеру нагружения внешние силы разделяют на поверхностные, и объемные, сосредоточенные и распределенные.

По характеру изменения нагрузки во времени их подразделяют на статические и циклические.

Статические нагрузки – не изменяющиеся или медленно изменяющиеся во времени.

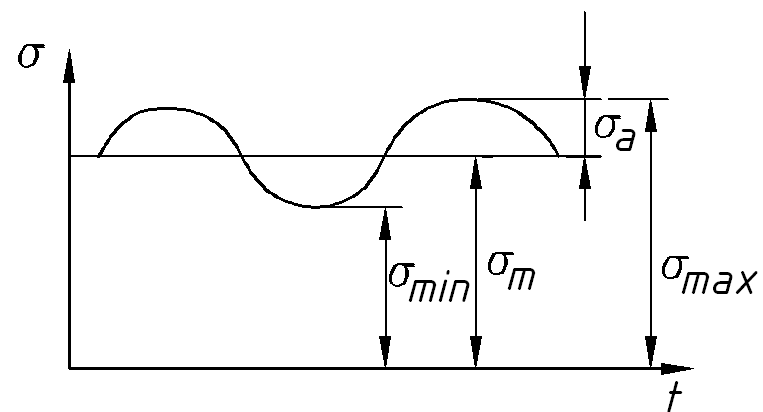

Циклические нагрузки – нагрузка изменяющаяся во времени.

Циклические нагрузки характеризуются параметрами цикла:

- амплитудой напряжений σа;

- средним напряжением σm,;

- коэффициентом ассиметрии цикла r;

Циклическая нагрузка и соответственно напряжения представляются некоторой беспорядочной кривой, в которой, однако, можно установить определенную закономерность

Схематизированная картина напряжений представляется следующими синусоидальными циклами:

- асимметричный цикл

Среднее напряжение

цикла –

![]() ;

;

Амплитудное

напряжение цикла –

![]() ;

;

Коэффициент

асимметрии цикла –

![]() .

.

- пульсирующий цикл:

Среднее напряжение

цикла –

![]() ;

;

Минимальное

напряжение –

![]() ;

;

Максимальное

напряжение –

![]() ;

;

Коэффициент

асимметрии цикла –

![]() .

.

- знакопеременный цикл:

Среднее напряжение

цикла –

![]() ;

;

Амплитудное

напряжение цикла –

![]() ;

;

Коэффициент

асимметрии цикла –

![]() .

.

В зависимости от числа циклов нагружения само нагружение бывает статическим, малоцикловым и многоцикловым.

В соответствии с этим модели разрушения бывают:

- статическая модель разрушения – при действии кратковременных больших сил;

- малоцикловая – 102-105 циклов;

- усталостная - при числе циклов нагружения более 105.

Основные критерии работоспособности и расчета деталей машин

Прочность является главным критерием работоспособности большинства деталей.

Различают статическую прочность и усталостную прочность.

Статическая прочность - это прочность при постоянной или редко повторяющейся нагрузке, например при перегрузках.

Усталостная прочность - это прочность в условиях систематического изменения действующего напряжения.

Расчет по допускаемым напряжениям.

Основное уравнение прочности:

![]() ;

;

![]()

где ![]() и

и ![]() ‑ фактически

действующие соответственно нормальные

и касательные напряжения;

‑ фактически

действующие соответственно нормальные

и касательные напряжения;

![]() и

и ![]() ‑ соответствующие

допускаемые напряжения;

‑ соответствующие

допускаемые напряжения;

![]() и

и ![]() ‑ напряжения,

приводящие к разрушению, т.е. предельные

напряжения;

‑ напряжения,

приводящие к разрушению, т.е. предельные

напряжения;

n ‑ коэффициент запаса прочности.

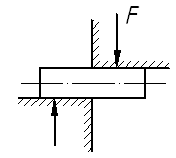

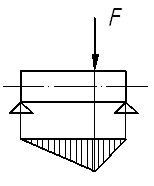

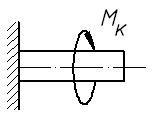

Большинство деталей машин испытывает сложное нагружение. Однако все разнообразие видов нагружений сводится к следующим:

-растяжение- сжатие

|

- срез (сдвиг)

|

- изгиб

|

- кручение

|

- контактные напряжения для контакта двух цилиндров по линии

После преобразований получаем

![]() .

.

где ![]() ‑ удельная

нагрузка;

‑ удельная

нагрузка;

![]() ‑ приведенный

модуль упругости,

‑ приведенный

модуль упругости,

![]()

для стали Е = (2,0…2,15)∙105 МПа,

![]() ‑ приведенный

радиус кривизны:

‑ приведенный

радиус кривизны:

![]() ,

,

где ![]() и

и ![]() ‑ радиусы

кривизны ("+" ‑ для внешнего

касания цилиндров; "-" ‑ для

внутреннего);

‑ радиусы

кривизны ("+" ‑ для внешнего

касания цилиндров; "-" ‑ для

внутреннего);

Жесткость характеризуется изменением размеров и формы детали под нагрузкой.

Расчет на жесткость предусматривает ограничение упругих перемещений деталей в пределах, допустимых для конкретных условий работы.

Износостойкость – способность детали сопротивляться изнашиванию.

Изнашивание ‑ процесс постепенного изменения размеров деталей в результате трения.

Коррозионная стойкость – способность детали не поддаваться коррозии.

Коррозия — процесс постоянного разрушения поверхностных слоев металла в результате окисления.

Расчетов на долговечность по коррозии нет. Затрудняют такие расчеты множество случайных факторов, связанных с условиями эксплуатации деталей.

Теплостойкость. Нагрев деталей машин может вызвать следующие вредные последствия:

- понижение прочности материала и появление ползучести;

- понижение защищающей способности масляных пленок, а следовательно, увеличение изнашивания деталей;

- изменение зазоров в сопряженных деталях, которое может привести к заклиниванию или заеданию;

- понижение точности работы машины (например, прецизионные станки).

Чтобы не допустить вредных последствий перегрева на работу машины, выполняют тепловые расчеты и, если необходимо, вносят соответствующие конструктивные изменения (например, искусственное охлаждение).

Виброустойчивость. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. Особенно опасными являются резонансные колебания.

Надежность деталей машин. Основные показатели надежности

Надежность - свойство объекта (изделия) выполнять в течение заданного времени или заданной наработки свои функции, сохраняя в определенных пределах эксплуатационные показатели. Надежность в значительной степени определяется качеством изготовления, в зависимости от которого ресурс может изменяться в несколько раз.

Надежность изделий обусловливается следующими показателями:

- безотказность – свойство изделия сохранять работоспособное состояние в течение заданной наработки без вынужденных перерывов;

- долговечность – свойство изделия сохранять работоспособности до наступления предельного состояния;

- предельное состояние – состояние при котором дальнейшая эксплуатация изделия запрещена;

- отказ – событие, заключающееся в нарушении работоспособности.

Различают три периода, от которых зависит надежность: проектирование, производство, эксплуатация.

- При проектировании закладываются основы надежности.

- При производстве обеспечиваются все средства повышения надежности, заложенные конструктором.

- При эксплуатации реализуется надежность изделия.

Надежность оценивают вероятностью сохранения работоспособности в течение заданного срока службы. Если, например, вероятность безотказной работы изделия в течение 1000 ч равна 0,99, то это значит, что из некоторого большого числа таких изделий, например из 100, один процент или одно изделие потеряет свою работоспособность раньше чем через 1000 ч. Вероятность безотказной работы (или коэффициент надежности) для нашего примера равна отношению числа надежных изделий к числу изделий, подвергавшихся наблюдениям:

![]() .

.

Коэффициент

надежности сложного изделия выражается

произведением коэффициентов надежности

составляющих элементов:

![]() .

.

Материалы применяемые для изготовления деталей машин

Основным машиностроительным материалом является сплав железа и углерода, называемый чугуном или сталью в зависимости от процентного содержания углерода в сплаве.

Чугун содержит углерода свыше 2%. Различают:

Серый чугун. Углерод почти весь в свободном состоянии.

Свойства: жесткость; сравнительно малая прочность; хрупкость ( наибольший коэффициент относительного удлинения); антифрикционные свойства в неответственных, ненапряженных и тихоходных узлах машины; внутреннее трение (способность поглощать энергию при колебаниях); хорошие литейные свойства; относительная дешевизна.

Это основной материал для литых деталей. Он составляет 60…80% от общей массы машины.

Маркировка: СЧ и

цифры, соответствующие пределу прочности

при растяжении в кгс/мм2,

например СЧ15 – 150 МПа, СЧ20 – 200 МПа

и т.д. Прочность на изгиб в 1,5…2,2 раза

больше, чем указано в маркировке. Модуль

упругости Е = (4,5…5,0)∙100∙![]() ,

где

- предел

прочности, МПа. Обычно Е = 0,9∙105

МПа.

,

где

- предел

прочности, МПа. Обычно Е = 0,9∙105

МПа.

Высокопрочный чугун (чугун, в котором углерод имеет шаровидную структуру).

Предел выносливости почти такой же, как у стали. E = (1,6…1,9)∙105 МПа. Маркировка: ВЧ40, ВЧ35 и т.д.

Белый и отбеленный чугуны. В них углерод находится частично или полностью в связанном состоянии, в виде карбида железа.

Свойства: высокая твердость; необрабатываемость резцом; износостойкость; хрупкость.

Ковкий чугун. Получается отжигом белого чугуна. Ковкий чугун не куется и получается только отливкой. Обладает повышенным коэффициентом относительного удлинения.

Маркировка: КЧ 30-6, где 30 - предел прочности, 300 МПА; 6 ‑ относительное удлинение, %.

Сталь ‑ сплав железа с углеродом с содержанием углерода менее 1,6 %.

Свойства: прочность; пластичность; хорошо воспринимает различную термохимическую обработку.

Различают:

Сталь общего назначения следующих разновидностей:

- группа А (гарантируются механические свойства);

- группа Б (гарантируется химический состав);

- группа В (гарантируются механические свойства и химический состав).

Маркировка: ст.3, ст.5 и т.д. Цифра обозначает возрастание прочности за счет увеличения процентного содержания углерода. Кроме того, эти стали разделяют на:

- кипящие (КП) (они на 12% дешевле);

- спокойные (СП).

Сталь качественная конструкционная и легированная эта сталь не менее чем на 25% дороже стали обыкновенной, общего назначения. Различают:

- низкоуглеродистые с содержанием углерода до 0,25% (цементируемые);

- среднеуглеродистые (улучшаемые и закаливаемые) с содержанием углерода от 0,25% до 0,6%;

- высокоуглеродистые (закаливаемые) с содержанием углерода больше 0,6%.

Маркировка: сталь 25, сталь 45 и т.п. Здесь цифры указывают содержание углерода в сотых долях процента.

Легированные стали - это качественная конструкционная сталь с легирующими добавками, которые существенно улучшают свойства стали. В качестве легирующих добавок чаще всего используют никель, хром, марганец и другие металлы.

Маркировка: сталь 40Х, сталь 40ХН и т.п. Здесь буквами X и Н обозначены хром и никель в количестве до 1%.

Настоящий обзор сталей весьма неполный. Машиностроение располагает большим разнообразием сталей для различных целей, имеется много специальных сталей.

Получение нужных свойств стали достигается термообработкой различных видов:

- отжиг - медленное охлаждение (вместе с печью) после нагрева и выдержки, применяют для снижения твердости и повышения обрабатываемости, для снятия остаточных напряжений;

- нормализация - нагрев выше точки фазовых превращений и охлаждение на воздухе, применяют для выравнивания структуры;

- улучшение - закалка с высоким отпуском, получается более высокая прочность и твердость (до 350 НВ);

- закалка - высокая твердость и прочность, получаемые за счет высокой скорости охлаждения;

- отпуск - нагрев ниже температуры фазовых превращений, выдержка, медленное охлаждение, применяют для получения вязких свойств стали, снятия внутренних напряжений и улучшения обрабатываемости.

Виды химико-термической обработки: цементация, азотирование, борирование. Эти методы позволяют насытить поверхностные слои детали соответственно углеродом, соединениями азота, бора. Последующая термообработка дает высокие прочностные и износостойкие качества поверхности детали. Глубина этого слоя поверхности - 0,2…1,0 мм.

Сплавы на основе цветных металлов:

Сплав на основе меди:

- латунь - сплав медь-цинк;

- бронза - сплав медь-олово, медь-свинец, медь-алюминий.

Сплавы на основе олова, свинца - баббиты.

Алюминиевые

сплавы, плотность

![]() = 2,6...2,9 г/см3

(в три раза легче стали):

= 2,6...2,9 г/см3

(в три раза легче стали):

- силумины (сплавы с кремнием) - хорошо льются.

Маркировка: AЛ2, АЛ4 и т.п., = 170…250 МПа;

- дюралюмины (сплавы с медью и/или марганцем) - это деформируемые сплавы.

Маркировка: Д1, Д16 и др., = 350…430 МПа.

Магниевые

сплавы, плотность

= 1,8 г/см3,

хорошо льются,

= 200…230

МПа,

![]() = 150…180 МПа

- предел текучести материала.

= 150…180 МПа

- предел текучести материала.

Титановые сплавы, = 4,5 г/см3, = 900…1300 МПа.

Пластмассы, = 1,1 ...2,3 г/см3, = 60 ...300 МПа.

Большое место в машиностроении занимает резина, особенно армированная.

Особый класс материала ‑ композиты. Оказывается, любое вещество, превращенное в волокно, приобретает невиданную прочность. Такое волокно, как арматура, пронизывает наполнитель из пластика, углерода, алюминия - это и есть композиты, композиционные материалы. Изделия из композитов как минимум в 1,5 раза легче стальных, надежность у них выше в 2...3 раза, а трудоемкость изготовления на 30% ниже. Одна тонна стеклопластика (разновидность композита) заменяет 4…5 т стали.