- •Ухта - 2000

- •Этилмеркаптан (одорант): 3-18%

- •Осевой компрессор (бывают центробежные)

- •Газовая турбина

- •Лопатка

- •Камера сгорания

- •Центробежный нагнетатель

- •Система топливного и пускового газа.

- •Система пенного пожаротушения.

- •Периодичность проверок

- •Блок турбогруппы

- •Ротор гту

- •Воздушное уплотнение ок

- •Сбросные клапаны

- •Газовая турбина

- •Диафрагма с передним уплотнением твд

- •Обойма с направляющими лопатками

- •Уплотнение переднее

- •Ротор тнд

- •Подшипник силового ротора

- •Блок переднего подшипника

- •Турбодетандер

- •Камера сгорания

- •Пылеуловители

- • Нагнетатель н-370-18-1

- •Система регулирования нагнетателя

- •Регулятор перепада давлений

- • Маслоснабжение агрегата типа гтк-10

- •Главный масляный насос агрегата гтк 10-4

- •Резервный масляный насос

- •Пусковой масляный насос

- •Импеллер

- •Сдвоенный обратный клапан

- •Регулятор давления масла «после себя»

- •Рама-маслобак

- •Инжектор

- •Фильтр «нарва»

- • Система автоматического регулирования гтк 10-4

- •Регулятор скорости

- •Стопорный клапан

- •Регулирующий клапан

- •Ограничитель приёмистости

- •Гидравлический электромагнитный вентиль

- •Отсечной золотник

- •Защита гпа

- •Подготовка к пуску и пуск гпа

- •Все типы нагнетателей

- •Работа приводимых нагнетателей возможна по следующей схеме:

- •Конструкция агрегата

- •Ротор турбокомпрессорной группы

- •Ротор тнд

- •Облопачивание статора компрессора

- •Облопачивание статора турбин

- •Цилиндр

- •Изоляция

- •Жаровая труба

- •Камера сгорания

- •Пламяперекидные трубы

- •Горелка

- •Газоход

- •Блок переднего подшипника

- •Уплотнения

- •Средний подшипник

- •Задний подшипник

- •Нагнетатель

- •Корпус нагнетателя

- •Опорно-упорный вкладыш (нагнетателя)

- •Вкладыш опорного подшипника

- •Уплотнение нагнетателя

- •Промежуточный вал

- •Масляная система газовой турбины гт-6-750

- •Рама-маслобак

- •Инжектор маслоохладителя

- •Инжектор насоса

- •Масляная система нагнетателя

- •Масляный бак нагнетателя

- •Система автоматического регулирования гт-6-750

- •Функции системы автоматического регулирования

- •Блок регулирования

- •Блок клапанов

- •Сервомоторы клапанов

- •Регулятор скорости с ограничителем

- •Регулятор скорости

- •Переключатель

- •Регулятор соотношения

- •Регулятор пуска

- •Дополнительный золотник защиты

- •Клапан противопомпажный

- •Автомат противопомпажных клапанов

- •Клапан сбросной

- •Автомат сбросных клапанов

- •Система защиты

- •Алгоритм работы сар при пуске:

- •Запорная арматура

- •Условное обозначение и маркировка з.А.

- •Материал уплотнительных поверхностей:

- •Маркировка:

- •Типы запорных кранов:

- •Конические пробковые краны.

- •Краны грове (с приводом Ваги,Вальворт,Алойко,Биффи)

- •К раны со-дю-тарн (Ду 50-700 мм.)

- •Краны борзиг (трёх модификаций)

- •Краны чкд (I модификация)

- •Система позволяет осуществлять следующие операции:

- •Краны чкд (II модификация)

- •Система управления:

- •Система осуществляет операции:

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – закрыт

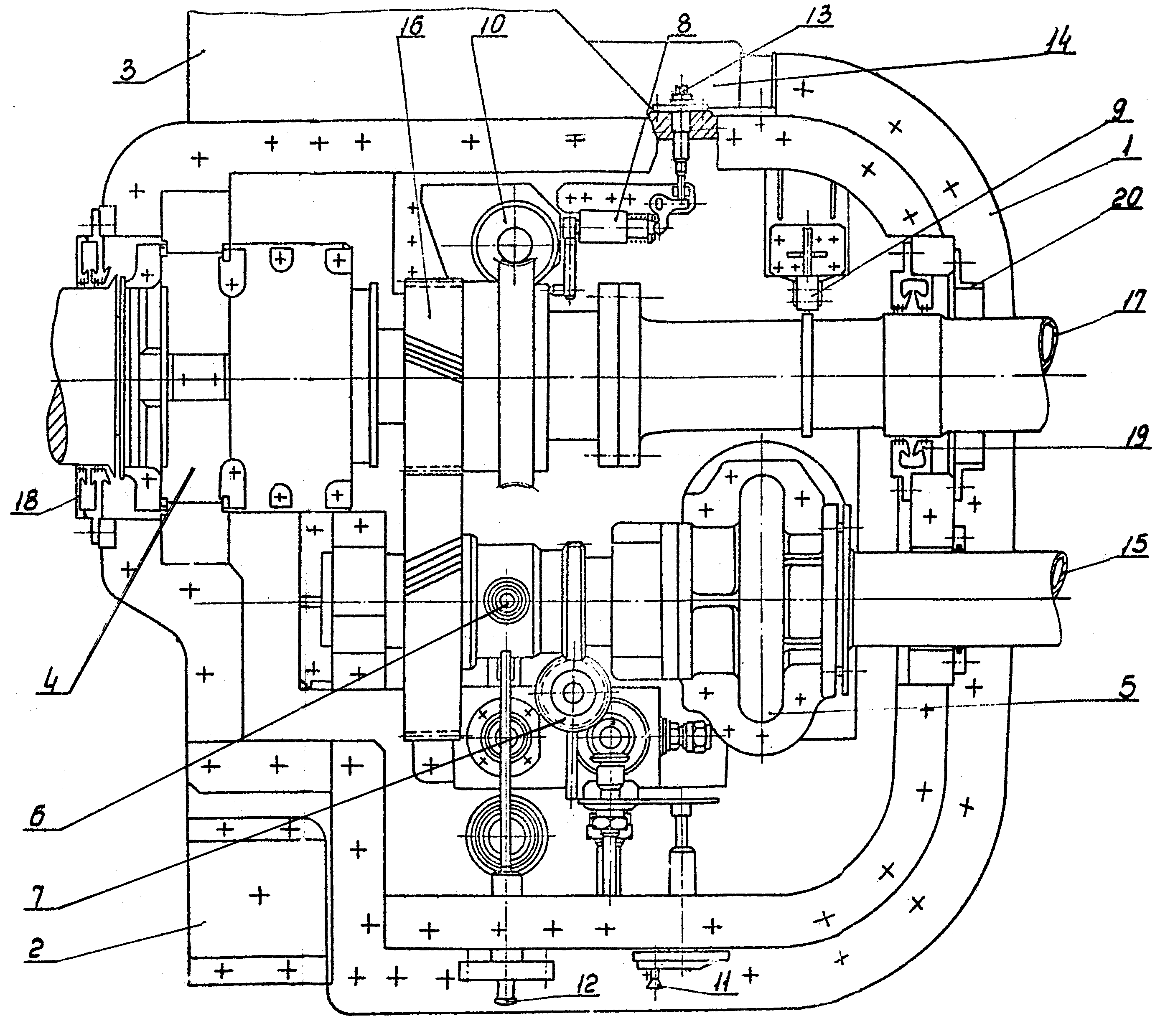

Задний подшипник

Корпус заднего подшипника (1) сварной из стали Ст.3. Он стоит на раме-маслобаке и наглухо соединен с ней при помощи болтов и призонных штифтов.

С боков корпус имеет опорные площадки (2,3), на которые через дистанционные прокладки опираются лапы выхлопной части цилиндра.

В нутри

корпуса размещаются: вкладыш

опорно-упорный ротора турбины низкого

давления (4), главный масляный насос (5)

с приводом к нему; автомат безопасности

(6), смонтированный на валу масляного

насоса; привод к тахогенератору (7),

входящий в зацепление с многозаходным

червяком на валу масляного насоса; 1-ый

обратный клапан; реле осевого сдвига

ротора ТНД (8); бесконтактный датчик

числа оборотов (9) и приспособление для

проворачивания ротора.

нутри

корпуса размещаются: вкладыш

опорно-упорный ротора турбины низкого

давления (4), главный масляный насос (5)

с приводом к нему; автомат безопасности

(6), смонтированный на валу масляного

насоса; привод к тахогенератору (7),

входящий в зацепление с многозаходным

червяком на валу масляного насоса; 1-ый

обратный клапан; реле осевого сдвига

ротора ТНД (8); бесконтактный датчик

числа оборотов (9) и приспособление для

проворачивания ротора.

Задний подшипник закрывается крышкой, отлитой из чугуна. На крышке установлен вибродатчик, служащий для замера вибрации заднего подшипника, и тахогенератор.

Тахогенератор служит для замера числа оборотов вала турбины низкого давления. Он соединяется с приводом при помощи пружинной муфты. При установке тахогенератора необходимо следить за правильностью сборки этой муфты.

С правой стороны (по ходу газа) на стенку корпуса подшипника выведена ручка переключателя автомата безопасности (11) и кнопка аварийного останова турбины (12).

С левой стороны на боковой стенке подшипника находится устройство (13) для настройки и опробования реле осевого сдвига и клеммная коробка (14), куда сходятся провода от термометров сопротивления, тахогенератора, вибродатчика, бесконтактного датчика числа оборотов и автомата безопасности. Через заднюю стенку подшипника проходит труба (15) подвода масла к масляному насосу. Место прохода трубы через стенку уплотняется сальником. Напорная труба насоса направляется через дно корпуса подшипника вниз в раму-маслобак. Снизу через дно проходит труба подвода масла к вкладышу опорно-упорному. Слив масла из картера подшипника осуществляется через отверстие в дне прямо в грязный отсек рамы-маслобака. На конце вала ТНД насажено и закреплено гайкой двухвенечное колесо (16), являющееся одновременно наружной обоймой зубчатой муфты, соединяющей вал турбины с промежуточным валом (17). Один его зубчатый венец входит в зацепление с зубчатым колесом на валу масляного насоса, а другой - венец червячного колеса - служит для соединения с приспособлением для проворачивания ротора. Смазка зубчатых колес осуществляется через форсунку, установленную на раме масляного насоса под зубчатым зацеплением. На входе вала ТНД в корпус подшипника и на выходе промежуточного вала к корпусу подшипника приболчены масляные уплотнения (18,19), служащие для предотвращения выхода масла из корпуса подшипника.

К задней стенке корпуса с наружной стороны приболчен кожух промежуточного вала (20). Другой конец кожуха крепится к картеру нагнетателя.

Против соответствующих выступов на промежуточном валу установлен бесконтактный датчик, устройство и назначение которого аналогично устройству датчиков числа оборотов валов турбокомпрессорной группы и турбодетандера.

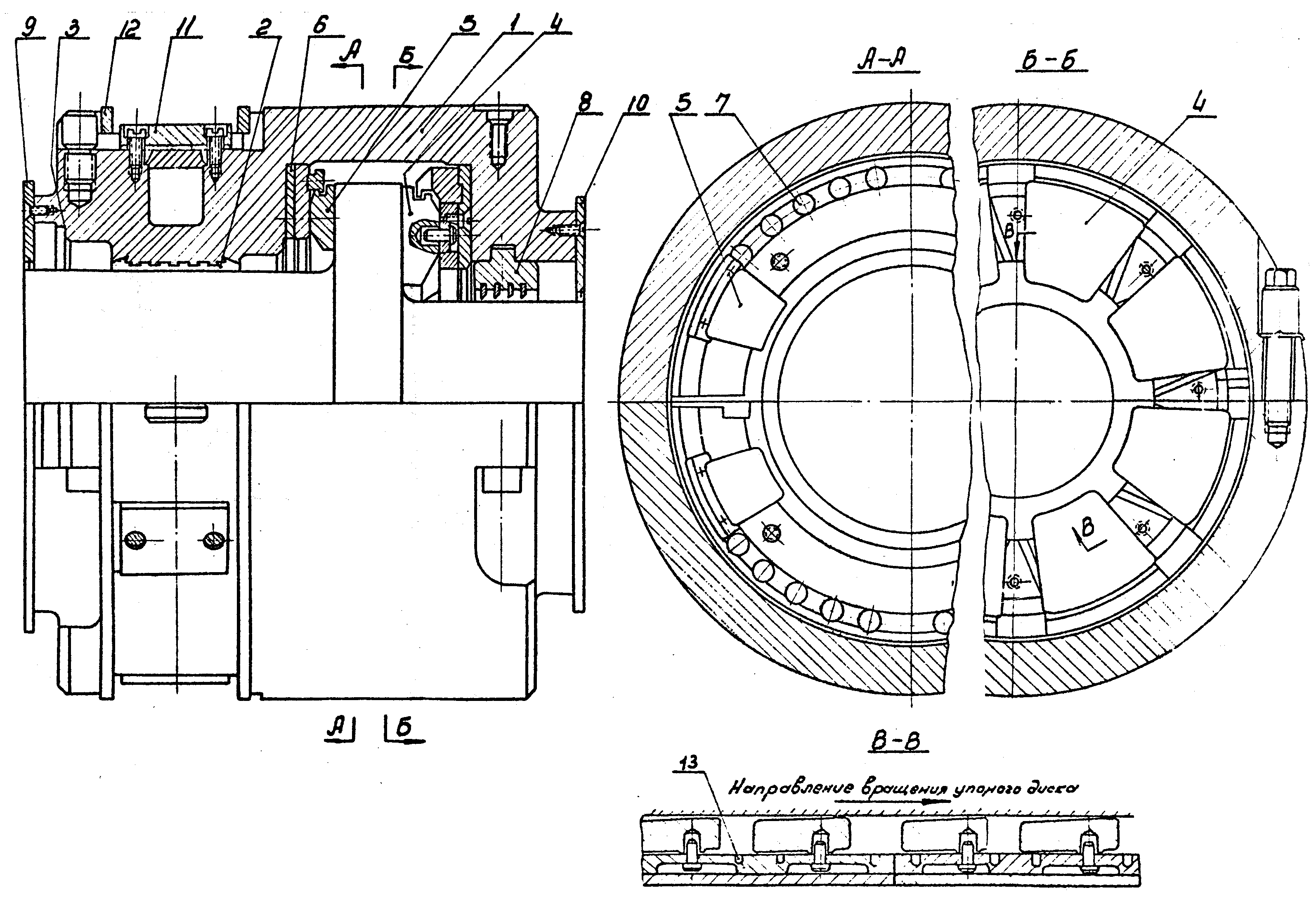

Размещенный в заднем подшипнике вкладыш опорно-упорный является опорой заднего конца ротора ТНД. Упорная часть его воспринимает осевое усилие этого вала. Конструкция вкладыша аналогична конструкции опорно-упорного вкладыша переднего подшипника. Корпус его (1) отлит из стали 25Л, а опорная часть залита баббитом Б-83. Расточка вкладыша «лимонная» с зазорами сверху 0,2-0,27 мм, с боков по 0,35-0,39 мм. Диаметр шейки ротора 170 мм, а длина опорной части 80 мм - почти вдвое меньше, чем у вкладыша переднего подшипника, так как ротор ТНД значительно легче ротора турбокомпрессорной группы.

Для восстановления вкладыша после перезаливки он растачивается по ø 170,7А с прокладкой 0,5 мм на разъеме. Центровка вкладыша на станке производится по центрирующему пояску ø 225 (3). В случае необходимости подшабривания вкладыша после расточки следует шабрить его по оправке ø 170,7С.

Температура опорной поверхности вкладыша во время работа турбины замеряется термометром сопротивления, установленным в металл нижней половины вкладыша.

Упорная часть вкладыша состоит из двух пакетов упорных колодок: рабочих (4) и установочных (5). Упорные колодки выполнены из бронзы ОФ-10-1, рабочая поверхность их притерта по чугунному притиру с пастой ГОИ до чистоты 8.

Пакет рабочих упорных колодок состоит из 8 колодок общей площадью 312 см2. Он может воспринимать осевое усилие до 7,5 тонны при удельной нагрузке 24 кг/см2. Колодки опираются ребром качения на пружинные опоры для выравнивания давления при перекосах упорного диска. Конструкция пружинной опоры такая же, как в опорно-упорном вкладыше переднего подшипника.

Пакет установочных колодок, состоящий из четырех бронзовых колодок, не несет нагрузки. Он служит для удержания ротора от случайных смещений в осевом направлении.

Осевой разбег ротора должен быть 0,5-0,6 мм. Для выдерживания осевого разбега служит дистанционное кольцо (6).

Масло к вкладышу подводится под полным давлением масляного насоса через отверстие в нижней опорной подушке. В отверстии подушки установлена дроссельная шайба, снижающая давление масла перед вкладышем примерно до 6 кг/см2 на максимальном режиме. Пройдя дроссельную шайбу масло попадает в кольцевую камеру и через ряд отверстий (7) направляется в камеру упорных колодок. Из-за ряда соображений подвод масла изменен. Слив масла с колодок производится через опорную часть вкладыша и через масляное уплотнение (8). Для замера температуры масла установлен термометр сопротивления в картере подшипника.

Масляное уплотнение представляет собой втулку с латунными гребнями, установленную в расточке вкладыша. Зазоры между гребня ми и ротором 0,35-0,40 мм обеспечивают необходимый для охлаждения рабочих колодок расход масла (200 л/мин). Поэтому уменьшать их нельзя. Расход масла на смазку опорной части вкладыша 90 л/мин. Отдельного подвода масла для смазки опорной части вкладыш не имеет.

Д ля

предотвращения разбрасывания масла

вращающимся валом с обоих концов вкладыша

установлены маслоотбойные кольца

(9,10), направляющие масло вниз в картер

подшипника.

ля

предотвращения разбрасывания масла

вращающимся валом с обоих концов вкладыша

установлены маслоотбойные кольца

(9,10), направляющие масло вниз в картер

подшипника.

Вкладыш установлен в корпусе подшипника на четырех установочных подушках (11): три подушки в нижней половине и одна в верхней. Центровка вкладыша производится подбором толщин прокладок под подушки. Сверху вкладыш обжимается крышкой подшипника, сболченной с корпусом. При затянутых болтах крышки подшипника вкладыш должен сидеть в корпусе с натягом 0,07-0,12 мм. Натяг регулируется подбором толщины прокладки под верхнюю подушку.

Осевое положение вкладыша регулируется толщиной установочных колец (12).

Приспособление для проворачивания ротора предназначено для прокручивания роторов ТНД и нагнетателя с целью проверки качества сборки и представляет собой червяк с опорами, входящий в зацепление с червячным венцом двухвенечного колеса.

Опора червяка установлена на кронштейне в корпусе подшипника и прикреплена к нему при помощи шпилек и призонных штифтов.

В нижней плите опоры укреплена вертикальная ось с шариковым упорным подшипником и втулкой.

На эту втулку в случае необходимости провернуть ротор надевается червяк. При работе турбины червяк с надетыми на него подшипниковой втулкой, дистанционной втулкой и маховиком должен быть вынут и убран на доску инструмента, а отверстие в крышке подшипника закрыто пробкой на резьбе.