- •Ухта - 2000

- •Этилмеркаптан (одорант): 3-18%

- •Осевой компрессор (бывают центробежные)

- •Газовая турбина

- •Лопатка

- •Камера сгорания

- •Центробежный нагнетатель

- •Система топливного и пускового газа.

- •Система пенного пожаротушения.

- •Периодичность проверок

- •Блок турбогруппы

- •Ротор гту

- •Воздушное уплотнение ок

- •Сбросные клапаны

- •Газовая турбина

- •Диафрагма с передним уплотнением твд

- •Обойма с направляющими лопатками

- •Уплотнение переднее

- •Ротор тнд

- •Подшипник силового ротора

- •Блок переднего подшипника

- •Турбодетандер

- •Камера сгорания

- •Пылеуловители

- • Нагнетатель н-370-18-1

- •Система регулирования нагнетателя

- •Регулятор перепада давлений

- • Маслоснабжение агрегата типа гтк-10

- •Главный масляный насос агрегата гтк 10-4

- •Резервный масляный насос

- •Пусковой масляный насос

- •Импеллер

- •Сдвоенный обратный клапан

- •Регулятор давления масла «после себя»

- •Рама-маслобак

- •Инжектор

- •Фильтр «нарва»

- • Система автоматического регулирования гтк 10-4

- •Регулятор скорости

- •Стопорный клапан

- •Регулирующий клапан

- •Ограничитель приёмистости

- •Гидравлический электромагнитный вентиль

- •Отсечной золотник

- •Защита гпа

- •Подготовка к пуску и пуск гпа

- •Все типы нагнетателей

- •Работа приводимых нагнетателей возможна по следующей схеме:

- •Конструкция агрегата

- •Ротор турбокомпрессорной группы

- •Ротор тнд

- •Облопачивание статора компрессора

- •Облопачивание статора турбин

- •Цилиндр

- •Изоляция

- •Жаровая труба

- •Камера сгорания

- •Пламяперекидные трубы

- •Горелка

- •Газоход

- •Блок переднего подшипника

- •Уплотнения

- •Средний подшипник

- •Задний подшипник

- •Нагнетатель

- •Корпус нагнетателя

- •Опорно-упорный вкладыш (нагнетателя)

- •Вкладыш опорного подшипника

- •Уплотнение нагнетателя

- •Промежуточный вал

- •Масляная система газовой турбины гт-6-750

- •Рама-маслобак

- •Инжектор маслоохладителя

- •Инжектор насоса

- •Масляная система нагнетателя

- •Масляный бак нагнетателя

- •Система автоматического регулирования гт-6-750

- •Функции системы автоматического регулирования

- •Блок регулирования

- •Блок клапанов

- •Сервомоторы клапанов

- •Регулятор скорости с ограничителем

- •Регулятор скорости

- •Переключатель

- •Регулятор соотношения

- •Регулятор пуска

- •Дополнительный золотник защиты

- •Клапан противопомпажный

- •Автомат противопомпажных клапанов

- •Клапан сбросной

- •Автомат сбросных клапанов

- •Система защиты

- •Алгоритм работы сар при пуске:

- •Запорная арматура

- •Условное обозначение и маркировка з.А.

- •Материал уплотнительных поверхностей:

- •Маркировка:

- •Типы запорных кранов:

- •Конические пробковые краны.

- •Краны грове (с приводом Ваги,Вальворт,Алойко,Биффи)

- •К раны со-дю-тарн (Ду 50-700 мм.)

- •Краны борзиг (трёх модификаций)

- •Краны чкд (I модификация)

- •Система позволяет осуществлять следующие операции:

- •Краны чкд (II модификация)

- •Система управления:

- •Система осуществляет операции:

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – открыт

- •Алгоритм: 16 – закрыт

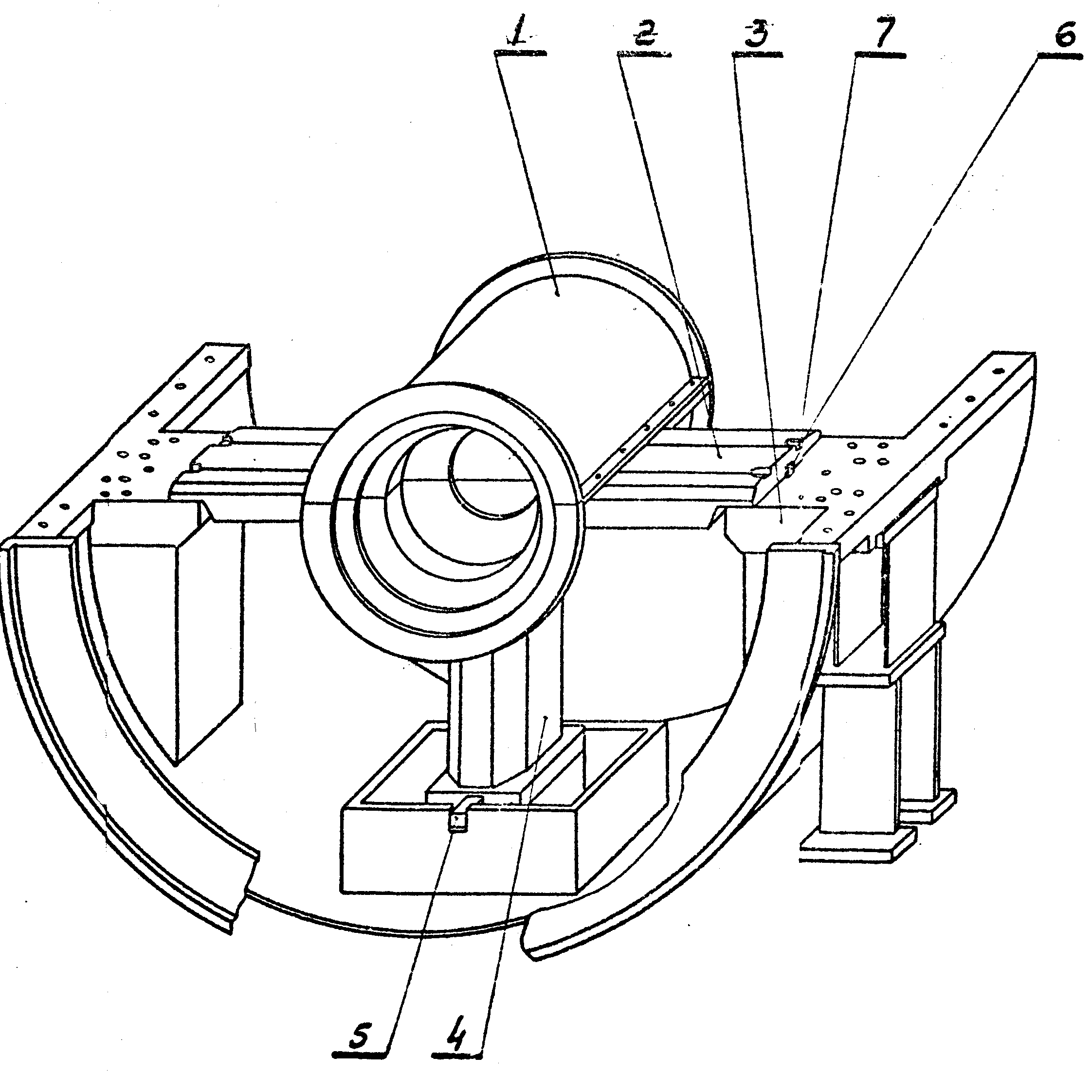

Средний подшипник

Задний

конец ротора турбокомпрессорной группы

и передний конец ротора силовой турбины

опираются на общий средний подшипник,

расположенный между турбиной высокого

давления и ТНД в потоке горячих газов.

Корпус среднего подшипника (1) опирается

двумя горизонтальными лапами (2) на

специальные выступы (3) внутри цилиндра.

Нижняя вертикальная стойка (4) соединена

с цилиндром гибким компенсатором и не

несет нагрузки. Однако она сделана

достаточно жесткой, так как к ней

приварены шпонки (5), фиксирующие корпус

подшипника в вертикальной осевой

плоскости цилиндра. От перемещений в

осевом направлении корпус подшипника

удерживается двумя шпонками (6),

расположенными между горизонтальными

лапами и цилиндром и приваренными к

цилиндру. Для предотвращения отрыва

лап от цилиндра они крепятся к плоскости

горизонтального разъема четырьмя

дистанционными болтами (7). Между головками

болтов и лапами должен быть зазор

0,05-0,08 мм, чтобы обеспечить свободу

теплового расширения лап вдоль шпонок.

Гибкий компенсатор на нижней вертикальной

стойке также даёт ей возможность

удлиняться по шпонкам, не нарушая

плотности цилиндра. В корпусе среднего

подшипника установлены д ва

вкладыша: вкладыш ротора турбокомпрессорной

группы диаметром 170 мм и длиной 125 мм и

вкладыш силовой турбины диаметром 120

мм и длиной 70 мм. Оба вкладыша залиты

баббитом Б-83 и имеют «лимонную» расточку.

Зазоры между шейками ротора и баббитом

для вкладыша ø 170 мм сверху 0,2-0,27, с боков

0,35-0,39 мм; для вкладышей ø 120 мм сверху

0,15-0,22, с боков 0,30-0,34 мм. Вкладыши опираются

на расточку корпуса подшипника через

четыре установочные подушки: по три в

нижней половине и по одной в верхней.

Между подушками и вкладышами имеются

прокладки, служащие для центровки

вкладышей в корпусе подшипника.

ва

вкладыша: вкладыш ротора турбокомпрессорной

группы диаметром 170 мм и длиной 125 мм и

вкладыш силовой турбины диаметром 120

мм и длиной 70 мм. Оба вкладыша залиты

баббитом Б-83 и имеют «лимонную» расточку.

Зазоры между шейками ротора и баббитом

для вкладыша ø 170 мм сверху 0,2-0,27, с боков

0,35-0,39 мм; для вкладышей ø 120 мм сверху

0,15-0,22, с боков 0,30-0,34 мм. Вкладыши опираются

на расточку корпуса подшипника через

четыре установочные подушки: по три в

нижней половине и по одной в верхней.

Между подушками и вкладышами имеются

прокладки, служащие для центровки

вкладышей в корпусе подшипника.

В окончательно отцентрованном подшипнике под каждой колодкой должно быть не более двух постоянных прокладок. Вкладыши должны сидеть в корпусе подшипника с натягом 0,07-0,12 мм. Натяг регулируется подбором толщин прокладок под верхнюю установочную подушку. На вкладышах со стороны уплотнений укреплены маслоотбойные кольца, имеющие тонкие латунные гребни. Зазор между гребнями и роторами 0,15-0,25 мм. Маслоотбойные кольца направляют основной поток сливающегося масла через отверстие в нижней половине прямо в картер подшипника, уменьшая тем самым количество масла, отбрасываемого ротором в сторону масляных уплотнений. С противоположных сторон вкладыши маслоотбойных колец не имеют, сливаемое масло отбрасывается концами вращающихся валов на корпус подшипника, что способствует равномерному охлаждению последнего. В нижних половинах вкладышей имеются отверстия, в которые вставлены термометры сопротивления для замера температуры металла вкладышей при работе турбины, кабели которых надо тщательно закрывать, особенно в районе слива масла из вкладыша. Слив масла из корпуса подшипника осуществляется самотеком через центральную полость нижней стойки и далее через трубу с двумя линзовыми компенсаторами в отсек рамы маслобака, отгороженный от грязного отсека стенкой, образующей гидрозатвор.

Через эту же полость проходит труба подвода свежего масла к подшипнику. Она ввинчена верхним своим концом в ребро корпуса подшипника, откуда через ряд сверлении масло поступает к вкладышам.

Масляная полость (картер) подшипника отдеёёёёёёлена от проточной части масляными уплотнениями и несколькими кольцами воздушных уплотнений, предназначенных для предотвращения попадания горячих газов во внутреннюю полость подшипника. Масляные уплотнения состоят из двух половин и имеют по пять латунных гребней. Зазоры между гребнями и ротором должны быть 0,15-0,25 мм,

Воздушные уплотнения со стороны ротора турбокомпрессорной группы имеют три кольца, а со стороны ротора силовой турбины два кольца. Кольца состоят из нескольких сегментов, которые прижимаются пружинами к заплечикам. Гребни уплотнительные изготовлены из стали Х18Н9Т толщиной 0,3 мм и зачеканены в роторы. Гребни совместно с выступами и впадинами на сегментах образуют лабиринт. Сегменты сидят в пазах обоймы уплотнений приболченной к корпусу подшипника.

Воздух на запирание уплотнений берется из шестой ступени компрессора, где давление немного выше, чем за ТВД, охлаждается до 70° и подается через передний канал в нижней стойке и через карманы в нижней половине обоймы уплотнений со стороны ротора турбокомпрессорной группы в камеру "А" между уплотнительными кольцами. Отсюда часть воздуха через зазоры 0,15-0,25 мм в кольце уплотнительном протекает в проточную часть, предотвращая прорыв горячих газов внутрь подшипников. Перепад давления на кольце уплотнительном ≈ 0,1-0,2 кг/см2. Большая часть воздуха проходит через зазоры 0,65-0,70 мм в кольце уплотнительном в камеру "Б". Эта камера соединена через отверстия и карманы в верхней половине обойм уплотнения и через камеру под экраном в верхней половине корпуса подшипника с камерой "В". Камера "В" сообщается через уплотнительное кольцо с полостью за первой направляющей лопаткой ТНД, где давление на расчетном режиме примерно на 0,5 атмосферы меньше, чем за ТВД. Зазоры в кольце уплотнительном 0,65-0,75 мм выбраны так, чтобы давление в камерах "В" и "Б" было немного больше, чем за первой направляющей лопаткой ТНД, и перепад на уплотнительном кольце со стороны ТНД тоже был примерно 0,1-0,2 атмосферы. Необходимо строго следить, чтобы зазоры уплотнительного кольца были не меньше 0,65-0,75 мм. В противном случае давление в камерах "Б" и "В" упадет, и станет возможным прорыв горячих газов в камеру "В".

Из камер "Б" и "В" воздух проходит также в камеры "Г" и "Д", откуда отсасывается в выхлопную часть турбины.

Воздух из камер "Г" и "Д" через ряд отверстий проходит под экран в нижней половине корпуса подшипника, откуда собирается в канал в задней части нижней стойки и выходит в выхлопную часть через трубу, загнутую коленом по направлению потока для создания разрежения.

Для того, чтобы масло и масляные пары не прорывались через масляные уплотнения в камеры "Г" и "Д", организована небольшая протечка воздуха навстречу маслу через масляное уплотнение. Эта протечка обеспечивается тем, что в стенке, отгораживающей отсек маслобака под средним подшипником от грязного отсека, сделано небольшое отверстие площадью ≈ 20 см2. Через это отверстие воздух, прошедший через масляное уплотнение и сливные каналы выходит в грязный отсек и отсасывается эксгаустером. От горячих газов внутренний подшипник отделяется патрубком промежуточным. Промежуточный патрубок является диффузором, по которому газ из турбины ВД направляется в турбину НД. Он выполнен сварным из жаропрочной нержавеющей стали Х18Н9Т и состоит из внутренней и наружной обечаек, соединенных между собой четырьмя обтекателями.

Нижний обтекатель предохраняет от горячих газов нижнюю стойку, в горизонтальных обтекателях помещаются опорные лапы корпуса подшипника, а четвертый обтекатель - полый. 0н служит для соединения внутренней и наружной обечаек верхней половины промпатрубка.

Промежуточный патрубок имеет сболченный горизонтальный разъем; а нижняя его половина для удобства сборки разделена еще вертикальным разъемом на две четвертинки.

Между промпатрубком и корпусом подшипника, а также между обтекателями и лапами, проложен слой тепловой изоляции для уменьшения количества тепла, передаваемого от промпатрубка к корпусу подшипника. Передачи этого тепла препятствует также воздух, проходящий под экранами верхней и нижней половин корпуса. Этот воздух в значительной степени отсекает поток тепла к корпусу и способствует стабилизации температуры подшипника. Основным охлаждающим подшипник агентом является сливное масло, количество которого с этой целью увеличено примерно в 1,5 раза по сравнению с необходимым для смазки подшипников.

Горизонтальные лапы подшипника дополнительно обдуваются воздухом, выходящим в проточную часть после охлаждения цилиндра. Для этого воздух собирается в трубу, приваренную изнутри к экрану цилиндра, и выпускается под горизонтальный обтекатель на лапы. Задняя часть внутренней обечайки промежуточного патрубка, называемая кожухом задним, сделана съемной для того, чтобы можно было вынуть нижнюю половину обоймы ТНД не снимая среднего подшипника. С этой целью нужно только отболтить нижнюю половину обоймы заднего уплотнения от корпуса подшипника. На верхней крышке корпуса подшипника под съемным экраном установлен вибродатчик для измерения вибрации подшипника во время работы машины. Провода от него проходят через плоскость горизонтального разъема корпуса в масляную полость и выводятся за пределы машины через маслосливной канал и маслобак. Также выводятся и провода от термометров сопротивления.

Для ограничения расхода масла через вкладыши между опорной подушкой и вкладышем установлены дроссельные шайбы ø 8 мм для вкладыша ø 170 мм и ø 7 мм для вкладыша ø 120 мм. Эти шайбы обеспечивают расход масла, необходимый для смазки вкладышей и охлаждения корпуса подшипника.