- •6.2. Обладнання для формоваНня харчових продуктів пресуванням

- •6.3. Обладнання для формуванняхарчових продуктів штампуванням

- •6.4. Обладнання для формуванняхарчових продуктів екструзією.

- •Екструдери із пневматичним нагнітанням.

- •6.5. Обладнання для формування харчових продуктів округленням, розкочуванням, закочуванням і витягуванням.

- •6.6. Обладнання для формования харчових продуктів рызанням.

- •6.7. Обладнання для формования харчових продуктів окатуванням.

- •6.8. Обладнання для формования зі зміною агрегатного стану (виливок)

6.7. Обладнання для формования харчових продуктів окатуванням.

Окатування – метод утворення сферичних гранул з дрібнодисперсної маси в процесі взаємного переміщення її часток при наявності єднальної речовини або інших сприятливих адгезії сил.

Окатування часток відбувається або на масивних робочих поверхнях, а також і в шарі речовини в грануляторах барабанного (циліндричного, конічного) і тарілчастого типу або в грануляторах, які коливаються з активною робочою поверхнею.

Окатування – один зі способів гранулювання сипучого матеріалу. Гранулювання окатуванням – складний процес, який визначається сукупністю дії капілярних, молекулярних, абсорбційних і інших сил дисперсних речовинах.

Так виготовляють у більших кількостях мінеральні добрива, гранулюють пил харчової солі, медичні препарати, відходи виробництв.

Різновидом гранулювання окатуванням є драгірування (нашарування).

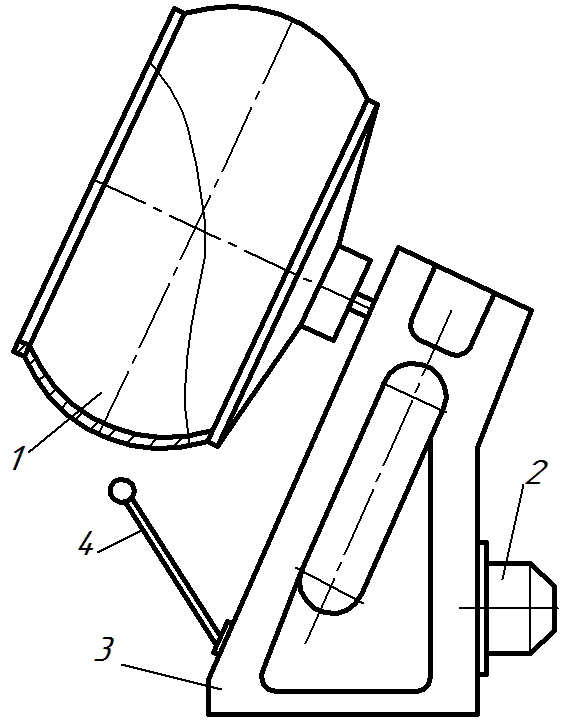

Рис. 6.38. Дражировальна машина: 1–дражировочний казан; 2 – привод; 3 – станина; 4 – пусковий пристрій.

|

Оболонка може складатися із цукрової пудри, порошку какао й інших речовин. Дражирування роблять у дражировочних казанах.

Драже фармацевтичної промисловості містять лікарські речовини й вітаміни. У сільському господарстві для передпосівної обробки насіння в оболонку вводять речовини живлення, стимулювання росту й захисту від захворювань.

Дражирування – складна технологічна обробка вихідних ядер,яка обумовлена багаторазовим чергуванням введення в апарат «засипання» і зволожуючою рідиною.

У кондитерської промисловості користуються дражировочними чанами з діаметром чаші 1метр, що обертаються під кутом 30-50° до вертикальної осі з кутовою швидкістю 1,9-2,7 рад/с залежно від стадії процесу виробленого продукту.

Дражеровочна машина СВА-2 призначена для дражирування (накочування) драже. Машина (мал. 6.38) складається з казана 1, привода 2, станини 3 і пускового пристрою 4. Казан суцільнотягнений, виготовлений з мідних аркушів товщиною 3 мм і прикріплений до несучого диска. Привод казана здійснюється за допомогою клиноподібної й черв'ячної передач.

6.8. Обладнання для формования зі зміною агрегатного стану (виливок)

Відливальні машини служать для одержання виробу певного об’єму, форми, малюнка з напіврідкої або рідкої кондитерської маси виливком її у форму.

Відливальні машини відокремлюють від рідкої кондитерської маси порцію певного об’єму й відливають у форму.

Матеріал форми залежить від фізичних і хімічних властивостей маси, що заливається. Залежно від фізичних властивостей кондитерської маси перед заповненням форми проводяться ті або інші підготовчі операції. Наприклад підігрів форми, посипання пудрою і т.д.

Є напівавтомати для шоколаду й цукерок, які являють собою з'єднання декількох машин, що виконують велику кількість складних операцій.

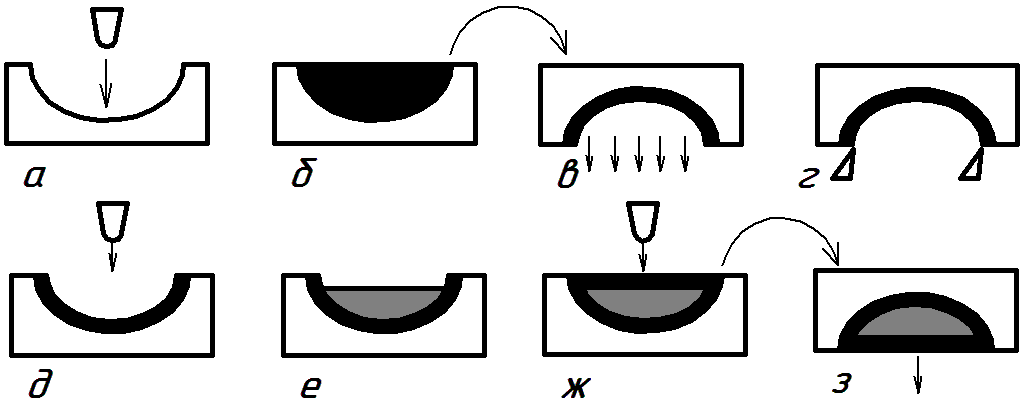

На мал. 6.39 представлені схеми одержання шоколадних виробів.

Рис. 6.39. Схема основних операцій виготовлення шоколадних виробів відливанням у форми:

а, б, в, г – утворення стінок корпуса виробу, д – заливання начинки,

е -ущільнення й охолодження начинки, ж – заливання денця і його охолодження, з – вибірка виробу з форм.

Порожні форми на початку нагріваються до температури 30°С, потім наповнюються шоколадною масою, після чого зазнає ущільненню на вібраційній машині. Далі форма із шоколадною масою повертається дном вгору. При цьому ще не застигла шоколадна маса виливається, крім тонкого шару в стінок форми товщиною 1-1,7 мм.

У такому положенні форма спочатку піддається вертикальним коливанням, щоб стряхнути потоки, а потім плоскопаралельному обертанню для вирівнювання товщини шоколадної оболонки. У наступній позиції звисаючі краї оболонки зачищаються валиками з яких шоколадна маса зчищається плоскими ножами. Зачищені оболонки охолоджуються до повного затвердіння. У процесі затвердіння можуть утворюватися невеликі бурульки які зачищаються плоскими ножами. Потім форма повертається дном вниз і в такому положенні остаточно охолоджуються, а потім надходять до відливальної машини яка наповнює оболонки начинкою не повністю. Начинка ущільнюється при знаходженні форми на вібраційній машині. При охолодженні начинка в шоколадній оболонці твердіє лише після цього форма проходить під нагрівачами для розігріву торців шоколадної оболонки. вільний простір, Що залишився, наповнюється шоколадною масою.

Отриманий виріб охолоджується, на форму накладається пластмасова або картонна пластина, форма із пластиною повертається дном вгору.

У результаті вібрації вироби видаляються з форми й залишається на пластині, а порожня форма знову повертається й у такому положенні знову надходить на підігрів.

Цукерковідливні машини й напівавтомати.

Цукерковідливні машини призначені для виливка цукерок у форми з кукурудзяного крохмалю. Форма являє собою дерев'яний лоток, заповнений крохмалем. У крохмалі відштамповують поглиблення – гнізда, конфігурація яких відповідає формі корпусів цукерок. Після заливання гнізд цукерковою масою форми вистоюються, поки маса не затвердіє. Потім отверділі корпуси відокремлюють від крохмалю на ситі, лоток знову заповнюється крохмалем і направляється на штампування гнізд і виливок.

Для формування необхідний дрібнозернистий крохмаль вологістю 5-6% і температурою 14-15°С. Такий крохмаль не обсипає при штампуванні гнізд, поглинає деяку кількості вологи з поверхні корпусів цукерок, і легко очищається з їхньої поверхні.

У цукеркововідливних напівавтоматах застосовуються поршневі й пружинні дозуючі пристрої з похилим, горизонтальним розташуванням поршнів.

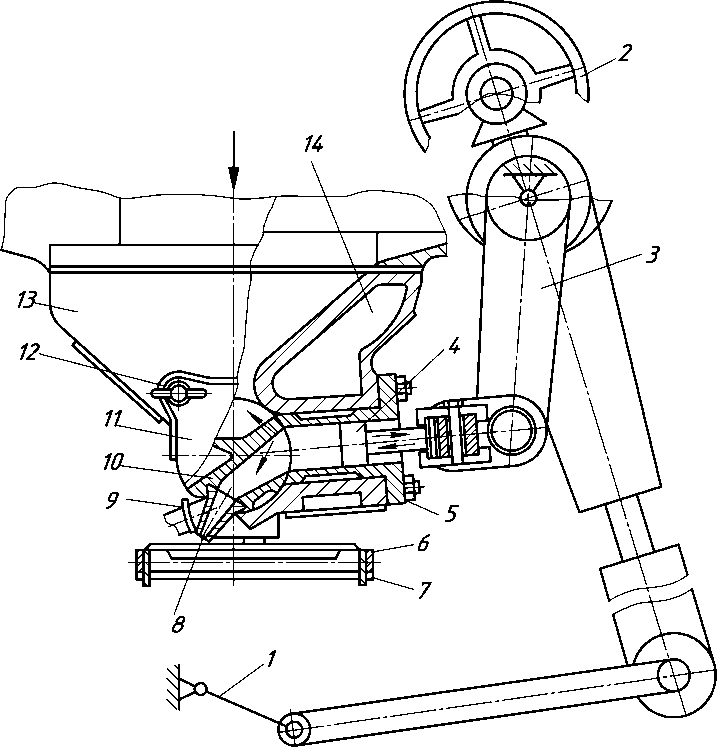

Рис. 6.40. Схема дозуючого пристрою відливальної машини: 1 – кривошип; 2 – рукоятка; 3- коромисло; 4 – поршень; 5 – циліндр; 6 – формотримач; 7 – форма; 8 – насадка; 9 – планка; 10 – золотник; 11 – кришка; 12 – гвинт; 13 – воронка; 14 – сорочка. |

Схема дозуючого пристрою відливальної машини агрегату показана на мал. 6.40. Дозуючий пристрій має воронку 13 із сорочкою, що гріє, 14. У воронку завантажують оттемперированную масу. До низу воронки приєднуються змінні мірні циліндри 5 з поршнями 4. Число циліндрів і поршнів залежить від маси плиток, що відливаються. З торця в циліндричний паз вставлений золотник 10 з насадками 8, відповідними до ширини форми. Закріплюється золотник кришкою 11 із гвинтом 12. Золотник робить обертальний коливальний рух. Поршні приводяться у зворотно-поступальний рух ексцентриком 1 через систему важелів і коромисло 3. Точність дози встановлюється рукояткою 2.

При русі поршня 4 вправо золотник 10 займає положення, при якому насадки 8 прикриті нерухливою планкою 9 і маса вільно заповнює мірні циліндри 5. Потім золотник повертається в положення, показане на малюнку, мірні циліндри повідомляються з насадками 8, поршень рухається вліво й видавлює масу у форму 7. При цьому форма 7 із тримачем 6 переміщається щодо насадки 8 у горизонтальному напрямку.

Продуктивність цукерковідливних машин і напівавтоматів:

,

кг/год

,

кг/год

де: G0 - маса однієї цукерки, кг;

n - число відливів у хвилину;

z - число поршнів у дозуючому механізмі.

Якщо зазначена не маса однієї цукерки, а число штук у кілограмі, то:

де: К – число цукерок у кілограмі;

С1 – коефіцієнт, що враховує зворотні відходи /0,87/

С2 – довідковий коефіцієнт на сорт цукерок С2 = 0,8÷1

Розділ 6.

ОБЛАДНАННЯ ДЛЯ МЕХАНІЧНОЇ ПЕРЕРОБКИ СИРОВИНИ ТА НАПІВФАБРИКАТІВ ФОРМУВАННЯМ 1

6.1. КЛАСИФІКАЦІЯ МЕТОДІВ І ОБЛАДНАННЯ ДЛЯ ФОРМУВАННЯ.

ХАРАКТЕРИСТИКА СТРУКТУРНО-МЕХАНІЧНИХ ВЛАСТИВОСТЕЙ ХАРЧОВИХ МАС 1

6.2. ОБЛАДНАННЯ ДЛЯ ФОРМУВАННЯ ХАРЧОВИХ ПРОДУКТІВ ПРЕСУВАННЯМ

Дисковий ротаційний прес. 11

Прес Б6-ПК-2Т 13

6.3.ОБЛАДНАННЯ ДЛЯ ФОРМУВАННЯ ХАРЧОВИХ ПРОДУКТІВ ШТАМПУВАННЯМ 15

Штампи для пружного тіста 16

Ротаційна машина для формування цукрового печива. 17

Пельменна машина СУБ. 18

Ротаційна штампувальна машина для карамелі. 20

Ланцюгова штампуюча машина для карамелі. 21

6.4. ОБЛАДНАННЯ ДЛЯ ФОРМУВАННЯ ХАРЧОВИХ ПРОДУКТІВ ЕКСТРУЗІЄЮ. 22

Екструдери з поршневим нагнітачем. 26

Тістоділильна машина «Parta U2». 26

Екструдери з валковим нагнітанням 28

Машина для формування пряників ФПЛ. 28

Екструдер з лопатевим нагнітанням тіста. 29

Екструдер з шестеренним нагнітанням. 31

В конструкції екструдера ШВФ-22. 31

Екструдери зі шнековим нагнітанням. 32

Тістоподільник «Кузбас». 34

Екструдер МФБ-1. 35

Макаронний прес ЛПМ-2М. 36

Екструдер Б8-КХ-ЗП.

Екструдери з пневматичним нагнітанням. 38

Автомат для приготування жарених пиріжків. 38

Осадочні машини. 38

Осадочна машина ФАК-1. 38

Зефіроосадочна машина. 40

6.5 ОБЛАДНАННЯ ДЛЯ ФОРМУВАННЯ ХАРЧОВИХ ПРОДУКТІВ ОКРУГЛЕННЯМ, РОЗКАТУВАННЯМ,Ь ЗАКАТУВАННЯМ І ВИТЯГУВАННЯМ. 41

Тістоокруглювач Т1-ХТН 44

Формування закатуванням. 45

Машщини для формування жгута з карамельної маси витягуванням. 48

До обладнаня для підготовки жгута відносяться:

Карамелепідкатуюча машина КПМ 48

Жгутовитягуюча машина ТМ-1. 49

6.6. ОБЛАДНАННЯ ДЛЯ ФОРМУВАННЯ ХАРЧОВИХ ПРОДУКТІВ РІЗАННЯМ. 49

Струнна машина 50

Машини з дисковими ножами. 51

Машини з гільйотинними ножами ШРГ 51

Механізм поперечної нарізки пластів пастили 52

Надрізчик тістових зхаготовок 53

6.7. ОБЛАДНАННЯ ДЛЯ ФОРМУВАННЯ ХАРЧОВИХ ПРОДУКТІВ ОКАТУВАННЯМ 54

Дражеровочна машина СВА-2 55

6.8. ОБЛАДНАННЯ ДЛЯ ФОРМУВАННЯ ЗІ ЗМІНОЮ АГРЕГАТНОГО СТАНУ (ВИЛИВКА) 55

Цукеркововідливна машини і напівавтомати. 56