- •6.2. Обладнання для формоваНня харчових продуктів пресуванням

- •6.3. Обладнання для формуванняхарчових продуктів штампуванням

- •6.4. Обладнання для формуванняхарчових продуктів екструзією.

- •Екструдери із пневматичним нагнітанням.

- •6.5. Обладнання для формування харчових продуктів округленням, розкочуванням, закочуванням і витягуванням.

- •6.6. Обладнання для формования харчових продуктів рызанням.

- •6.7. Обладнання для формования харчових продуктів окатуванням.

- •6.8. Обладнання для формования зі зміною агрегатного стану (виливок)

6.5. Обладнання для формування харчових продуктів округленням, розкочуванням, закочуванням і витягуванням.

Це обладнання поширене в хлібопекарському й кондитерському виробництві для формування тістових заготовок і кондитерських виробів.

Округлення й закочування шматків тіста досягається тим, що вони обкатуються між двома робочими поверхнями, що рухаються одна щодо іншої, піддаючись одночасно якомусь тиску.

Форма тістової заготовки визначається видом готового хліба. Тому для круглих виробів форма заготовки - куляста; для витягнутих батоноподібна виробів - циліндрична або сигароподібна.

Формовання округленням відбувається під впливом двох робочих поверхонь, які перебувають у взаємному відносному переміщенні, впливають на тістову заготовку й забезпечують її переміщення у дві взаємно перпендикулярних площинах, що необхідно для надання тістовій заготовці круглої форми.

Як правило, одна з робочих поверхонь машини – несуча - переміщає заготовку в одному напрямку, інша – формуюча, установлена під кутом до несучої, змінює напрямки переміщення заготовки. Зусилля деформації, форма й час округлення залежать від кута нахилу й конфігурації формуючої поверхні.

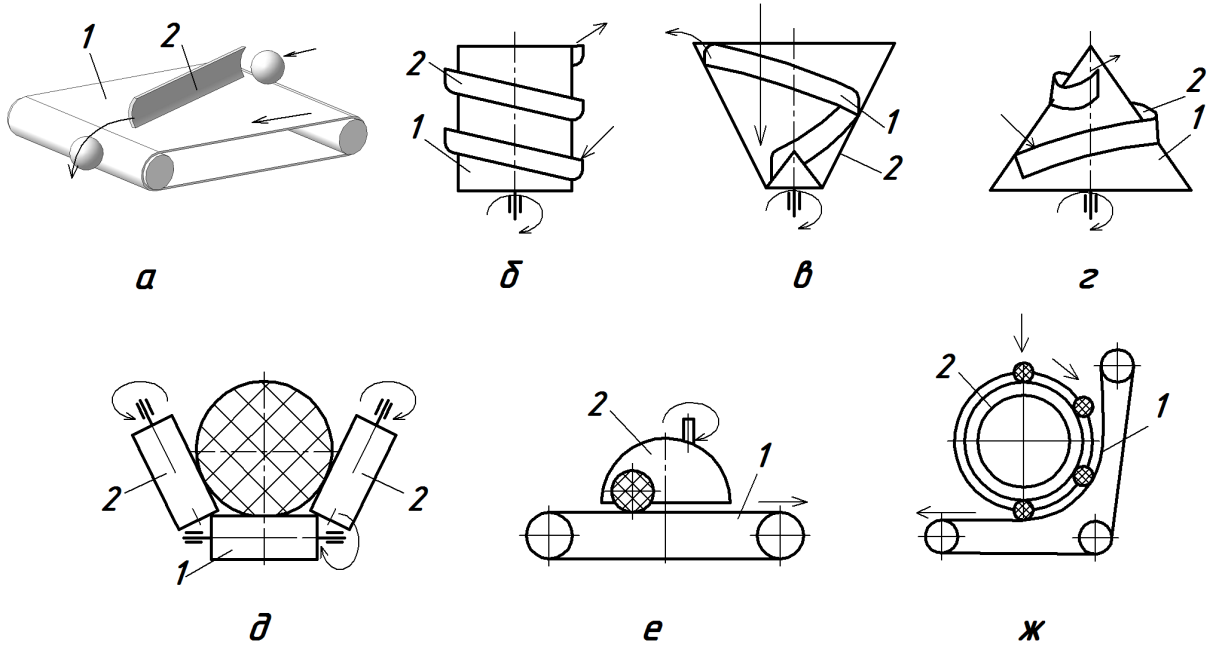

На мал. 6.26 наведені найпоширеніші способи округлення тістових заготовок.

Рис. 6.26. Схеми робочих органів тістоокруглюючих машин:

1 – несуча поверхня, 2- формуюча поверхня.

1. Зі стрічкової рушійної й формуючої у вигляді ринви поверхнями (мал. 6.26 а). Формуюча поверхня розташована під кутом до рушійної поверхні. Інтенсивність обробки й форма заготовки залежать від кута взаємного розташування поверхонь до недоліків машини необхідно віднести громіздкість конструкції.

2. Із циліндричної несучої й спіральної формуючої поверхнями (мал. 6.26 б). Машини використовуються для формування заготовок масою 0,8...2,0 кг із пшеничного тіста. Округлювачі цього типу мають порівняно з іншими найбільшу формуючу ділянку. Довжина шляху, яким прокочується заготовка, досягає 4,5 метрів. Тісто подається в машину знизу, тістова заготовка виходить вгорі.

Недолік машини - відхилення заготовки від сферичної форми. Це відбувається внаслідок недостатнього її обертання навколо горизонтальної осі, яке здійснюється за рахунок вертикального переміщення її по циліндричній поверхні.

3. З конічними рушійної й внутрішньої спіральної формуючими поверхнями (мал. 6.26 в). Машини широко використовуються для обробки заготовок масою від 0,1 до 1,2 кг, що пояснюється їхньою простотою. Вони мають досить коротку формуючу ділянку й можливості її регулювання.

Механічний вплив на заготовку під час обробки порівняно недостатній, тому форма заготовки частково відрізняється від кулі.

Ступінь округлення регулюється за рахунок зміни довжини шляху, який проходить заготовка. Для цього змінюється початкове місце, у яке подається заготовка.

4. З конічними рушійної й зовнішньої спіральної формуючими поверхнями (мал. 6.26 г). Вони використовуються для формування заготовок масою 0,4...1,8 кг із пшеничного тіста. Машини можуть мати дві й більше формуючі спірали, по яких послідовно проходить заготовка. Довжина шляху округлення регулюється так саме, як у попередньому випадку.

5. З горизонтальним стрічковим несучим органом і двома нахиленими стрічковими формуючими органами (мал. 6.26 д). Функції несучого й формувального органів виконують стрічкові транспортери із гнучкою стрічкою. Для забезпечення якісного округлення всі транспортери приводяться в рух з різними швидкостями й у різних напрямках. Заготовка, яка рухається між ними, обертається у всіх площинах, пройдений нею сумарний шлях у кілька раз перевищує довжину робочої ділянки машини. Внаслідок такого впливу поверхня заготовки одержує інтенсивний механічний вплив, але форма її небагато відрізняється від сферичної.

6. З горизонтальним стрічковим несучим органом і сферичним формуючим органом (мал. 6.26 в). Машина призначена для округлення заготовок дрібноштучних виробів, до яких відносять булочки масою 0,05... 0,15 кг. Попереднє формування заготовок для таких виробів здійснюється на багаторядних машинах і відбувається шляхом валкового нагнітання. Утворену стрічку тіста відрізають обертовим ножем.

Несучий транспортер рухається періодично, довжина одного пробігу рівняється кроку між тістовими заготовками по довжині. Сферична формуюча поверхня - чаша з вертикальною віссю оберту, яка не збігається з геометричною віссю чаші, періодично опускається на шматок тіста, робить обертально-поступальні рухи, а потім піднімається. Таких чаш на шляху заготовки розташовано 4...6, тому округлення відбувається багаторазово. Конструктивно такий округлювач компонується в один блок з ділильною машиною, тому що працюють вони узгоджено.

Інтенсивність механічної обробки заготовки можна регулювати шляхом зміни відстані між сферою й транспортером, а довжину регулюють, змінюючи кількість рядів сфер на формуючій плиті. Багаторазова обробка заготовок приводить до того, що форма їх близька до ідеальної кулі.

7.З несучим органом у вигляді барабана й формуючим у вигляді стрічкового транспортера (мал. 6.26 ж). Формуючею поверхнею в цьому випадку є транспортерна стрічка, яка обгинає барабан. Барабан має гнізда, у які попадають тістові заготовки. Під ним усередині перебуває циліндричний піддон, на який заготовки опираються. Транспортерна стрічка втримує шматки тіста в гніздах, а також провертає їх навколо горизонтальної осі за рахунок різниці швидкостей несучого барабана й стрічкового транспортера. Такі округлювачі,як попередня модель є багаторядними й розраховані на тістові заготовки із пшеничного тіста масою 0,04...0,12 кг. Конструктивно вони об'єднані з ділильним механізмом в один агрегат. Регулювання впливу на тісто відбувається шляхом зміни зазору між барабаном і стрічкою транспортера, а також набором змінних барабанів.

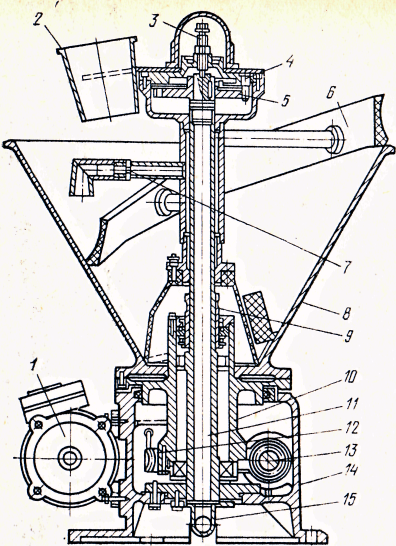

Рис. 6.27. Тістоокруглювач Т 1-ХТН |

Машину складається з обертової конічної чаші 8, усередині якої встановлений спіральна формуюча ринва 6, що має змінний профіль у поперечному перерізі. Ринва укріплена на центральній нерухливій порожній стійці 11. Конічна чаша нижньою основою укріплена на фланці ступиці 10. У нижній частині ступиці перебуває черв'ячне колесо 12. Чаша приводиться в обертання від електродвигуна 1, через клинопасову передачу із двоступінчастими шківами, черв'як 13 і черв'ячне колесо 12. Усі елементи округлювача змонтовано на литому станині 14.

Тістові заготовки подаються через завантажувальну воронку 2 на дно чаші, захоплюються внутрішньою поверхнею обертової чаші й переміщуються по спіральній ринві нагору, роблячи складний рух,у результаті цього їм надається куляста форма. Після округлення тістові заготовки викидаються на прийомний стрічковий транспортер. Для зміни напрямку потоку округлених шматків тіста при виході з машини спіральна ринва можна повертати й установлювати щодо нерухливого диска 5 з 36 отверсшями, що закріплюється болтом 4. Зазору між внутрішньою поверхнею обертової чаші й спіраллю регулюється гвинтом 3. Регулювання черв'ячної пари здійснюється гайкою 9.

Для недопущення злипання тісових заготовок у робочих поверхнях спірали й чаші, заготовки обдуваються повітрям, яке подається через патрубок 15, внутрішню порожнину стійки 11 і вихідні патрубки 7.

Продуктивності тістоокруглювача Т 1-ХТН:

,

шт/с

,

шт/с

де: L - коефіцієнт, що враховує відхилення розмірів шматка тіста(L=0.8-0.85);

D - мінімальний діаметр чаші в місці завантаження, м;

n - частота обертання несучого органа, с-1 ;

М – коефіцієнт, що враховує відставання шматка тіста від несучої поверхні (М=0,2);

d - середній діаметр округленої заготовки, г:

,

м

,

м

де: М - маса шматка тіста, кг;

ρ - щільність тіста(ρ = 1100 кг/м3).

Формовання закочуванням тістової заготовки відбувається під впливом на заготовку двох робочих поверхонь, що перебувають у взаємному відносному переміщенні, що забезпечують наданні тістовій заготовці циліндричної або сигароподібної форми.

Одна із працюючих поверхонь рушійна переміщає тістову заготовку в напрямку потоку.

Інша може бути нерухливої або рухається в протилежному напрямку з меншою швидкістю що забезпечує більш тривале обкатування. Тістова заготовка проходить більш довгий шлях при обкатуванні на меншій довше формуючій ділянці.

Робочі поверхні можуть бути виконані у вигляді стрічкових транспортерів, плоских або профільованих нерухливих площин, або у вигляді обертових барабанів.

Тістові заготовки із пшеничного тіста, що володіє великою пружністю й еластичністю піддаються в тістозакаточних машинах інтенсивній обробці для забезпечення для рівномірної й дрібної пористості м'якушки.

Тісто перед формуванням прокочується однією або двома парами валків у млинець, а потім загортається в рулон.

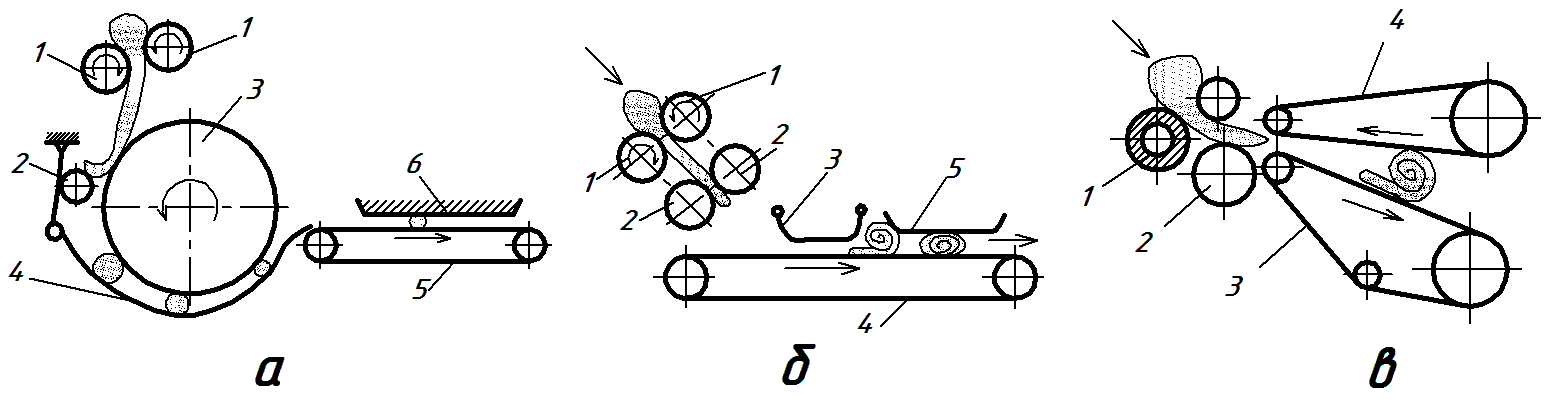

На мал. 6.28 представлені схеми закочування тістових заготовок.

Рис. 6.28. Схеми закаточних машин.

1. Машина ( мал. 6.28) призначена для формування батоноподібних виробів із пшеничного тіста. Шматок тіста проходить через зазор між валиками 1, що обертаються назустріч один одному й розкочується в млинець, який потім загортається рифленим валком 2 у рулон. Рулет, що захоплюється барабаном 3, котиться по кожухові 4, приймає форму циліндра потім попадає на стрічковий транспортер 5 і проходячи під нерухомою плитою 6, подовжується до необхідних розмірів.

2. Машина для булочних виробів середньої маси (мал. 6.28 б) використовується в основному для формування заготовок батоноподібних виробів масою 0,2...0,5 кг. Тістова заготовка, потрапляючи в машину, спочатку розкочується в млинець двома парами валків 1 і 2 які обертаються назустріч один одному. Потім заготовка потрапляє на стрічковий транспортер взаємодіє з металевими ґратами 3, при переміщенні зкручується в рулон і прокочується під формуючою плитою 5, тобто на неї впливають три формуючих органа різного типу. Після подібної обробки заготовка добре втримує форму на всіх подальших технологічних операціях.

3. Машина для булочних виробів малої маси при виробництві рогаликів (мал. 6.28 в). Вона має валик, що подає, 1, який направляє заготовку між парою розкатуючих валків 2. Після виходу з них заготовка направляється до двом транспортерам 3 і 4, які рухаються назустріч один одному з різними швидкостями. Між ними вона згортає в рулон і провертається, ущільнюючи поверхню. При цьому досягається достатня прокатка рулону на порівняно коротких стрічках.

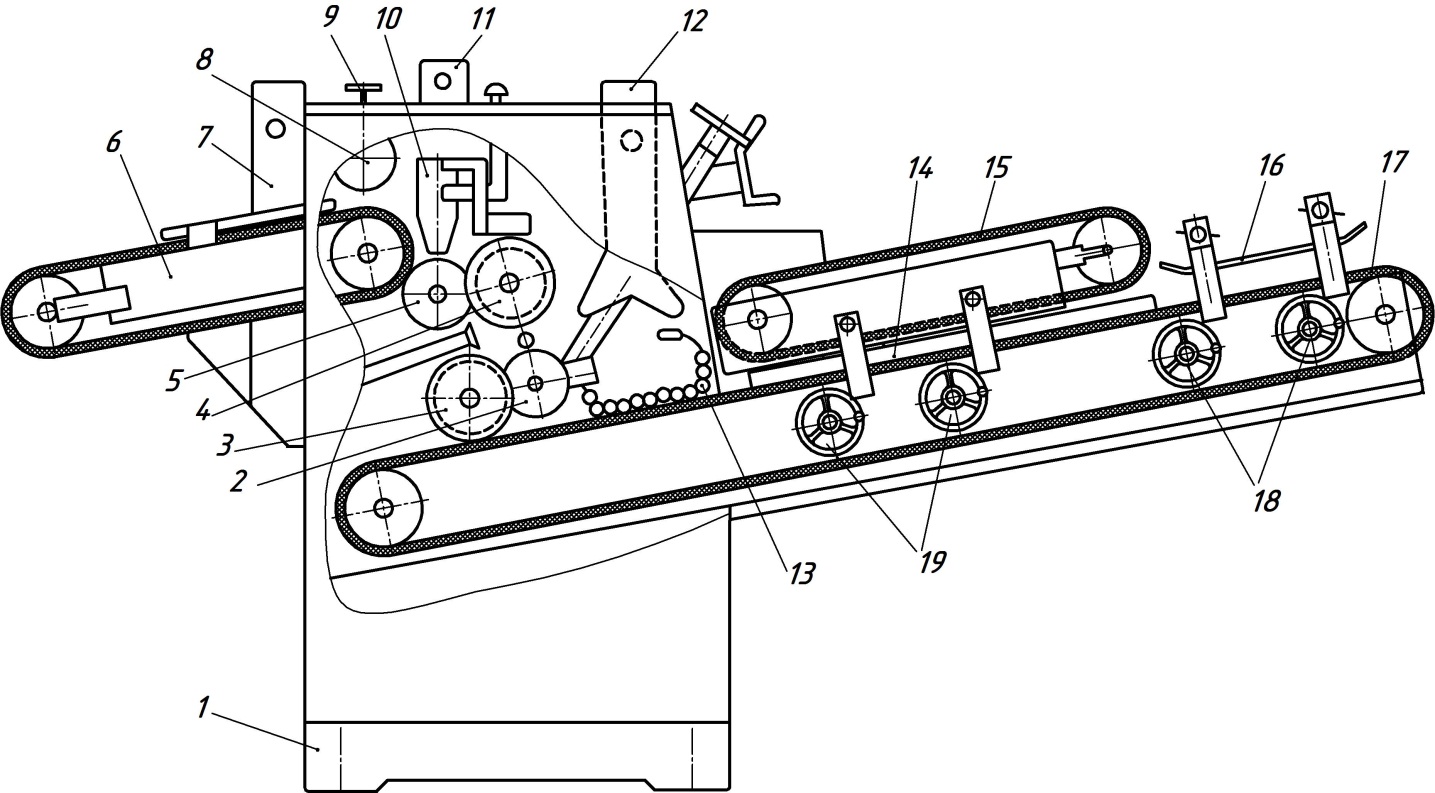

Тістозакаточна машина Т1-ХТ2-3-1 (мал. 6.29). На станині 1 закріплені транспортери:, що подає 6, що несе 17, що й притискає 15, а також набір валків, що розгортають, 2, 3, 4, 5. Тістові заготовки переносяться транспортером, що подає, частково роздавлюються валком 8, а потім через пристрій для центрування 10 направляються в проміжок між парами валків. Послідовно проходячи між валками, заготовки здобувають форму млинця й падають на стрічку несучого транспортера.

Металева сітка 13 захоплює край тіста й згортає млинець у рулон. Несучий, що й притискає транспортери рухаються з різними швидкостями в різні сторони, тому рулон між ними ущільнюється й подовжується. Кінці заготовки згладжуються напрямними 14. Кінцеві форму й розміри заготовка одержує під формуючою дошкою 16.

Відстань між валками регулюється переміщенням валків 2 і 4.

Робочі органі обдуваються повітрям з насадок 7, 11, 12 з метою зменшення налипання тіста.

Продуктивність тістозакаточної машини Т ХТЗ-23:

,

шт/с

,

шт/с

де: Vн - швидкість несучої стрічки, м/с;

Vф - швидкість формуючої стрічки, м/с;

Е - коефіцієнт проковзування ( Е=0,8);

а - крок між центрами заготовок, м.

Рис. 6.29. Тістозакаточна машина Т ХТЗ-23: 1 - станина; 2,3,4,5 - валки; 6 - транспортер, що подає; 7, 11, 12 - насадки для обдування повітрям; 9 - рукоятка механізму регулювання; 10 - центруючий пристрій; 13 - сітка; 14 - напрямна; 15 - транспортер, що притискає; 16 - формуюча дошка; 17 - несучий транспортер; 18,19 - механізми підйому формуючої дошки транспортера, що й закочує. |

Машини для одержання джгута з карамельної маси витягуванням.

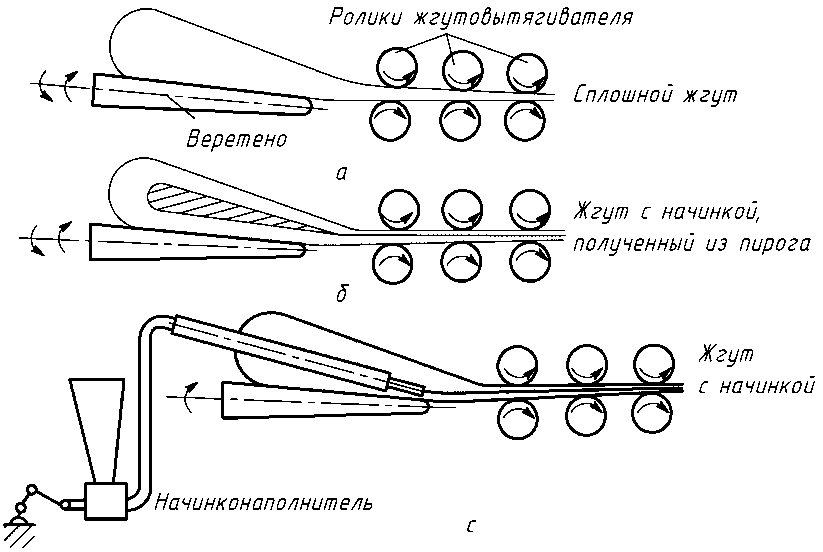

Рис. 6.30 Схема одержання джгута з карамельної маси. |

Формуючій масі шляхом підкатки спочатку наданої форми конусного батона, який потім витягається, калібрується в джгут потрібного діаметра й піддається на формування виробів.

Для підготовки джгута з карамельних мас застосовуються карамелепідкаточні машини, що надають масі форму конусного батона за допомогою обертових конічних рифлених веретен, і жгутовитягуючих – калібруючих пристроїв за допомогою яких з батона одержують джгут потрібних розмірів.

На мал. 6.30 показана принципова схема одержання джгута з кондитерських мас.

До обладнання для підготовки джгута відносяться: карамелепідкаточні машини, жгутовитягуючі машини та калібруючі ролики.

Карамелепідкатуюча машина КПМ призначена для підкатки карамельної маси в конусний батон, з якого витягається карамельний джгут з начинкою усередині або без неї. Машину встановлюють перед жгутовитягуючим у потокових лініях виробництва карамелі.

Машина (мал. 6.31) складається зі станини 8, коритоподібного корпуса 7, що закривається висувний кришкою 6 із противагою 5, рифлених конічних валків – веретен 9, привода 3 з коробкою перемикання 4 і начинконакопичувача 10.

Основними робочими органами машини є рифлені веретена, які обертаються тільки в одну сторону, або реверсивно позмінно в одну або в іншу сторону.

У корпусі розташоване жерсть рифлених веретен, що утворюють корпусне ложе. Під веретенами змонтований паропровід у вигляді змійовика 1 для підтримки температури карамельного батона, що підкочується, у межах65-70° С.

Рис. 6.31 Карамелепідкатна машина КМП

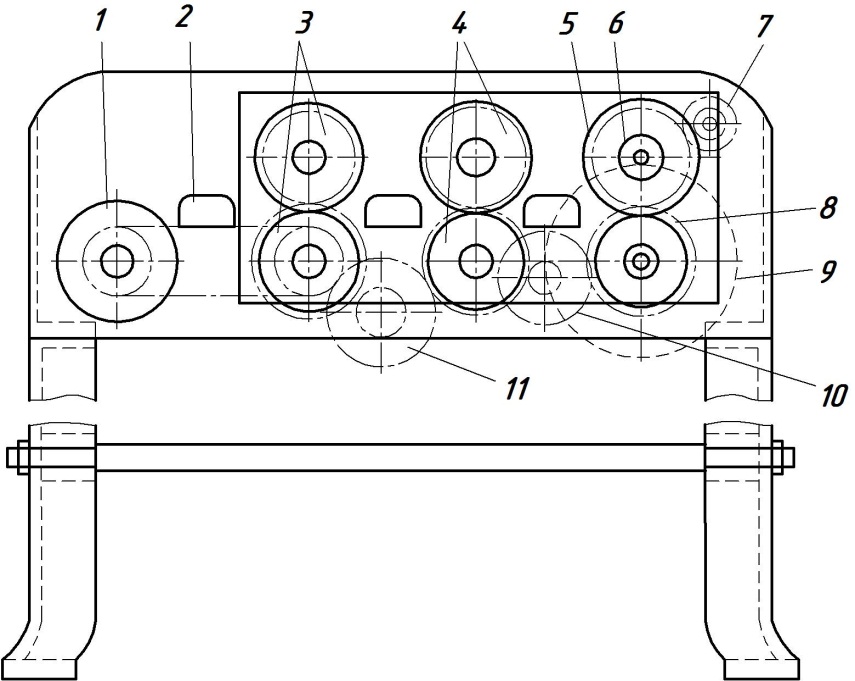

Рис 6.32 Жгутовитягуюча машина: 1 - прийомний ролик; 2 - напрямний лоток; 3, 4, 5 - пари роликів; 6 - еэксцентична врулка; 7 - храповий механізм; 8, 10, 11- шестерні; 10 - шків. |

Жгутовитягуюча машина ТМ-1 (мал. 6.32) призначена для безперервного витягування карамельного джгута й калібрування, і застосовується в потокових лініях виробництва карамелі. Обладнання між карамелепыдкатною і карамелеформуючею машинами.

Машина складається зі станини, передавального механізму, прийомного ролика 1, трьох пар роликів 3, 4, 5 для витягування й калібрування джгута. Між роликами встановлені напрямні лотки 2.

Машина приводиться в рух шківом 11 від загального привода з обкатною машиною, що штампує або від індивідуального електропривода. Через систему зубчастих передач рух передається роликам. Кожна пара роликів з’єднана між собою шестернями з передатним відношенням U=1. Рух між парами роликів передається зубчастими передачами з передаточним числом U=1,8 - 2.

Верхній ролик третьої пари 5 закріплено на ексцентричній втулці 6. При повороті втулки змінюється перетин джгута. Положення втулки фіксується храповим механізмом 7.

Продуктивність жгутовитягуючої машини 1000 кг/год.