- •6.2. Обладнання для формоваНня харчових продуктів пресуванням

- •6.3. Обладнання для формуванняхарчових продуктів штампуванням

- •6.4. Обладнання для формуванняхарчових продуктів екструзією.

- •Екструдери із пневматичним нагнітанням.

- •6.5. Обладнання для формування харчових продуктів округленням, розкочуванням, закочуванням і витягуванням.

- •6.6. Обладнання для формования харчових продуктів рызанням.

- •6.7. Обладнання для формования харчових продуктів окатуванням.

- •6.8. Обладнання для формования зі зміною агрегатного стану (виливок)

6.4. Обладнання для формуванняхарчових продуктів екструзією.

Метод формування шляхом екструзії розповсюджений у харчовій промисловості. За допомогою його проводяться ковбасні вироби, дозується й формується масло й сирий, утворюються хлібні палички й соломка. Найпоширеніше таке обладнання в макаронній і кондитерської промисловості.

Розрізняють такі види екструзії:

Холодна екструзія - відбуваються тільки механічні зміни в продукті внаслідок його повільного руху під тиском, і формування цього продукту з утворенням заданих форм.

Тепла екструзія - разом з механічним відбувається тепловий вплив на продукт, причому продукт підігрівається зовні.

Гаряча екструзія - процес відбувається при високих швидкостях і тиску, значному переході механічної енергії в теплову, що приводить до різних змін у якісних характеристиках продукту.

Матеріал, який обробляється, являє собою пластичну масу, в’язко -пружну неньютонівську рідину зі складними реологічними параметрами, які можуть змінюватися в процесі обробки. Типові матеріали - тісто із пшеничного борошна, карамельна й ірисна маса. Процес формування складається з утворенням під тиском суцільного джгута із продукту, який потім ділиться на окремі вироби.

Основні частини екструдера: нагнітальний пристрій, матриця й механізм розподілу на окремі заготовки.

Нагнітальний пристрій створює в продукті тиск, достатній для того, щоб проштовхнути його крізь отвори в матриці з потрібною швидкістю. Надлишковий тиск досягається за допомогою таких способів нагнітання: поршневий, валковий, лопатевої, шестеренний, шнековий, пневматичний.

Вибір нагнітача в значній мірі визначає якість виробів. Він залежить від властивостей оброблюваного матеріалу, і вимог до кінцевого продукту. Валкові й поршневі нагнітачі мають найменший руйнуючий вплив на продукти, які мають внутрішню суцільну просторову структуру або ніжну консистенцію.

Валкові нагнітачі використовуються для одержання стрічок з матеріалів, їх доцільно комплектувати матрицями прямокутної подовженої форми. До їхніх недоліків потрібно віднести чутливість до стабільності подачі матеріалу, тобто до висоти стовпа продукту над валками.

Поршневий нагнітач початково має періодичний принцип дії. Використовується він там, де процес потребує одночасного відмірювання порції матеріалу – при дозуванні.

Шестеренні нагнітачі - безперервної дії. Вони годяться для нагнітання однорідних, без твердих включень, гомогенних матеріалів, які не руйнуються при перемішуванні. Внаслідок особливостей конструкції на виході із шестеренного нагнітача має місце пульсація тиску продукту.

Шнекові нагнітачі одержали широке поширення через такі позитивні особливості: утворення постійного, без пульсацій, тиску, можливість під час нагнітання одночасного проведення додаткових технологічних операцій - перемішування, видалення включень повітря, здрібнювання. Для якісної роботи шнеків має значення підбір матеріалів пари «шнек – корпус». Вони повинні бути такі, щоб тертя матеріалу по внутрішній поверхні корпуса було більше, чим його тертя по лопаті шнека. Тоді матеріал буде рухатися уздовж камери, а не обертатися разом зі шнеком.

Розглянемо основний показник роботи нагнітачів різних типів - продуктивність:

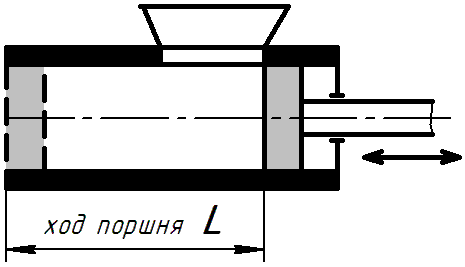

а) продуктивність поршневого нагнітача:

де: F – площа поверхні поршня, м2; L - хід поршня, м; n - частота ходів поршня, с-1; ρ - щільність тіста, кг/м3; К - коефіцієнт повернення продукту в прийомну воронку нагнітача.

|

|

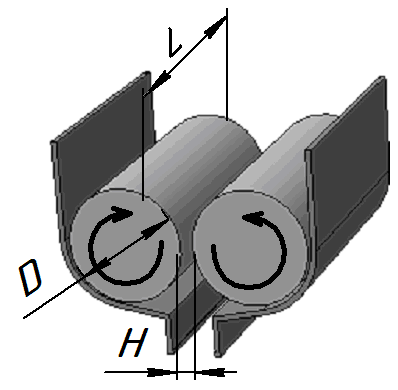

б) продуктивність валкового нагнітача:

де: В - довжина валків, м; Н - зазор між валками, м; D - діаметр валків, м; n - частота обертання валків, с-1 ; ρ - щільність тіста, кг/м3; ДО - коефіцієнт заповнення продукту.

|

|

в) продуктивність лопатевого нагнітача (див. мал. 6.17):

кг/з,

кг/з,

де: А - довжина лопаті, м;

У - ширина лопаті, м;

п - частота обертання лопаті, с-1 ;

ρ - щільність продукту, кг/м3;

К - коефіцієнт заповнення продукту.

г) продуктивність шестеренного нагнітача (див. мал. 6.18):

,

кг/з

,

кг/з

де: L - робоча довжина ротора, м;

n - частота обігу ротора, с-1;

т - модуль шестернь;

ρ - щільність продукту, кг/м3,

Z - кількість зубів шестеренного ротора;

- кут зчеплення передачі, град.

д) продуктивність шнекового нагнітача(див. мал. 6.20):

,

кг/з

,

кг/з

де: М - кількість заходів шнека;

R2 - зовнішній радіус шнека, м;

R1 - внутрішній радіус шнека, м;

S - крок гвинтової лопати шнека, м;

В1 - ширина гвинтової лопати шнека в нормальному перетині по внутрішньому радіусу, м;

В2 - ширина гвинтової лопаті шнека в нормальному перетині по зовнішньому радіусу, м;

n - частота обертання шнека, с-1 ;

ρ - щільність тіста, кг/м3;

α - кут підйому гвинтової лопаті по середньому діаметру шнека, град;

К1 - коефіцієнт заповнення порожнечі шнека тістом;

К2 - коефіцієнт пресування;

К3 - коефіцієнт, що враховує зменшення подачі тіста при коливанні його реологічних властивостей.

Перетин джгута визначається формою й розмірами отворів матриці. Жгут може бути суцільний або з отворами, за формою - круглий, прямокутний, плоский, фігурний і т.п.

Матеріал матриць повинен мати антиадгезионні властивості, бути стійким до корозії. Найчастіше використовуються латунь, бронза, нержавіюча сталь, полімерні матеріали, фторопласт. Отвори в матрицях поліруються й хромуються. Виготовляються також вставки з полімерних матеріалів з низьким коефіцієнтом тертя, наприклад, з тефлону.

Як правило, у комплект екструдера входять кілька матриць із різними отворами, тому передбачені пристрої для їхньої заміни.

Розрахунки матриці полягає у визначенні її геометричних розмірів, які повинні забезпечити задану пропускну здатність. Спочатку визначається сумарний живий перетин формуючих отворів:

,

м2

,

м2

де: П - продуктивність преса, кг/с;

К - коефіцієнт корисної дії матриці;

Wт - вологість тесту, %;

Wиз - вологість виробів, %;

V - швидкість випресовування, м/с;

ρ - щільність тіста, кг/м3 .

На другому етапі розраховується площа матриці:

,

м2

,

м2

де Кf - коефіцієнт живого перетину матриці.

Кінцевий етап - визначення діаметра матриці:

D= ,

м

,

м

Екструдери з поршневим нагнітанням.

До цієї групи ставляться тістоподільники РМК-60, «Кооператор», «Parta», ХТД.

У тістоподільниках хлібопекарське тісто поводиться як пластично-вʼязка рідина, що стискається.

Щільність тіста при стиску зростає, а після зняття навантаження повертається до значення, близького до початкового. Найбільшої щільності тісто досягає при тиску 0,2 – 0,3 МПа. При подальшому підвищенні тиску ущільнення незначне, і тісто поводиться як практично нестискаюча рідина. Після зняття навантаження питома вага тіста збільшується приблизно на 3 % незалежно від ступеня ущільнення при стисканні.

Тістоподільники з поршневим нагнітанням мають перевага перед іншим обладнанням, коли потрібно одержати заготовки невеликої маси, для яких має значення підвищення точності розподілу.

Із за періодичного руху поршнів їх продуктивність обмежується приблизно 20 циклами у хвилину, для її підвищення в одній машині встановлюють ділильні головки із двома або чотирма мірними кишенями.

Тістоділильна машина «Parta U2». У цих тістоподільниках стиск відбувається внаслідок зворотно-поступального руху нагнітаючого поршня заслінки, що й відтинає. Продуктивність таких машин обмежена 20-ма циклами на хвилину.

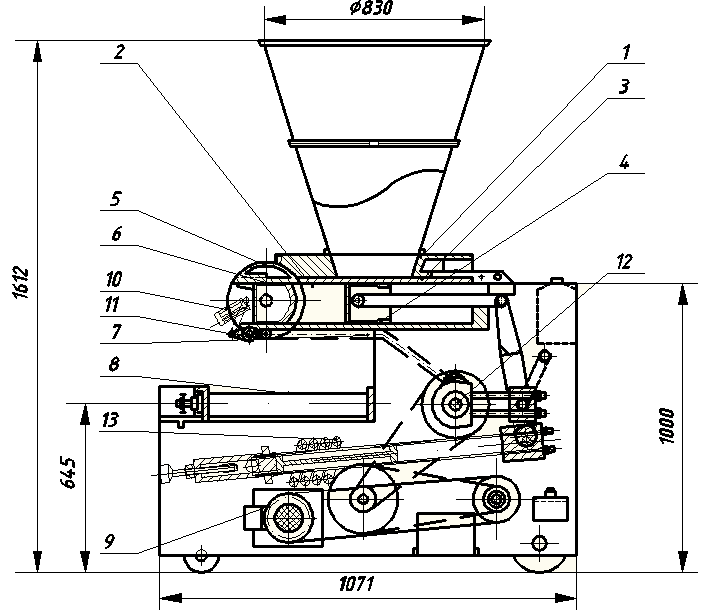

Тістоділильна машина «Parta U2».

1 - вирва бункера; 2 - усмоктувальна камера; 3 – ніж; 4 – головний поршень; 5 – заслінка тістоділильної головки; 6 – мірний поршень; 7 – важіль ділильної головки; 8 – транспортер; 9 – привод; 10 – регулятор маси; 11 – виштовхувавач тістової заготовки; 12 – колінчатий вал; 13 – пружинний демпфер.

Тістоділильна машина використовується для формування заготовок дрібноштучних виробів із пшеничного тіста. Для розподілу тіста використовується двохкармана головка із плаваючими поршнями й механічним усмоктуванням тістових заготовок.

Машина змонтована із двох литих станин, які закріплені між собою валами. Вали обертаються в підшипниках, які вставлені в отвори литих станин. На станині зверху розташована воронка бункера 2, а над бункером - живильна воронка. Тісто попадається в живильну воронку, а потім у бункер. Камера стиску 3 розташована під воронкою бункера 2 і кріпиться до станини болтами. Сюди тісто надходить за допомогою перепаду тиску. У камері перебуває головний поршень 5, що й відтинає ніж 4, які за допомогою важелів здійснюють зворотно- поступальний рух у камері стиску. За допомогою пружинного демпфера 20 змінюється хід головного поршня нагнітання. Головний поршень подає тісто до ділильної воронки, де ніж відтинає його шматки. Цей рух здійснюється за допомогою колінчатого вала 17. До камери стиску примикає ділильна головка 6, у якій перебувають два мірні поршні 7 і ніж для точного розподілу шматків тіста вагою від 110 до 1250 грамів. З їхньою допомогою шматки тіста подаються на транспортер 10, який рухається зі швидкістю в 6 раз меншою ніж швидкість основного транспортера. Швидкість руху основного транспортера синхронізується з кількістю заготовок.

Виштовхувачі тістових заготовок 15 служать також як упори для мірних поршнів при нагнітанні тіста з камери.

Механізм регулювання маси заготовок, який дозволяє робити цю сделку під час руху машини.

Екструдери з валковим нагнітанням тіста.

Ці машини застосовуються для розподілу тіста із пшеничного борошна, цукерок, бісквіта. З машин цієї групи на хлібопекарських підприємствах використовуються роторні тістоділильні машини РТ-2М, Р 3-ХДП, ФПЛ, МСП-2.

Валкові нагнітачі мають більш високі технічні характеристики в порівнянні зі шнековими й шестеренними нагнітачами: менша витрата енергії, менше нагрівається матеріал у процесі нагнітання, і, що суттєво, вони забезпечують рівномірне нагнітання маси по всій ширині матриці при досить високій продуктивності й економічності процесу.

Процес нагнітання може бути двох видів: без протитиску при безперервному формуванні шару великої ширини й із протитиском при формуванні нескінченних джгутів через матрицю.

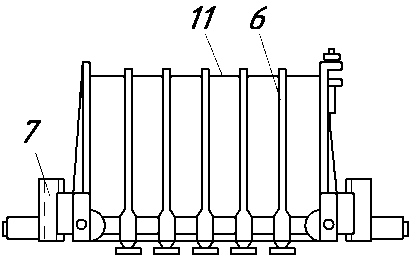

Машина для формування пряників ФПЛ складається зі станини 1, завантажувальної воронки 3, усередині якої розташована пара періодично обертових назустріч один одному рифлених валків 2,які служать для нагнітання тіста у формуючу матрицю 5 (мал. 6.16), і ножів 4 для очищення валків від тіста. Під матрицею розташований механізм для відрізання тістових заготовок, що складається із двох повзунів 7, що рухаються по напрямних стрижнях 8. До повзунів прикріплений валик з пальцями 6, між якими натягнутий тонкий сталевий дріт - струна 11. Кількість пальців на одну одиницю більше, чим отворів в матриці. Рух відрізного механізму зворотно-поступальний; при відрізанні тіста пальці притискають струну до матриці, а при поверненні опускаються на 5 мм вниз. Відрізані тістові заготовки падають рядами на аркуші 10, що періодично переміщаються ланцюговим транспортером. Перед пуском машини необхідно перевірити роботу відрізного механізму, щоб ребра 10 формующих отворів матриці були з боку відрізного механізму, струна злегка стосувалася матриці, і пальці вільно проходили між формуючими отворами матриці. Для цього відкидають тяги, що приводять, у рух відрізний механізм, надягають рукоятку ручного привода, вручну провертають привод машини, стежать за роботою відрізного механізму й при необхідності усувають ті або інші недоліки. Після регулювання відрізного механізму знімають рукоятку,

// а)

б) Рис. 6.16. Машина для формування пряників ФПЛ: а - схема ділильного механізму; б - відрізний механізм |

Машина приводиться в рух від електродвигуна через черв'ячний редуктор, ланцюгову передачу й систему шатунно-кривошипних передач до нагнітальних валках, зв'язаних між собою шестеренною передачею, і до транспортера, який у свою чергу зв'язаний важелями з відрізним механізмом.

Продуктивність машини становить від 170 до 370 кг/год. Число подвійних ходів струни 40 за хвилину. Кількість отворів до матриці від 4 до 6.

Екструдер з лопатевим нагнітанням тіста.

Такий тип екструдера розглянемо на прикладі машини А 2-ХТН. Вона призначена для розподілу пшеничного тіста на шматки масою від 0,22 до 1,2 кг.

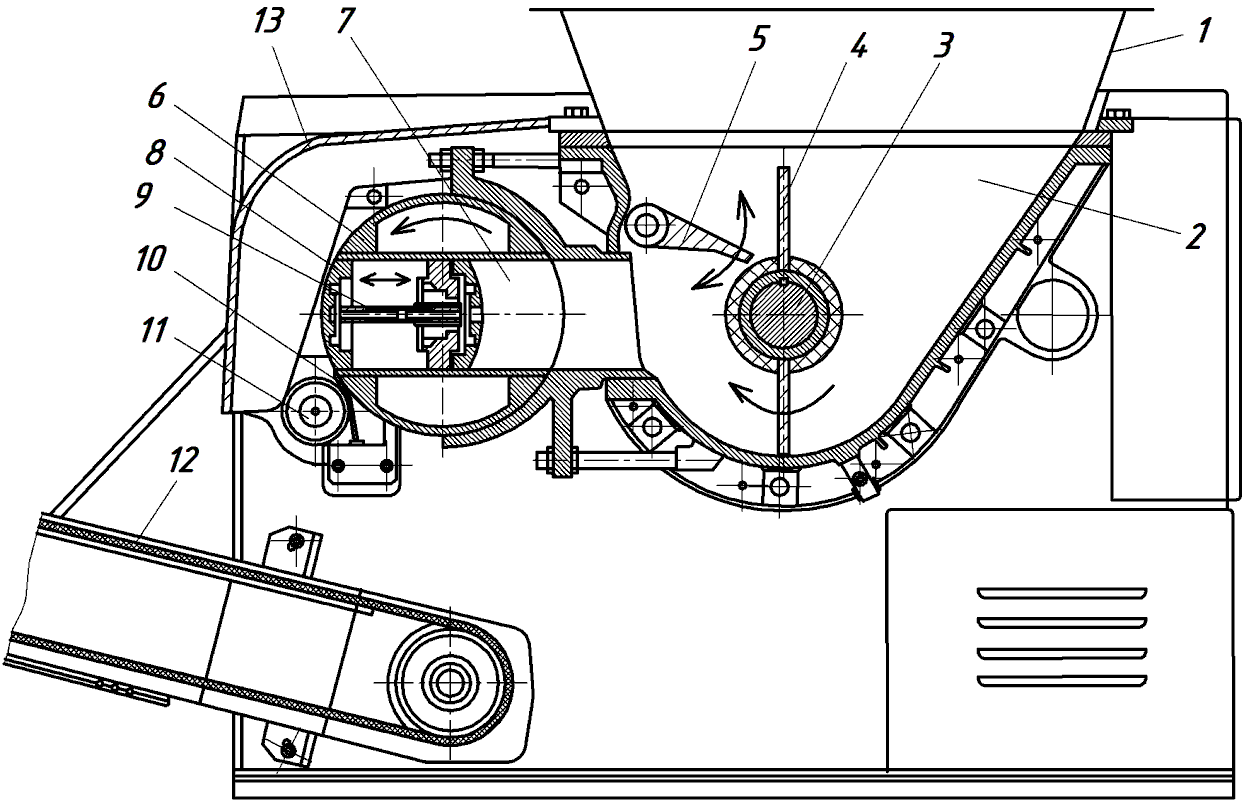

Рис. 6.17. Тістоподільник А 2-ХТН:

1 – бункер; 2 – тістова камера; 3 – вал; 4 – лопаті; 5 – заслінка; 6 – ділильна головка; 7 – мірна кишеня; 8 - двосторонній поршень; 9 – різьбова втулка; 10 – ніж; 11 – обертовий валик; 12 - стрічковий транспортер; 13 – огородження обертових деталей;

Призначений для розподілу тіста на шматки вагою від 0,2 до 1 кг. Тісто надходить із бункера 1 у тістову камеру 2, де воно захоплюється обертовим на валу 3 лопатями 4, і нагнітається до вхідного отвору ділильної головки 6, у якій вільно переміщається двосторонній поршень 8. На початку нагнітання заслінка 5 відкрита гази, що й утримуються в тісті, виштовхуються назад у бункер. Потім заслінка закривається, і в тістовій камері створюється тиск тіста. Тиск регулюється заслінкою, яка при перевищенні необхідного тиску піднімає й надлишок тіста дроселюється назад у бункер.

При досягненні в камері необхідного тиску мірна кишеня 7 ділильної головки заповнюється тістом, відсуваючи поршень 9 у крайнє ліве положення. Потім ділильна головка повертається на пів оберту, і мірна кишеня знову заповнюється тістом, переміщаючи поршень, який виштовхує відмірену порцію тіста. Порція тіста відтинається ножем 10, і відкидається обертовим валиком 11 на стрічковий транспортер 12.

Поршні закріплені на різьбовій втулці. При обертанні втулки відстань між поршнями, і, відповідно, об’єм мірної кишені й маса тістової заготовки змінюються 9.

Усі обертові деталі мають огородження 7.

Екструдери із шестеренним нагнітанням.

Роторно-шестеренний нагнітач має в якості основних робочих органів прямозубі або спіральні ротори, що зачіпаються між собою, які обертаються в нерухливому корпусі й забезпечують подачу матеріалу по об'ємному принципу без стисканні в процесі переносу його з боку приймання на сторону нагнітання.

П ринцип

дії роторно-шестеренного нагнітача при

безперервній роботі не відрізняється

від принципу дії шестеренного насоса.

Матеріал при обертанні роторів надходить

у порожнині, утворені западинами роторів,

і переноситься ними на сторону нагнітання.

На стороні нагнітання відбувається

витиснення рідини із западин вхідними

в зачеплення виступами сусіднього

ротора.

ринцип

дії роторно-шестеренного нагнітача при

безперервній роботі не відрізняється

від принципу дії шестеренного насоса.

Матеріал при обертанні роторів надходить

у порожнині, утворені западинами роторів,

і переноситься ними на сторону нагнітання.

На стороні нагнітання відбувається

витиснення рідини із западин вхідними

в зачеплення виступами сусіднього

ротора.

Для роторно-шестеренних нагнітачів застосовують кругові, циклоїдально - кругові, подовжено - циклоїдальні й евольвентні профілі зубів. Найбільше поширення одержали ротори з евольвентним профілем зубів, перевага яких у тому, що евольвентна крива дозволяє досить просто й точно одержувати профілі зубів у процесі нарізування. Зуб з евольвентним профілем міцніше в порівнянні із циклоїдальним.

У конструкції екструдера ШВФ-22 поєднується валкова подача й шестеренне нагнітання.

Цукеркова маса завантажується в бункер 1, розміщений на корпусі живильника. У корпусі встановлені валки, поверхня яких рифлена для кращого захоплення маси, і набори шестернь. Сумарний вплив робочих органів приводить до того, що ущільнена маса нагнітається в передматричну камеру 4, далі у вертикальні формуючі канали 6. Перед каналами розміщені вертикальні перегородки, які заходять у проміжки між шестернями й розділяють передматричну камеру на індивідуальні ділянки із власним отвором формуючого каналу. Шестерні перебувають у зачепленні, обертаються назустріч одна однієї й нагнітають масу в проміжок між зубами й стінками камери. Об'єднання валків і шестерень приводить до того, що тиск і швидкість формування однакові для всього набору формуючих каналів. Отриманий джгут 9 направляється на різання.

Продуктивність даного екструдера 800 кг/год. Він має 22 отвори в матриці, потужність двигуна 5,7 кВт .

Екструдери зі шнековим нагнітанням.

Нагнітачі шнекового типу найбільш характерні для ектрузійної техніки. Вони одержали широке поширення в харчових виробництвах.

До переваг шнекових нагнітачів відноситься безперервність процесу, а відповідно стійке, позбавлений пульсацій тиск, і рівномірний потік матеріалу, простота завантаження живильника матеріалом, можливість термостатировать матеріал під час його переміщення по каналу шнека, можливість проводити одночасно з випресуванням і деякі інші технологічні операції – змішування, диспергирование, дегазацію.

Основна визначальна характеристика шнека – його діаметр D, який вибирається залежно від виду й властивостей, що переробляється продукту, необхідної продуктивності й типу одержуваного екструдата.

Важливою характеристикою шнека є відношення його довжини L до діаметра D. Для екструдатов,які використовуються у харчових виробництвах, це відношення перебуває в межах 6-13.

Інші розміри вибирають:

Крок гвинтової нарізки t = (0,7-1) D;

Діаметр вала шнека d = (0,44-0,57) D;

Кут нахилу гвинтової лінії φ різний по висоті каналу й міняється від φmin при діаметрі D шнека до φmax при діаметрі d вала шнека. Звичайно при розрахунках використовують φ= φmax зі співвідношення:

Значення φ залежить від коефіцієнта тертя продукту по шнеку. Для переміщення матеріалу по шнеку необхідно, щоб тертя матеріалу по внутрішній поверхні корпуса було більше тертя його по поверхні шнека. А якщо ні, то матеріал буде обертатися разом зі шнеком, не переміщаючись в осьовому напрямку.

Для створення різних коефіцієнтів тертя матеріалу про шнек і про внутрішню поверхню корпуса застосовують не тільки різну чистоту обробки поверхні, але й часто підтримують різними температури корпуса й шнека. Для цього використовують електричне нагрівання або сорочку, у яку пропускають теплоносій.

Внаслідок руху шнека щодо корпуса виникає змушений потік матеріалу до формуючої головки.

З іншого боку, внаслідок опору у формуючій головці виникає протитиск, який можна розглядати як протитечію.

Таким чином, якщо виключити можливість витоку матеріалу в кільцевому зазорі між корпусом і шнеком, продуктивність шнекового нагнітача дорівнює різниці витрат вимушеного й зворотного потоків.

Основними параметрами, що визначають величину змушеної об'ємної витрати, є глибина й ширина каналу, діаметр шнека й частота його обертання. Необхідним умова існування цього потоку є збереження в матеріалі напруг зрушення, що можливо в тому випадку, якщо матеріал має певну в'язкість.

Умовою виникнення зворотного потоку є надлишковий тиск,який створюється опором головки.

Величина об'ємної витрати протитечії залежить від глибини каналу, діаметра й довжини шнека, в'язкості матеріалу й величини тиску в головці.

Продуктивність шнекового екструдера визначається взаємодією нагнітача й формуючої головки, як сумарна витрата двох потоків.

Витратно-н апірна

характеристика нагнітача - це залежність

створених ним витрат матеріалу Q від

протитиску ΔР на виході.

апірна

характеристика нагнітача - це залежність

створених ним витрат матеріалу Q від

протитиску ΔР на виході.

Витратно-напірна характеристика формуючого органа-матриці – це залежність витрати Q через отвір матриці від тиску в передматричній камері.

Витратно-напірна характеристика шнекового нагнітача в координатах продуктивність-тиск повинна представляти собою лінію 1 негативного нахилу (мал. 6.19).

При відсутності протитиску в каналі продуктивність нагнітача максимальна (точка А). Зі збільшенням протитиску продуктивність зменшується до нуля (точка В). Вид витратно- напірної характеристики залежить від глибини каналу шнека.

Шнек із глибоким каналом більш чутливий до зміни тиску, чим шнек із дрібним каналом.

Витратно-напірна характеристика формуючої головки повинна проходити через початок координат (крива 2), тому що при нульовому тиску в головці плин через матрицю відсутній. З ростом тиску витрата через матриці збільшується, при цьому швидше для матриці з меншим опором, тобто з більшим перетином отвору.

Аналіз витратно-напірних характеристик шнекового нагнітача й формуючої головки дозволяє визначити продуктивність екструдера, що й розвивається при цьому тиск на вході в матрицю.

Практично цей розв'язок представлений точкою К перетин графіків робочих характеристик шнекового нагнітача й формуючої головки.

Шнекові нагнітачі призначені для безперервного видавлювання профільованих моделей нескінченної або обмеженої довжини через формуючу матрицю певного перетину.

Вони застосовуються для формування виробів із пластичних кондитерських мас із підвищеним вмістом жиру (праліне, марципанова маса й т.п.), а також для розподілу на шматки з житнього й пшеничного борошна II сорту.

Тістоподільник «Кузбас». Шнекові нагнітачі застосовуються в тістоподільниках «Кузбас» різних модифікацій (мал. 6.20). Вони призначені для розподілу тіста з житньої й пшеничної шпалерного борошна на шматки масою 0,8—1,5 кг. Тісто з воронки 2 шнеком 3 нагнітається в (мал. 12) мірну кишеню ділильного барабана 4. Усередині мірної кишені розташований двосторонній поршень 5. При тиску тіста поршень переміщається вниз звільняючи кишеню для заповнення тіста. Після заповнення кишені ділильний барабан за допомогою спеціального редуктора 10 повертається на 180°. При цьому тісто, яке перебуває в ділильнику, створює тиск на двосторонній поршень і переміщає його вниз. При русі поршень виштовхує з кишені шматок тіста, одночасно звільняючи верхню частину мірної кишені для наступного заповнення.

Регуляція маси шматків тіста виконується зміною об’єму мірної кишені шляхом зближення або віддалення половинок поршня за допомогою регулювального гвинта 6.

Шнек 3 приводиться в рух безпосередньо від мотор-редуктора 7. Ділильний барабан 4 приводиться в рух від мотор-редуктора 7 через ланцюгову передачу 9, спеціальний редуктор 10 і проміжний вал 11.

Установка й фіксування положення ділильника здійснюється за допомогою настановних гвинтів 11.

Рис. 6.20. Тістоподільник зі шнековим нагнітанням «Кузбас».

1 – станина; 2 – завантажувальна воронка; 3 – шнек; 4 – ділильна головка; 5 – двосторонній поршень; 6 – гвинт для регулювання відстані між половинками поршня; 7 – мотор-редуктор; 8 – муфта; 9 – ланцюгова передача; 10 – редуктор; 11 – вал; 12 - настановні гвинти.

Недолік тістоподільник зі шнековим нагнітанням – негативний вплив шнека на клейковинний каркас тіста із пшеничного борошна, який руйнується витками шнека. Після такої обробки тісто втрачає свою формоздержуючу здатність. Тому використовують такі ділильники в основному для житнього тіста.

Рис. 6.21. Екструдер МФБ-1

|

Усередині головки 7 перебуває горизонтальний вал 9 з конічною шестернею й приводною зірочкою 10, вертикальний вал 6 з конічною шестернею й спіраллю. Спіраль 11 подає цукеркову масу в корпус 4 і безупинно перемішує її із завантажувальній воронок 5. Шнек 3 випресовує масу через формуючі канали матриці 2 у вигляді п'яти нескінченних джгутів, які після попереднього охолодження розріжуться на цукерки.

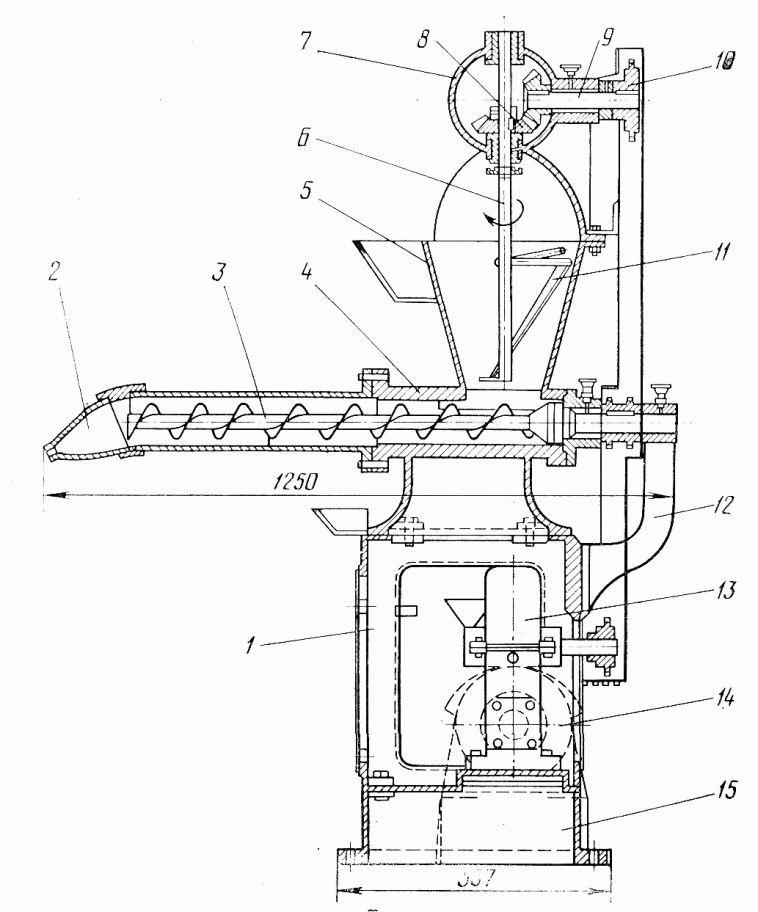

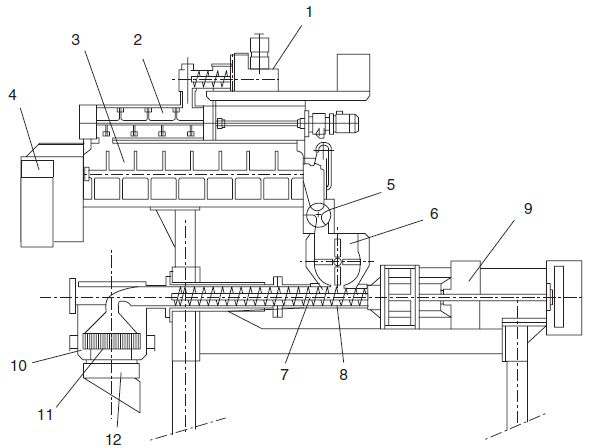

Макаронний прес.

Основними компонентами для виробництва макаронних виробів є борошно й вода. Макаронне тісто відрізняється від звичайно низькою вологістю. Після замісу воно сипуче, має вигляд крихт, тому потребує надалі ущільнення для утворення однорідної пластичної маси. Перед випресовуванням з тіста необхідно вилучити повітря, тому що його домішки знижують міцність макаронних виробів; виробу з повітряними порожнечами тріскаються при висушуванні й розварюються при варінні.

Розглянемо схему преса для виробництва макаронних виробів (мал. 6.22). Борошно й вода з дозатора 1 подаються у камеру попереднього змішування 2, де компоненти рівномірно змішуються лопатками, закріпленими на валу.

Отримана суміш попадає в тістомісильну камеру 3, де відбувається остаточний заміс. Тістомісильна камера виготовлена у вигляді корита, усередині якого розміщені вал з лопатками. Лопатки розміщені під кутом до осі вала, що сприяє його руху тіста вперед та назад в осьовому напрямку й інтенсивному змішуванню. На виході з камери змішування тісто має вигляд сипучих крихт.

Далі тісто потрапляє у вакуумну камеру 6, де з нього видаляються пухирці повітря. Вакуум створюється за допомогою вакуум-насоса. Герметизацію вакуумної камери забезпечує капсулюючий пристрій 5, який не пропускає повітря їх камери змішування.

Для надання тісту однорідної пружно-пластичної структури воно подається в шнекову камеру 8. Шнек 7 ущільнює тісто й подає його у пресуючи головку 10, де розташована матриця 11. Через отвори в матриці тісто випресовується. Сирі макаронні вироби, сформовані через матрицю, розрізаються на потрібну довжину за допомогою різального пристрою 12.

Вироби при випресуванні можуть злипаться, тому їх обдувають повітрям.

Рис. 6.22. Макаронний прес

1 – дозатор; 2 – камер попереднього я 3 – тістомісильна камера; 4 – привод; 5 – капсуліруючий пристрій; 6 – вакуумна камера; 7 – шнек; 8 – шнекова камера; 9 – привод шнека; 10 – пресуючи головка; 11 – матриця; 12 – ріжучий механізм.

,

кг/з

,

кг/з

,

кг/з

,

кг/з