- •5.4. Обладнання для фільтрування

- •Розділ 5 обладнання для механічної переробки сировини й напівфабрикатів поділом

- •1. Обладнання для подрібнення харчових матеріалів

- •1.1. Обладнання для подрібнення

- •1.2. Обладнання для диспергировання емульсій

- •1.3. Протиральні машини

- •2. Обладнання для поділу харчових продуктів різанням

- •2.1. Загальні відомості

- •2.2. Класифікація обладнання для різання

- •2.3. Різальні машини для додання продукції заданої форми

- •2.4.Машини для середнього й дрібного подрібнення

- •3. Обладнання для поділу сипучих сумішей

- •3.1. Способи поділу сипучих сумішей

- •3.2. Повітряні сепаратори

- •Пневматичний сепаратор р3-бсд.

- •3.3. Ситові сепаратори.

- •Обладнання для поділу продуктів подрібнення

- •3.5. Фрикційні сепаратори

- •3.6. Магнітні сепаратори

- •Обладнання для виділення рідкої фракції пресуванням

- •5. Обладнання для поділу неоднорідних дисперсійних систем

- •5.1. Типи неоднорідних систем.

- •5.2. Обладнання для поділу неоднорідних систем у гравітаційному полі

- •5.3. Обладнання для поділу дисперсних систем у відцентровому полі

- •Обладнання для фільтрування

Пневматичний сепаратор р3-бсд.

Призначений для розвантаження зерна,яке переміщується в нагнітаючій мережі пневмотранспорту, а також для виділення аспіраційних относов: важких (щуплих, поїдених і битих зерен) і легенів (оболонок, соломистих часток, пилу).

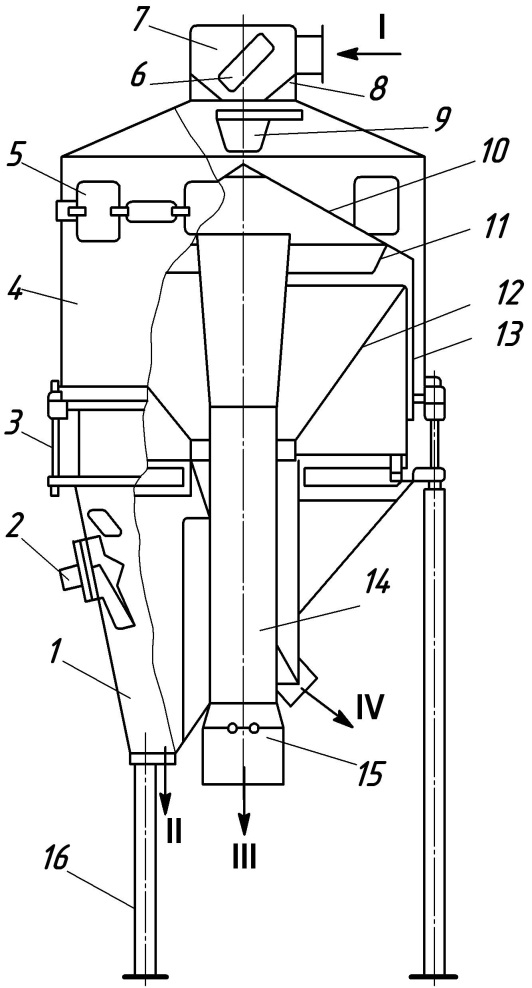

Циліндричний корпус сепаратора (мал. 31) являє собою зварену конструкцію. У його верхній частині встановлені гвинти для кріплення напрямної воронки 9, а в нижній частині розташовані стійки 3, що з'єднують корпус із випускним патрубком 1 для очищеного зерна й опорами 16. У корпусі зроблено три вікна 5,які призначені для регулювання напрямної воронки 9 і спостереженні за рівномірністю розподілу зерна.

Рис. 31. Пневматичний сепаратор РЗ-БСД: 1 - випускний патрубок; 2-електросигналізатор; 3-стійка; 4 - корпус; 5 - вікно; 6 - відбивач; 7 - прийомний патрубок; 8 - фланець; 9 -напрямна воронка; 10-розподільний конус; 11-козирок; 12 - конус; 13 - внутрішній кожух; 14 - патрубок, що відсмоктує; 15 - дросельна наставка; 16 - опора. I - зерно з повітрям; II - очищене зерно; III - легкі домішки з повітрям; IV - важкі относи

|

Розподільний конус 10 являє собою зварену конструкцію, що складається з конусної й циліндричної частин. Тут відбувається рівномірний розподіл зерна по всій окружності повітряного каналу. Кожух 13 утворює циліндр, усередині якого приварений перевернутий усічений конус 12. Вони утворюють осадову камеру, де осаджуються важкі относи (частки зерна).

Потік повітря, що проходить через патрубок, що відсмоктує, 14 і дросельну наставку 15, несе легкі относи (легкі домішки), які осаджуються у фільтрі-циклоні аспіраційної мережі.

Випускний патрубок 1 виконаний у вигляді неправильного конуса. До конусної його частини фланцем прикріплений електросигналізатор 2. Накопичуючись, зерно через стрижень натискає на мікровимикач, зблокований з подачею зерна. Відключається подача зерна. Подача зерна відновлюється автоматично.

Технологічний процес проходить у такий спосіб. Зерно І разом транспортуючим повітрям з нагнітаючого продуктопроводу надходить через прийомний патрубок 7 у сепаратор, ударяється про відбивач 6 і падає в напрямну воронку 9. З неї воно потрапляє в конус 10, рівномірно розподіляючись по округлості, зсипається через зовнішній кільцевий простір на напрямне кільце. Далі зерно надходить у кільцевий канал, де пронизується зустрічним потоком повітря. Очищене зерно ІІ падає вниз, а легкі частки несуться в осадову камеру. Там вони додатково розділяються на важкі IV і легкі III относы. Важкі относы виводяться з осадової камери через шлюзовий затвор, а легкі несуться повітряним потоком в аспіраційну мережу.

3.3. Ситові сепаратори.

Очищення зерна на ситових сепараторах.

Для очищення зерна від домішок, що відрізняються геометричними розмірами, застосовують ситові сепаратори, і повітряноситові сепаратори.

В останніх додатково очищають зерно від домішок з аеродинамічними властивостями. У них зерно від дрібних і великих домішок очищають на ситах, а від легких – пневмосепаруючих каналах до вступу зерна на сита й на виході з машини.

Ситове сепарування один з основних робочих процесів широко застосовується у харчовій промисловості.

Сита, які використовуються для сепарування розрізняються за розмірами, формою отворів і матеріалом.

У ситових сепараторах застосовуються штамповані (пробивні) сита із круглої, довгастої й трикутної формами отворів; плетені металеві й тканинні сита із квадратною формою отворів.

Для сепарування вихідної суміші по товщині зерен установлюють сита з довгастими отворами, а по ширині – сита із круглими отворами.

Сито характеризується робочим розміром і коефіцієнтом живого перерізу. Робочий розмір – мінімальний у світлі проміжок між протилежними сторонами отвору. Коефіцієнт живого перерізу є відношення площі отворів у світлі до всієї площі сита.

По конструкції ситові робочі органі можуть бути плоскі (горизонтальні й похилі), циліндричні (горизонтальні й вертикальні) і призматичні.

Просівання відбувається при різних видах коливального руху сит: зворотно-поступальному, круговому, поступальному, обертальному або при різних комбінаціях.

Процес просівання складається із двох стадій, що одночасно протікають: самосортування й власне просівання. При самосортуванні важкі й дрібні частки переміщаються в нижні шари й досягають поверхні сита, а легкі й великі у верхні. Процес самосортування підвищує ефективність просіювання.

Основна умова просіювання продукту через плоске сито – відносний рух продукту на поверхні сита.

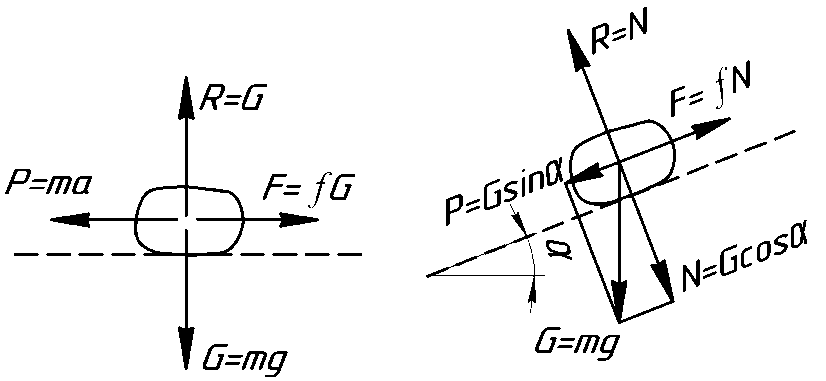

На

частку продукту, що перебуває на поверхні

рухливого горизонтального сита (мал.

32)

діє її вага G=ma

і власне сила реакції поверхні сита R,

яка рівна G,

і спрямована в протилежну сторону. При

русі сита виникає сила інерції  P=ma,

спрямована уздовж поверхні сита убік,

протилежний напрямку руху, який прагне

зрушити частку з місця. Протидіюча сила

тертя F

=fg, що залежить

від значення коефіцієнта тертя f,

утримує частку на місці.

P=ma,

спрямована уздовж поверхні сита убік,

протилежний напрямку руху, який прагне

зрушити частку з місця. Протидіюча сила

тертя F

=fg, що залежить

від значення коефіцієнта тертя f,

утримує частку на місці.

Залежно від співвідношення сили інерції й сили тертя можливі такі випадки:

P>F

-

відносний рух частки на ситі;

-

відносний рух частки на ситі;P<F - відносний спокій частки;

P=F - відбувається перехід частки від одного до іншого стану.

Частота коливань сита, при якій починається переміщення часток вихідного продукту по ситі називають критичною. Зерновий продукт переміщається по ситі пошарово з різними швидкостями. Найбільшу відносну швидкість при цьому мають верхні шари продукту, а найменшу - нижні шари, що пов'язано зі збільшенням числа зв'язків часток продукту, що перебувають у нижніх шарах зернової суміші, а також ростом сил опору відносного зсуву часток продукту через збільшення сил тертя в нижніх шарах.

Для досягнення критичного числа коливань сита, розташованого в горизонтальній площині, необхідно забезпечити йому відносне прискорення, яке також називають критичним.

При збільшенні прискорення сита й досягненні першого критичного прискорення починається рух верхнього шару, шар відстає від розташованих нижче шарів. При подальшому збільшенні прискорення сита у відносний рух вступають послідовно шари продукту,які лежать нижче. Відносний рух нижнього шару продукту, що перебуває безпосередньо на ситі, починається по досягненню другого критичного прискорення.

По досягненню другого критичного прискорення сита спостерігаються максимальна інтенсивність пошарового руху продукту, яка забезпечує найбільш високу технологічну ефективність сортування. Подальше підвищення прискорення сита знижує інтенсивність пошарового переміщення продукту через ослаблення взаємозв'язку його частин.

На

частку, яка перебуває на похилій поверхні

нерухливого сита (мал.

32б)

діє сила тяжіння G і сила тертя P.

Нормальна складова N

сили тяжіння притискає частку до сита,

а складова P,

діє в напрямку, паралельному поверхні

сита, зрушує частку по ситу вниз. Сили

P

і F

можна представити через силу тяжіння

G:

і сила тертя P.

Нормальна складова N

сили тяжіння притискає частку до сита,

а складова P,

діє в напрямку, паралельному поверхні

сита, зрушує частку по ситу вниз. Сили

P

і F

можна представити через силу тяжіння

G:

де (- кут нахилу сита, град;

f– коефіцієнт тертя;

N-

нормальна складова сили тяжіння (

).

).

а б Рис. 32. Схема дій сил на частки на поверхні сита: а – горизонтального рухомого, б – похилого нерухомого. |

Якщо

сила тертя F

рівна

або більше сили P,

то частка залишається нерухомою. Рух

частки по нерухливому ситі можливо в

тому випадку, якщо воно встановлене

похило до горизонталі під кутом

рівна

або більше сили P,

то частка залишається нерухомою. Рух

частки по нерухливому ситі можливо в

тому випадку, якщо воно встановлене

похило до горизонталі під кутом  ,

який більше кута тертя φ частки по ситі

при >φ.

,

який більше кута тертя φ частки по ситі

при >φ.

Практичного застосування нерухомі сита не одержали через їхню малу продуктивність.

Рухомі сита більш продуктивні, їх підвішують на пластинчастих пружинах під кутом 6…14 градусів до горизонталі. Переміщення зерна по поверхні сита проводиться в результаті зворотно-поступального або кругового поступального руху сита

Сепаратор А1-БИС - ситовий сепаратор із плоскими ситами. Застосовується для відділення від зерна домішок, що відрізняються від нього шириною й товщиною. Також у сепараторі є пневмосепаруючий канал, у якому часточки розділяються по швидкості витання.

Сепаратор А1-БИС (мал. 33) складається із ситового корпуса підвішеного на станині на гнучких підвісках, і вертикального пневмосепаруючого каналу.

Рис. 33. Технологічна схема сепараторів А1-БИС: 1 — прийомний патрубок; 2 — розподільне днище; 3 — сортувальне сито; 4 — підсівне сито; 5 — фартух; 6 — аспіраційний патрубок; 7 — дросельний клапан. 8 — рухома стінка; 9 — лоток для великих домішок; 10 — вібролоток; 11 — живильна коробка; 12 — лоток для дрібних домішок; I — неочищене зерно; II — легкі домішки; III- очищене зерно; IV-дрібні домішки; V — великі домішки. |

У ситовому корпусі 2 встановлене сортувальне сито 3 під кутом 7 градусів, а під ним – підсівне сито 4 під кутом 8 градусів.

На передній стінці ситового корпуса встановлений електродвигун 13, який посредствам клинопасової передачі приводить в обертання шків 12 з дебалансним вантажем, що забезпечує круговий поступальний рух ситового корпуса.

У верхній частині станини встановлений прийомний патрубок 1 для подачі вихідного зерна й патрубок 6 для підключення до аспіраційної мережі. Очищене зерно виходить через випускний канал 11. Для виводу великих домішок служить лоток 9 для дрібних – лоток 12. З боку східної частини корпуса встановлений пневмосепаруючий канал з вібролотком 10, призначеним для подачі зерна в канал. Швидкість повітряного потоку в каналі, що сепарує, регулюється рухливою стінкою 8.

Принцип роботи сепаратора А1-БИС наступний. Неочищене зерно самопливом із прийомного патрубка 1 надходить на сортувальне сито 2. Великі домішки сходом із сортувального сита виводяться по лоткові 9 із сепаратора, а суміш зерна із дрібними домішками проходом через сортувальне сито відправляється на підсівне сито 4. Дрібні домішки проходом через підсівне сито надходять у лоток 12 і віддаляються із сепаратора. Очищене від великих і дрібних домішок зерно надходить на вібролоток 10 і далі в пневмосепаруючий канал. При проходженні повітря через потік зерен легкі домішки виносяться повітрям по пневмосепаруючому каналу в циклон. Очищене зерно із пневмосепаруючого каналу через випускний патрубок іде на подальшу переробку.