- •5.4. Обладнання для фільтрування

- •Розділ 5 обладнання для механічної переробки сировини й напівфабрикатів поділом

- •1. Обладнання для подрібнення харчових матеріалів

- •1.1. Обладнання для подрібнення

- •1.2. Обладнання для диспергировання емульсій

- •1.3. Протиральні машини

- •2. Обладнання для поділу харчових продуктів різанням

- •2.1. Загальні відомості

- •2.2. Класифікація обладнання для різання

- •2.3. Різальні машини для додання продукції заданої форми

- •2.4.Машини для середнього й дрібного подрібнення

- •3. Обладнання для поділу сипучих сумішей

- •3.1. Способи поділу сипучих сумішей

- •3.2. Повітряні сепаратори

- •Пневматичний сепаратор р3-бсд.

- •3.3. Ситові сепаратори.

- •Обладнання для поділу продуктів подрібнення

- •3.5. Фрикційні сепаратори

- •3.6. Магнітні сепаратори

- •Обладнання для виділення рідкої фракції пресуванням

- •5. Обладнання для поділу неоднорідних дисперсійних систем

- •5.1. Типи неоднорідних систем.

- •5.2. Обладнання для поділу неоднорідних систем у гравітаційному полі

- •5.3. Обладнання для поділу дисперсних систем у відцентровому полі

- •Обладнання для фільтрування

Обладнання для фільтрування

Фільтри – це апарати, які призначені для поділу неоднорідних систем за допомогою пористих перегородок, здатних пропускати рідку або газову фазу й затримувати тверді часточки.

Як фільтруючі перегородки використовують шар дрібнозернистих матеріалів (гравій, пісок), волокнисті матеріалів (азбестове волокно, вата), керамічні трубки, дротові плетені або штамповані металеві сітки.

Затримуюча здатність металевих сіток незначна, вони використовуються для грубого поділу суспензій. Найбільше часто використовують штучні й бавовняні тканини, які мають відносно невеликий опір і зручний при конструюванні фільтрів.

При фільтруванні часто використовують допоміжні матеріали: азбест, целюлозу, діатоміт, перліт, деревне і кісткове вугілля. Ці матеріали накопичуються на фільтруючій перегородці й затримують дуже дрібні часточки. Крім цього вони підвищують пористість осаду й знижують його гідравлічний опір. Це підвищує швидкість фільтрування. Активоване вугілля має також адсорбційну здатність, і поглинає з рідини барвники. Активоване вугілля широко використовується при очищенні цукрових сиропів, пива, вина, жирів.

Більшість фільтрів працює по такому циклу:

1. Подача суспензії, утворення осаду на пористій перегородці. Суспензія фільтрується через шар осаду.

2. Промивання осаду з метою його повного очищення від дисперсійного середовища.

3. Вивантаження осаду, очищення фільтра.

Цикл фільтрування τ визначається по формулі:

,

сек

,

сек

де τ1 – час фільтрування, сек;

τ2 – час промивання осаду, сек;

τ3–час додаткових операцій, сек (завантаження, розвантаження, обслуговування фільтра).

Продуктивність фільтра:

,

м2/с

,

м2/с

де

F

– площа поверхні фільтрування, м2;

- швидкість фільтрування, ,

τ

– час одного циклу фільтрування, с.

,

τ

– час одного циклу фільтрування, с.

Швидкість фільтрування показує, який обєм фільтрату (м3) проходить через площу поверхні фільтрування 1 м2 за одиницю часу (сек). Швидкість фільтрування залежить від тиску, що діє на суспензію, товщини шару осаду, його структури, складу й температури суспензії.

Рушійна сила процесу фільтрування - це різниця тиску (ΔР) до й після фільтруючої перегородки. Залежно від способу утворення рушійної сили розрізняють:

фільтри, що працюють при атмосферному тиску

фільтри, що працюють під надлишковим тиском, який утворюється шляхом подачі неоднорідної системи в закритий апарат, або за рахунок подачі стисненого повітря.

вакуум-фільтри, що працюють із розрідженням за перегородкою. Розрідження створюється шляхом відводу фільтрату й відкачки повітря.

Фільтри періодичної дії

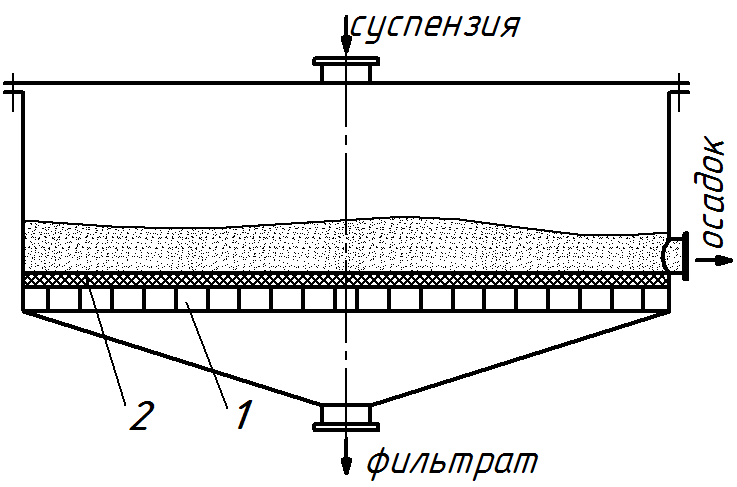

Найпростіший фільтр періодичної дії, який також називається нутч-фільтр, (мал. 67) - ємність, у нижній частині якої на пористому каркасі (решітці) 1 розміщена фільтрувальна перегородка 2. Через якийсь час на перегородці створюється шар осаду, через який фільтрується суспензія.

Такі фільтри бувають відкриті (працюють при гідростатичному тиску), і закриті - працюють при надлишковому тиску над перегородкою, або вакуумом під перегородкою.

Фільтрування відбувається до заповнення ємності осадом. Після цього осад промивають, і відводять.

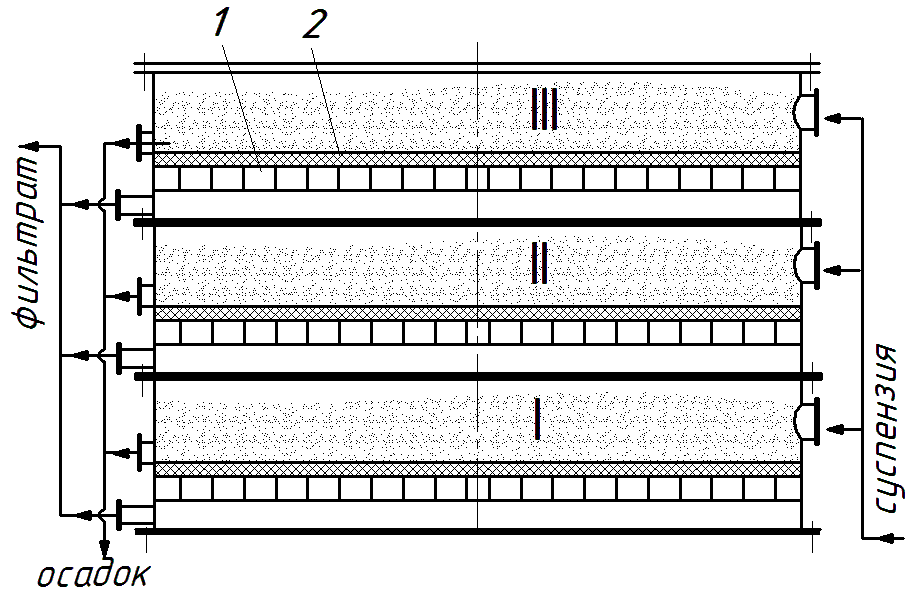

Для економії виробничих площ виготовляють багатоярусні фільтри (мал. 68) – на кожному ярусі подається суспензія, фільтрується, відводиться фільтрат, і періодично відводиться осад. Роботу фільтра можна налаштувати так, щоб під час обслуговування одного ярусу працювали інші. Таким чином, робота фільтра буде безперервна.

Рис. 67. Фільтр періодичної дії (нутч): 1 - решітки 2- фільтрувальна перегородка |

Рис. 68. Багатоярусний фільтр періодичної дії: 1 – решітки; 2 - фільтрувальна перегородка; I - III – яруси. |

Суспензії з малою кількістю твердої фази (неосвітлене пиво, вино, соки) складно очищати таким способом, тому що шар осаду, необхідний для фільтрування, накопичується довго. Тому перед початком фільтрування у фільтр накачують допоміжні речовини, які утворюють на решітках шар осаду, і після цього проводять процес фільтрування. У цей час звичайно використовують порошки на основі керамічних глин, наприклад, кізельгур. Слід помітити, що тільки таким способом можливо якісно фільтрувати пиво – при інших способах фільтрування (наприклад, відцентровому) губиться значна кількість розчиненого в ньому вуглекислого газу.

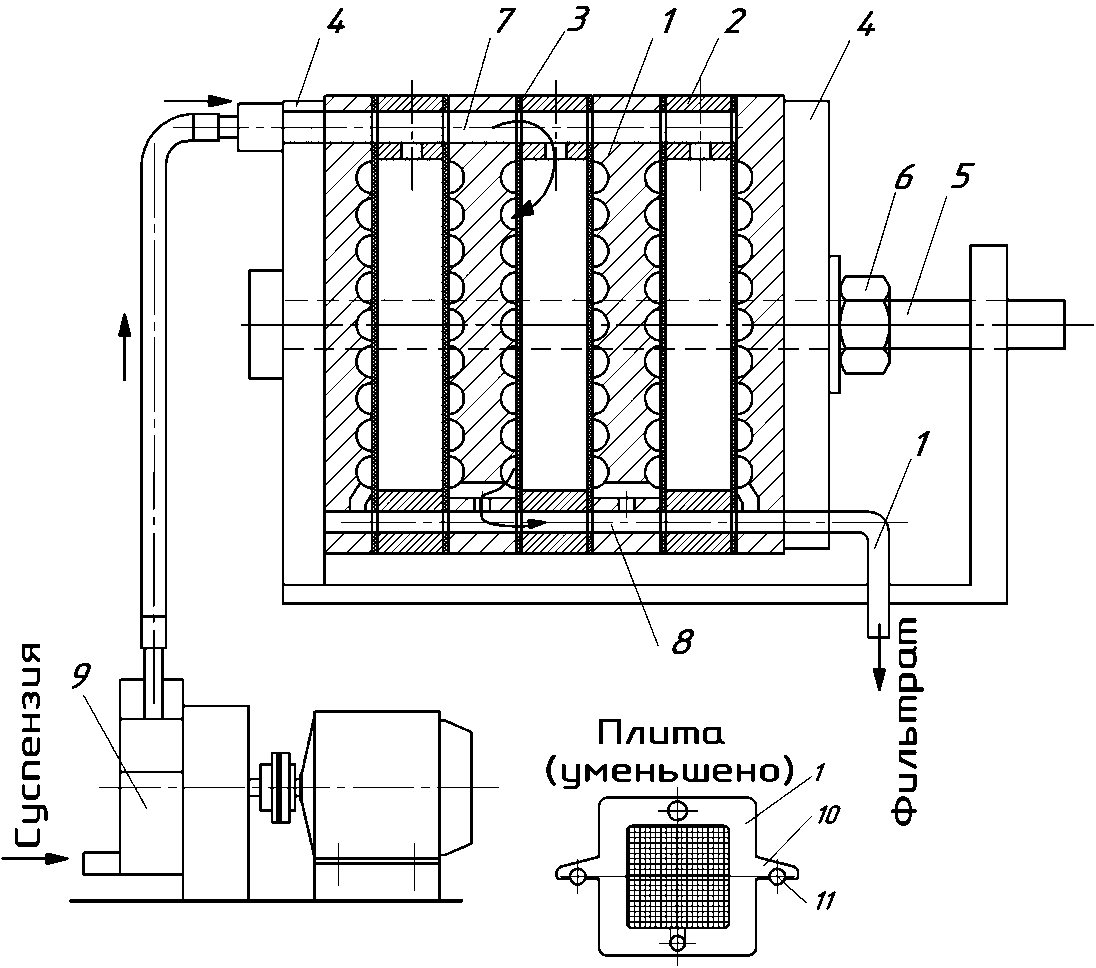

Недолік таких фільтрів – мала площа фільтрування. Більшу фільтрувальну поверхню мають листовий, патронний і трубчастий фільтри. Звичайно вони працюють при надлишковому тиску, тому їх ємності герметичні й товстостінні.

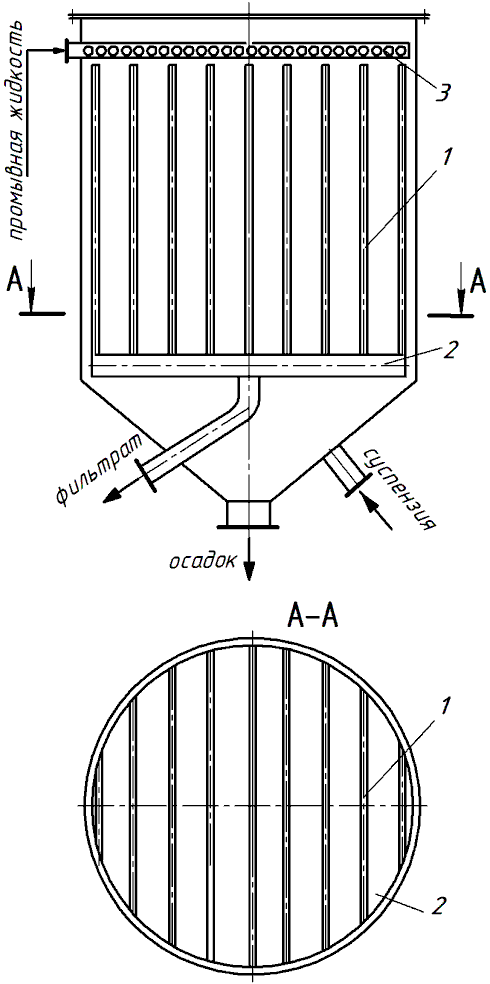

Листовий фільтр. У цьому фільтрі (мал. 69) фільтрувальні елементи виконані у вигляді листів 1, які одягнені на каркас із металевої проволки, і приєднують до колектора 2. Всередину фільтра подається суспензія, фільтрується через листи, і відводиться через колектор. Періодично, у міру нагромадження, осад промивається й відводиться.

Рис. 69. Листовий фільтр: 1 – листи; 2 – колектор; 3- труба промивної рідини. |

Рис. 70. Елементи патронного фільтра: 1 – патрон (каркас); 2 – шар проволки; 3 - колектор |

Фільтрувальні елементи – патрони, виконані у вигляді каркаса зі спеціального металевого профілю (мал. 70). На каркас намотується шар тонкої проволки, що забезпечує надійне фільтрування. Патрони з'єднані з колектором, по якому відводиться фільтрат.

Ще раз нагадаємо, що для високого ступеня очищення у фільтр подають фільтрувальний порошок. Суспензія фільтрується через осілий шар порошку на фільтрувальних елементах.

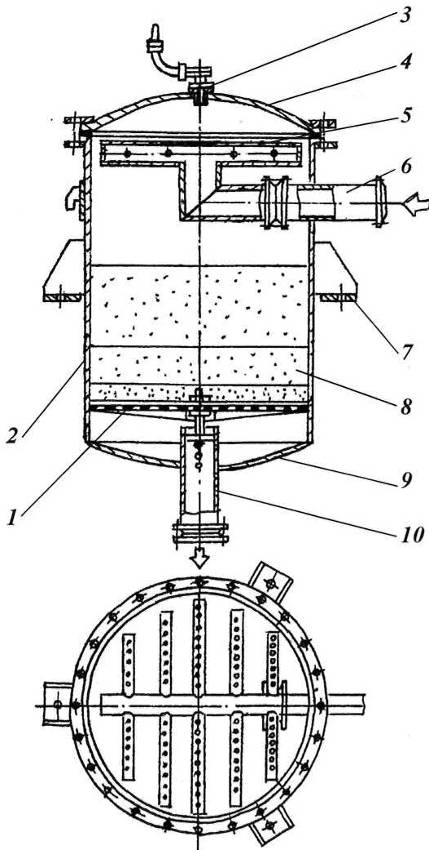

Рис. 71. Пісковий фільтр: 1 - решітки; 2 - корпус; 3 - воздушник; 4 - кришка; 5 - колектор; 6 - верхній патрубок; 7 - опорні лабети; 8 – шари піску; 9 - дно; 10 - нижній патрубок. |

Це циліндричний резервуар зі сферичним дном 9 і знімною кришкою 4 (мал. 71). У кришці є кран 3, який використовується як повітряний. Рідина подається у фільтр через патрубок 6 у верхній частині корпуса. До патрубка прикріплений на фланцях колектор 5,який служить для рівномірного розподілу рідини по перерізу фільтра. До дна приварений патрубок 10 з отворами для проходу відфільтрованої рідини. Одночасно він є центральною опорою для решіток 1. Решітки по периметру підтримується кільцем, яке приварене до корпуса. Як фільтруючий матеріал використовується кварцовий пісок округлої форми. На решітки укладають металеву сітку з розміром гнізд 0,9x0,4 мм, а на неї тканинну перегородку й три шари піску загальною висотою до 500 мм.

Рідина подається під тиском, рівномірно розподіляється в колекторі, проходить крізь пісок і фільтрується.

При забрудненні виконують регенерацію піску водою, яка переміщається в напрямку, протилежному руху фільтрату. Фільтри працюють без перезарядження (заміни піску) 4-5 місяців.

Конструкція піскового фільтра проста, якість фільтрування висока, але він має низьку продуктивність.

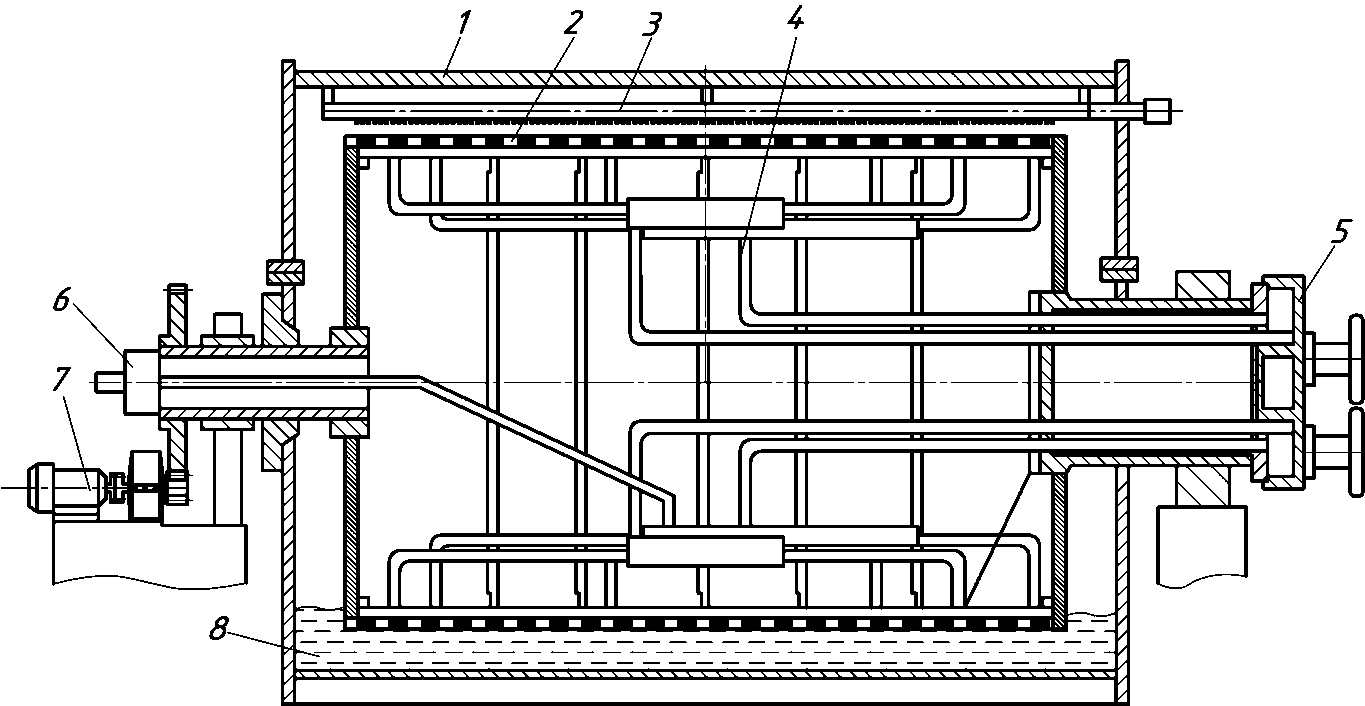

Фільтри-преси різних конструкцій використовують у пивоварному, дріжджовому, масложировому, виноробному й інших виробництвах.

Рамний фільтр-прес використовується для фільтрування соку, патокових і глюкозних сиропів у цукровому й крах мало-патоковому виробництвах; фільтрування дріжджових суспензій у виноробстві й бродильному виробництві; фільтрування масла в масложировому виробництві; відділення молочного цукру й білкових згустків після осадження казеїну; відділення дробини від сусла при фільтруванні заторної маси в пивоварному виробництві й ін.

Схема рамного фільтра-преса показана на мал. 72. Вузол фільтрування складається з рам 1 і плит 2, які чергуються. Рама в центральній частині порожня, а плита має рифлі. На кожну плиту укладають по обидва боки фільтрувальну перегородку 3. Рами й плити опираються бічними припливами 10 на дві паралельні балки 5, за допомогою гвинтового пристрою 6 притискаються між плитами 4. Краї рам і плит мають гладку поверхню й ущільнюються по периметру фільтруючою перегородкою. Отвору в рамах, перегородках і плитах утворюють два суцільні канали 7 і 8. У канал 7 насосом 9 подається суспензія.

Рис. 72. Рамний фільтр-прес:

1 - плита; 2 - рама; 3 – фільтруюча перегородка; 4 - плита; 5 - балка; 6 пристрій, що затискає; 7 - канал введення суспензії; 8 – канал відводу фільтрату; 9 - насос; 10 – приплив.

Суспензія з каналу по отвору потрапляє в середину рами. Фільтрат проходить крізь обидві перегородки, переміщається по жолобках у канал 8, і відводиться з апарата. Тверді часточки накопичуються в центральній частині рами. Коли порожній простір рами заповнюється осадом, то подачу суспензії припиняють, а осад промивається водою з метою повного добування з нього необхідних речовин.

Після закінчення циклу фільтрування рухлива плита відводиться, рами й плити розтягують і вивантажують осад з рам.

Рами фільтрів-пресів виготовляють прямокутної форми різних розмірів, наприклад, 800x800 мм. Кількість рам звичайно в межах 10-60, а поверхня фільтрування від 2 до 140 м2. Товщина рами - 15-45 мм. Порожнеча рами дозволяє використовувати її також для намиву на фільтрувальну перегородку допоміжних фільтрувальних матеріалів, наприклад, діатоміту для тонкого фільтрування виноматеріалів і пива.

Рамні фільтри-преси прості за конструкцією, надійні в роботі, мають розвинену поверхню фільтрування. Недолік цих фільтрів - труднощі обслуговування й нераціональні втрати часу на допоміжні операції.

Високопродуктивні фільтр-преси оснащені гідравлічними або електромеханічними пристроями, що затискають. На фільтрах незначної потужності ( до 10 м3/год) найпоширеніші механічні пристрої, що затискають.

Фільтри безперервної дії

Фільтри безперервної дії більш ефективні, тому що працюють без витрат часу на допоміжні операції, усі етапи фільтрування можливо автоматизувати.

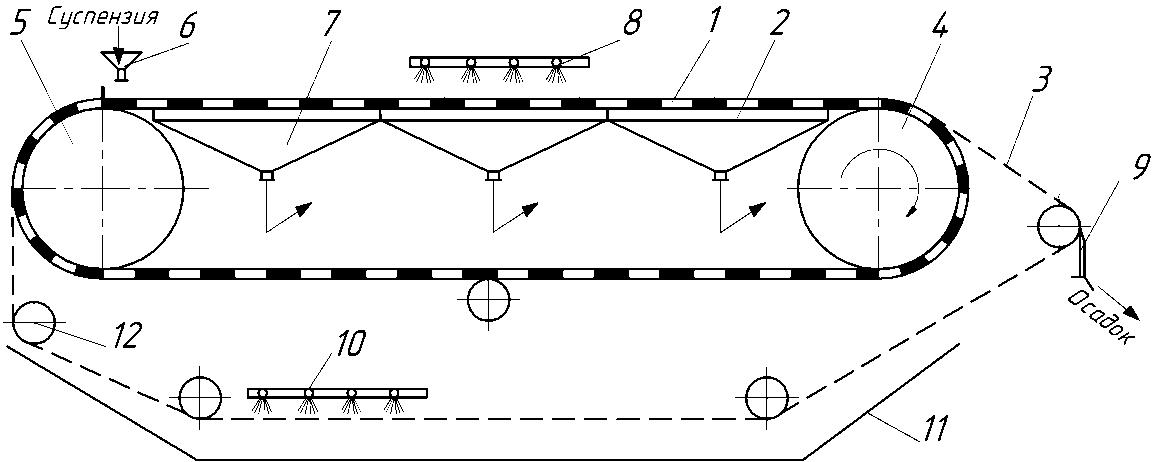

Стрічковий вакуумний фільтр.

Фільтрувальний елемент у цьому фільтрі (мал. 73) – стрічка 3. Вона рухається із дренажною стрічкою (сіткою) 1 між двома барабанами 4 і 5, а в зоні фільтрування – також по столу 2. Стіл з'єднано з вакуумними камерами 7, у ньому є канавки, які збігаються з отворами дренажної стрічки. Стіл також згинає краю стрічки, надаючи її жолобоподібну форму.

Суспензія через патрубок 6 надходить на фільтрувальну стрічку, і проходить усі стадії фільтрування – фільтрування через шар осаду, промивання осаду й відкачування фільтрату. Осад відскрібається зі стрічки ножем 9. Після цього фільтрувальна стрічка надходить у корито 11 для промивання.

Стрічкові вакуумні фільтри використовуються для поділу таких суспензій, які швидко осідають. Тонкий шар осаду дозволяє якісно його промивати.

Недолік такого фільтра – складність регулювання положення стрічки, тому що потрібно збіг отворів стрічки й канавок стола. Крім цього, стрічкові фільтри займають більші виробничі площі.

Рис. 73. Стрічковий вакуумний фільтр: 1 – дренажна стрічка; 2 – стіл; 3 – стрічка фільтрувальна; 4, 5 – приводний і натяжний барабани; 6 – патрубок подачі суспензії; 7 – вакуумні камери; 8 – відділення промивання осаду; 9 – ніж; 10 – відділення промивання (регенерації) фільтрувальної стрічки; 11 – корито; 12 – ролики.

|

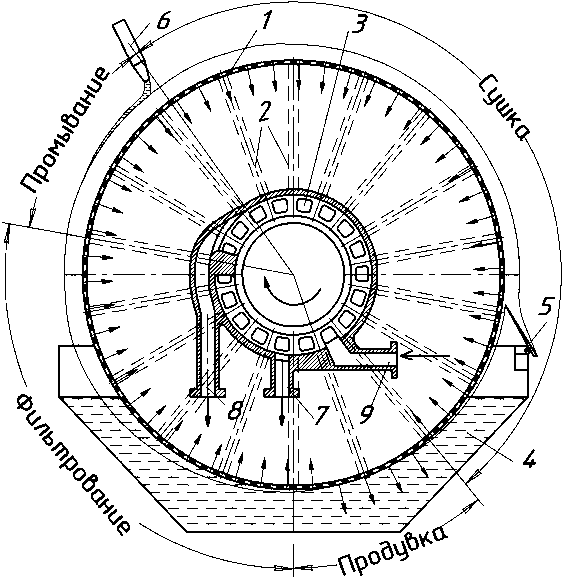

Барабанний вакуум-фільтр.

Барабанні вакуумні фільтри використовуються в цукровому виробництві, а також для поділу дріжджових і інших суспензій.

Рис. 74. Барабанний вакуумний фільтр: 1 – корпус; 2 - барабан; 3 - пристрій для промивання осаду (труба з отворами); 4 - система розподільних труб; 5, 6 – розподільні головки; 7 - привод барабана; 8 – корито. |

Принцип дії барабанний вакуум-фільтра такий. Перфорирований барабан частково занурений у суспензію й обертається з невеликою швидкістю (мал. 74). На барабан іноді одягають фільтруючий матеріал. Усередині барабана створюється знижений тиск, і часточки суспензії затримуються на його стінках у вигляді шару вологого осаду. При обертанні барабана з осаду забирається волога, після цього осад промивається, і знову забирається волога (стадія просушки). Частково просушений осад знімається з барабана ножем, після цього в барабані створюється підвищений тиск, завдяки чому отвору барабана й пори фільтруючого матеріалу остаточно очищаються від осаду.

Рис. 75. Схема фільтрування в барабанному вакуум-фільтрі: 1 - барабан; 2 - перегородки; 3 - розподільна головка; 4 - корито; 5 - ніж для зрізання осаду; 6 - пристрій промивання осаду; 7, 8 — труби для відкачки фільтрату й промивної води; 9 — труба для подачі стисненого повітря. |

Розподільні диски підключені до трубопроводів для відводу фільтрату й промивних вод, і для підведення стисненого повітря.

Барабан опирається двома цапфами на підшипники, установлені поза корпусом фільтра. Приводиться в рух від привода 7, який складається із двигуна, редуктора й зубчастої передачі.

До 35 % поверхні барабана занурене в корито із суспензією. При обертанні барабана отвори рухомого диску послідовно з'єднують секції з патрубками для фільтрату й промивної води.

Кожна секція послідовно проходить зони (мал. 75): фільтрування; промивання; сушіння; зняття осаду й продувка. В останній зоні в секцію барабана подають стиснене повітря, осад спушується й знімається із тканини ножем.

У верхній частині корпуса над барабаном розташований ряд труб 6, по яких до поверхні барабана подасться вода для промивання осаду.

Відфільтрований осад знімає ніж. Якщо шар осаду тонкий – його знімають проволокою. Мажучі і липкі осади знімають валиком.

Якщо на поверхні осаду виникають тріщини – зменшується вакуум і продуктивність фільтра. Тому використовуються пристосування для затирання тріщин і промивання осаду через полотно. Для додаткового видалення вологи з осаду використовують віджимні валики й спеціальні вібратори.

Звичайно барабанні вакуум-фільтри мають поверхня фільтрування до 40 м2, діаметр барабана 1 - 3 м, довжину від 0,5 до 4 м. Барабан робить від 0,1 до 3 обертів за хвилину.

Для фільтрації колоїдних і легких речовин служать вакуум-фільтри барабанного типу з намивною, зернистою або волокнистою фільтруючою поверхнею. Для нанесення цього шару ванну фільтра попередньо заповнюють рідиною з допоміжною фільтруючою речовиною. При включенні фільтра в роботу на його поверхню наноситься фільтруючий шар товщиною 25 - 50мм. Для видалення осаду служить пересувний ніж з гострим лезом, який знімає разом з осадом дуже тонкий шар намитого шару фільтруючої перегородки.