- •5.4. Обладнання для фільтрування

- •Розділ 5 обладнання для механічної переробки сировини й напівфабрикатів поділом

- •1. Обладнання для подрібнення харчових матеріалів

- •1.1. Обладнання для подрібнення

- •1.2. Обладнання для диспергировання емульсій

- •1.3. Протиральні машини

- •2. Обладнання для поділу харчових продуктів різанням

- •2.1. Загальні відомості

- •2.2. Класифікація обладнання для різання

- •2.3. Різальні машини для додання продукції заданої форми

- •2.4.Машини для середнього й дрібного подрібнення

- •3. Обладнання для поділу сипучих сумішей

- •3.1. Способи поділу сипучих сумішей

- •3.2. Повітряні сепаратори

- •Пневматичний сепаратор р3-бсд.

- •3.3. Ситові сепаратори.

- •Обладнання для поділу продуктів подрібнення

- •3.5. Фрикційні сепаратори

- •3.6. Магнітні сепаратори

- •Обладнання для виділення рідкої фракції пресуванням

- •5. Обладнання для поділу неоднорідних дисперсійних систем

- •5.1. Типи неоднорідних систем.

- •5.2. Обладнання для поділу неоднорідних систем у гравітаційному полі

- •5.3. Обладнання для поділу дисперсних систем у відцентровому полі

- •Обладнання для фільтрування

5.3. Обладнання для поділу дисперсних систем у відцентровому полі

Центрифуги

Центрифуги – машини, у яких поділ неоднорідних систем відбувається в полі дії відцентрових сил.

Основний робочий орган центрифуги - барабан, який обертається з великою швидкістю на вертикальному або горизонтальному валу. Під дією відцентрових сил часточки з більшою щільністю осідають на стінках барабана.

Залежно від принципу поділу бувають відстійні й фільтруючі центрифуги. Стінки барабана відстійних центрифуг суцільні. У фільтруючих центрифугах стінки барабана перфоровані й на внутрішній поверхні встановлюються фільтруючі перегородки (наприклад, із тканини).

Інтенсивність поділу при центрифугуванні визначається фактором поділу, який показує, на скільки дія відцентрових сил перевищує дія сил тяжіння:

(4.9)

(4.9)

де ω - кутова швидкість обертання; R - радіус обертання, м; g – прискорення сил земного тяжіння, м/с2;

Відповідно до цього розрізняють тихохідні центрифуги (Fr<1000), нормальні (1000<Fr<3500) і швидкохідні (Fr>3500).

По режиму роботи центрифуги можуть бути періодичної й безперервної дії.

Центрифуги широко використовуються в цукровому виробництві для поділу утфеля, для зневоднювання крохмалю в крахмало-патоковому виробництві, відділення шквари від жирової фракції в м'ясопереробному виробництві; у лініях виробництва молочного цукру, казеїну й ін.

За розташуванням валу, на якому розміщується барабан, розрізняють горизонтальні, похилі й вертикальні центрифуги. Найпоширеніші в промисловості вертикальні центрифуги. Вал ротора цих центрифуг може мати опори внизу, або підвішуватися.

Відстійні центрифуги застосовуються для поділу емульсій і суспензій. Якщо в барабан, який обертається, подавати емульсію, яка складається, наприклад, з води із крапельками жиру, то вона утворює кільцевий шар, товщина якого відповідає товщині виступу на барабані. Жир, як більш легкий компонент, утворює внутрішнє кільце. Відводячи рідину, відповідно із внутрішнього й зовнішнього кільця, ми розділяємо систему.

При поділі суспензії тверді частки під дією відцентрової сили переміщаються в радіальному напрямку до стінок барабана й утворюють шару осаду. Процес центрифугування в цьому випадку складається із двох періодів: осідання твердої фази й ущільнення осаду. При ущільненні осаду проходить витиснення з нього рідкої фракції до рівноважної вологості, яка визначається утвореним тиском і структурою системи. Тривалість ущільнення осаду й витиснення з нього рідини значно перевищує тривалість осадження часточки.

Відстійні центрифуги можуть бути з ручним і механізованим розвантаженням осаду.

Фільтрувальні центрифуги застосовуються для поділу суспензій, які мають кристалічну дисперсійну фазу з метою одержання опадів з мінімальним змістом рідини й для зневоднювання твердих не текучих матеріалів. Суспензія надходить у барабан і дисперсійна фаза під дією відцентрової сили утворює на фільтруючій поверхні барабана шар осаду. Рідка фаза проходить крізь пори осаду й отвору фільтруючої перегородки, після чого віддаляється із центрифуги. Шар осаду безупинно росте, поки в системі буде втримуватися тверда фаза. Далі проходить ущільнення осаду, а потім механічне осушення осаду, коли з його пор виділяється рідина й туди проникає повітря.

Центрифуги періодичної дії.

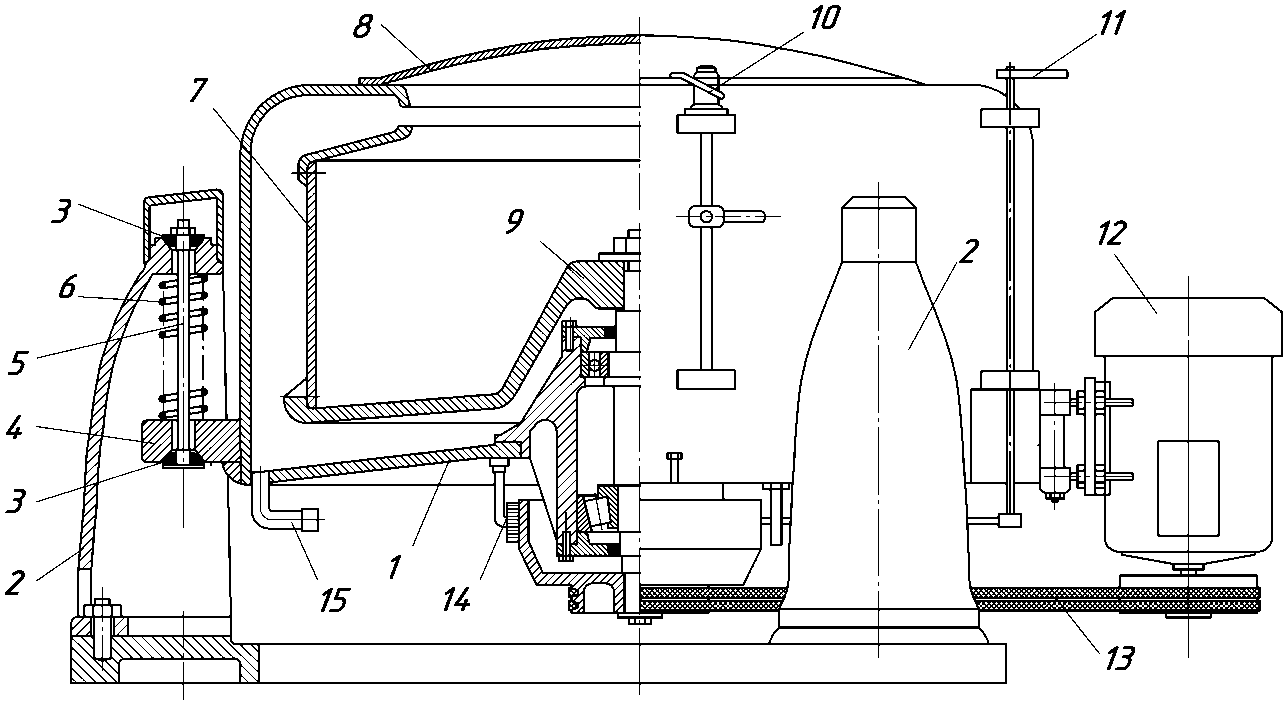

Вертикальна триколонна центрифуга періодичної дії, фільтрувальна, з ручним розвантаженням осаду, показана на мал. 56. Центрифуга використовується для відділення молочного цукру, дріжджового осаду, знежирення шквари, зневоднення крохмалю й ін.

Корпус 1 центрифуги з кожухом, приводом і барабаном 8 за допомогою трьох припливів 4, які розташовано під кутом 120̊, закріплений підвісами 5 на трьох колонах 2. Колони змонтовані на фундаментній плиті. Підвіси по обидва боки мають сферичні головки 3, які опираються на сферичні головки колон і припливів корпуса. Куляста поверхня підвісів із пружинами 6 забезпечує можливість самоустановки корпуса при обертанні барабана й гасить вібрації. Тому ці центрифуги малочутливі до нерівномірного завантаження барабана.

Перфорований барабан центрифуги кріпиться на вертикальному валу за допомогою маточини 9. Конусоподібна форма маточини сприяє рівномірному розміщенню матеріалу в барабані. Дно барабана суцільне.

Електродвигун 12 через відцентрову муфту й клинопасову передачу передає обертання валу. Барабан розміщається в корпусі, який оснащений відкритою кришкою 8. При відкритій кришці центрифуга не включається. Нижня частина корпуса призначена для збору фільтрату, який приділяється через нижній патрубок 15.

Рис. 56. Триколонна фільтруюча центрифуга: 1 - корпус; 2 - колона; 3 - сферична головка; 4 - приплив; 5 - підвіс; 6 - пружина; 7 - барабан; 8 - кришка; 9 - маточина барабана; 10 – затискач кришки; 11- рукоятка механізму гальмування; 12 - електродвигун; 13 – пасова передача; 14 - гальмо; 15 – патрубок. |

При фільтруванні суспензій внутрішню перфоровану поверхню барабана покривають дренажною сіткою й фільтрувальною тканиною. Суспензія подається при обертанні барабана через отвір у кришці. Після повного осідання часточок суспензії осад промивається, збезводнюється, і вивантажується вручну після зупинки центрифуги через верхню горловину барабана.

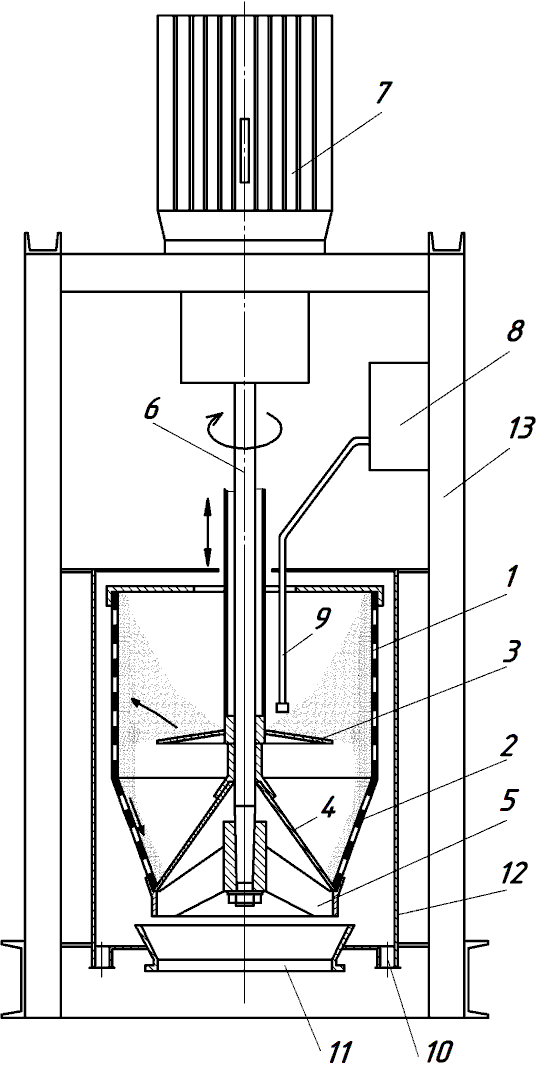

Саморозвантажна підвісна центрифуга використовується для поділу суспензій, які вимагають короткого циклу центрифугування, найбільше часто використовується для поділу утфеля на цукрових заводах.

Усі обертові органи цієї центрифуги підвішені на валу привода 7, який закріплено на стійках 13 (мал. 57)

На валу 6 за допомогою маточини з ребрами 5 закріплений барабан 1, розподільний диск 3 і конус 4. При досягненні барабаном необхідної частоти обертання (≈ 3000 об/хв), на розподільний диск із труби 9 подають суспензію, яка під дією відцентрової сили розпорошується на барабан і рівномірно розподіляється по його стінках. Рідка фаза фільтрується через шар осаду, проходить через отвори барабана й приділяється через патрубок 10. Після зупинки барабана спеціальним пристроєм (на схемі не показане) піднімають конус 4, і осад самопливом вивантажується в патрубок 11.

Рис. 57. Саморозвантажна підвісна центрифуга: 1 – перфорований барабан; 2 – конічна частина барабана; 3 – диск; 4 – конус; 5 – маточина з ребрами;6 – приводний вал; 7 – привод; 8, 9 – дозатор і труба подачі суспензії й промивної рідини; 10, 11 - патрубки відводу фільтрату й осаду; 12 - кожух; 13 – стійки. |

Якщо необхідно промити осад, то після завершення фільтрування барабан не зупиняють, а на осад із труби 9 подають рідину, що промиває. Після отжима рідини барабан зупиняють, піднімають конус і відводять осад. Після відводу осаду аналогічним образом проводять очищення стінок барабана.

Перевагами такої конструкції є те, що привод центрифуги не піддається корозії, тому що його верхнє розташування усуває випадковий контакт із рідиною; осад приділяється легко й швидко без додаткових пристроїв.

Недолік – втрати часу на часту зупинку барабана для відводу осаду й нераціональні витрати енергії на частий розгін барабана.

Продуктивність центрифуг періодичної дії розраховують по формулі:

(кг/год) (4.11)

(кг/год) (4.11)

де α - коефіцієнт завантаження барабана;

Vб – місткість барабана, м3;

ρ – густина суміші, що завантажується, кг/м3;

τц – тривалість центрифугуваня, хв;

τn – тривалість допоміжних операцій, хв.

Визначення потужності центрифуги періодичної дії.

Максимальна потужність необхідна в момент пуску, коли енергія витрачається на подолання інерції барабана й маси матеріалу, які необхідно привести в обертання.

Потужність, яка витрачається на подолання інерції маси барабана:

кВт (4.13)

кВт (4.13)

де mб – маса барабана, кг;

ω – кутова швидкість, с-1;

Rб – радіус барабана, м;

τn – тривалість пускового періоду, с.

Потужність, яка витрачається на подолання інерції завантаженої в барабан маси:

кВт (4.14)

кВт (4.14)

де rср – середній радіус кільця рідини в барабані, м.

Крім того, потужність розходиться на подолання тертя барабана об повітря й в підшипниках.

Потужність, яка витрачена на тертя барабана об повітря:

(4.15)

(4.15)

де: ρ – густина повітря, кг/м3;

F – бічна поверхня барабана, м2;

Потужність, яка витрачається на тертя в підшипниках:

кВт (4.16)

кВт (4.16)

де mс - маса завантаженої в барабан суміші, кг;

ωв – окружна швидкість цапфи вала, м/с;

f - коефіцієнт тертя (f = 0,1-0,7)

Сумарна потужність із обліком к.к.д. передач становить:

кВт (4.17)

кВт (4.17)

де η - коефіцієнт корисної дії привода машини.

Центрифуги безперервної дії

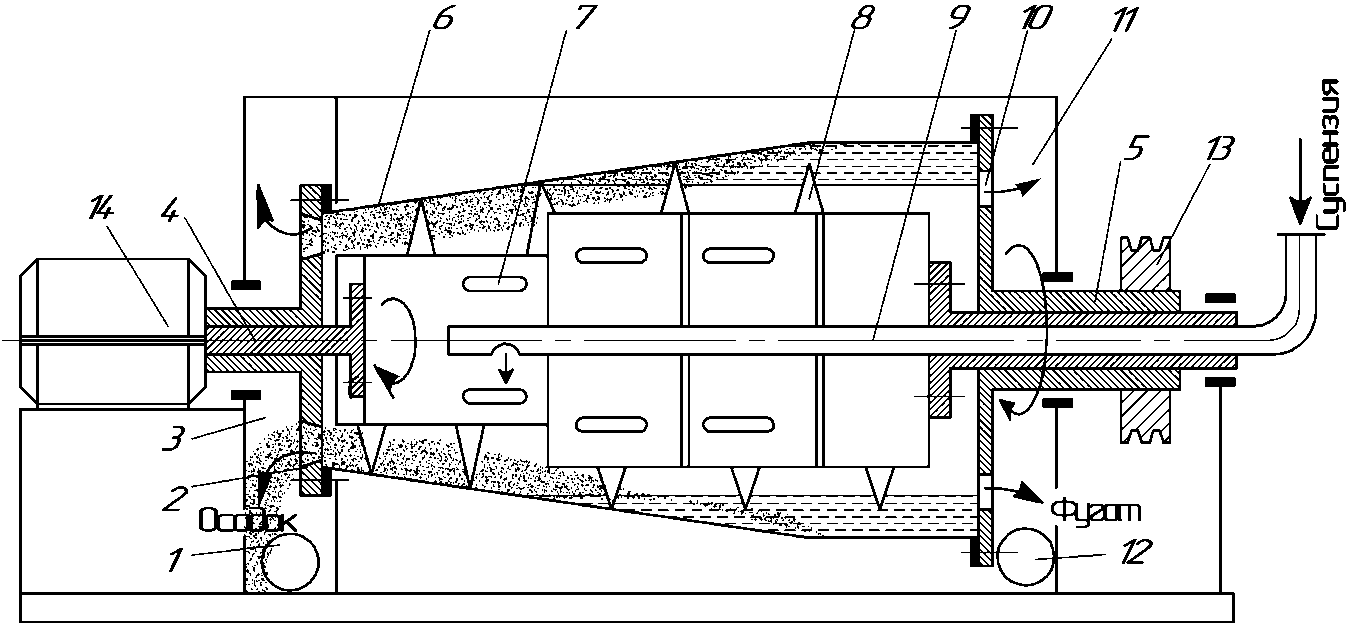

Відстійна центрифуга зі шнековим вивантаженням осаду називається декантером.

Рис. 58. Самовивантажуюча центрифуга зі шнековим вивантаженням осаду: 1, 12 – патрубки відводу осаду й фугата; 2, 10 – отвори вивантаження осаду й фугата; 3, 11 – камери нагромадження осаду й фугата; 4, 5 – внутрішній і зовнішній вали; 7 – отвір для суспензії; 8 – шнек; 9 – труба; 13 – шків ремінної передачі; 14 – редуктор. |

У корпусі центрифуги (мал. 58 ) на валах 4 (внутрішній) і 5 (зовнішній) закріплені конічний барабан 6 і пустотілий шнек 8. Вал 5 з барабаном 6 одержують рух від шківа 13. Рух через зовнішній вал передається планетарному редуктору 14, який зменшує частоту обертання вихідного з нього внутрішнього вала зі шнеком. У підсумку барабан і шнек обертаються в одну сторону, але шнек має частоту обертання на 1-2 % менше, ніж барабан. Завдяки цьому він транспортує осад, що накопичується на стінках барабана.

У шнек по трубі 9 подається суспензія, і через вікна 7 потрапляє в барабан. Тверді часточки мають більшу щільність, тому вони осідають на стінках барабана. Осад транспортується шнеком до отвору 2, вивантажується в камеру 3 і приділяється через патрубок 1. Освітлена рідина (фугат) попадає через отвори 10 у камеру 11, і приділяється через патрубок 12.

Розташування отворів 11 для відводу фугата змінює коефіцієнт заповнення барабана. Чим ближче вони до осі обертання, тим більше ступінь заповнення, продуктивність центрифуги збільшується, але вологість осаду також стане більшою.

Подібні центрифуги (декантери) використовують у виробництві крохмалю при його відділення від крохмального молока; для відділення рідини від шквари на м'ясопереробних підприємствах; посвітління фруктових соків і пива; очищення стічних вод.

Продуктивність центрифуги зі шнековим розвантаженням осаду визначається по формулі:

,

м3/год

(4.12)

,

м3/год

(4.12)

де Dсл, Lcл - відповідно діаметр і довжина зливального циліндра, м.

При обертанні ротора рідина утворює внутрішнє кільце, товщина якого визначається положенням зливальних отворів на торцевих стінках ротора. Внутрішній діаметр кільця визначає діаметр і довжину зливального циліндра.

ρМ, ρФ – щільність відповідно твердих часточок і дисперсійної фази, кг/м3;

d - мінімальний розмір часточок, по яких проходить поділ, м;

n – частота обертання ротора, хв-1;

- в'язкість середовища, Пас.

Рис. 59. Пульсуюча центрифуга: 1 – барабан; 2 – диск; 3 – поршень; 4 – пустотілий вал; 5 – труба подачі суспензії; 6 – труба подачі промивної рідини; 7 – привод. |

У цій центрифузі суспензія подається через трубу 5 (мал. 59), і під дією відцентрових сил відкидається до стінок перфорованого барабана 1. Барабан приводиться в рух від привода 7 через пустотілий вал 4.

На внутрішній поверхні барабана накопичується осад. Рідина, просочуючись через осад, фільтрується, проходить через отвори барабана й приділяється.

Усередині барабана перебуває диск 2, який з'єднано з поршнем 3. Поршень розміщено усередині пустотілого вала 4.

Поршень обертається разом з барабаном, і періодично робить зворотно-поступальний рух, приводячи в рух диск (хід поршня – до 50 мм). При русі диска осад поступово виводиться з барабана.

Іноді потрібно додатково промити осад. Для цього через трубу 6 подають рідину, що промиває.

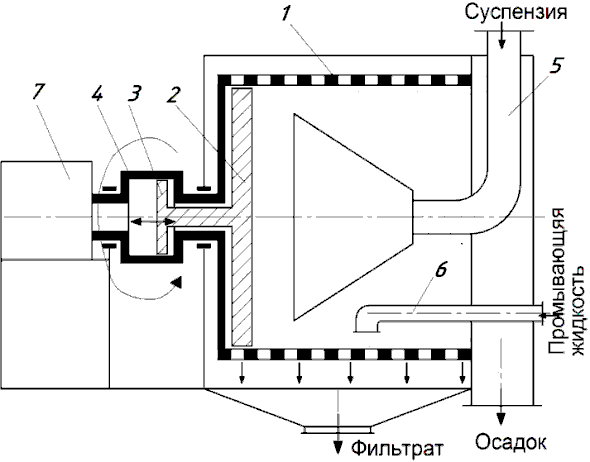

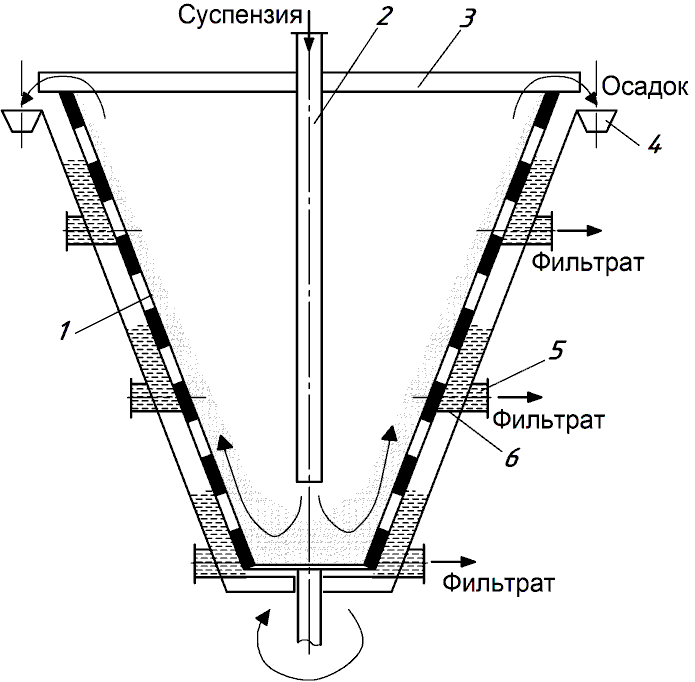

Фільтрувальна центрифуга з відцентровим вивантаженням осаду має конусний перфорований барабан 1 (мал. 60). Суспензія подається по трубі 2, відкидається до конічних стінок і підніметься по них нагору. На стінках осідає осад, через який фільтрується рідина.

Рис. 60. Фільтруюча центрифуга з відцентровим вивантаженням осаду: 1 – барабан; 2 – труба подачі суспензії; 3 – кришка; 4 – ринва для осаду; 5 – патрубки відводу фільтрату; 6 – перегородки. |

Концентрація сухих речовин в осаді збільшується при його русі нагору, і ступінь очищення фільтрату, відведеного з верхньої частини барабана, буде вище. Тому по висоті барабана встановлюють кілька патрубків для відводу фільтрату.

Сепаратори

Це апарати, призначені для поділу емульсій і освітлених тонких суспензій під дією відцентрових сил.

Вони відрізняються від центрифуг тим, що усередині ротора барабана перебувають конічні тарілки, які розділяють суміш на ряд тонкошарових потоків. Це зменшує шлях осадження часточок і збільшує поверхню осадження.

Сепаратори застосовуються для очищення й нормалізації молока; виділення пекарських і кормових дріжджів; відділення сиру від сироватки; зневоднення тваринного жиру й поділ крові; освітлення вина, соків.

За технологічним призначенням розрізняють:

- сепаратори – роздільники ( для поділу емульсій);

- сепаратори – очисники ( для відділення твердих часток);

- комбіновані сепаратори.

Сепаратори-роздільники призначені для поділу емульсій на фракції й концентрування дисперсійної фази.

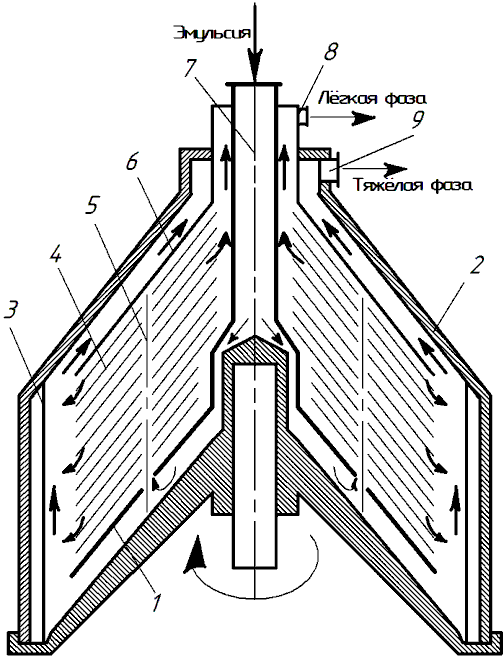

Поділ емульсії відбувається в просторі між тарілками 4 (мал. 61), які закріплено в барабані 2. Частота обертання барабана може перевищувати 5000 об/хв.

Емульсія подається по трубі (пустотілому валу) 7 під нижню тарілку 1. Нижня тарілка приварена до труби. З під нижньої тарілки емульсія попадає в канали 5, які утворені отворами в пакеті тарілок 4, і розподіляється в просторі між тарілками. Під дією відцентрової сили емульсія відкидається до стінок барабана. Але фаза з меншою щільністю (наприклад, молочні вершки) витісняється фазою більшої щільності до осі барабана. Як аналогічний процес можна привести процес поділу молока в поле гравітаційних сил - через певний час вершки спливуть нагору ємності із продуктом. Тому що емульсія подається й розділяється в сепараторі безупинно, легка фаза накопичується й піднімається по каналу між тарілками й трубою, і приділяється через патрубок 8. Важка фаза піднімається уздовж стінок барабана, рухається над верхньою тарілкою 6, і приділяється через патрубок 8.

Рис. 61. Схема сепаратора-роздільника: 1 – нижня тарілка; 2 - барабан; 3 - перегородка; 4 – пакет тарілок; 5 – канал з отворів у тарілках; 6 – верхня тарілка; 7 – труба (пустотілий вал) подачі емульсії; 8 – патрубок відводу легкої фази; 9 – патрубок відводу важкої фази. |

Зазор між тарілками вибирається з умови вільного проходу часточок внутрішньої фази емульсії. Слід урахувати, що при більших зазорах потік рідини турбулізуються, що ускладнює поділ емульсії й збільшує витрати енергії на поділ.

При роботі сепаратора між тарілками накопичуються нерозчинені часточки. Вони створюють великий опір руху емульсії, зменшуючи продуктивність. Тому сепаратор періодично розбирається й тарілки промиваються.

Перед подачею в сепаратор продукт по можливості підігрівають – при цьому значно зменшується в'язкість, як результат – менші витрати енергії й більш тривалий час роботи сепаратор без очищення.

Більш детально розглянемо конструкцію сепаратора на прикладі сепаратора вершковіддільника ОСП-3М.

Рис. 62. Сепаратор-вершковіддільник ОСП-3М. |

Основні частини сепаратора змонтовано на станині 1. У верхній частині станини на вертикальному валу 6 розміщений барабан 4. У барабані розміщений пакет тарілок. Барабан закрит кришкою 2, на як гайка 12 8 закріплено устройство, що приемно-отводящееКришка притиснуто до станини двома притискними планками 11. На стінці чаші розташовано 2 ручних гальма 10 для швидкої зупинки барабана, а також два гвинти 11, які втримують барабан від провертання під час розбирання й складання.

В нижньої частини станини розміщений приводний механізм, який складається з вертикального 6 і горизонтального 5 валів. Горизонтальний вал одержує рух від двигуна через фрикційну муфту, і через зубчасту передачу 7 передає рух вертикальному валу. Для показань частоти обертання барабана використовується тахометр 8 (приєднаний до горизонтального вала). Усередину станини заливаю масло для змащення приводного механізму. Рівень масло контролюють по покажчикові рівня 9.

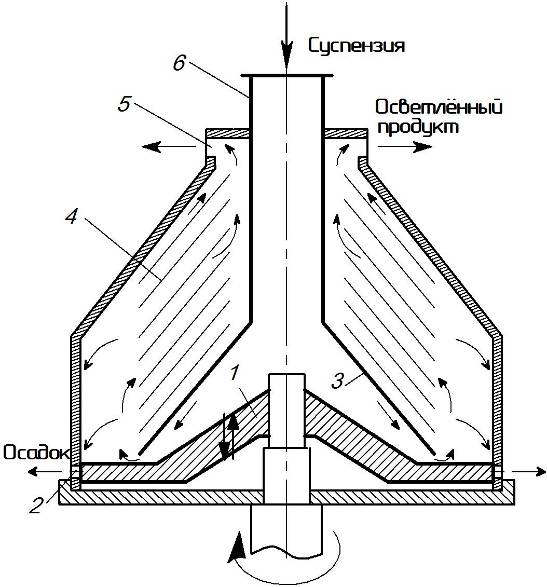

Сепаратори-очисники призначені для виділення твердих часточок з рідини. Тарілки цих сепараторів не мають отворів. Суспензія проходить під нижньою тарілкою до стінки барабана й направляється в міжтарілочний простір. Часточки, щільність яких більше, чим освітленої рідини, переміщаються під дією відцентрових сил у напрямку стінки барабана, і там накопичуються, утворюючи шар осаду. Інші тверді часточки виділяються в міжтарілочному просторі. Тому периферійний простір між пакетом тарілок і стінкою барабана в сепараторах-освітлювачах більше, ніж у сепараторах-роздільниках. Прояснена рідина переміщається між тарілками в напрямку осі барабана й через спеціальний пристрій безупинно приділяється із сепаратора. Осад може бути вивантажений при зупинці сепаратора або за допомогою спеціальних пристроїв без зупинки барабана.

Залежно від характеру розвантаження твердої фракції розрізняють сепаратори періодичного, безперервного й пульсуючого дії.

У сепараторах періодичної дії осад після розібрання барабана вивантажується вручну.

Сепаратор-очисник безперервної дії. Тверда фракції вивантажується під дією відцентрової сили із сопів, які рівномірно розміщені по окружності барабана (мал. 63). У цих сепараторах обов'язково повинна бути рухомість осаду в соплах. Суспензія по каналу 6 надходить під нижню тарілку 3, розподіляється між тарілками 4, і розділяється. Важкі часточки концентруються близько стінок барабана, надходять у канал 2 і приділяються у вигляді концентрованої суспензії через отвори 1. Легка очищена фаза витісняється до центру барабана й відводяться через отвір 5.

У сепараторі-очиснику пульсуючого дії тверда фракція вивантажується періодично, у міру нагромадження осаду. Днище барабана в цьому сепараторі (мал. 64) виконане у вигляді поршня 1, який періодично опускається на короткий проміжок часу ( до 0.2 сек.), і відкриває щілини 2 у корпусі барабана. При відкритій щілині осад під дією відцентрової сили віддаляється.

Такі сепаратори найчастіше використовують для очисти молока від твердих часточок

Рис.63. Сепаратор- освітлювач безперервної дії.

1 – отвір;2- канал відведення осаду; 3 – нижня тарілка; 4 – тарілки; 5 – патрубок відведення освітленої фази; 6 – труба подачі суспензії.

Рис.63. Сепаратор- освітлювач пульсуючої дії.

1 – пульсуюче днище барабану; 2- щілина відведення осаду; 3 – нижня тарілка; 4 – тарілки; 5 – патрубок відведення освітленої фази; 6 – труба подачі суспензії.

|

|

Крім барабану, усі конструкції сепараторів мають корпус із приводом, приймальні, що й відводять пристрої, які можуть бути відкритими, напівзакритими й герметичними. У пристроях відкритого типу подача вихідної рідини й відвід фракцій виконують відкритим потоком, а приділяються рідинні фракції під тиском по закритих патрубках. У сепаратор з герметичним прийомно-відвіднимим пристроями процес сепарування, подача и відведення продукту проводиться без доступу повітря.

Гідроциклони й циклони

Поле відцентрових сил може бути утворене не тільки при обертанні робочого органу центрифуги або сепаратора, а й при організації обертового руху потоку рідини або газу в нерухомому апараті. Ці апарати називають гідроциклонами й циклонами. Гідроциклони використовуються для очищення стічних вод, поділ і згущення суспензії в крахмало-патоковому й виноробному виробництвах.

Рис.65. Гідроциклон: 1 - патрубок подачі суспензії; 2 - циліндрична частина; 3 - конічна частина; 4 - патрубок відводу осаду; 5 – патрубок; 6 – камера; 7 – патрубок відводу проясненої рідини. |

Гідроциклон складається з короткої циліндричної 2 (мал. 65) і довгої конічної 3 частин. Суспензія по тангенціально спрямованому патрубкові 1 надходить у гідроциклон по дотичній, починає обертатися навколо центральної труби. Тверді часточки під дією відцентрової сили відкидаються в крайні шари рідини й рухаються разом з нею по спіралі вниз уздовж стінок гідроциклону. У конічній частині часточки концентруються, і згущена суспензія приділяється через патрубок 4. Очищена рідина, продовжуючи обертання, зміщається до осі, піднімається нагору, через патрубок 5 потрапляє в камеру 6 і приділяється через патрубок 7.

Відцентрова сила, що діє на часточку в гідроциклоні:

де ω - окружна швидкість обертання рідини, м/с; R - радіус обертання часточки, м.

Як видне з формули, при зменшенні радіуса гідроциклону росте рушійна сила поділу, яка дозволяє збільшити швидкість осадження. Тому, для посвітління суспензій часто використовують гідроциклони маленького діаметра ( до 20 мм), які поєднують у паралельнопрацюючі групи. Ступінь очищення регулюється шляхом зміни глибини занурення патрубка 5, або зміною діаметра патрубка 4.

Для збільшення строку експлуатації внутрішню поверхню гідроциклонів покривають зносостійкими матеріалами.

Рис.66. Циклон: 1- корпус; 2 – патрубок подачі; 3 – конічна частина; 4 – патрубок відводу твердих часточок; 5 - патрубок відводу очищеного газу. |

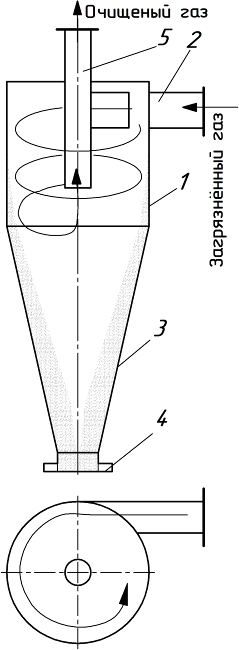

Циклони використовуються для поділу газових неоднорідних систем від твердих часточок, для очищення повітря від пилу. Широко використовуються в борошномельному виробництві, при виробництві сухого молока, висушуванні продуктів – скрізь, де повітря забруднюється дрібними часточками й пилом. Екологічні норми й умови охорони праці не допускають запилення повітря. При певній концентрації запалі-повітряна суміш вибухонебезпечна.

Порівняно з гідроциклонами, циклони мають більші розміри (висотою до 3 м, діаметром до 0,5 м), і більш довгу циліндричну частину. Їхнім також при необхідності поєднують у паралельно працюючі групи.

У циліндричний корпус 1 циклону (мал. 66) через патрубок 2 з великою швидкістю надходить запилений газ. Патрубок розміщений тангенціально циліндричному корпусу, тому газ починає інтенсивно обертатися в корпусі. При цьому виникає відцентрова сила, яка відкидає часточки до стінок корпуса. При ударі об стінку часточки втрачають швидкість, падають у конічну частину 3 циклону, і віддаляються через патрубок 4. Очищений газ відводиться в трубу 5.