- •5.4. Обладнання для фільтрування

- •Розділ 5 обладнання для механічної переробки сировини й напівфабрикатів поділом

- •1. Обладнання для подрібнення харчових матеріалів

- •1.1. Обладнання для подрібнення

- •1.2. Обладнання для диспергировання емульсій

- •1.3. Протиральні машини

- •2. Обладнання для поділу харчових продуктів різанням

- •2.1. Загальні відомості

- •2.2. Класифікація обладнання для різання

- •2.3. Різальні машини для додання продукції заданої форми

- •2.4.Машини для середнього й дрібного подрібнення

- •3. Обладнання для поділу сипучих сумішей

- •3.1. Способи поділу сипучих сумішей

- •3.2. Повітряні сепаратори

- •Пневматичний сепаратор р3-бсд.

- •3.3. Ситові сепаратори.

- •Обладнання для поділу продуктів подрібнення

- •3.5. Фрикційні сепаратори

- •3.6. Магнітні сепаратори

- •Обладнання для виділення рідкої фракції пресуванням

- •5. Обладнання для поділу неоднорідних дисперсійних систем

- •5.1. Типи неоднорідних систем.

- •5.2. Обладнання для поділу неоднорідних систем у гравітаційному полі

- •5.3. Обладнання для поділу дисперсних систем у відцентровому полі

- •Обладнання для фільтрування

5. Обладнання для поділу неоднорідних дисперсійних систем

Неоднорідними дисперсійними називають системи, що склавдаються із декількох фаз. Фаза у вигляді дрібних часточок називається дисперсною, або внутрішньою. Фаза, яка оточує часточки називається дисперсійною, або зовнішньою.

5.1. Типи неоднорідних систем.

Рідкі дисперсійні системи.

Суспензія – система із твердою дисперсною фазою й рідким дисперсійним (зовнішнім) середовищем. Приклади – цукровий утфель, крохмальне молоко.

Емульсія - система з рідкою дисперсною фазою й рідким дисперсійним

(зовнішнім) середовищем. Приклади – молоко (дисперсна фаза – рідкі часточки жиру), кондитерські маси.

Піна - система з газової дисперсної фази й рідкого дисперсійного( зовнішнього) середовища. Приклади – кондитерські креми; піни, що виникають при перемішуванні.

Газові дисперсійні системи. Аерозолі.

Пил, дим – тверда дисперсна фаза й газове дисперсійне середовище. Приклад – повітря у виробничому приміщенні, суміш повітря й продукту в ємностях для борошна, сухого молока, крохмалю.

Туман - рідка дисперсна фаза й газове дисперсійне середовище. Приклад – розпилене молоко на стадії висушування в розпилюючій сушарці.

Можуть бути й трифазні дисперсійні неоднорідні системи. Наприклад, при шумуванні в продукті перебувають дріжджові клітки, вода, і пухирці вуглекислого газу.

У багатьох технологічних процесах дисперсійні системи необхідно розділити – наприклад, молоко розділяють на вершки й знежирене молоко; запилене повітря – на чисте повітря й часточки пилу; відділення кліток дріжджів від культивируемой середовища; відділення твердих часточок від вина, соків і інших продуктів; відділення твердих часточок і піни від сатураційного соку при виробництві цукру.

Для поділу неоднорідних систем використовують такі способи:

1. Осадження:

гравітаційне (відстоювання)

відцентрове

2. Фільтрування.

5.2. Обладнання для поділу неоднорідних систем у гравітаційному полі

Процес гравітаційного поділу неоднорідних систем проводять в апаратах, які називаються відстійниками.

Відстійник періодичної дії.

Звичайно це циліндрична ємність. Ємності малих розмірів виготовляють із металевих аркушів; більші ємності (місткістю більш 50 м3 ) іноді виготовляють бетонними.

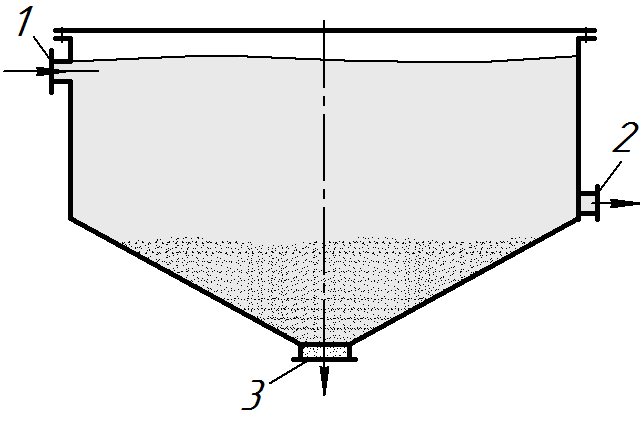

Рис. 50. Відстійник періодичної дії. Патрубки: 1 – введення суспензії 2 – відводу очищеної рідини; 3 – відводу осаду |

Іноді часточки дисперсної фази мають меншу щільність порівняно з дисперсійним середовищем, і спливуть нагору. У такому випадку спочатку відводять зверху концентрований продукт, а потім знизу зливають очищений. Наприклад, такий принцип використовують для очищення жиру від домішок, які мають більшу щільність. При цьому відстійник постачають водяною сорочкою для розплавлювання жиру.

Недолік таких апаратів – низька продуктивність, і втрати часу на додаткові операції заповнення й очищення.

Відстійники напівбезперервної дії

Такі відстійники є більш продуктивними. Їх виготовляють у вигляді металевих або бетонних каналів.

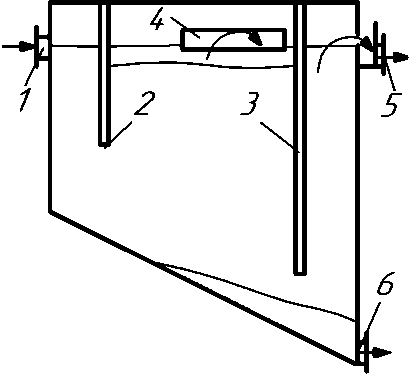

Конструкція відстійника для поділу двофазних систем показана на мал. 51.

Суспензія безупинно подається в патрубок 1. Перегородка 2 рівномірно розподіляє продукт по перетину відстійника. Прояснена рідина безупинно приділяється через патрубок 3. З метою одержання максимального ступеня очищення суспензії перед відвідним патрубком встановлюють перегородку, через яку відводиться верхній, найбільш очищений шар продукту.

Осад відводять періодично, у міру його нагромадження через набір патрубків 5. Великі й більш важкі часточки осідають раніше, і приділяються через патрубки, розміщені на початку відстійника. Найбільш дрібні часточки приділяються наприкінці. Так проводиться розподіл часточок по розмірах.

Рис. 51. Відстійник напівбезперервної дії: 1 – патрубок введення суспензії; 2 – перегородка; 3 – ринва; 4 – патрубок відводу очищеної рідини; 5 – патрубки відводу осаду; 6 – перегородки. |

Рис. 52. Відстійник напівбезперервної дії для трифазних систем: 1 – патрубок введення суспензії; 2, 3 – перегородки; 4, 5 – ринви для відводу легкої фракції (жиру) і води; 6 – патрубки відводу осаду. |

Крім суспензій, подібні відстійники використовуються в консервній промисловості для поділу по розмірах плодів (горох, боби, вишня й ін.).

Шар накопиченої згущеної суспензії при відводі перешкоджає витіканню дисперсійного середовища. Безупинно відводити осад неможливо, тому що при цьому виникають значні втрати продукту, а сам осад буде мати високу вологість.

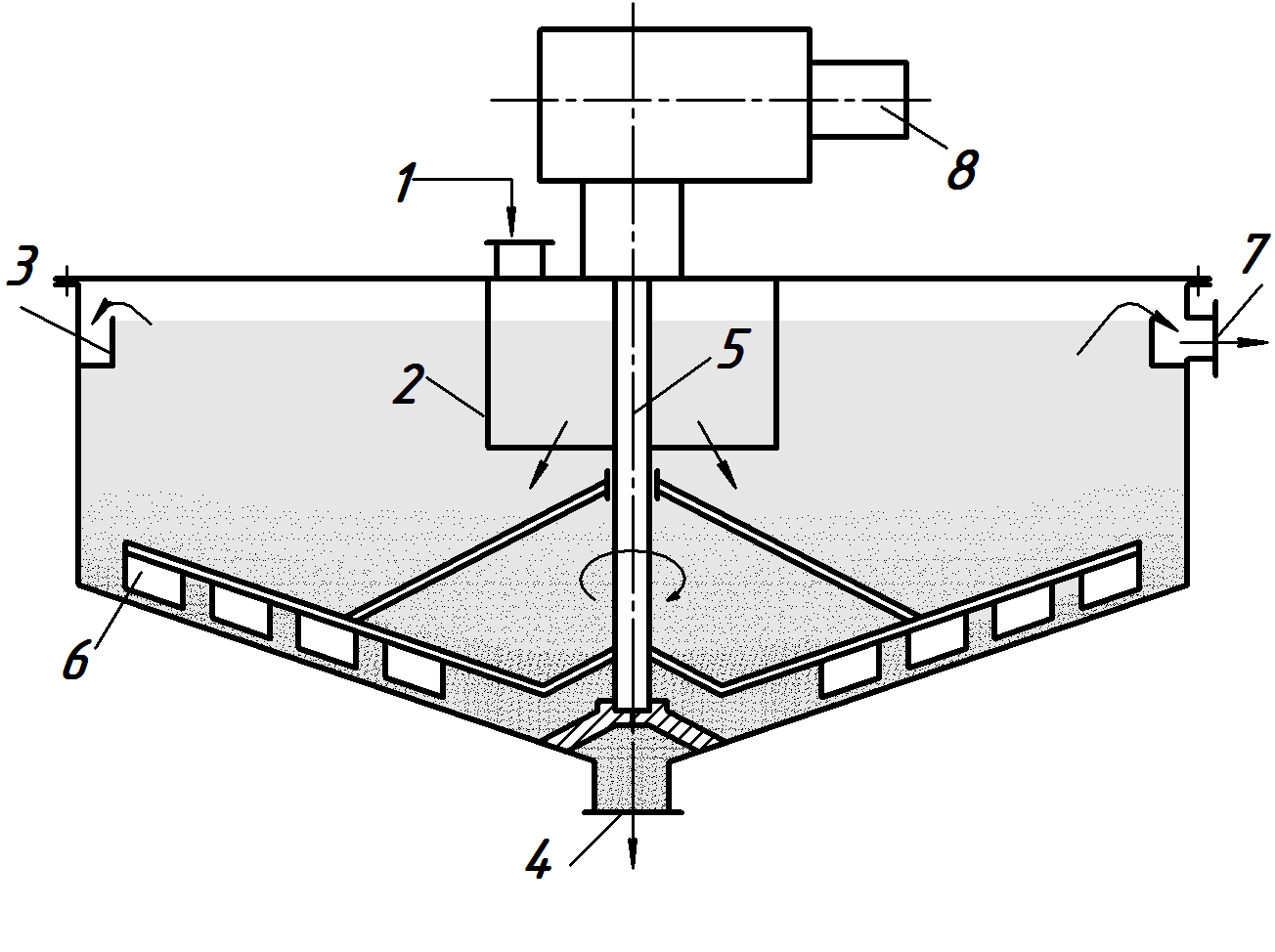

Рис. 53. Відстійник безперервної дії зі шкребками: 1 – патрубок введення суспензії; 2 – труба, що розподіляє; 3 – ринва; 4 – патрубок відводу осаду;5 – вал; 6 – шкребки; 7 – патрубок відводу декантата; 8 – привод вала. |

Відстійники безперервної дії

У цих відстійниках осад і очищена рідина відводяться неперервно. Для цього необхідно, щоб біля патрубка відводу постійно перебував шар осаду, який не дозволяє випливати суспензії.

Відстійник зі шкребками. У ньому є шкребки, які постійно просувають осад до патрубка, що вивантажує.

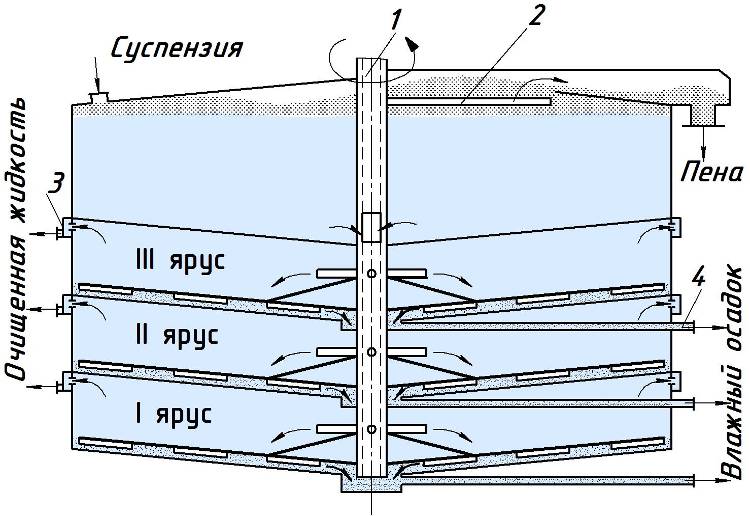

Рис. 54. Багатоярусний відстійник: 1 – вал із гребками; 2 – лопата відводу піни; 3 – ринва для відводу очищеної рідини; 4 – канал для відводу осаду. |

Відстійники займають більшу виробничу площу. Тому для збільшення продуктивності й економії площ застосовують багатоярусні відстійники.

Рис. 55. Відстійник з похилими пластинами: 1 – пластини; 2 – канал, що відводить |

Багатоярусний відстійник.

У багатоярусному відстійнику суспензія подається у верхній ярус (мал. 54), де лопатою 2 може приділятися піна. Після цього суспензія по пустотілому валу 1 розподіляється по ярусах. У кожному ярусі на валу встановлені шкребки, які просувають осад до центру днища, де він безупинно приділяється по каналах 4. Очищена рідина також приділяється безупинно через ринви 3 у верхній частині кожного ярусу.

Недолік такого відстійника – громіздка конструкція.

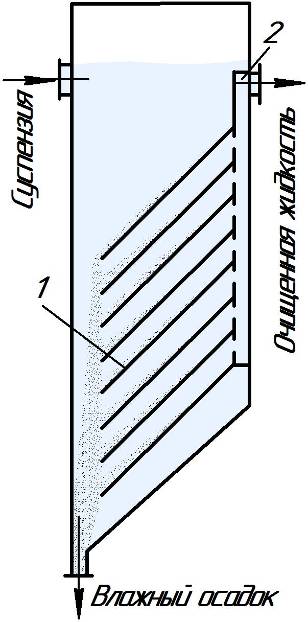

Відстійник з похилими пластинами. Має більш проста конструкцію, без обертових і рухливих робочих органів (мал. 55). У ньому поділ суспензії відбувається в тонких шарах.

Суспензія подається в патрубок 1, і рівномірно розподіляється між пластинами. Часточки осідають на пластини й сповзають униз, збираються товстим шаром і безупинно приділяються. Очищена рідина піднімається нагору між пластинами по каналу 2.

Замість пластин відстійник може бути оснащений конічними тарілками, надягнутими на трубу. Тоді освілена рідина із усіх тарілок попадає в трубу й приділяється.

Відстійник ділиться пластинами на відстійні зони висотою до 100 мм. Пластини розташовані під кутом близько 60̊, щоб часточки суспензії могли вільно сповзати вниз. Відстоювання забруднень у тонких шарах потоку рідини протікає швидко, тому що шлях руху спливаючих або осаджуючих часток набагато менше, ніж у звичайних відстійниках.

При поділі у тонкому шарі (товщина відстійних зон маленькі) режим руху рідини ідеально ламінарний. Це сприяє швидкому осіданню часток.

Продуктивність відстійників.

Продуктивність відстійників розраховується по формулі:

,

,

()

()

де F – площа поверхні осадження, м2; V - швидкість осадження, м/с.

З формули видно, що продуктивність відстійника не залежить від його висоти, а тільки від площі поверхні осідання й швидкості осідання.