- •5.4. Обладнання для фільтрування

- •Розділ 5 обладнання для механічної переробки сировини й напівфабрикатів поділом

- •1. Обладнання для подрібнення харчових матеріалів

- •1.1. Обладнання для подрібнення

- •1.2. Обладнання для диспергировання емульсій

- •1.3. Протиральні машини

- •2. Обладнання для поділу харчових продуктів різанням

- •2.1. Загальні відомості

- •2.2. Класифікація обладнання для різання

- •2.3. Різальні машини для додання продукції заданої форми

- •2.4.Машини для середнього й дрібного подрібнення

- •3. Обладнання для поділу сипучих сумішей

- •3.1. Способи поділу сипучих сумішей

- •3.2. Повітряні сепаратори

- •Пневматичний сепаратор р3-бсд.

- •3.3. Ситові сепаратори.

- •Обладнання для поділу продуктів подрібнення

- •3.5. Фрикційні сепаратори

- •3.6. Магнітні сепаратори

- •Обладнання для виділення рідкої фракції пресуванням

- •5. Обладнання для поділу неоднорідних дисперсійних систем

- •5.1. Типи неоднорідних систем.

- •5.2. Обладнання для поділу неоднорідних систем у гравітаційному полі

- •5.3. Обладнання для поділу дисперсних систем у відцентровому полі

- •Обладнання для фільтрування

Обладнання для виділення рідкої фракції пресуванням

Пресування - один зі способів поділу продуктів, а саме, виділення рідкої фракції із вологомістких матеріалів, широко використовується в харчовій промисловості.

При пресуванні оброблюваний матеріал піддається зовнішньому тиску за допомогою спеціальних механічних пристроїв - пресів.

Цей процес називається отжатием і використовується як для виділення рідини як більш коштовного компонента (виноградний сік, рослинна олія), так і для зневоднення матеріалу з метою підвищення його цінності (відділення сироватки від сиру).

Харчові маси,що піддаються пресуванню мають як правило складну клітинну структуру, що значно збільшує опір процесу виділення рідини.

Щоб зменшити його, продукти перед отжатием піддають механічній, тепловий, еклектичній або біологічній обробці, метою якої є руйнування клітинних оболонок, що перешкоджають виходу рідини із кліток.

Основні фактори, що впливають на процес пресування:

тиск;

властивості й склад матеріалу, особливо його міцність і пористість;

тривалість процесу пресування;

товщина пресуючого шару;

термічні умови проведення процесу.

Рис. 46. Гвинтовий прес:

1- кошик; 2 - гвинт; 3-пресуючий механізм,; 4 - гайка;

5 - рукоятка; 6 - основа.

Конструкції пресів досить різноманітні. У харчовій промисловості для відділення рідкої фракції із вологомісткої харчової сировини застосовуються: гвинтові, шнекові, вальцьові, гідравлічні преси.

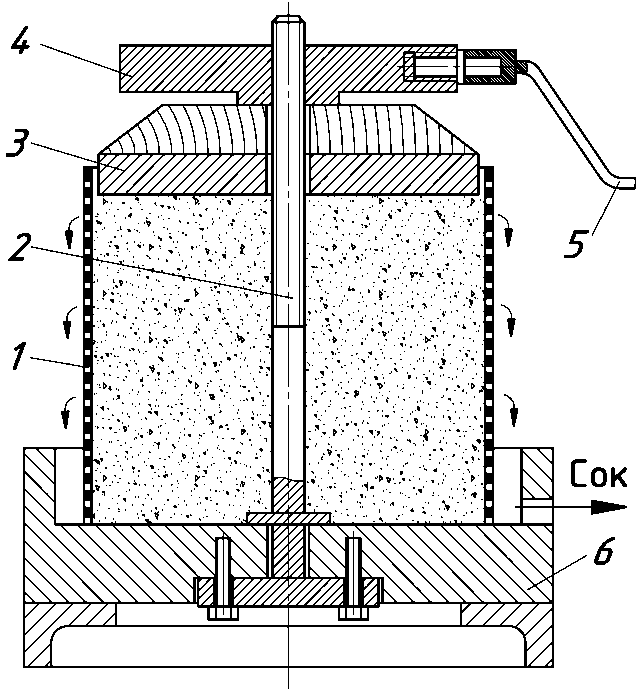

Гвинтовий прес є найпростішим механічним пресом періодичної дії.

Гвинтовий прес для відділення соку від винограду (мал. 46) складається з основи 6, у якому закріплений гвинт 2 з гайкою 4, кошика 1, у який насипають виноград,

пресуючого механізму 3.

На поверхні платформи є канавка або бортик, який служить для збору відпресованого соку.

Кошик є робочим об’ємом, у якому виноград зазнає пресуванню. Вона виготовлена з вузьких дубових планок, які кріпляться до сталевих обручів так, що між ними залишаються зазори 1 – 1,5 см. Кошик також може виготовлятися зі сталевого перфорованого аркуша з отворами діаметром 3-6 мм.

Гвинт виготовляють із м'якої сталі із прямокутною, або краще, трапецієвидною різьбою.

Пресуючий механізм, або головка преса створює тиск у пресі при обертанні гайки.

Робота гвинтового преса полягає в наступному.

У кошик завантажують мезгу й зверху її дерев'яну кришку. Гайку обертають до торкання із кришкою. Потім періодично роблять кілька обертів після припинення виділення соку. Тиск на мезгу потрібно збільшувати поступово, щоб пресування йшло повільно й соку виділялося більше.

По закінченню виділення соку вміст кошика вивантажують і завантажують наступну порцію мезги.

Шнекові преси широко використовуються для одержання рослинної олії, томатного, яблучного й інших видів соків завдяки простоті конструкції й безперервному принципу дії.

Преси безперервної дії мають значну перевагу в порівнянні з періодично діючими. При однаковій продуктивності вони займають менше місця, простіше по конструкції й не вимагають застосування фізичної праці при обслуговуванні, не затрачається час на допоміжні операції.

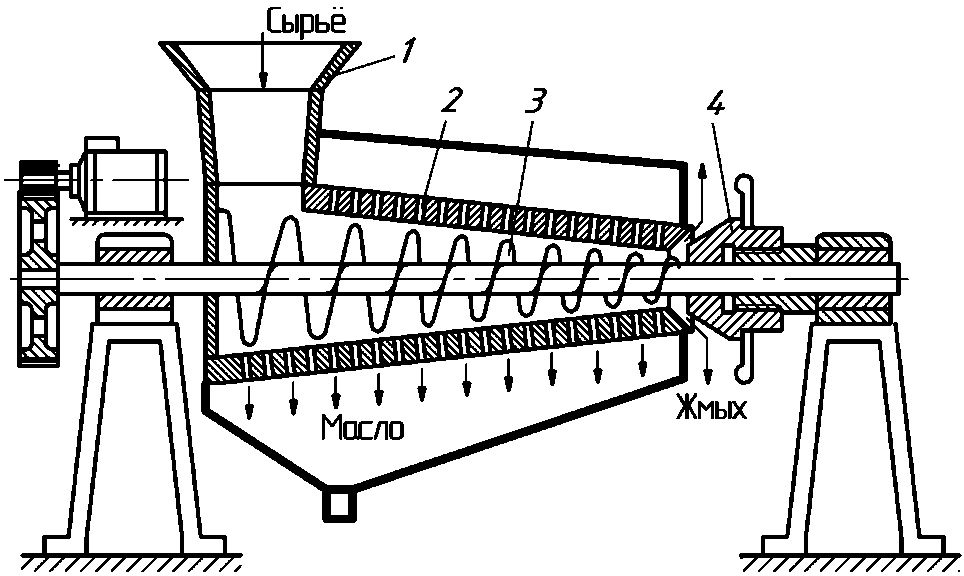

Рис. 47. Шнековий прес: 1 - прийомна воронка; 2 - корпус; 3 - шнек; 4 - шайба. |

Сировина подається в прийомну воронку, захоплюється шнеком і переміщається вздовж перфорованої поверхні конічного корпуса. При цьому відбувається стиск маси за рахунок звуження перетину робочого каналу й зменшення кроку витків шнека. При стиску маси рідина випливає через отвори в корпусі й збирається в піддоні, звідки надходить на подальшу переробку.

Віджатий сухий залишок (макуха) віддаляється через кільцевий отвір наприкінці корпуса. Частота обертання барабана - 5-20 обертів у хвилину. Тиск усередині циліндра досягає 4106 Па, і регулюється зміною перетину кільцевого отвору за допомогою регулювальної шайби.

Продуктивність шнекового преса по масі,яка надходить:

,

кг/сек

,

кг/сек

де D - діаметр барабана в місці надходження маси, м; S - крок гвинта в цьому пункті, м; n - частота обертання вала, об/хв; ρ - густина мезги, яка надходить,кг/м3; φ - коефіцієнт наповнення.

Рис. 48. Вальцевий прес: 1, 2, 3 - валки; 4 - збірник |

На мал. 48 представлений вальцевий прес, принцип роботи якого полягає в тому, що сировина при проходженні через зазори спочатку між першим і другим валком, а потім - між другим і третім обертовими валками, пресується. Рідина стікає в збірник під пресом, звідки подається на подальшу переробку.

Особливо широке застосування вальцьової прес одержав у цукровій промисловості для відділення соку із цукрового очерету.

Гідравлічні преси одержали широке поширення в харчовій, особливо в кондитерській і масложировій промисловості для какао-масла й рослинної олії.

У промисловості застосовують вертикальні гідравлічні преси з рухом плунжера знизу нагору й горизонтальні автоматичні преси.

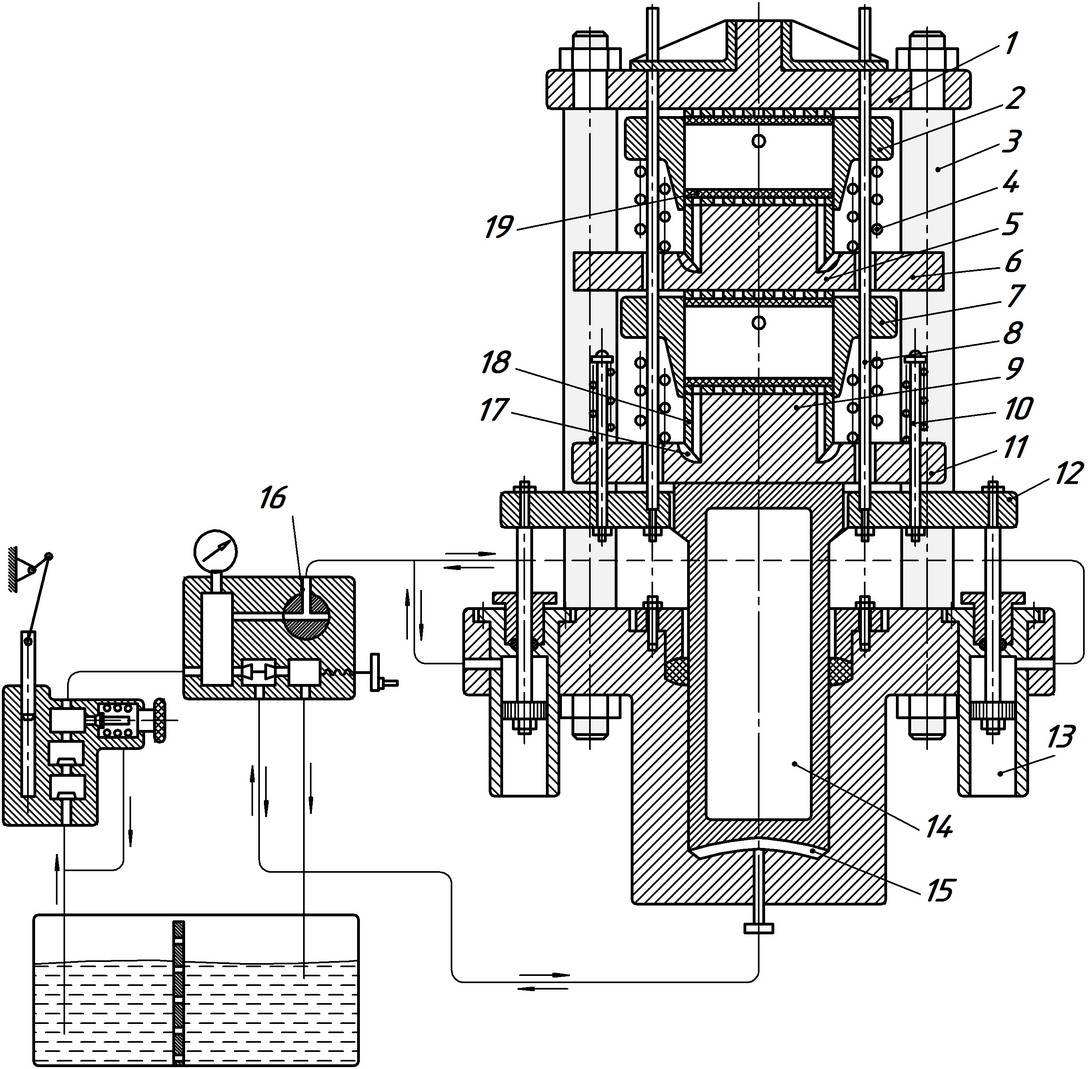

Принципова схема установки з вертикальним гідравлічним пресом представлена на мал. 49.

Прес має чотири сталеві колони 3, зв'язані у верхній частині траверсою 1. У нижній частині преса є гідравлічний циліндр 15, у якому перебуває плунжер 14, що піднімається під тиском робочої рідини.

На плунжер опирається нижня плита 11, з виступаючими нагору пуансонами 9. На пуансонах є вертикальні канали 18, а в плиті - кільцевий канал 17 для збору масла.

На плитах встановлені спіральні пружини 4, на які опирається нижня чаша 11, закріплена на віджимних тягах 8.

На чашу опирається друга плита 6 з виступаючим пуансоном 5 (таких плит і чаш на пресах кондитерської промисловості шість).

Рис. 49. Гідравлічний прес: 1- траверса; 2 - верхня чаша; 3 - колона; 4 - пружина; 5 - верхній пуансон; 6 - верхня плита; 7 - нижня чаша; 8 - тяга; 9 - нижній пуансон; 10 - тяга; 11- нижня плита; 12 - віджимна плита; 13 - керуючий поршень; 14 - плунжер; 15 - гідроциліндр; 16 - триходовий кран; 17- кільцевий клапан; 18 - вертикальні канавки; 19 - фільтруючий елемент. |

На поверхні пуансона, нижній стороні плити й траверси укріплені фільтруючі елементи 19.

Фільтруючі елементи складаються із дрібної сталевої сітки,сітки із пробивними отворами й двох рифлених дисків з отворами діаметром 11 мм.

Усі пуансони з фільтруючими елементами входять усередину чаш і є їхніми днищами. Таким чином, порожнини чаш закриті з усіх боків.

Тяги 10 закріплені нижніми кінцями у віджимній плиті 12, а верхні сковзають у напрямних отворах.

Пружинами плити пуансона й чаші втримуються у верхньому положенні.

Сама нижня плита зв'язана зі штоками керуючих поршнів. При русі поршнів униз тяги опускають чаші, поки їх нижній край не дійде до верхньої поверхні пуансонів.

Прес працює в такий спосіб. За допомогою насоса в чаші завантажується терте какао. Після заповнення чаш включають насос і подають робочу рідину (масло) у циліндр преса й пуансон піднімають нагору.

Пуансон нижньої плити здавлює масу в першій чаші й через неї передає тиск на верхні пуансони.

Масло, що віджимається, накопичується в кільцевих канавках плит і звідти стікає в збірник.

При досягненні максимального тиску (46 МПа) подача масла припиняється й масло із циліндра стікає в бак.

Для виштовхування макухи повертають триходовий кран 16 і подають масло в циліндри керування 13. Поршні опускають чаші й макуха виштовхується пуансонами нагору.

Пресування ведуть при температурі тертого какао 80-90° С.