- •5.4. Обладнання для фільтрування

- •Розділ 5 обладнання для механічної переробки сировини й напівфабрикатів поділом

- •1. Обладнання для подрібнення харчових матеріалів

- •1.1. Обладнання для подрібнення

- •1.2. Обладнання для диспергировання емульсій

- •1.3. Протиральні машини

- •2. Обладнання для поділу харчових продуктів різанням

- •2.1. Загальні відомості

- •2.2. Класифікація обладнання для різання

- •2.3. Різальні машини для додання продукції заданої форми

- •2.4.Машини для середнього й дрібного подрібнення

- •3. Обладнання для поділу сипучих сумішей

- •3.1. Способи поділу сипучих сумішей

- •3.2. Повітряні сепаратори

- •Пневматичний сепаратор р3-бсд.

- •3.3. Ситові сепаратори.

- •Обладнання для поділу продуктів подрібнення

- •3.5. Фрикційні сепаратори

- •3.6. Магнітні сепаратори

- •Обладнання для виділення рідкої фракції пресуванням

- •5. Обладнання для поділу неоднорідних дисперсійних систем

- •5.1. Типи неоднорідних систем.

- •5.2. Обладнання для поділу неоднорідних систем у гравітаційному полі

- •5.3. Обладнання для поділу дисперсних систем у відцентровому полі

- •Обладнання для фільтрування

рОЗДІЛ 5. ОБЛАДНАННЯ ДЛЯ МЕХАНІЧНОЇ ПЕРЕРОБКИ СИРОВИНА Й НАПІВФАБРИКАТІВ ПОДІЛОМ

1. Обладнання для подрібнення харчових матеріалів

1.1. Обладнання для подрібнення.

Вальцеві верстати

Млини й дробарки

Восьмивальцевий млин

Пятивальцевий млин

Зубчаста дробарка

Молоткова дробарка

Колоїдний млин

Штифтовий млин

Дискова дробарка

1.2. Обладнання для диспергування емульсій

Клапанний гомогенізатор

Роторний відцентровий емульсатор

1.3.Протиральні машини

2. Обладнання для поділу харчових продуктів різанням

2.1. Загальні відомості

2.2. Класифікація обладнання для різання

2.3. Різальні машини для придання продукції заданої форми

Шпигорізка

Дискова овочерізка

Хліборізальні машини

2.4. Машини для середнього й дрібного подрібнення

2.5. Машини для тонкого подрібнення

3. Обладнання для поділу сипучих сумішей

3.1.Способи поділу сипучих сумішей

3.2. Повітряні сепаратори

Повітряний сепаратор Р3-БАБ

Пневматичний сепаратор Р3-БСД

3.3. Ситові сепаратори

Очищення зерна на ситових сепараторах

Сепаратор А1-БИС

Обладнання для поділу продуктів подрібнення

Розсів ЗРШ -4М

Розсів Р3-БРБ

Сепаратори з обертовими ситами.

Скальператор А1-Б30

Пірамідальний бурат

3.4 Трієри

Сепарування на трієрах

Дисковий трієр А9-УТК-6

Дисковий трієр А-УТО-6

3.5. Фрикційні сепаратори

Паді-машина

Камневідділююча машина Р3-БКТ

3.6. Магнітні сепаратори

Використання магнітних сепараторів

Магнітний сепаратор У1-БМП

Магнітний сепаратор У1-БММ

Магнітний сепаратор У1-ДЭС

4. Обладнання для виділення рідкої фракції пресуванням

Гвинтовий прес

Шнековий прес

Вальцьовий прес

Гідравлічний прес

5. Обладнання для поділу неоднорідних дисперсійних систем

5.1. Типи неоднорідних дисперсійних систем

5.2. Обладнання для поділу неоднорідних систем у гравітаційному полі

Відстійники періодичної дії

Відстійники напівбезперервної дії

Відстійники безперервної дії

Відстійник зі шкребками

Багатоярусний відстійник

Відстійник з похилими пластинами

5.3. Обладнання для поділу неоднорідних систем у відцентровому полі

Центрифуги

Центрифуги періодичної дії

Вертикальна триколонна центрифуга

Саморозвантажна підвісна центрифуга

Продуктивність центрифуги періодичної дії.

Визначення потужності центрифуги періодичної дії.

Центрифуги безперервної дії

Відстійна центрифуга зі шнековим вивантаженням осаду

Фільтруюча центрифуга з пульсуючим вивантаженням осаду

Фільтруюча центрифуга з відцентровим вивантаженням осаду

Сепаратори

Сепаратори-роздільники

Сепаратор вершковіддільник ОСП-3М

Сепаратори-очисники

Сепаратор безперервної дії

Сепаратор пульсуючого дії

Гідроциклони й циклони

Гідроциклон

Циклон

5.4. Обладнання для фільтрування

Фільтри періодичної дії

Нутч-фільтр

Багатоярусний фільтр

Аркушевий фільтр

Патронний фільтр

Пісковий фільтр

Рамний фільтр-прес

Фільтри безперервної дії

Стрічковий вакуумний фільтр

Барабанний вакуум-фільтр

Розділ 5 обладнання для механічної переробки сировини й напівфабрикатів поділом

Механічна переробка сировини поділом широко використовується у всіх галузях харчової промисловості. При цьому використовуються різні способи поділу.

Подрібнення матеріалів поліпшує умови їх змішування й транспортування. При подрібненні збільшується поверхня матеріалу, що інтенсифікує теплові, массообмінні й біохімічні процеси при обробці.

Одним зі способів поділу є різання. Різання застосовують як при підготовці сировини (різання буряка, овочів) так і на заключних етапах виробництва (різання хліба, бісквіта).

До процесів механічного поділу відноситься очищення сировини від домішок, калібрування, сортування, поділ продуктів подрібнення. Механічним шляхом поділу також рідкі й газові неоднорідні системи (осадження, фільтрування, центрифугування).

На малюнку 1 представлена класифікація обладнання для механічної обробки сировини поділом.

1. Обладнання для подрібнення харчових матеріалів

Процес дроблення широко застосовується в різних галузях харчової промисловості: у борошномельній промисловості для подрібнення зерна, у бродильній - зерна й солоду, у кондитерській – какао-бобів, цукру й у багатьох інших випадках.

Більшість продуктів,які використовуються у харчовій промисловості, можна віднести до умовно твердих, тому що вони легко деформуються й мають більшу вологість (м'ясо, хліб, овочі).

Подрібнення - це процес руйнування твердого або умовно твердого матеріалу під дією зовнішніх сил. Процес подрібнення дрібних часток називається помелом.

Питома вага витрат енергії на дроблення в деяких галузях досягає

60-70 %. Тому питання вдосконалювання й оптимізації процесу є актуальними.

Відомо, що чим тдрібніший помол й чим твердіший матеріал, тим більше необхідно затратити енергії для його руйнування (подрібнення).

Вивченню закономірностей процесу подрібнення встановленню зв'язків між фізичними властивостями матеріалів, гранулометричними складом кінцевого продукту й витратами енергії на його здійснення присвячені роботи багатьох учених останніх сторіч П.Р. Ребиндер в 1956 році сформулював узагальнений закон, який полягає в тому, що енергія витрачена на подрібнення витрачається на утворення нових поверхонь подрібнених часток і об'ємну деформацію матеріалу, що руйнується:

,

Дж

,

Дж

де:

-

робота, витрачена на об'ємну деформацію

матеріалу, що подрібнюється,

Дж;

-

робота, витрачена на об'ємну деформацію

матеріалу, що подрібнюється,

Дж;

-

робота,яка затрачується на утворення

нових поверхонь, Дж;

-

робота,яка затрачується на утворення

нових поверхонь, Дж;

-

зменшення об’єму шматків матеріалу в

результаті їх деформації перед

руйнуванням;

-

зменшення об’єму шматків матеріалу в

результаті їх деформації перед

руйнуванням;

-

постійна для даного матеріалу, що

характеризує його структурно-механічні

властивості;

-

постійна для даного матеріалу, що

характеризує його структурно-механічні

властивості;

-

збільшення площі поверхні;

-

збільшення площі поверхні;

-

постійна, характерна для даного матеріалу

й пропорційна вільної поверхневої

енергії твердого тіла (робота на

утворення одиниці нової поверхні).

-

постійна, характерна для даного матеріалу

й пропорційна вільної поверхневої

енергії твердого тіла (робота на

утворення одиниці нової поверхні).

Процес подрібнення супроводжується деяким мінімумом втрат енергії А на пружну деформацію.

Згідно із законом Гука:

,

,

де:

- напруга пружних деформацій, Па;

Е

– модуль

пружності, Па;

- напруга пружних деформацій, Па;

Е

– модуль

пружності, Па;

Як бачимо робота,яка затрачається на руйнування матеріалу, залежить від руйнівного напруження σ.

Коефіцієнт корисної дії процесу подрібнення:

Отже, процес подрібнення слід вести з максимальною перенапругою .

Необхідна умова руйнування - наявність тріщини, довжина якої більше критичної, так званої «тріщини Гриффітса», довжина якої 1÷10 мкм.

Процесу подрібнення присутній ефект масштабного зміцнення, тобто зміцнення часток при зменшенні їх розміру.

При тонкому подрібненні частки здобувають форму кулі. Сили поверхневого натягу створюють постійний внутрішній тиск, збільшується в'язкість, зменшується ймовірність утворення тріщин. Чим дрібніші частки, тим більша кривизна поверхні, і тим більший поверхневий натяг.

При розмірах часточок, порівняно з довжиною тріщини Гриффітса, утворення тріщин припиняється, і міцність частки зростає до молекулярної, при якій:

де: - границя міцності; Е – модуль Юнга;

Як наслідок, тверді матеріали (наприклад, алмаз) можна обробляти дрібними зцементованими частками менш твердих матеріалів.

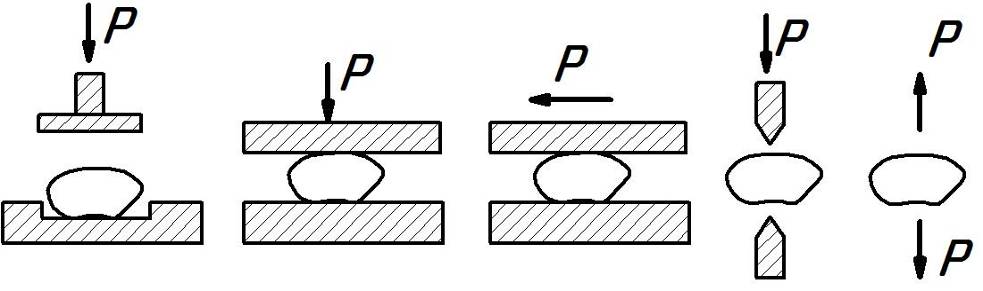

Залежно від характеру зовнішнього впливу матеріал можна подрібнити ударом, роздавлюванням (стиском), зрушенням (стиранням), розколюванням (зрізом), розривом (мал. 2). Спосіб подрібнення визначається структурно-механічними властивостями матеріалу, видом і ступенем подрібнення.

а б у г д Рис. 2. Способи подрібнення: а – удар; б – роздавлювання; в – зрушення; г – розколювання; д - розрив. |

При грубому й середньому подрібненні твердих матеріалів часто використовують роздавлювання й удар, при тонкому подрібненні твердих матеріалів, а так само при подрібненні грузлих матеріалів - стирання. У реальних процесах подрібнення мають місце різні комбіновані способи подрібнення.

Подрібнення твердих тіл підрозділяють на два основні види: дроблення (великих шматків) і помол (дрібних часток d < 5 мм.). Дроблення й помол у свою чергу підрозділяються на кілька класів.

Процес подрібнення характеризується лінійним і об'ємним ступенем подрібнення.

;

;

де: i, iv - лінійний і об'ємний ступінь подрібнення;

dН, dК, - розмір шматків вихідного й подрібненого матеріалу;

Подрібнення умовно розділяють на класи залежно від розмірів початкового матеріалу (табл. 4.1).

Табл.4.1

Класифікація способів подрібнення

Клас подрібнення |

Розмір шматків, мм |

|

до подрібнення |

після подрібнення |

|

Дроблення грубе середнє тонке |

1000 250 25 |

250 20 |

Помол Колоїдний помол |

5-1 0,1 |

0,15-0,005 0,001 |

Відповідно класу змінюється ступінь подрібнення: при грубому дробленні i = 2-6; середньому i = 5-10; тонкому подрібненні – i > 100.