- •Розділ 5 технологічне обладнання для механічної переробки сировини й напівфабрикатів з'єднанням

- •5.1 Класифікація. Технологічне обладнання для механічної переробки сировини й напівфабрикатів з'єднанням класифікується по наступних ознаках:

- •5.2 Машини для одержання тістоподібних, однорідних мас.

- •5.2.1 Змішувальні машина періодичної дії.

- •5.2.2. Змішувальні машини безперервної дії.

- •5.3. Обладнання для перемішування компонентів з метою одержання рідких напівфабрикатів, емульсій і піни

- •5.3.2. Циркуляційне перемішування

- •5.3.3. Пневматичне перемішування

- •5.3.4. Механічні змішуючи пристрої.

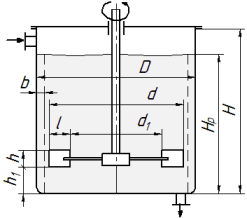

- •Типи лопатевих мішалок

- •Приведемо конструкції мішалок для змішування рідких компонентів і одержання розчинів, які застосовуються в кондитерській і хлібопекарській промисловості.

- •Типи турбінних мішалок

Типи турбінних мішалок

Турбінна відкрита |

|

Перемішування суспензій, розчинення й диспергування рідин і газів. μ < 25 Па∙с V=3-8 м/с |

|

||

Турбінна закрита |

|

Перемішування суспензій, розчинення й диспергування рідин і газів. μ < 25 Па∙с V=3-8 м/с |

|

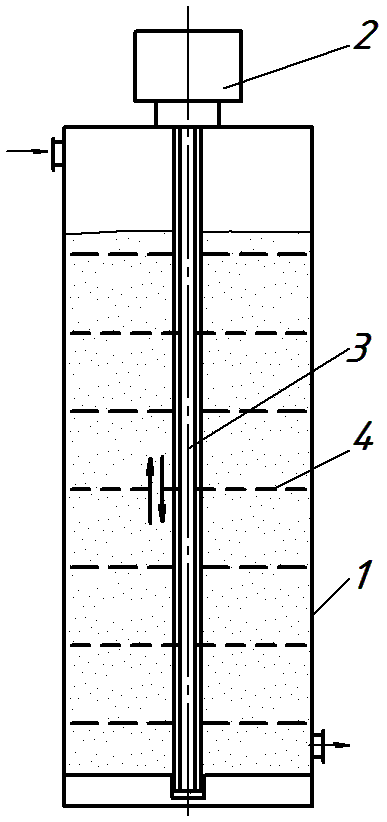

Рис. 5.17. Робочі колеса турбінних мішалок:

а, б, в – відкриті турбінні мішалки; г – закриті турбінні мішалки; д – закрита турбінна мішалка з напрямним апаратом-статором (1 – турбіна, 2 – апарат-статор).

Рис.5.18 Вібраційна мішалка: 1- ємність; 2 - вібратор; 3- штоки; 4 – вібродиски |

Дискова мішалка. На вертикальному або горизонтальному валу насаджені диски невеликого діаметра

d =0,1÷0,15 м, які обертаються з великою швидкістю (5÷35 м/с). Застосовуються при місткості ємності до 4 м3. Рух і змішування компонентів відбувається за рахунок сил тертя між ними й поверхнею диска. Для інтенсифікації процесу диски можуть бути зубчасті або з липестками.

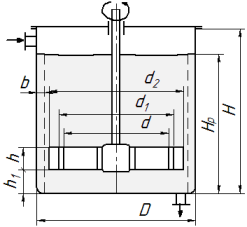

Вібраційні мішалки (мал. 5.18). Робочий орган – вібродиск 4, під дією вібратора 2 створює зворотно-поступальні рухи, які викликають відповідно рух рідини. Вібродиски закріплені на двох штоках, які рухаються в протилежних напрямках, таким способом урівноважуючи вібраційні навантаження, і інтенсифікуючи процес.

Конусні мішалки. Конусні мішалки використовують як для перемішування рідких сумішей, так і дуже концентрованих суспензій. Це порожній усічений конус, закріплений на вертикальному валу більшою підставою до дна посудини. Перемішування відбувається за рахунок того, що рідина, що перебуває в безпосередній близькості до конуса, відкидається відцентровою силою в навколишній простір. Крім того, внаслідок різниці окружних швидкостей, яка обумовлена відмінністю діаметрів підстав конуса, рідина просмоктується через конус. Для поліпшення якості перемішувань суспензій на одному валу закріплюють два конуси більшими підставами один до одного.

5.4 Устаткування для з'єднання шляхом перемішування з метою одержання сипучих напівфабрикатів

У багатьох областях харчової промисловості широко застосовуються змішувачі сипучих напівфабрикатів. Змішування сипучих матеріалів має на меті одержання однорідної маси в процесі виробництва. Змішування вихідних матеріалів дає безпосередньо готову продукцію або є складовою частиною іншого технологічного процесу.

Ефективність змішувача сипучих продуктів визначається часом, необхідним для одержання необхідного ступеня змішування. На процес змішування впливають:

густина продуктів, що змішуються

вуеличина й розподіл крупності часток компонентів суміші

вологість продуктів, що змішуються

форма часток

Ефективність роботи змішувача оцінюється у відповідності фактичним відхиленням складу суміші стосовно теоретичного відхилення ідеально перемішаної суміші.

При якісному перемішуванні ступінь змішування наближається до одиниці.

При змішуванні сипучих матеріалів можливе змішування сухих матеріалів і сухих з невеликою кількістю рідини.

Змішувачі для перемішування сухих сипучих харчових продуктів по конструкції діляться на обертові й транспортуючі.

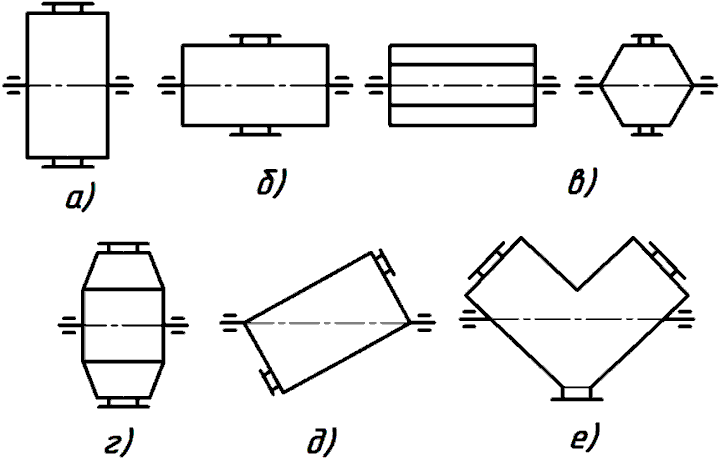

До обертових ставляться барабанні змішувачі різних типів.

Рис.5.19. Барабанні змішувачі. |

Частіше за всі барабани кріплять на горизонтальних валах, розміщаючи вертикально (мал. 6.19, а, г) або горизонтально (мал. 6.19, в). Можливе обертання барабанів на роликах.

Для інтенсивного змішування сипучих продуктів, які допускають здрібнювання при змішуванні, застосовують барабани шестикутної форми.

Для змішування матеріалів, що не допускають здрібнювання (чай, кава) застосовують барабани з конічним дном.

Недолік барабанних змішувачів – наявність застійної зони в центрі барабана. У цій зоні компоненти суміші нерухливі й не перемішуються. Наявність застійної зони не дозволяє заповнювати барабан більш ніж на 40% його об’єму.

З метою збільшення коефіцієнта заповнення використовують барабани з подвійною посудиною Y- подібної форми (мал. 6.19 е) і змішувачі типу “п'яна бочка” (мал. 6.19 д). У цих змішувачах при кожному оберті барабана продукт двічі пересипається у вертикальному напрямку, змішуючись при цьому по горизонталі.

Змішувачі для змішування сипучих продуктів з невеликою кількістю рідини – звичайно обертові барабани, у яких установлені шкребки для очищення стінок.

Конічні змішувачі складаються із двох урізаних конусів, з'єднаних циліндричною обичайкою. Вісь обертання звичайно проходить по діаметру обичайки або може збігатися з віссю циліндра. У цих змішувачах ефективність змішування збільшується завдяки змішанню матеріалу уздовж поверхні ємності.

Кубічні змішувачі. Вісь обертання кубічної ємності збігається з її діагоналлю. Застосування їх пов'язане з тим, що в довгих циліндричних барабанах складно забезпечити рівномірне змішування й швидке розвантаження.

Транспортуючі змішувачі. До цих змішувачів ставляться стрічкові, лопатеві й шнекові змішувачі. Робочими органами можуть бути шнеки, у тому числі стрічкові або лопатеві, закріплені на валу.

Стрічкові змішувачі. Змішування здійснюється стрічковими спіралями, які не тільки змішують, але й переміщають матеріал.

Лопатеві змішувачі. У цих змішувачах сипучі харчові продукти перемішуються лопатями, закріпленими на горизонтальному валу. Ці змішувачі бувають періодичного або безперервної дії. У змішувачах безперервної дії лопаті встановлюються по гвинтовій лінії, забезпечуючи транспортування продукту.

У змішувачах періодичної дії продукт перемішується радіальними лопатями, поверненими для циркуляції продукту в кориті змішувача.

Рис. 5.20. Вертикальний шнековий змішувач: 1-бункер; 2- патрубок подачі; 3 - шнек; 3- нижній патрубок; 4 – верхній патрубок; 5 – привод шнека, 6- патрубок вивантаження |

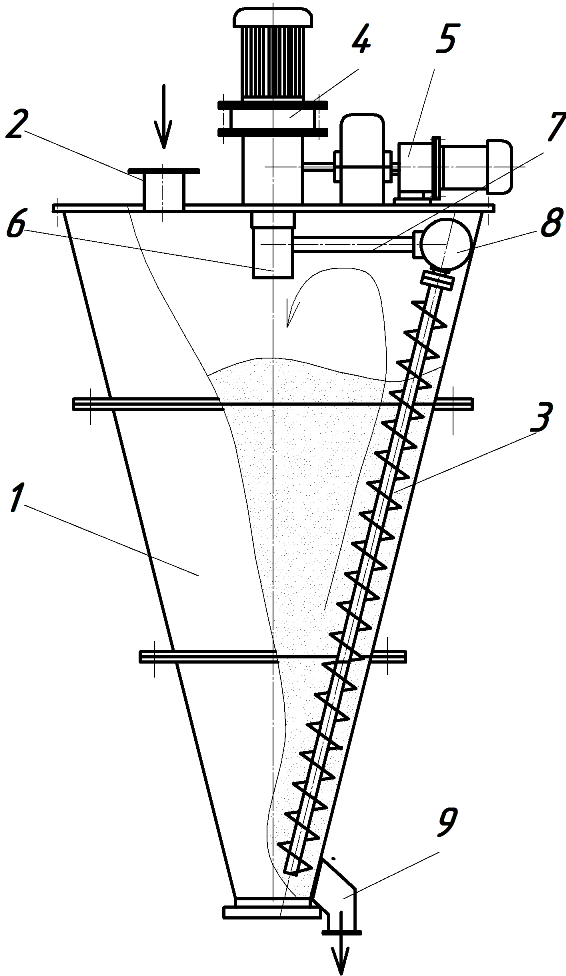

Змішувач із планетарно шнековою мішалкою показаний на мал. 5.21.

Шнек 3 обертається навколо власної осі, а також робить планетарний рух навколо осі корпуса змішувача. Рух шнеку передається від привода 5 через коробки передач 6 і 8,планетарний рух шнек одержує від привода 5 через водило 7.

Рис. 5.21. Змішувач із планетарно-шнековою мішалкою. 1 – корпус; 2 – патрубок подачі компонентів суміші; 3 – шнек; 4 – привод шнека; 5 – привод водила; 6, 8 - коробки передач; 7 – водило; 9 – вихідний патрубок. |

Розрахунки барабанних змішувачів

Позначимо через m необхідне число переміщень продукту в барабані, а через n – частоту обертання барабана, об/хв, тоді час tсм, необхідний для змішування продукту в барабані:

с

(5.7)

с

(5.7)

Продуктивність барабанного змішувача розраховується по формулі:

,

кг/год (5.8)

,

кг/год (5.8)

де V – об’єм, який займає продукт у барабані;

ρ - густина суміші, кг/м3;

tсм – час, необхідний для змішування, хв.;

tзаг – час, необхідний для завантаження, хв.;

tраз – час, необхідний для розвантаження, хв.

Підставляючи в рівняння час, необхідний для змішування tсм, одержимо:

,

кг/год (5.9)

,

кг/год (5.9)

де tзаг і tраз – визначається експериментально залежно від умов роботи;

m - експериментальним або розрахунковим шляхом.

Велике значення має ступінь наповнення барабану - кратність переміщення часток продукту за один оберт барабана, або середня кількість переміщень продукту за один оберт барабана назад пропорційно ступені наповнення барабана.

Кільцева зона (порожнина):

Vк – створена циліндром радіуса r і корпусом барабана. Являє собою об’єм продукту, який пересипається за один оберт.

Якщо взяти до уваги деякий середній шлях часток, то кратність перемішування маси m продукту за один оберт барабана визначається як відношення об’єму кільцевої порожнини Vл до обсягу продукту V:

(5.10)

(5.10)

де: L - довжина барабана;

φ- ступінь наповнення барабана продуктом.

Якщо ступінь наповнення барабана 50%, то r = 0; φ = 0.5

(5.11)

(5.11)

Частки двічі прийдуть у рух. При наповненні барабана вище 50% у центрі утворюється застійна зона, при збільшенні φ від 0,5 до 1 кратність перемішування продукту, який перебуває в кінцевій зоні, утвореною стінкою циліндра й нерухливою зоною, зменшується від 2 до 0, а об’єм нерухливої зони збільшиться від 0 до 100% об’єму барабана.

Якщо ввести в барабан циліндричний вкладиш, рівний застійній зоні, то теоретичний ступінь наповнення можна збільшити до 60%.

Розрахунки шнекових змішувачів.

Продуктивність шнекового змішувача

,

кг/год (5.12)

,

кг/год (5.12)

де: V – об’єм продукту, м3;

ρ – густина продукту, кг/м3;

m - необхідна кількість переміщень;

tсм - тривалість змішування, с.

(5.13)

(5.13)

Продуктивність шнека

,

м3/з

(5.14)

,

м3/з

(5.14)

де: D- зовнішній діаметр шнека, м;

d - діаметр вала, м;

S - крок витків шнека, м;

ω - кутова швидкість, рад/с;

φ - коефіцієнт заповнення.

Контрольні запитання

Класифікація обладнання для механічної переробки сировини й напівфабрикатів з'єднанням

Обладнання для переробки з'єднанням рідких компонентів з метою одержання рідких напівфабрикатів, емульсій, пін.

Типи плинів рідини при перемішуванні. Дайте їм визначення.

Види мішалок для рідких компонентів. Розрахунки продуктивності.

Обладнання для циркуляційного, потокового й пневматичного перемішування.

Конструкції й принцип дії лопатевих мішалок.

Конструкції й принцип дії пропелерних мішалок.

Конструкції й принцип дії турбінних мішалок.

Обладнання для перемішування сипучих матеріалів. Характеристика процесу й види обладнання .

Барабанні змішувачі сипучих матеріалів. Розрахунки продуктивності.

Ступінь заповнення барабана.

Шнекові й лопатеві змішувачі сипучих матеріалів. Розрахунки продуктивності.

Обладнання для одержання грузлих тістоподібних мас.

Тістомісильні машини періодичної дії.

Тістомісильні машини безперервної дії.

Конструкції й принцип дії тістомісильної машини “Стандарт”.

Конструкції й принцип дії тістомісильної машини Х-12.

Конструкція й принцип дії проминальних машин для кондитерських мас.

Конструкція й принцип дії кремозбивальної машини МВ-35.