- •Розділ 5 технологічне обладнання для механічної переробки сировини й напівфабрикатів з'єднанням

- •5.1 Класифікація. Технологічне обладнання для механічної переробки сировини й напівфабрикатів з'єднанням класифікується по наступних ознаках:

- •5.2 Машини для одержання тістоподібних, однорідних мас.

- •5.2.1 Змішувальні машина періодичної дії.

- •5.2.2. Змішувальні машини безперервної дії.

- •5.3. Обладнання для перемішування компонентів з метою одержання рідких напівфабрикатів, емульсій і піни

- •5.3.2. Циркуляційне перемішування

- •5.3.3. Пневматичне перемішування

- •5.3.4. Механічні змішуючи пристрої.

- •Типи лопатевих мішалок

- •Приведемо конструкції мішалок для змішування рідких компонентів і одержання розчинів, які застосовуються в кондитерській і хлібопекарській промисловості.

- •Типи турбінних мішалок

5.2.2. Змішувальні машини безперервної дії.

У змішувачах безперервної дії пластичний продукт не тільки перемішується, але й переміщається уздовж ємності, при цьому завантаження компонентів і вихід готової продукції відбувається безупинно.

Лопатеві змішувачі безперервної дії являють собою корито з горизонтальним валом, на якому закріплені по гвинтовій лінії радіальні лопаті.

Поворот лопатей щодо осі обертання забезпечує переміщення продукту уздовж корита (Х-12). Можлива конструкція змішувачів із двома валами (Х-26, ХТА-12). Горизонтальні вали з лопатями обертаються назустріч один одному з різними швидкостями, при цьому один вал передає продукт іншому, який обертається з великою швидкістю й відкидає матерал на передній вал. У результаті досягається інтенсивне перемішування.

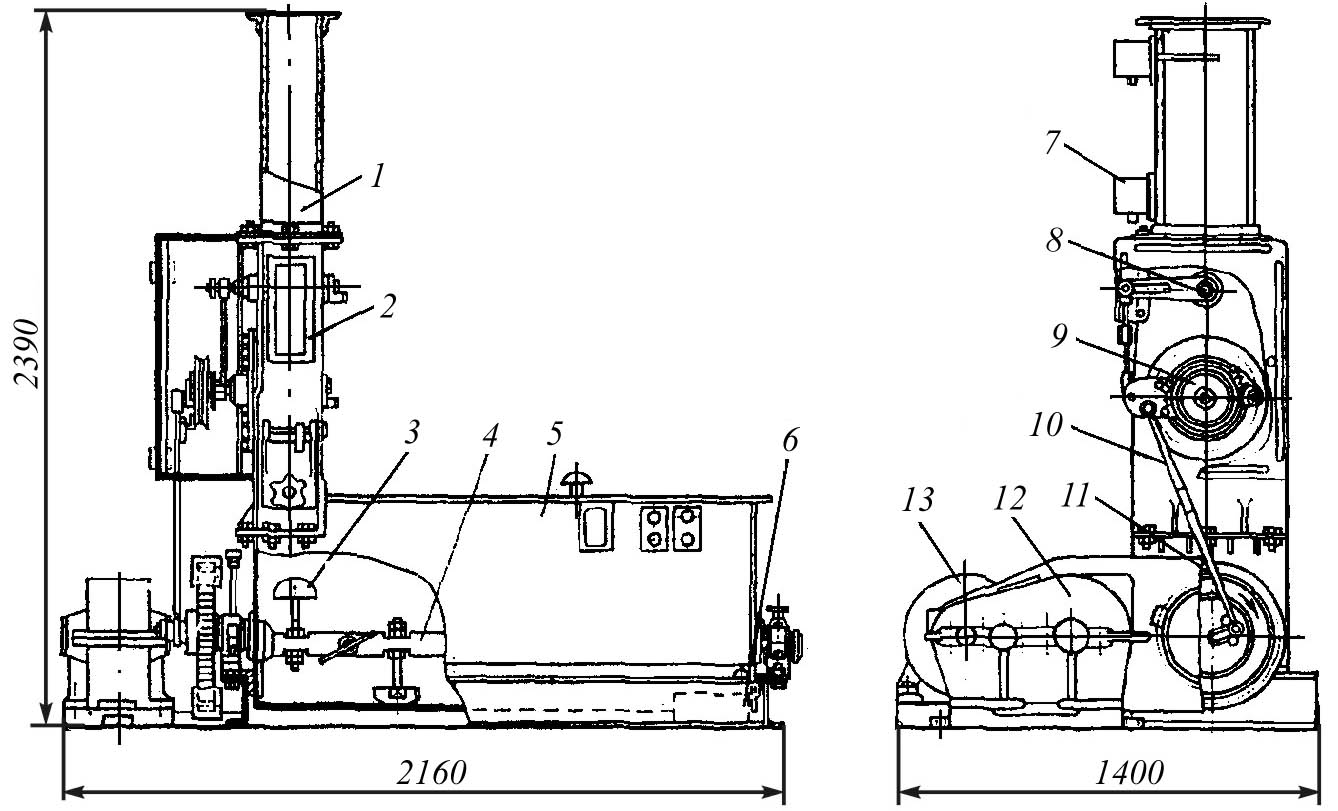

Тістомісильна машина Х-12 (мал. 5.5) відноситься до тихохідних однокамерних машин і призначена для замісу пшеничного й житнього тіста.

Рис. 5.5. Тістомісильна машина X-12:

1 – патрубок подачі борошна ; 2 – роторний дозатор борошна; 3 – лопаті; 4 – місильний вал; 5 – корпус машини; 6 – вихідний патрубок; 7 – датчик рівня борошна; 8 – привод ворошителя; 9 – храповий механізм; 10 – кривошипно-шатунний механізм; 11 – зубчаста передача; 12 – редуктор; 13 – двигун.

Машина складається з напівциліндричної місильної ємності 5, у центрі якої розташований місильний вал 4 з лопатями 3. Зверху корпус закривається відкидною кришкою. Борошно подається в машину через прямокутний патрубок 1, обладнаний двома ємнісними датчиками рівня 7. Дозується борошно роторним живильником, який приводиться в рух від головного вала кривошипно-шатунним механізмом 10 і клиноподібним фрикційним храповиком 9. Над живильником установлений ворошитель 5, що робить коливальний рух. Для спостереження за роботою дозатора борошна служить вікно 2. Виходить тісто з машини через патрубок 6. Привод машини здійснюється від електродвигуна 13 через редуктор 12 і зубчасту передачу 11. На передній панелі розташовані чотири коливальні кранові дозатори рідких компонентів.

Працює машина в такий спосіб. Усі компоненти малими дозами подаються дозаторами безупинно в передню частину корита, відділену порогом, змішуються лопатями 3 з похилою поверхнею й проштовхуються уздовж корита. У міру просування маси до патрубка 6 вона перемішується й пластифікується.

Шнекові й гвинтові змішувачі безперервної дії застосовуються для перемішування великої кількості висококонсистентних тістоподібних продуктів.

Робочими органами служать стрічкові шнеки або суцільні гвинти, які обертаються на горизонтальних валах.

Відомі змішувачі, що мають вал з переривчастим черв'яком і корпус, на внутрішній поверхні якого закріплені нерухливі лопаті. При обертанні вала матеріал притискається до нерухливих лопатей, завдяки чому відбувається розтирання й розподіл компонентів у суміші.

Відомі конструкції гвинтових змішувачів із двома черв'яками, що заходять друг у друга й обертовими в одному напрямку. При кожному оберті такі черв'яки зчищають матеріал,який прилип, забезпечують інтенсивне перемішування й переміщення маси, що змішується.

Черв'яки гвинтових змішувачів можуть бути із правою або лівою нарізкою (мал. 5.6 а), з ексцентриковими кулачками б, лінзоподібними в і тригранними кулачками г.

Рис. 5.6. Робочі органі гвинтових змішувачів:

а) із правим і лівим різьбленням; б) з ексцентриковими кулачками;

в) з лінзоподібними кулачками; г) із тригранними кулачками.

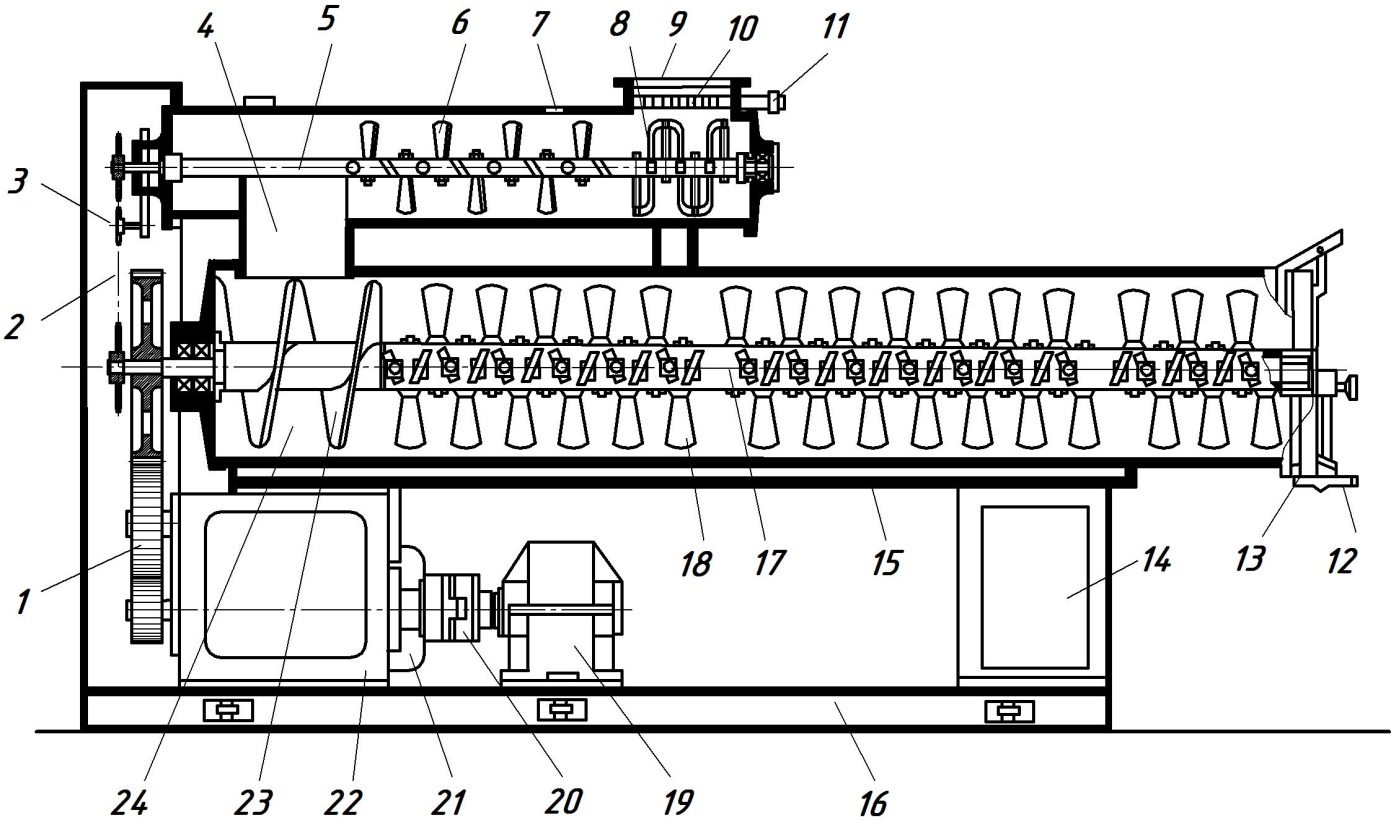

Змішувальна машина безперервної дії ШТМ (мал. 5.7) призначена для приготування цукрового тіста й складається з наступних основних частин: камери попереднього змішування, камери остаточного змішування, привода.

Рис. 5.7. Змішувальна машина ШТМ:

1 – зубчаста передача; 2 – ланцюгова передача; 3 – натяжна зірочка;

4 –перевантажувальний патрубок; 5 – вал; 6 – лопать; 7 – камера попереднього змішування; 8 – шнек; 9 – завантажувальний патрубок; 10, 11 – штуцер і труба для подачі емульсії; 12 – рукоятка регулювання шибера; 13 – шибер вихідного отвору; 14, 22 – стійки; 15 – водяна сорочка; 16 – фундаментна плита; 17 – місильний вал; 18 – лопать; 19 – редуктор; 20 – муфта; 21 – електродвигун; 23 – шнек; 24 – корпус місильної камери.

У патрубок камери попереднього змішування з дозатора подається борошно й одночасно з насосом подається емульсія. Борошно й емульсія змішуються лопатями, установленими на горизонтальному валу. Лопаті встановлено під кутом 35-45° до осі вала й розміщені на валу під кутом 90° до попередньої.

З камери попереднього змішування маса надходить у вертикальний патрубок і шнеком подається в камеру остаточного змішування, де інтенсивно перемішується лопатями.

Корпус другої місильної камери оснащений водяною сорочкою, яка розділена на дві зони, що дозволяє створити різні температурні режими замісу.

Замішане тісто виходить із робочої камери через отвір, що має шибер. Зміною прерізу вихідного отвору можна регулювати інтенсивність замісу тіста.

Проминальні й тянульные машини призначені для змішування карамельної маси з барвниками й ароматизуючими речовинами й видавлювання з маси більших повітряних включень. Одночасно відбувається насичення карамельної маси повітрям.

Проминальна машина встановлюється в лінії, яка робить прозору карамель. Проминальні машини можуть бути періодичної й безперервної дії.

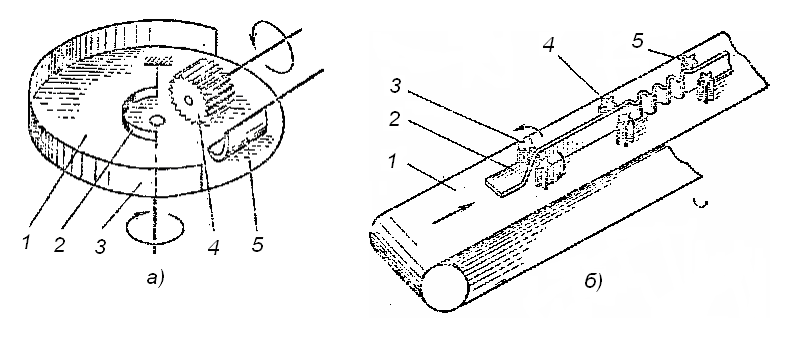

Проминальна машина періодичної дії ШМА (мал. 5.8, а) складається з обертаючого столу3, проминального ролика, перекидача й привода. У рух приводяться горизонтальний стіл і рифлений проминальний ролик.

Рис. 5.8. Обладнання для проминання карамельної маси:

а - проминальна машина ШМА: 1- обертовий стіл; 2 – напрямна планка;

3 – обмежуюча поверхня; 4 – проминальний ролик; 5 – перекидач.

б - проминальний транспортер: 1 – стрічка транспортера; 2 – смуга карамельної маси; 3,4,5 – проминальні рифлені валки.

Ролик розташований над столом і його положення можна регулювати. Над столом розташований перекидач і напрямна планка. Порцію карамельної маси (18-20 кг) викладають на стіл, що подає її під ролик.

Ролик своєю рифленою поверхнею проминає масу, яка у вигляді шару подається в перекидач, який має форму лемеша. Він перевертає нижню, більш холодну сторону шару нагору й складає її вдвічі, закручений шар сповзає з перекидача й подається знову під проминальний ролик.

Для охолодження маси стіл і перекидач оснащені водяними сорочками.

Для безперервної роботи застосовується проминальный транспортер (мал. 5.8, б). Він складається зі стрічкового транспортера, трьох пар проминальних роликів і привода. Транспортер подає стрічку карамельної маси до першої пари валків, розташованих над ним. Окружна швидкість кінця рифлей дорівнює швидкості транспортера. Горизонтальна стрічка карамельної маси прокочується у вертикальну смугу товщиною 19 мм, яка надходить до другої пари рифлених валків.

Окружна швидкість кінців рифлей на 10% більше швидкості транспортера. Самі рифлі більші, ніж у попередніх валків, тому відбувається достатній зсув шарів при проходженні смужки між ними навіть при незмінному перетині смуги.

Потім смуга потрапляє на третю пару валків. Швидкість кінця їх рифлей на 22% нижче швидкості транспортера. Смужка по шляху від других валків до третіх складається гармошкою. Останні валки роблять кінцеву проминку карамельної маси.

Перемішування тим досконаліше, чим більший зсув шарів у шарі при проходженні між валками. Цей зсув залежить від відносної швидкості руху шарів у просторі між рифлями.

Визначення продуктивності змішувачів безперервної дії.

Продуктивність змішувачів характеризується продуктивністю їх транспортуючих пристроїв.

,

кг/с

,

кг/с

або

,

кг/год (5.3)

,

кг/год (5.3)

де D - зовнішній діаметр;

S - крок лопаті, м;

n - частота обертання, об/хв;

ω - кутова швидкість, рад/с;

ρ – густина продукту, кг/м3;

φ - коефіцієнт подачі, що залежить від конструкції лопатей і розташування їх на валу.

Для цукрового тіста продуктивність визначається по формулі:

,

кг/год (5.4)

,

кг/год (5.4)

де: φ - коефіцієнт подачі; для цукрового тіста =0,2 - 0,22;

ρ – густина продукту, кг/м3, для тіста 1200 кг/м3

У - ширина лопаті, м;

S - крок лопатей, м;

j - кількість лопатей;

D- зовнішній діаметр лопаті, м;

ω -кутова швидкість лопатей, рад/с;

α - кут розвороту лопатей до осьової лінії вала, рад.