- •2.3 Зварювальні напівавтомати с джерелами живлення інверторного типу Сімферопольського моторного заводу (СиМз)

- •3.1 Загальні відомості

- •5.1 Машини для термічного різання ват “Зонт” (м. Одеса)

- •6.1 Загальні відомості

- •7.1 Загальні відомості

- •Список літератури і ресурсів інтернет вступ

- •1 Джерела живлення для дугового і електрошлакового зварювання

- •1.1 Загальні відомості

- •1.2 Зварювальні трансформатори

- •1.2.1 Трансформатори зварювальні з механічним регулюванням для ручного дугового зварювання покритими електродами на змінному струмі низьковуглецевих низьколегованих сталей (виробник сэлма)

- •1.2.2 Трансформатори зварювальні з механічним регулюванням для ручного дугового зварювання покритими електродами на змінному струмі низьковуглецевих і низьколегованих сталей (виробник кзэсо)

- •1.2.3 Трансформатори зварювальні з механічним регулюванням для ручного дугового зварювання покритими електродами на змінному струмі низьковуглецевих і низьколегованих сталей (виробник СиМз)

- •1.2.4 Трансформатори зварювальні патон тдс-150/ тдс-181 майстер серія

- •1.2.5 Трансформатори зварювальні патон - профі серія

- •1.2.6 Трансформатори серії "Патон" для зварювання під флюсом, наплавлення, спецелектрометалургії та електрошлакових технологій

- •1.3 Зварювальні випрямлячі

- •1.3.1 Випрямлячі для дугового зварювання (виробник сэлма)

- •Особливості і переваги:

- •Особливості і переваги:

- •Особливості і переваги:

- •Особливості і переваги:

- •Особливості і переваги:

- •Мультисистеми зварювальні на базі випрямлячів вд – 306 дк,

- •Випрямлячі зварювальні вд-306 дк, вд-506 дк (рис. 1.21) призначені:

- •1.3.2 Випрямлячі для дугового зварювання (виробник кзэсо)

- •1.3.3 Випрямлячі інверторні для ручного дугового і аргонодугового зварювання (виробник озсо)

- •1.3.4 Випрямлячі для дугового зварювання універсальні частотні (виробник гнпп коммунар)

- •1.3.5 Випрямлячі для дугового зварювання інверторні (виробник СіМз)

- •1.3.6 Випрямлячі для дугового зварювання інверторні (виробник ewm)

- •1.3.7 Випрямлячі для дугового зварювання інверторні (виробник Fronius)

- •1.3.8 Багатопостові випрямлячі

- •1.4 Електромашинні джерела живлення

- •2 Напівавтомати для дугового зварювання

- •2.1 Загальні відомості

- •2.2 Зварювальні напівавтомати серії Патон "пс"

- •Двокорпусні зварювальні напівавтомати патон пс-180.2 і пс-200.2

- •2.3 Зварювальні напівавтомати з джерелами живлення інверторного типу Сімферопольського моторного заводу (СіМз)

- •2.4 Зварювальні напівавтомати Сімферопольського електромашинобудівного заводу (фірма сэлма )

- •Переваги:

- •Переваги:

- •Переваги:

- •Переваги пдго-511:

- •Переваги пдго-601c:

- •2.5 Напівавтомати кзезу (Каховський завод електрозварювального устаткування)

- •2.6 Напівавтомати концерну esab, Швеція

- •Напівавтомати з тиристорним керуванням esab Mig 400t / 500t

- •Інверторні зварювальні апарати Origo™ Mig c3000і/l3000і і Aristo™ Mig c3000і/l3000і

- •2.7 Напівавтомати із джерелами живлення трансформаторного

- •Напівавтомати трансформаторного типу заводу Фрониус, Україна

- •Переваги:

- •2.8 Зварювальне устаткування ewm, Німеччина

- •2.9 Зварювальні напівавтомати (виробник гнпп Комунар)

- •3 Установки для зварювання неплавким електродом

- •3.1 Загальні відомості

- •3.2 Установки для аргонодугового зварювання в середовищі захисних газів неплавким електродом (виробник сэлма)

- •3.3 Установки для аргонодугового зварювання в середовищі захисних газів неплавким електродом (виробник СіМз)

- •3.4 Універсальна установка для аргонодугового зварювання удгу-301 (виробник кзэсо) (рис. 3.5)

- •3.5 Універсальні інверторні установки для аргонодугового (tig) і ручного дугового (мма) зварювання (виробник ewm)

- •Установки tetrix 350ac/dc, tetrix 500 ac/dc

- •4 Автомати для дугового зварювання

- •4.1 Загальні відомості і класифікація автоматів

- •4.2 Автомати для дугового зварювання (виробник кзесо)

- •Зварювальний автомат а-1416

- •Зварювальний автомат ад-231

- •4.3 Автомати для дугового зварювання (виробник сэлма)

- •Переваги:

- •Переваги:

- •Переваги:

- •5 Устаткування для термічної обробки металлів

- •5.1 Машини для термічного різання тов «Зонт» (м. Одеса) Машини для термічного різання (мтр) серії «Комета м – к» з газокисневим оснащенням

- •Машина термічного різання серії «Комета - 2м»

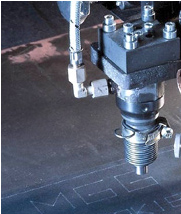

- •Машина для плазмового різання листового прокату «Метеор»

- •Машина шарнірна для термічного різання

- •5.2 Машини термічного різання Messer Griessheim (Німеччина)

- •5.2.1 Портальні машини

- •5.3 Газорізальне обладнання донмет, м. Краматорськ

- •5.4 Газозварювальні апарати «Москва» (Виробник ват «Газозварювальні апарати», Москва)

- •Апарат Москва-20

- •6 Обладнання для плазмово-дугових процесів

- •6.1 Загальні відомості

- •6.2 Установки для повітряно-плазмового різання (виробник озсо)

- •6.3 Установки для повітряно-плазмового різання (сэлма)

- •6.4 Установки для плазмового зварювання (виробник ewm, Німеччина)

- •Установки tetrix 350 Plasma, tetrix 400 Plasma

- •6.5 Мультиплаз-2500м (виробник ват «Мультиплаз», Москва)

- •Особливості і переваги:

- •7 Обладнання для контактного зварювання

- •7.1 Загальні відомості

- •7.2 Класифікація і основні параметри контактних машин

- •7.3 Стаціонарні машини для контактного точкового зварювання

- •7.4 Підвісні машини для контактного точкового зварювання кзезу (Каховський завод електрозварювального устаткування)

- •7.5 Стаціонарні машини для контактного шовного зварювання

- •7.6 Стаціонарні машини загального призначення для контактного стикового зварювання

- •7.7 Стаціонарні машини для контактного зварювання (виробник тэсо, м. Псков)

- •Література

- •84313, М. Краматорськ, вул. Шкадінова, 72

Машина шарнірна для термічного різання

Машина АСШ-70М (рис. 5.5) призначена для фігурного вирізання трьома різаками деталей з низьковуглецевої сталі завтовшки від 5 до 100 мм, з автоматичним копіюванням контуру деталі за сталевим шаблоном завтовшки 6…8 мм. Діапазон швидкостей машини дозволяє використовувати її також для плазмового різання листів завтовшки від 3 до 50 мм.

Рисунок 5.5 - Машина шарнірна для термічного різання АСШ-70М

Машина може успішно використовуватися для вирізання деталей типу фланців, косинок, планок і т.п. Машина комплектується робочим столом з можливістю підключення витяжної вентиляції.

АСШ-70М встановлюється стаціонарно на фундаменті. Для збільшення габаритів оброблюваного листа за довжино можлива установка на спеціальний візок, що пересувається в подовжньому напрямку.

Таблиця 5.5 – Технічні характеристики МТР АСШ - 70 М

Найменування параметра |

Значення |

Габарити листа, що розрізається, мм |

|

- максимальна ширина при різанні трьома різаками |

400 |

- максимальна ширина при різанні одним різаком |

750 |

- максимальний діаметр кола, що вирізається одним різаком |

900 |

Товщина сталі, що розрізається, при різанні одним газокисневим різаком, мм |

5…100 |

Кількість одночасно працюючих різаків |

1 (3) |

Точність відтворення заданого контуру одним різаком, мм |

+0,5 |

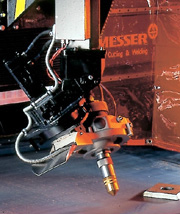

5.2 Машини термічного різання Messer Griessheim (Німеччина)

5.2.1 Портальні машини

Портальні машини термічного різання призначені для газового, плазмового або лазерного різання будь-яких металів і сплавів товщиною від 0,5 до 600 мм. Конструктивно розрізняються за виглядом термічного різання, ширині порталу, кількістю різаків, пристроями розмітки і програмним забезпеченням.

Важкі портали

Портальна машина OmniMat (рис. 5.6).

Рисунок 5.6 - Портальна машина OmniMat

Характеристика:

Робочий діапазон до 7,8 м.

Міцна конструкція, призначена для точного управління важким устаткуванням.

Спеціальні лінійні напрямні на мосту дозволяють здійснювати рівне і точне різання.

Портал сконструйований і адаптований для використання з найсучаснішим програмним забезпеченням – CAD інструменти (моделювання, конструювання й ін.) Принципово дозволяє добитися великої продуктивності праці, швидшої обробки і підготовки даних для різання, при цьому виключається можливість помилки.

Високоефективний привід з двигуном змінного струму забезпечує швидкість переміщення до 35 м/мін при високому прискоренні.

Неймовірна продуктивність отримана за рахунок високого прискорення і швидкості позиціювання порталу.

Автоматична машина термічного різання OmniMat з міцною конструкцією порталу, оснащена системою ЧПК (CNC), а так само реверсивними подовжніми приводами і повністю автоматичним управлінням напрямку руху, забезпечують високу акуратність різання і контурну точність. Нові приводи, що працюють від змінного або постійного струму, забезпечують швидкості позиціювання від 20 до 35 м/хв.. при великих значеннях прискорення. Загартовані, а також точно оброблені напрямні профілі лінійного переміщення каретки з різаком, забезпечують високу швидкість і точність різання.

Переваги:

- час обробки листового розкрою значно скоротився;

- значне прискорення і високі швидкості на переходах. Ці переваги особливо помітні в таких технологічних процесах, як плазмове різання і розмітка;

- пропоновані системи управління (компактна система, що не вимагає особливих витрат, і OMNICOM, що володіє особливою комфортабельністю, завдяки використанню платформи Windows) чудово підходять до високої динаміки машини і технологічного процесу завдяки високим тактовим частотам.

На машині OMNIMAT L із стандартним устаткуванням для автогенного різання можна обробляти матеріали товщиною 3…300 мм.

Залежно від товщини оброблюваного матеріалу є три види підвісок різаків / утримувачів інструменту з висотою ходу 125, 200 і 250 мм. Швидке регулювання за висотою (наприклад, 70 мм/сек для HV 200) значно скорочує непродуктивний час. Ці підвіски розраховані на підйом значної маси (наприклад, 100 кг для HV 250), що без проблем забезпечує встановлення інструменту для розмітки і маркірування, агрегатів для різання смуг або поворотних трирізакових блоків для підготовки кромок під зварювання. Усі підвіски різаків оснащені пилезахиснимими кожухами і абсолютно не вимагають техобслуговування.

Траковий енергопідвод порталу OmniMat забезпечує безвібраційну роботу різальної машини при високих швидкостях і роботі з малими радіусами і гострими кутами. Спеціально розроблена система подачі газу забезпечує не тільки необхідний тиск, але і подачу відповідної кількості газу. Оптимальне протікання процесу гарантує пробивання отворів в матеріалі завтовшки до 130 мм без істотного впливу на термін служби різального сопла.

Особливим і достатньо цікавим режимом портальної системи OmniMat є водяне (водоін'єкційне) плазмове різання (WIPC) При водоін'єкційному плазмовому різанні вода уприскується в різальне сопло, де вона додатково стискає електричну дугу. Це підвищує енергетичну щільність в електричній дузі і тим самим швидкість різання і точність розрізу. Заготівка при різанні знаходиться повністю у воді. При цьому пил залишається у воді, значно знижуються шум і теплові деформації.

Устаткування OmniMat є ідеальним рішенням при режимах різання:

кисневе різання;

просте плазмове різання;

водяне (водоін'єкційне) плазмове різання (WIPC);

швидке різання або підготовка до зварювання.

Устаткування для розмітки

Розмітку ліній під зварювання, нанесення ліній гнучкості і контурів, центрів отворів і напису можна наносити за допомогою машин. Це скорочує час робочих операцій, час на транспортування і час простою.

При розмітці високочастотним (HF) керном (рис. 5.7) модуль розмітки керном працює при високій частоті перфорації (600 уд./хв., сила удару регулюється залежно від товщини металу), забезпечуючи відмінну лінію навіть при високих швидкостях. Товщина металу, що рекомендується, понад 6 мм.

Рисунок 5.7 - Модуль розмітки високочастотним (HF) керном

При порошковій розмітці (рис. 5.8) модуль порошкової розмітки може наносити лінії на заготівці шириною від 0,6 до 1,0 мм, за рахунок розплавлення цинкового порошку за допомогою теплового нагріву. У результаті виходить чіткий, незмивний відбиток, поверх якого можна проводити зварювання і наносити грунт.

Рисунок 5.8 - Модуль порошкової розмітки

При плазмовій розмітці (рис. 5.9) плазмова дуга розмічального модуля плавить поверхню матеріалу і забезпечує точну розмітку високої якості в діапазоні від 0,5 до 2,0 мм залежно від вимог.

Рисунок 5.9 - Модуль розмітки плазмовою дугою

Вібруючий керн OmniScript (рис. 5.10) ідеальний для нанесення розмітки при високих швидкостях, згідно з вимогами Міжнародної організації зі стандартизації ISO 9000. Вібруючий керн за всіма координатами дає чисту, ясну розмітку за лічені секунди. Можлива розмітка деталей, як прямими лініями, так і кривими (наприклад, розмітка для потокових ліній).

Рисунок 5.10 - Вібруючий керн OmniScript

Швидкісний спосіб чорнильної розмітки Inkjet (рис. 5.11) (за допомогою спеціального чорнила) призначений для нанесення написів на деталях з розміром шрифту до 20 мм (програмується):

проста насадка – для розмітки ліній, контурів і символів;

додаткова нерухома мультинасадка – для розмітки написів і символів в одному напрямку, також можна наносити розмітку ліній і контурів;

додаткова мультинасадка, що обертається, – для розмітки написів і символів у різних напрямках, також можна наносити розмітку ліній і контурів.

Рисунок 5.11 - Модуль чорнильної розмітки

Переваги:

- швидке, безшумне маркірування без пошкодження поверхні деталі;

- максимальна швидкість маркірування: лінія: 90 м/хв., текст: 140 знаків за секунду з матрицею 7x5.

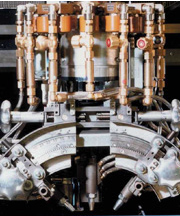

Блоки для оброблення.

Блок N, K (рис. 5.12) – агрегат, що повертається, з трьома різаками для виконання прямолінійних, криволінійних, вертикальних розділових різей, зняття фаски, X, Y, V або К – образного оброблення металу. Ширина смуг за вибором 65…125 мм або 50…140 мм. Застосовуються безконтактні, індуктивні датчики, що відстежують висоту різака за допомогою слідкувального електрода, можливі відхилення ± 0,5 мм.

Рисунок 5.12 - Блок для оброблення N, K

Блоки D/KN (рис. 5.13, а) і D/KS (рис. 5.13, б) – агрегати, що необмежено обертаються, з трьома різаками, які забезпечують підготовку зварних кромок за осями X, Y, V або К, установку кута нахилу 15…55°, лінійний зсув + 50 мм.

а б

а - блок для оброблення D/KN, б - блок для оброблення D/KS

Рисунок 5.13 - Блоки для оброблення D/KN і D/KS

Автоматичне регулювання відстані різака до заготівки при автогенному різанні здійснюється просто і дешево завдяки ємнісного датчика, можливі відхилення ± 0,3 мм.

Хід блоку 200 мм.

Сопла газозмішувачів 3…200 мм.

Адресація різального кисню.

Адресація газів.

Управління всіма пальниками вручну або допоміжними функціями за допомогою ЧПК.

Високочастотний кернер (D/KN і D/KS) і пальник для порошкового маркування (D/KS) як додатковий інструмент.

Блок D/AFL (рис. 5.14) – програмований агрегат з трьома різаками, що необмежено обертається, забезпечує підготовку зварних кромок за осями X, Y, V або К, встановлення кута нахилу в діапазоні 15…60° двигуном через ЧПК або вручну з розділенням 0,5°, лінійне переміщення + 45° двигуном через ЧПК або вручну з розділенням 0,2 мм.

Рисунок 5.14 - Блок для оброблення D/AFL

Автоматичне регулювання відстані різака до заготівки при автогенному різанні здійснюється просто і дешево завдяки ємнісним датчикам, можливі відхилення ± 0,3 мм. Можлива повністю автоматичне установлення всіх параметрів різання.

Хід блоку 250 мм.

Сопла газозмішувачів 3…200 мм.

Адресація різального кисню.

Адресація газів.

Управління всіма пальниками вручну або допоміжними функціями за допомогою ЧПК.

Високочастотний кернер і пальник для порошкового маркування як додаткові інструменти.

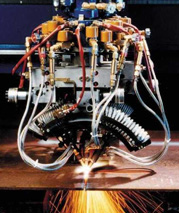

Блок PKS РС для плазмового різання (рис. 5.15) – для виконання прямолінійних, криволінійних розділових різей.

Рисунок 5.15 - Блок PKS РС для плазмового різання

Блок Skew Rotator (рис. 5.16) – програмований, асиметричний пристрій, що обертається. Застосовується для всіх видів оброблення листа при контурному плазмовому різанні.

Рисунок 5.16 - Блоки для оброблення Skew Rotator

Різаки і підвіски

Стандартний пристрій підвіски різака TL 170 (рис. 5.17) застосовується для звичайного кисневого і плазмового різання з системою безконтактного визначення висоти Sensomat PAN.

Рисунок 5.17 - Пристрій підвіски різака TL 170

Швидка, міцна підвіска різака для кисневого і плазмового різання OmniLift 200 (рис. 5.18). Механізм кріплення різака можна так само використовувати для закріплення пристроїв розмітки.

Рисунок 5.18 - Підвіска різака для кисневого і плазмового різання

OmniLift 200

Стандартом є різак із внутрішнім займанням MS 3452. Різакові підвіски HV 125 і HV 200 не вимагають техобслуговування, оснащені полезахисним кожухом і повністю захищені від перекидання завдяки 8 точкам опори. Для здійснення плазмового різання має широкий вибір різаків для різного застосування, може бути оснащений системою безконтактного визначення висоти Sensomat PAN або Plasma SetControl. Високошвидкісний хід з великим прискоренням гарантує оптимальну якість різання і високу продуктивність.

Спеціальний версії:

- OmniLift 200 S з ще вищою швидкістю підйому;

- OmniLift 200 Z з системою ЧПК (CNC), керувальною віссю Z.

Пристрій Plasma SetControl (рис. 5.19) контролю плазмового різання – це пристрій визначення висоти плазмотрона (торкання і повернення до початкового положення за висотою) для сухого плазмового різання.

Рисунок 5.19 - Пристрій Plasma SetControl

Забезпечує підйом пальника на потрібну висоту для того, щоб виконати отвори в металі, так само дозволяє продовжити термін служби електрода. Включає завісу антивідблиску.

WIPC SetControl (рис. 5.20) – пристрій контролю підвідного (водоін'єкційного) плазмового різання.

Рисунок 5.20 - Пристрій WIPC SetControl

Являє собою підйомний механізм, що забезпечує автоматичний підйом WIPC плазмотрона на потрібну висоту (функціонує навіть, якщо пластина знаходиться нижче водної поверхні).

При водоін'єкційному різанні регулювання відстані між соплом і деталлю робиться за напругою дуги з попереднім визначенням початкової висоти пальника за допомогою спеціального індуктивного датчика. Вбудований витяжний ковпак дозволяє видаляти водяні пари, що піднімаються з поверхні води. Містить вбудований пристрій захисту від зіткнень і автоматичного центрування різака.

Автоматичний пальник ALFA (рис. 5.21) – пальник з магнітним визначенням висоти, інтегрованим в сопло, без зовнішніх виступаючих частин. Оптимальне використання листа металу відбувається завдяки точному визначенню положення його краю.

Рисунок 5.21 - Автоматичний пальник ALFA

Система управління висотою Sensomat ALFA легко керується з цифрового дисплея оператора. Можлива швидка заміна сопла без використання будь-яких інструментів.

Блоки керування

Продуктивність системи різання головним чином залежить від ефективності пристрою керування, яке відповідно до вживаного процесу різання керує усім циклом обробки.

Пристрої керування серії OmniCom Explorer (рис. 5.22) засновані на передовій технології, підтвердженій випробуваннями ноу-хау різання і в першу чергу на ергономічній і зручній для користувача конструкції, що перетворює роботу на дитячу гру.

Рисунок 5.22 - Пристрій керування серії OmniCom Explorer

Застосовується для:

- комбінованого кисневого і плазмового різання;

- будь-якого плазмового процесу;

- будь-яких робіт з розмітки.

Вбудований, програмований контролер забезпечує велику гнучкість і адаптованість керування.

Усі різновиди блоків керування OmniCom Explorer реалізовані на базі ПК, з використанням модернізованого програмного забезпечення Windows. Дане програмне рішення дозволяє добитися максимальної простоти керування (оскільки використовується поширена операційна система) навіть при виконанні складних завдань.

Характеристики блоку керування (рис. 5.23):

сенсорні клавіші, для швидшого і легшого введення даних;

інтегровані всі необхідні технологічні функції;

графічний редактор конструктивних елементів створює графічний звіт про програмування деталей;

комп'ютер з кольоровим монітором з можливістю масштабування і деталізації;

завантаження даних з гнучких дисків, пряме цифрове керування (DNC) або з додаткової мережної плати;

інтеграція в мережу і можливість включення до групового ЧПК. Передача даних з хост-компьютера;

зручна в експлуатації панель керування. Зручне і практичне меню. Просто освоїти – легко працювати;

оптимальна підтримка програмним забезпеченням OMNIWIN;

32-бітова версія OMNIWIN оснащена численними макросами, стандартними і специфічними командами, а також програмами керування деталями, клієнтами, завданнями і автоматичного розподілу об'єктів;

усі істотні параметри викликаються натисненням кнопки. Оптимальна продуктивність. Проста конфігурація і переміщення деталей. Редагування ESSI і EIA файлів в режимі реального часу;

помилки в обслуговуванні зведені до мінімуму. Висока надійність роботи;

контекстно-орієнтовані довідкові файли для швидкого і вільного доступу до відповідної ЧПК (CNC) документації.

Рисунок 5.23 - Блок керування

Блок керування OMNICOM (рис. 5.24) реалізований на базі персонального комп'ютера з операційною системою MS WINDOWS, розширює спектр можливостей і підвищує ступінь автоматизації Omnimat L з системою CAD і програмним забезпеченням Schachtel.

Рисунок 5.24 - Блок керування OMNICOM

Система спеціально розроблена для систем термічного різання і керує динамічною роботою Omnimat L. Виконають функції: кисневе або плазмове контурне оброблення металу.

Система глобального контролю всіх процесів:

- кисневого і плазмового різання;

- оброблення;

- розмітки.

Сучасна система інтерфейсів, можливість підключення оптоволоконної мережі гарантує гнучкість і надійність використання систем глобального контролю.

Нова концепція керування підвищує продуктивність завдяки наступним особливостям:

- інноваційна інформаційна підтримка оператора: полегшує ознайомлення і допомагає уникнути помилок при роботі;

- чіткий і ясний стан відображається на дисплеї оператора для всіх поточних процесів;

- динамічне керування швидкості: автоматична оптимізація результатів різання;

- 3-рівнева база даних. Програмне забезпечення дозволяє працювати декільком користувачам з однією загальною базою даних при цьому кожне робоче місце може бути оснащене різним функціоналом і завданнями.

Таблиця 5.6 - Технічні данні портальної машини OmniMat

OmniMat |

4000 |

4600 |

5000 |

5600 |

6000 |

6500 |

7000 |

7500 |

8000 |

8300 |

8800 |

Робоча ширина, мм |

3000 |

3600 |

4000 |

4600 |

5000 2х2250 |

5500 2х2500 |

6000 2х2750 |

6500 2х3000 |

7000 2х3250 |

7300 2х3400 |

7800 2х3650 |

Ширина колії, мм |

4000 |

4600 |

5000 |

5600 |

6000 |

6500 |

7000 |

7500 |

8000 |

8300 |

8800 |

Загальна ширина, мм |

4910 |

5510 |

5910 |

6510 |

6910 |

7410 |

7910 |

8410 |

8910 |

9210 |

9710 |

Довжина, мм |

1940 |

||||||||||

Висота, мм |

2200 |

||||||||||

Висота колії, мм |

500 |

||||||||||

Портальна машина LaserMat (рис. 5.25)

Характеристика:

Висока точність позиціювання по всій робочій області.

Висока швидкість позиціювання 60 м/хв для кожної осі.

Високе прискорення до 0,5 g.

Централізоване керування – станція оператора.

Запатентований магнітний утримувач для захисту різальної головки.

Від 4 до 8 ЧПК (CNC) – осей з розділенням 0,001 мм.

Променекомпенсаційна система – компенсація шляху променя для підтримки його довжини.

Відповідає першому класу з лазерної безпеки.

Машини LaserMat дуже економічні при експлуатації на підприємстві завдяки незначному споживанню газу і енергії. Такі показники, як великі робочі поверхні, багатобічні технологічні можливості, а також оптимальна якість різання і максимальна продуктивність є вирішальними при розробці даних установок для лазерного різання спеціально для виробничих підприємств, які висувають до своїх лазерних установок високі вимоги.

Рисунок 5.25 - Портальна машина LaserMat

Мультитехнологічне устаткування грунтується на принципі руху лазера, за рахунок цього можна проводити високоточні деталі без подряпин і задирок по всій оброблюваній поверхні, більш того, незалежно від ваги, розміру і товщини оброблюваної деталі. У номенклатурі присутні лазерні установки наступних класів потужності: 3000, 4000 і 6000 Вт – для матеріалів з конструкційної сталі товщиною до 33 і 22 мм для високоякісної сталі.

Області застосування: LaserMat застосовується для обробки металу, в основному для конструкційної сталі, високоякісної сталі і алюмінію, а також для різання киснем й інертним газом під високим тиском.

Фірмова конструкція порталу (відсутність деформації і вібрації, простій відведення тепла під час процесу різання) робить можливими робочі параметри від 2500…4000 мм за шириною і до 30000 мм за довжиною. Лазерний різак рухається в подовжньому напрямку. У поперечному напрямку лазерний промінь прямує за допомогою пересувної системи дзеркал завдяки фокусуючій оптиці різальної головки. Даний принцип напрямку променя дозволяє за рахунок короткого шляху добитися з одного боку величезних робочих поверхонь і з іншого боку –модульного збільшення робочої довжини.

Високоточна лінійна напрямна в подовжньому і поперечному напрямках в комбінації з сервоприводом Gantry, що не вимагає відходу, оснащеним зубчатою рейкою і малою провідною шестернею, забезпечує швидкість і точність різання з точністю супроводу від + 0,1 мм/м (при вертикальному різанні). Високоточні напрямні елементи всіх рухомих деталей гарантують прекрасну якість різання. Великомасштабно задані параметри передачі/привода забезпечують тривалий термін служби і коефіцієнт готовності. Усі напрямні елементи розташовані на поверхні своєї основи. Усі напрямні елементи спочатку встановлюються на основі і контролюють плавність ходу, безшумність роботи, динаміку і точність роботи. Результатом є відмінна якість різання при малому продуктивному часі.

Маючи прискорення 0,5G і швидкість ходу 60 м/хв.., LaserMat є самою швидкодіючою системою. У основі продуктивності, що досягається таким чином, лежить наступне:

- оптимальна швидкість процесу за рахунок високопродуктивного керуючого пристрою;

- висока швидкість різання і позиціювання 60 м/хв за рахунок того, що не вимагають технічного обслуговування серводвигунів постійного струму потужністю 3,5 кВт.;

- прискорення 5 м/с2 при обертанні Z-подібних осей, приблизно у 10 разів більше, ніж у звичайних аналогічних машин. Процес різання за Z-віссю до 300 мм при ємкісному скануванні;

- висока гнучкість при обробці деталей зі складною геометрією.

Додаткові можливості:

Установка для різання під високим тиском для обробки CrNi сталі і алюмінію. Розташований прямо на різальній головці пристрій газопостачання складається з двох регулювальних клапанів, які перемикаються при зміні різального газу і забезпечують оптимальне протікання технологічного процесу при зміні завдання різання.

Установка плазмового різання для додаткових можливостей використання більшої економічності: наприклад, швидкісного різання зовнішніх кромок плазмою, а внутрішніх контурів лазером або різання CrNi сталей товщиною понад 20 мм плазмою, а потім лазером.

Лазерна різальна головка з швидкозмінною касетою для фокусних відстаней 5", 7,5", 10" скорочує час налагоджування при зміні матеріалу або товщини оброблюваного матеріалу. Заміну різального сопла можна здійснити без додаткових регулювальних робіт.

Запатентований магнітний утримувач на різальній головці перешкоджає пошкодженню при можливих зіткненнях з виступаючими частинами оброблюваної заготівки.

Монітор спостереження – камера з можливістю панорамування і масштабування, служить для ефективного спостереження за процесом різання.

Самокалібрування – свідчення потужності високочастотного лазера автоматично підтримуються на оптимальному рівні.

Розмітку ліній під зварювання, нанесення ліній гнучкості і контурів, центрів отворів і напису можна робити за допомогою машини. Це скорочує час робочих операцій, час на транспортування і час простою.

Устаткування для розмітки:

чорнильна розмітка Inkjet;

вібруючий керн OmniScript.

Для точного різання кромок або акуратного вирізання внутрішніх контурів застосовується обертаючий лазерний блок (рис. 5.2, 6).

У машині LaserMat використовується пристрій контролю плазмового різання Plasma SetControl. Пристрій забезпечує визначення висоти плазматрона (торкання і повернення до початкового положення за висотою) для сухого плазмового різання, має вбудований пристрій захисту від зіткнень і автоматичне центрування різака. Забезпечує підйом пальника на потрібну висоту для того, щоб робити отвори в металі, так само дозволяє подовжити термін служби електрода.

Рисунок 5.26 - Лазерний блок для точного різання кромок

Продуктивність системи різання головним чином залежить від ефективності пристрою керування, яке відповідно до вживаного процесу різання керує всім циклом обробки.

Пристрої керування серії OmniCom160 iL (рис. 5.27) засновані на передовій технології, підтвердженій випробуваннями ноу-хау різання і, в першу чергу, на ергономічній і зручній для користувача конструкції, що полегшує роботу.

Рисунок 5.27 - Пристрої керування серії OmniCom160 iLз ЧПК

Керування на базі елементів апаратного забезпечення компанії Fanuc із вбудованою базою даних технологічного процесу спеціально розроблено і оптимізовано для лазерних різальних установок. Керування, приводний механізм і лазерний резонатор налагоджені один для одного і складають єдине ціле.

Система контролю OmniCom 160 iL об'єднує функціональний інтерфейс WINDOWSTM з найсучаснішими апаратними засобами.

Таблиця 5.7 - Технічні данні портальної машини LaserMat

Хід |

LaserMatR (min) |

LaserMatR (max) |

||

Вісь Х, мм |

4,000 |

30,000 |

||

Вісь Y, мм |

2,500 |

4000 |

||

Вісь Z, мм |

300 |

300 |

||

Розміри заготовки |

||||

Максимальний розмір листа, мм |

4,000 х 2,500 |

30,000 х 4,000 |

||

Системний час |

||||

Максимальна швидкість ходу за осями X/Y, м/хв |

60/60 |

|||

Одночасно, м/хв |

84 |

|||

Час переключення напрямку ходу човникового стола, сек.. |

<30 |

|||

Точність обробки |

||||

Найменший програмований хід, мм |

0,01 |

|||

Стандартна точність елементів, мм |

± 0,1 |

|||

Керуюча база |

Оmnicom 160iL |

|||

Тип лазера |

C 3000 |

C 4000 |

C 6000 |

|

Потужність лазера |

3000 W |

4000 W |

6000 W |

|

Витрати газу (суміші), л/год |

10 |

10 |

20 |

|

Легкий портал

Портальна машина ComCut

Характеристика:

Робочий діапазон до 2,5 м.

Повністю автоматизований цикл різання.

Швидкість приводу до 10 м/хв.

Процеси різання: киснева, проста плазма.

Процеси розмітки: за допомогою високочастотного керна, порошкова розмітка.

Кольоровий графічний екран керування.

Легко керована і продумана конструкція ComCut (рис. 5.28) з ЧПК розроблена для постійного, щоденного використання на виробничих ділянках різних галузей і виконана з урахуванням реальних світових вимог щодо продуктивності, точності і простоти.

Рисунок 5.28 - Портальна машина ComCut

Застосовується до чотирьох різальних головок і наборів стандартних конфігурацій, таких як опція Teach-Trace і система зовнішнього програмування, відповідно до практичних вимог до різання.

Розмітку ліній під зварювання, нанесення ліній гнучкості і контурів, центрів отворів і напису можна робити за допомогою машини. Це скорочує час робочих операцій, час на транспортування і час простою.

Устаткування для розмітки:

- розмітка високочастотним (HF) керном;

- порошкова розмітка.

В якості підвіски застосовується стандартний пристрій підвіски різака TL 170 для звичайного кисневого і плазмового різання з системою безконтактного визначення висоти Sensomat PAN. Ємкісний сенсор стабілізації висоти SENSOMATТ забезпечує точну і постійну відстань від різака до заготівки:

- тип TL 170 (довжина ходу 170 мм);

- точна лінійна напрямна системи – тихий, надійний і точний хід;

- система вимірювання температури. Електроніка знаходиться поза зоною полум'я;

- запобіжник підйому – захист інструменту;

- несприйнятливий до настановних допусків скануючого датчика;

- використання невеликих кілець сенсора забезпечує хорошу видимість процесу різання;

- кожух із ступенем захисту IP 54 – захист від пилу і вологи, що забезпечує тривалий термін служби;

- швидка зміна сопел завдяки можливості зрушення скануючого датчика.

Продуктивність системи різання головним чином залежить від ефективності пристрою керування, яке відповідно до вживаного процесу різання керує всім циклом обробки. У машинах ComCut застосовуються пристрої керування серії OmniCom Explorer.

Простий і зручний для використання блок керування системи ProfLine CNC «Lynx» для роботи із збереженими кресленнями забезпечує ручне введення даних (MDI), пряме цифрове управління (DNC), завантаження даних з гнучких дисків або запрограмованими раніше (опція).

Портальна машина Cortina (рис. 5.29)

Характеристика:

Робочий діапазон до 2,5 м.

Швидкості позиціювання до 15 м/хв.

Обробка листів шириною до 2500 мм.

Різання гарної якості за рахунок гармонійних узгоджених компонентів системи.

Процеси різання: киснева, проста плазма.

Двосторонній рейковий шлях, розташований нижче за розкрійний стіл, забезпечує просте завантаження і розвантаження розкрійного столу.

Рисунок 5.29 - Портальна машина Cortina

Подвійні, могутні зубчато-рейкові подовжні і поперечні приводи з серводвигунами і запатентована конструкція моста дають високу швидкість і прискорення для покращання точності і якості різання, при роботі з малими радіусами і гострими кутами. Координатне позиціонування машини економить час для налагодження. Додатково програмовані і вибирані точки початку роботи машини виключають ручне позиціювання машини. Практична і зручна у використанні система різання, у якій на першому місці стоять продуктивність і економічність. Загартована система лінійного переміщення каретки з пальником – висока точність різання і тривалий термін служби.

Може використовуватися зі всіма системами сухого плазмового різання особливо з високоточними плазмовими модулями.

Конструкція серії CORTINA гарантує високу міцність при мінімальній вазі: фермова конструкція (відсутність деформації і вібрації, просте відведення тепла під час процесу різання), різак з внутрішнім займанням MS 3452, підвіски різака HV 125, HV 200 і TL 170, сенсор відстані PAN і поворотний сенсор є деталями машини, запатентованими компанією Messer. Жорстка і легка конструкція напрямної каретки забезпечує безвібраційний хід навіть при малих радіусах.

Подача енергії на машині CORTINA відбувається за допомогою тракового енергопідведення (рис. 5.30) (вібрація відсутня навіть при високих робочих швидкостях і роботі з малими радіусами і гострими кутами).

Рисунок 5.30 – Система тракового енергопідведення

Рівномірна подача газу на всі різаки забезпечується системою газопостачання з електромагнітним керуванням, яка забезпечує пробивання отворів у листах товщиною до 130 мм.

Розмітку ліній під зварювання, нанесення ліній згинання і контурів, центрів отворів і напису можна робити за допомогою машини.

Устаткування для розмітки:

- розмітка високочастотним (HF) керном;

- порошкова розмітка;

- плазмова розмітка.

Для різання кромок використовується блок N, K – агрегат, що повертається, з трьома різаками для виконання прямолінійних, криволінійних, вертикальних розділових різей, зняття фаски, X, Y, V або К - образного оброблення металу. Ширина смуг за вибором 65…125 мм або 50…140 мм.

Безконтактні, індуктивні датчики відстежують висоту різака за допомогою слідкувального електрода, можливі відхилення ± 0,5 мм

В якості підвіски застосовуються стандартні пристрої підвіски різака:

- TL 170 для звичайного кисневого і плазмового різання з системою безконтактного визначення висоти Sensomat PAN;

- OmniLift 200 (OmniLift 200 S, OmniLift 200 Z) для кисневого і плазмового різання;

- різак з внутрішнім займанням MS 3452.

У машині Cortina також застосовуються:

- пристрій визначення висоти плазмотрона Plasma SetControl;

- автоматичний пальник з магнітним визначенням висоти ALFA.

Продуктивність системи різання головним чином залежить від ефективності пристрою керування, яке відповідно до вживаного процесу різання керує всім циклом обробки. У машинах Cortina застосовуються пристрої керування серії OmniCom Explorer.