- •6. Змащування конвеєра

- •6.1 Обґрунтування та вибір системи змащування вузлів та механізмів конвеєра

- •6.2 Розрахунки основних параметрів системи змащування

- •6.2.1 Розрахунки основних параметрів централізованої системи пластинчастого змащення автоматичної дії

- •6.2.2 Вибір сорту мастила

- •6.3 Розробка карти змащування вузлів конвеєра

6. Змащування конвеєра

6.1 Обґрунтування та вибір системи змащування вузлів та механізмів конвеєра

Основними вузлами, елементи конструкції які потребують змащування, є приводна станція, барабани,ролики. Основними місцями змащування є редуктор привода,підшипники приводних відхиляючих та натяжного барабана, а також роликів роликоопор холостої та робочої гілок.

Змащування зубчатих передач. Змащування підшипників барабанів здійснюється індивідуально по точкам, а підшипників роликів – централізовано. В цьому випадку всі змащуванні точки об’єднані за допомогою трубопроводів в єдину схему, а подача змазки в систему відбувається в одному пункті за допомогою потужної прес-машини. Індивідуальне змащування підшипників здійснюється за допомогою шприця.

Спосіб змащення обирають на основі аналіза теплового балансу між кількістю тепла, що виділяється у вузлах тертя, та тепла, що відводиться в навколишнє середовище. Для машин, у яких все тепло, що виділяються у вузлах тертя, може бути виведено в навколишню середу через стінки корпусних деталей шляхом теплопередачі, може бути обраний будь-який спосіб змащування. Для машин, у яких не все тепло від вузлів тертя може бути виведено в навколишню середу, необхідно застосування циркуляційних систем змащування.

Кількість тепла, що виділяється у вузлах тертя машини, може бути визначено по емпіричній формулі, Дж/хв:

(6.1)

(6.1)

де n – число вузлів тертя в машині;

– КПД

і-го

вузла тертя

– КПД

і-го

вузла тертя

– потужність,

що передається і-тим

вузлом тертя, Вт.

– потужність,

що передається і-тим

вузлом тертя, Вт.

Кількість тепла, яке може бути відведено в навколишнє середовище від вузлів тертя шляхом теплопередачі, Дж/хв:

(6.2)

(6.2)

де k – загальний коефіцієнт теплопередачі від в масла в навколишнє

середовище Вт/(м2·К);

Т2 – робоча температура масла, К;

Т1 – температура навколишньої середи, К;

F – площа поверхні машини, через яку тепло відводиться в навколишнє

середовище, м2.

Централізована система пластичного змащування необхідна для централізованої подачі дозованої кількості пластичного мастила до вузлів тертя.

Для змащування підшипників роликоопор холостої та робочої гілки використовують двохмагістральну ЦСПЗ із станцією з ручним приводом (рисунок 6.1).

Система

складається із станції з ручним приводом

4,

яка має золотниковий розподільник 2,

магістральних трубопроводів 5,

двохлінійних дозуючих приладів 6,

трубопровід 7,

які підводять мастило до вузлів тертя

А

в сітчастих фільтрах 1.

Для контролю тиску мастила в системі

використовують манометр 3.

Він працює наступним чином: при колихані

рукоятки

8

станції змащення, мастило подається по

одному з магістральних трубопроводів

М1

або М2,

які в цей час являються напорними. Другий

трубопровід розвантажувальний при

цьому з`єднані через золотниковий

розподільник 2

із резервуаром станції і знаходиться

під тиском. В процесі набирання мастила

спрацьовує живильник 6

і до вузлів тертя подаються суворо

відрегульовані порції мастила. Після

спрацьовування всіх живильників тиск

в напорному трубопроводі починає швидко

зростати та при достиганні певної

величини, яка спостерігається по

манометру і гарантує спрацьовування всіх живильників,

набирання мастила рукояткою припиняється.

Після завершення циклу подачі мастила

вручну переключають золотниковий

розподільник: система готова до нового

циклу роботи. В період між циклами обидві

магістралі знаходяться під тиском. При

наступному циклі магістральні трубопроводи

М1

та М2

міняються місцями, напорний стає

розвантажувальним і навпаки.

гарантує спрацьовування всіх живильників,

набирання мастила рукояткою припиняється.

Після завершення циклу подачі мастила

вручну переключають золотниковий

розподільник: система готова до нового

циклу роботи. В період між циклами обидві

магістралі знаходяться під тиском. При

наступному циклі магістральні трубопроводи

М1

та М2

міняються місцями, напорний стає

розвантажувальним і навпаки.

Рисунок 6.1 – Схема двохмагістральної ЦСПЗ від станції з ручним приводом

Змащення

редуктора проходить шляхом розприсненням.

Це обумовлено наступними перевагами

систем змащення масляним туманом (СЗМТ):

малі витрати мастила, низька вартість

змащувального обладнання, простота та

економічність експлуатації обладнання,

висока ефективність змащення при великих

навантаженнях та температурі поверхонь,

що труться.

Змащення

редуктора проходить шляхом розприсненням.

Це обумовлено наступними перевагами

систем змащення масляним туманом (СЗМТ):

малі витрати мастила, низька вартість

змащувального обладнання, простота та

економічність експлуатації обладнання,

висока ефективність змащення при великих

навантаженнях та температурі поверхонь,

що труться.

Принцип дії СЗМТ заснований на розпилені змащувального матеріалу стисненим повітрям на дрібні частини і транспортуванні цих частин у потоці повітря до поверхонь, що труться. Масляний туман представляє собою повітряно-крапельну суміш, в якій основна маса частин розміром 2 ÷ 5 мкм.

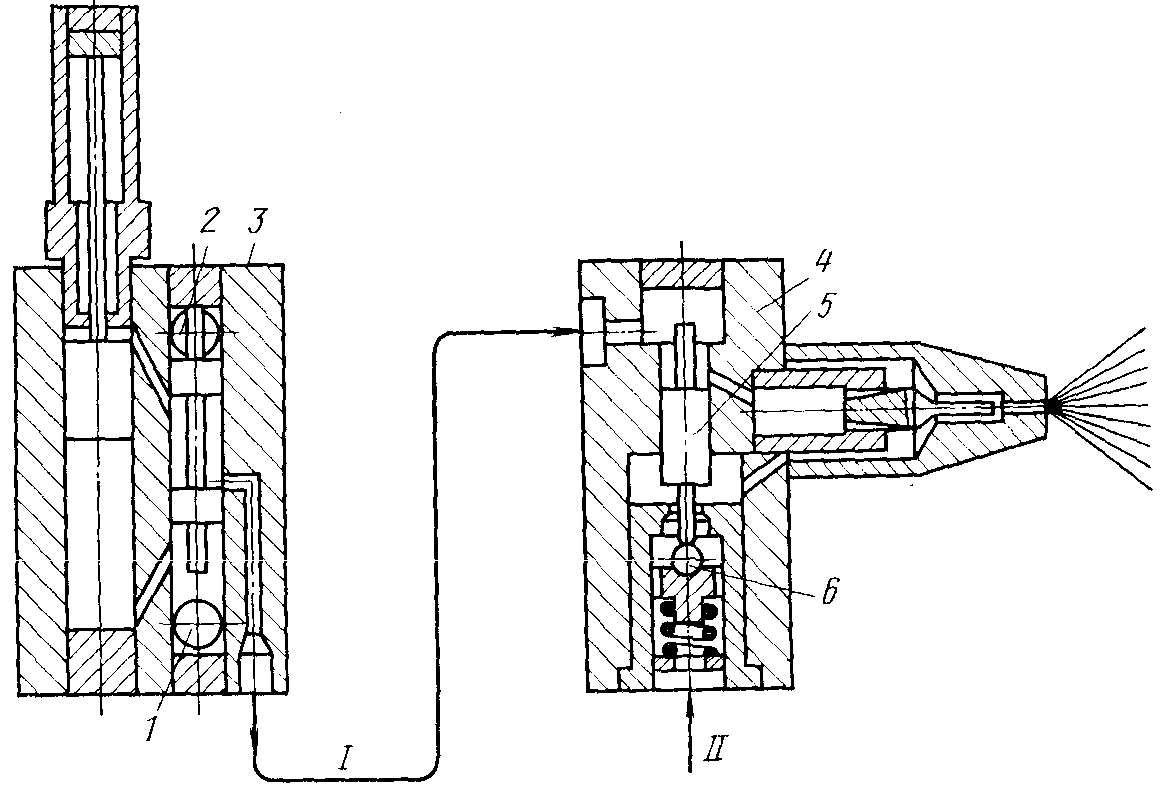

На рисунку 6.2 зображена схема роботи пристрою для подачі масляного туману на поверхні тертя, який працює з двухлінійним дозуючим живильником. Від дозуючого живильника 3 з отворами 1 і 2, які об’єднані з магістральними трубопроводами мастило по трубопроводу 1 поступає в сопло-змішувач 4, до якого від мережі по трубопроводу 1 подається стиснене повітря. При подачі мастила плунжер 5 сопло-змішувач 4 відтискає шариковий клапан 6, відкриваючи доступ повітря в змішувальну камеру. На виході із сопла суміш мастила і повітря подається до зони тертя.

Рисунок 6.2 – Пристрій для подачі масляного туману за допомогою мастильного змішувача

Мастило в машинах має багатоцільове призначення. У вузлах тертя шар мастильного матеріалу роз'єднує тертьові поверхні деталей і переводить тертя без мастила в рідинне або граничне, при яких значно знижується знос. Його зниження досягається також внаслідок змивання рідким маслом з поверхонь тертя твердих продуктів зношування, ущільнення зазорів густим мастилом і захисту від попадання на поверхні тертя абразивних частинок із зовнішнього середовища, а

також завдяки відведенню тепла від поверхні тертя і виключенню несприятливих термічних перетворень у поверхневому шарі матеріалу деталей , пов'язаних з тепловиділенням при терті. Мастило знижує сили тертя, а в теплових, гідравлічних і пневматичних механізмах підвищує компресію внаслідок ущільнення плунжерних сполук.

Позитивний вплив мастила на роботу машин величезне. Але найбільший корисний ефект досягається лише при правильному виборі мастильних матеріалів, способу і режиму змащування згідно з умовами роботи та зберігання машин.

Для

подачі густого мастила до мастильних

точкам використовують ручні станції

централізованого змащування, що

розміщуються поблизу цих точок

безпосередньо на машині, наприклад,

біля приводу конвеєра на висоті 700 ÷ 800

мм від рівня підлоги. При монтажі таких

установок виконуються наступні роботи:

ревізія та встановлення станцій густого

мастила і парних магістральних

мастилопроводів; перевірка працездатності

та встановлення живильників, призначених

для автоматичного підведення до

мастильних точкам певних порцій мастила;

огляд і установка мастилопроводів, що

з'єднують

живильники з мастильними точками;

зарядка системи мастилом. Перед монтажем

потрібно ретельно оглянути трубопроводи,

очистити внутрішні порожнини, видалити

сліди корозії, переконатися в наявності

мідних прокладок до накидним гайкам.

з'єднують

живильники з мастильними точками;

зарядка системи мастилом. Перед монтажем

потрібно ретельно оглянути трубопроводи,

очистити внутрішні порожнини, видалити

сліди корозії, переконатися в наявності

мідних прокладок до накидним гайкам.

Бруд, окалину і іржу з труб видаляють обстукуванням і протягуванням через них щітки з твердого сталевого дроту. Труби перед установкою продувають стисненим повітрям, промивають 20 % відсотковим розчином соляної або сірчаної кислоти, а потім вапняковим розчином. Після промивання чистою водою і просушування їх змащують. При збірці необхідно щільно затягнути всі з'єднання. Застосування ущільнюючих засобів не допускається, оскільки при правильній збірці необхідна щільність з'єднань забезпечується їх конструкцією.

Останню операцію – є заповнення і опробування системи здійснюють у певній послідовності. Спочатку набивають мастилом підвідні магістралі, поки з них не витече деяку кількість мастила. Потім заповнюють відводи до живильників і самі живильники, для чого встановлюють заглушки на кінцях магістральних мастилопроводів і знімають заглушки кінцевих живильників. Далі набивають мастилопроводи до мастильних точкам. При цьому їх відключають від підшипників і приєднують до живильників. Після появи мастила на кінцях живлять трубок їх приєднують до підшипників. Момент остаточної зарядки всіх підшипників мастилом відзначається різким підвищенням тиску в мережі. Після цього подачу мастила припиняють.

Мастильну систему випробовують тиском 12 ÷ 15 МПа. Результат випробувань оформлюють актом.