- •4. Монтаж, експлуатація і ремонт похилого стрічкового конвеєра

- •4.1 Підготовка до організації і монтажу обладнання

- •4.1.1 Класифікація методів складання і монтажу похилого стрічкового конвеєра

- •4.1.2 Організація такелажних робіт, вибір такелажу

- •4.1.3 Вибір монтажних пристосувань та інструменту

- •4.1.4 Приймання фундаментів під монтаж обладнання

- •4.1.5 Геодезичне обґрунтування монтажу обладнання

- •4.2 Монтаж основних елементів та вузлів похилого стрічкового конвеєра

- •4.2.1 Монтаж привідної станції похилого стрічкового конвеєра, вивірка

- •4.2.2 Опис вивірки в основних та допоміжних осях

- •4.3 Визначення послідовності монтажу всіх вузлів та елементів похилого стрічкового конвеєра. Порядок здачі в експлуатацію похилого стрічкового конвеєра

- •4.4 Умови роботи похилого стрічкового конвеєра

- •4.5 Технічне обслуговування та ремонт проектованої машини

- •4.6 Види і характер зношування деталей і вузлів похилого стрічкового конвеєра в процесі експлуатації

- •4.7 Розробка технічної документації для проведення поточних і капітальних ремонтів стрічкового конвеєра

- •4.8 Розробка технологічної карти на ремонт одного з основних вузлів машини

- •4.9 Вибір та технологія методів відновлення основних деталей похилого стрічкового конвеєра

4.2.1 Монтаж привідної станції похилого стрічкового конвеєра, вивірка

Привідну станцію похилого стрічкового конвеєра встановлюють в проектне положення, вивіряючи по трьом координатам.

Станини на фундаменті спочатку встановлюють за проектними осями. Щоб станину встановити за проектними осями, потрібно базові осі її поєднати з осями фундаменту, які зафіксовані на ньому точками, нанесеними керном на плашках, замурованих у бетон. Для цього у напрямку осей фундаменту в безпосередній близькості від нього встановлюють чотири стійки – вісетримачі. Між вісетримачами вище габаритів машини натягують осьові струни зі сталевого дроту діаметром 0,3 ÷ 0,5 мм, утримувані вантажами; на тонких нитках до струн підвішують відвіси. Ці схили призначені для того, щоб положення струн поєднати з осями фундаменту. Для цього струну переміщають до тих пір, поки відвіс не буде знаходитися строго над точкою на плашках на висоті не більше ніж 0,5 ÷ 1,0 мм. Після того, як всі відвіси будуть суміщені з анкерними точками осей, можна вважати, що осі фундаменту представлені струнами.

Подовжню і поперечну осі машини закріплюють на площині роз'єму точками, нанесеними кернами.

Підшипники привідного валу встановлюють на металеву конструкцію конвеєра і закріплюють. По валу привідного барабана монтують складальну одиницю електродвигун – редуктор.

Підшипники приводного барабана встановлюють на металеву конструкцію конвеєра і ретельно закріплюють. Барабан вивіряють і встановлюють в нормальне положення шляхом зміни кількості прокладок під підшипники.

Відповідно до положення валу приводного барабана вмонтовують вузол електродвигун – редуктор.

Після виконання монтажних операцій, пов'язаних з установкою приводного барабана і електродвигуна з редуктором, необхідно виконати обкатку цього вузла і усунути відмічені дефекти.

Потім встановлюють в проектне положення барабан з підшипниками гвинтового натяжного пристрою і кріплять його болтами до металевої конструкції, не затягуючи гайок. Зміцнивши натяжний пристрій з барабаном 2 (рисунок 4.13), перевіряють паралельність установки гвинтових натяжок 1, і після їх вивірки затягують гайки їх кріплення. Умовою паралельності натяжки є рівність розмірів а і б.

Привідний барабан з підшипниками і насадженими зубчастими передачами монтують, ретельно перевіряючи співвісність валів і правильність розташування підшипників, решту трансмісії і електродвигун монтують, орієнтуючись по зубчастому колесу на валу барабана.

Після закінчення монтажу приводу, натяжного пристрою та роликових опор навішують конвеєрну стрічку.

Рисунок 4.13 – Регулювання натяжного пристрою конвеєра:

1 – гвинтова натяжка; 2 – натяжна барабан

4.2.2 Опис вивірки в основних та допоміжних осях

В кожному агрегаті фіксують дві основні вісі: поздовжню вісь всього агрегату і поперечну вісь ведучої машини. До допоміжних осей відносять поперечні вісі кожної машини, а в крупних машинах, крім того, вісі приводів машин.

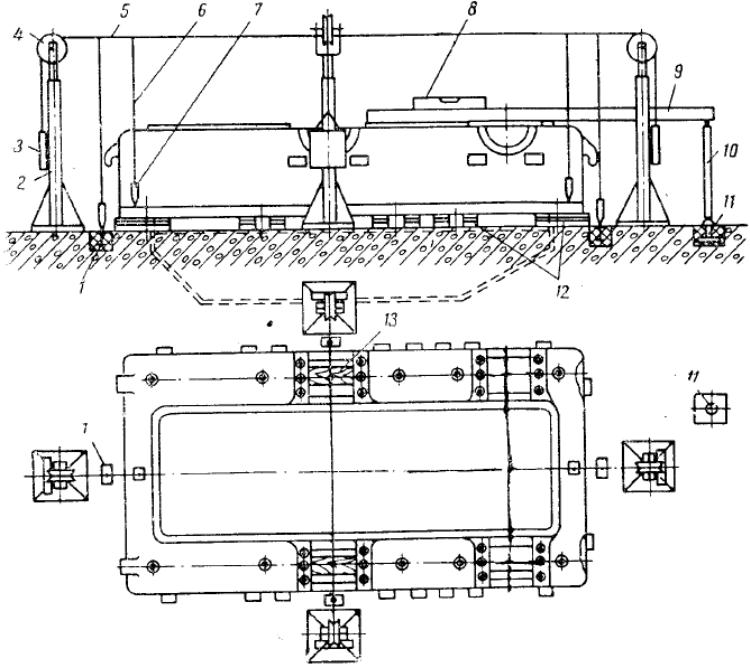

Положення базових деталей в плані перевіряють в натурі по осям-орієнтирам, виконаним у вигляді струн, натягнутих вздовж монтажних осей агрегату. Приклад розташування осей-струн для корпуса редуктора зображений на рисунку 4.14.

Регулювання положення базових деталей в вертикальній площині здійснюється за допомогою металевих підкладок, розташованих між опорними площинами деталей та поверхнею фундамента, башмаків з клиновими домкратами і регулювальних гвинтів.

Рисунок 4.14 – Схема розташування осей-струн при вивірці корпуса редуктора на фундаменті:

1 – осьова плашка; 2 – тримач осей; 3 – вантаж; 4 – ролик; 5 – струна; 6 – нитка виску; 7 – відвіс; 8 – рівень; 9 – контрольна лінійка; 10 – штихмас; 11 – репер; 12 – підкладки; 13 – планка для нанесення риски-вісі корпуса підшипника

Переважно застосовують плоскі підкладки прямокутної форми, рідше –

клинові з нахилом 1:20. За призначенням підкладки ділять на регулюючі та установочні. До перших відносять підкладки товщиною 0,5 ÷ 5 мм, до других – 5 ÷ 100 мм.

Підкладки встановлюють з кожної сторони фундаментного болта на як можливо ближчій відстані від нього (50 ÷ 100 мм), забезпечуючи щільне прилягання їх до бетону фундамента. Для отримання необхідної висоти (зазвичай в межах 40 ÷ 80 мм) підкладки підбирають в пакетах (стопи) у кількості не більше п’яти штук в кожному. Кількість пакетів підкладок під машину m або необхідну площу стопи підкладок F визначають по формулі:

(4.14)

(4.14)

де Р – вага машини, кН (кг);

n – кількість анкерних болтів;

σ – допустиме напруження від затяжки в анкерному болті;

d – діаметр анкерного болта, см;

k

– коефіцієнт який враховує нерівномірність

прилягання прокладок до фундаменту, k

= 0,5;

k

– коефіцієнт який враховує нерівномірність

прилягання прокладок до фундаменту, k

= 0,5;

F – площа однієї стопи підкладок, см2;

Rб – допустимий питомий тиск на бетон від підкладок.

Нижні опорні підкладки обирають з розрахунку в залежності від діаметра і затяжки анкерних болтів та ваги машини. Проміжні підкладки, необхідні для забезпечення необхідної висоти машини, застосовують по площі на 30 ÷ 40% менше опорних. Дослідами встановлено, що підливання після зміцнення бетону також приймають на себе зовнішнє навантаження.

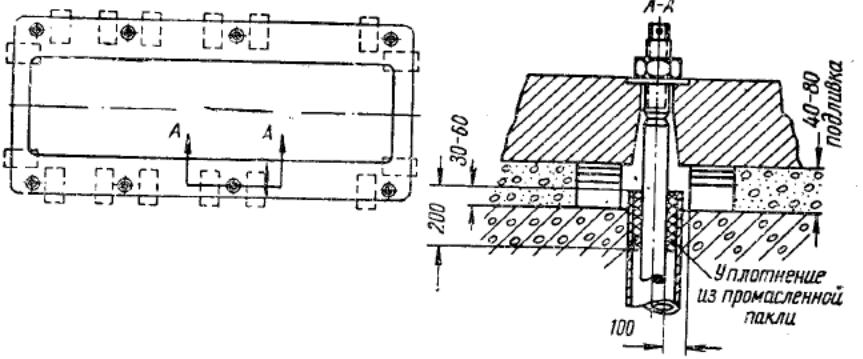

Приклад розташування підкладок під корпусом редуктора зображено на рисунку 4.15.

Рисунок 4.15 – Приклад розташування підкладок під корпусом редуктора

Відстань між пакетами підкладок рекомендується витримувати не більше 1 м. Підкладки в пакетах повинні бути міцно зібрані (прихвачені зваркою) і при затягнутих болтах не зсуватися від удару молотком.

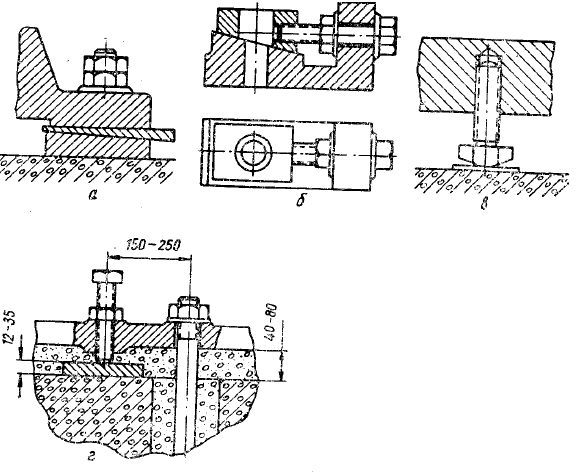

При установці машини за допомогою клинів,котрі дозволяють швидше здійснювати регулювання по висоті та в горизонтальній площині, після кінцевої вивірки клини необхідно зачепити зварюванням (Рисунок 4.16, а).

Станіни великих і прецизійних станків, які потребують періодичного регулювання положення в процесі експлуатації, встановлюють на чоботах з клиновими домкратами (рисунок 4.16, б), на гвинтах, які опираються на молотоподібні голівки (рисунок 4.16, в), або на гвинтах, які опираються на підкладки (рисунок 4.16, г).

Після вивірки координат в плані базові деталі вивіряють по висоті, залишаючи припуск 1 ÷ 2 мм на усадку пакета підкладок, роблять попередню затяжку анкерних болтів, проводять повторну перевірку, включаючи перевірку на горизонтальність за допомогою контрольної лінійки та рівня з довжиною бази не менше одного метра, і остаточно затягують анкерні болти. Якість затяжки визначають за допомогою щупа товщиною 0,05 мм, який не повинен проходити на глибину більше 5 мм в стики між гайкою і шайбою і між шайбою та базовою деталлю, а у відповідальних випадках вимірюючи подовження болта. Після закінчення перевірки деталь пред’являють на підливку.

Рисунок 4.16 – Пристосування для вивірки машин на фундаментах

Підливку деталі роблять не пізніше ніж через 48 годин після її встановлення бетонним розчином на цементі, що швидко прихоплюється, марки не нижче 150, без перерви з однієї сторони деталі. Монтаж переривають до схоплювання бетону (зазвичай на 72 години).

В подальшому при холостому та робочому випробувані машини, підтягують послаблені болти до тих пір, поки напруги від подовження не врівноважать діючі навантаження.