- •4. Монтаж, експлуатація і ремонт похилого стрічкового конвеєра

- •4.1 Підготовка до організації і монтажу обладнання

- •4.1.1 Класифікація методів складання і монтажу похилого стрічкового конвеєра

- •4.1.2 Організація такелажних робіт, вибір такелажу

- •4.1.3 Вибір монтажних пристосувань та інструменту

- •4.1.4 Приймання фундаментів під монтаж обладнання

- •4.1.5 Геодезичне обґрунтування монтажу обладнання

- •4.2 Монтаж основних елементів та вузлів похилого стрічкового конвеєра

- •4.2.1 Монтаж привідної станції похилого стрічкового конвеєра, вивірка

- •4.2.2 Опис вивірки в основних та допоміжних осях

- •4.3 Визначення послідовності монтажу всіх вузлів та елементів похилого стрічкового конвеєра. Порядок здачі в експлуатацію похилого стрічкового конвеєра

- •4.4 Умови роботи похилого стрічкового конвеєра

- •4.5 Технічне обслуговування та ремонт проектованої машини

- •4.6 Види і характер зношування деталей і вузлів похилого стрічкового конвеєра в процесі експлуатації

- •4.7 Розробка технічної документації для проведення поточних і капітальних ремонтів стрічкового конвеєра

- •4.8 Розробка технологічної карти на ремонт одного з основних вузлів машини

- •4.9 Вибір та технологія методів відновлення основних деталей похилого стрічкового конвеєра

4.1.3 Вибір монтажних пристосувань та інструменту

При монтажі обладнання металургійних заводів використовуються вимірювальні лінійки, рулетки, складні метри, штангенциркулі, мікрометри, щупи, індикатори, повір очні лінійки, рівні.

Вимірювальні лінійки виготовляють довжиною 150, 300, 500 та 1000 мм із ціною ділення 0,5 ÷ 1 мм вимірюють з похибкою 0,5 мм. Відстань більшу за 1 м вимірюють рулеткою зі сталевою стрічкою довжиною 2, 5, 10, 20, 30, 50 м.

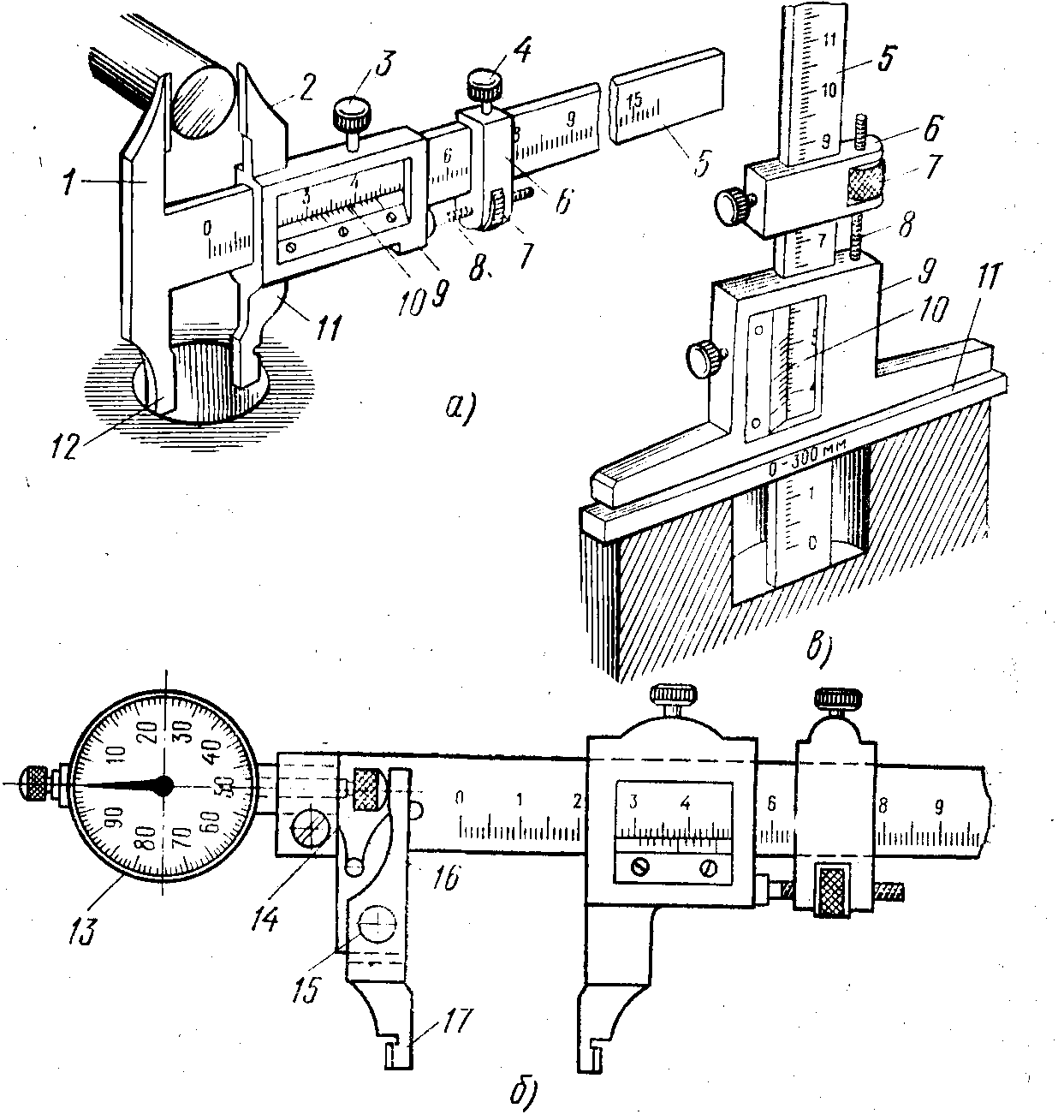

Штангенциркуль

(рисунок

4.4, а)

складається із штанги 5,

яка має на кінці губки 1та

12

для внутрішніх і зовнішніх вимірів з

вимірювальної шкали. По штанзі

переміщується рамка 9,

виготовлена сумісно із вимірювальними

губками

2

та 11,

рамка має ноніус 10

і пересувається мікрометричним гвинтом

8,

який обертається гайкою 7,

яка закріплена в двигуні 6.

Після вимірів гвинтом 3

фіксують рамку, а гвинтом 4

– двигун при подачі рухомих губок

мікрометричним гвинтом. Похибка

розрахунків по ноніусу коливається

від 0,02 до 0,1 мм.

губками

2

та 11,

рамка має ноніус 10

і пересувається мікрометричним гвинтом

8,

який обертається гайкою 7,

яка закріплена в двигуні 6.

Після вимірів гвинтом 3

фіксують рамку, а гвинтом 4

– двигун при подачі рухомих губок

мікрометричним гвинтом. Похибка

розрахунків по ноніусу коливається

від 0,02 до 0,1 мм.

У штангенциркуля з індикатором (рисунок 4.4, б) нерухома губка 17 закріплена на шарнірі 15, один кінець її доторкається ніжки 14 індикатора через пружину 16. Підрахунок доль міліметра рахується не по ноніусу, а по циферблату індикатора 13. Виміри штангенциркулем з індикатором ведуть з похибками 0,015 ÷ 0,025 мм.

Штангенглибиномір (рисунок 4.4, в) слугує для виміру заглиблень. Рамка 9 штангенглибиномір закінчується траверсою, якою інструмент опирається на вимірювальну деталь. Моєї вимірювань штангенглибиноміра складають 100 ÷ 500 мм,з похибкою розрахунків по ноніусу 0,1; 0,2 і 0,5 мм.

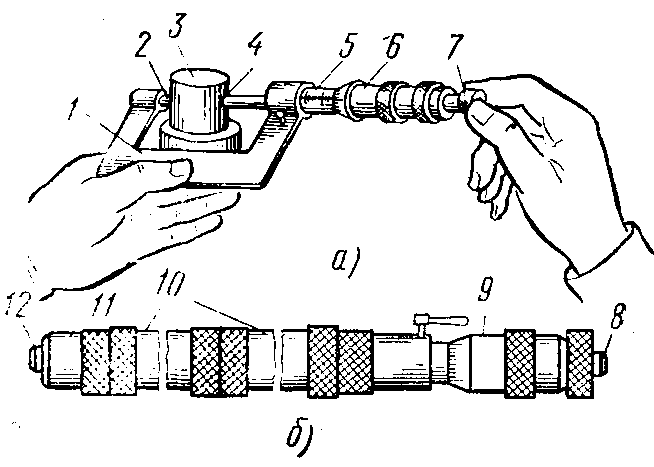

Мікрометри (рисунок 4.5, а) застосовують для вимірювання зовнішніх розмірів деталей (діаметрів, товщин). При монтажних роботах застосовують мікрометри для вимірювань до 500 мм, виготовлені по 1-му та 2-му класах

точності.

Мікрометр складається зі скоби 1, на одному кінці якої закріплена нерухома п’ятка 2, а на другому – стеблина 5. В середини стеблини у втулці з різьбовою та гладкою направляючими переміщується мікрометричний гвинт 4, який закінчується другою вимірювальною поверхнею. На другому кінці мікрометричного гвинта закріплений барабан 6 з тріскачкою 7 для підтримання постійного вимірювального зусилля. Повні обороти мікрометричного гвинта (крок різьби 0,5 мм) відраховують по шкалі стеблини 5, а долі оборотів (соті долі

міліметра)

– за шкалою барабана 6.

міліметра)

– за шкалою барабана 6.

Рисунок 4.4 – Штангенциркуль:

а – штангенциркуль; б – штангенциркуль з індикатора; в – штангенглибиномір

Нутроміри (рисунок 4.5, б) використовують для вимірювання внутрішніх розмірів деталей. Нутроміри із ціною поділки 0,01 мм складається із головки 9 із вимірювальним наконечником 8 та шкалою на стеблині та барабані, набора різної довжини подовжувачів 10 і захисного ланки 11 із другим вимірювальним наконечником 12.

Зазори між деталями вимірюють щупами товщиною 0,03 ÷ 1 мм з інтервалами через кожні 0,01 мм. Набір в залежності від номера складає 8 ÷ 14 пластин. Застосовують щупи з пластинами 50, 100, 200 та за особливим замовленням до 600 мм.

Індикаторами годинникового типу перевіряють відхилення від форм і розмірів, а також взаємне положення деталей, горизонтальність і вертикальність площин деталей, овальність або конусність валів, циліндрів, биття циліндричних коліс, шків, муфт та інших обертаючихся деталей.

Рисунок 4.5 – Вимірювання деталі мікрометром (а) і нутроміри (б)

При установці і вивірці технологічного обладнання застосовують вивірочні лінійки. Їх розділяють на лекальні, контрольні та клинові.

Лекальні лінійки виготовляють довжиною 80 ÷ 500 мм трьохгранного або чотирьохгранного січення і застосовують для перевірки прямолінійності чи площинності на просвіт із похибкою не більше 0,05 мм.

Контрольні лінійки із широкою гранню роблять двотаврового січення або у вигляді мостика довжиною 4000 ÷ 6000 мм. Вони слугують для перевірок на прилягання (на фарбу) та для одночасних вимірювань разом з іншими приладами.

Клинові (трьохгранні) лінійки виготовляють довжиною 630 і 1000 мм з

кутами

45, 55 і 60°.

кутами

45, 55 і 60°.

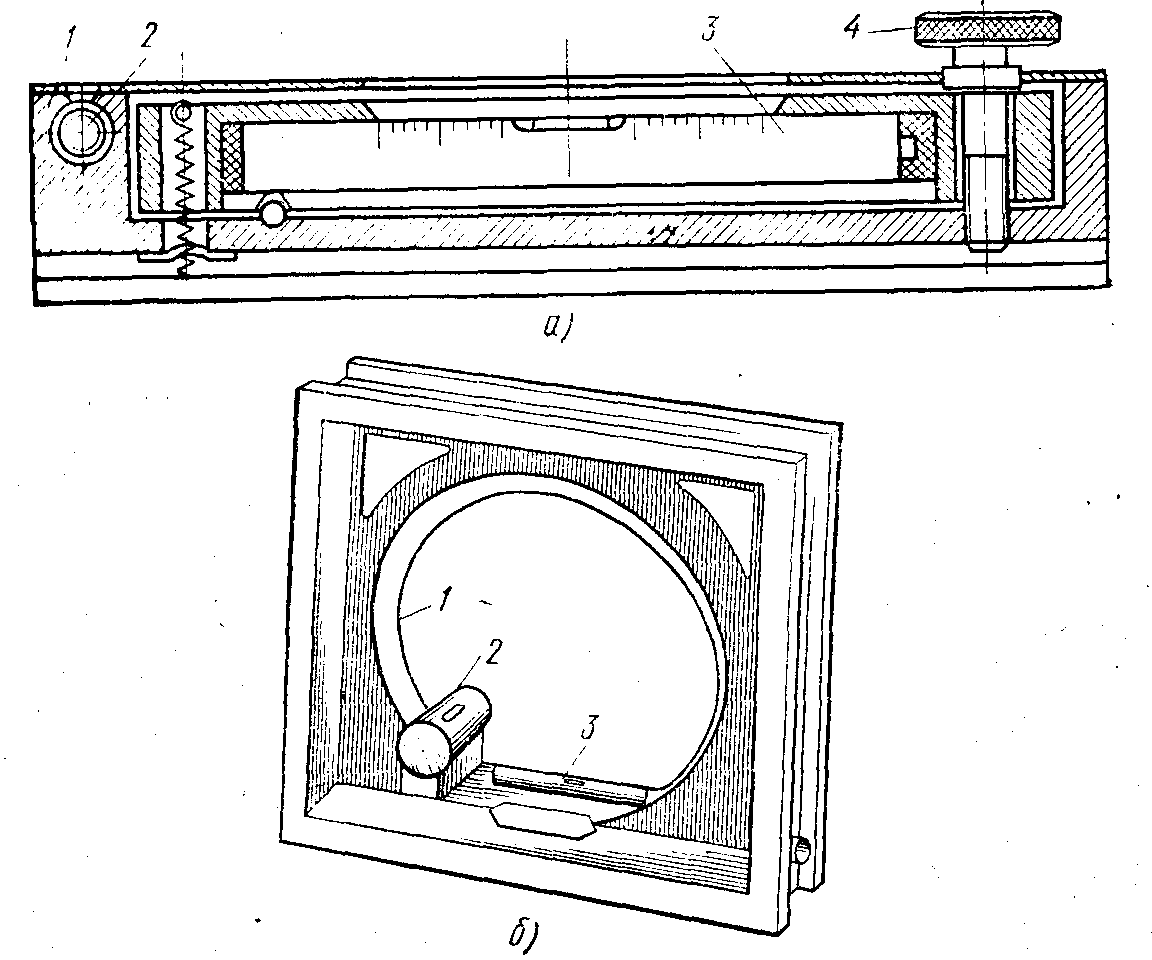

Рівень використовують для перевірки горизонтальності площин обладнання, вимірювання невеликих кутів (2 ÷ 3°) і відхилень від заданого положення. При монтажі застосовують слюсарні, рамні (рисунок 4.6), водяні рівні, а також оптичні квадранти. Слюсарні та рамні рівні обладнані ампулами 2 і 3 з пляшечками повітря, а оптичний квадрант, крім того, диском, що обертається, із градусною шкалою і мікроскопом з ноніусом.

Співпадання валів перевіряють за напівмутами та за допомогою щупа та лінійки. На обідок однієї з напівмуфт (рисунок 4.7, а) 2 накладають лінійку 1 і щупом замірюють радіальний (бічний) зазор а та осьовий (кутовий) зазор b.

Для центрування валів по напівмуфтам застосовують скоби (рисунок 4.7, б). Скоба 3 кріпиться болтом 4 і в неї ввернуто вимірювальний болт 5 із контргайкою. Бокові зазори а між вимірювальним болтом і зовнішньою поверхнею напівмуфти і кутові зазори b між торцями напівмуфт вимірюють за допомогою щупа. В кожному положенні напівмуфт (0; 90; 180; 270°) роблять один бічний і два або чотири заміри кутових зазорів.

Для центрування валів також застосовують пристосування з електромагнітним притиском та індикаторами (рисунок 4.7, в). Пристосування складається з двох П-подібних електромагнітів 9, які

Рисунок 4.6 – Рівні:

а – слюсарні; б – рамний: 1 – корпус;

2, 3 – поперечна і поздовжня ампули; 4 – регулювальний гвинт

Рисунок 4.7 – Центрування валів за напівмуфтами:

а – схема попередньої перевірки спів падання валів; б – за допомогою спеціальної скоби; в – за допомогою пристосування з електромагнітним притискачем та індикатором

живляться від батарейок кишенькового ліхтаря і обладнаний шарнірними полюсними башмаками 10, якими воно утримується на обідках напівмуфт 11 валів, що центруються. Індикаторами 6, встановленими на пристосуванні, виконують вимірювання одночасно в горизонтальній і вертикальній площинах. При відсутності індикатора вимірювання роблять пластинчастим щупом. Для цього в тримачі 7 індикаторів встановлюють вимірювальний штифт, подібний установочному гвинту 8.Ручна праця займає значну частину ремонтних робіт, відновленням деталей, слюсарно-підгоночними і доводочними роботами, складанням, регулюванням і налагодження відремонтованих машин. У цілях полегшення і покращення продуктивності праці ремонтників і застосовують ручні машини, універсальні та спеціальні застосування та оснастку.

Напилки та надфілі розрізняють за номерами – від № 1 до № 5. Номер насічки напилків та надфілів характеризується числом основних насічок на 10 мм їх довжини. Чим менший номер насічки тим крупніший зуб вироба, сама велика № 0.

Ножівкові

полотна для металу виготовляються по

ГОСТ 6645-86 двух типів: 1 – ручні; 2 –

машинні. Ручні ножівкові полотна з

кроком зубів 0,8 мм застосовують для

різання листового матеріалу і деталей

з тонкими стінками, з кроком 1,0 мм –

кабелів, тонкостінних труб і прокату;

1,25 мм – профільного стального прокату,

алюмінію, міді; 1,6 мм – чавуна, м`якої

сталі. Ножівкові полотна з кроком зубів

0,8 повинні мати розводку зубів по полотну,

вище 0,8 мм – по кожному зубу або через

зуб чи два суміжних зуба через один

нерозведений. Розведення ножівкового

полотна повинна закінчуватися на

відстані менше 30 мм від торця.

Ножівкові

полотна для металу виготовляються по

ГОСТ 6645-86 двух типів: 1 – ручні; 2 –

машинні. Ручні ножівкові полотна з

кроком зубів 0,8 мм застосовують для

різання листового матеріалу і деталей

з тонкими стінками, з кроком 1,0 мм –

кабелів, тонкостінних труб і прокату;

1,25 мм – профільного стального прокату,

алюмінію, міді; 1,6 мм – чавуна, м`якої

сталі. Ножівкові полотна з кроком зубів

0,8 повинні мати розводку зубів по полотну,

вище 0,8 мм – по кожному зубу або через

зуб чи два суміжних зуба через один

нерозведений. Розведення ножівкового

полотна повинна закінчуватися на

відстані менше 30 мм від торця.

Свердла застосовують під нарізання основної метричної різьби, дюймової і трубної різьб. Кут загострення свердла залежить від оброблюваного матеріалу.

Ручні машини і пристосування для слюсарно-підгоночних робіт та наладки.

Ручні машини масою 1,5 ÷ 10 кг мають електричний, пневматичний, гідравлічний приводи.

Свердлильні машини використовуються крім свердлення для зачистки шліфувальних та полірувальних робіт при застосуванні відповідного робочого інструменту.

Шліфувальні машини для зачистки зварних швів, задирок, зняття напливів і шліфування.

Клепальні молотки застосовують як для клепання із застосуванням наконечників різних конструкцій, так і для запресовування деталей, зачищення, обрублення, видалення старих заклепок і болтів.

Рубальні молотки застосовують для рублення металу, вирубки раковин,зачищення зварних швів.

Машинно-ручні мітчики для нарізання метричної різьби виготовляються по ГОСТ 3266-81. Мітчики безструнні виготовляються по ГОСТ 18840-73 – гайкові, ГОСТ 18839-73 – машинно-ручні; ГОСТ 18841-73 – гайкові з вигнутим хвостовиком.

Шабери плоскі (прямий, радіусний, з пластинками твердого сплаву) використовують для шабрення площин. Кріпляться за допомогою різьби до труби діаметром 14 мм, довжиною 190, 280, 380 і 510 мм з дерев`яною ручкою. Шабери плоскі двосторонні – ширина робочої частини 12 ÷ 25 мм, товщина 2,5 ÷ 4мм, загальна довжина 350 або 400 мм. Шабери плоскі зі вставними пластинками – застосування пластинок швидкоріжучої сталі або твердого сплава в цілях збільшення стійкості шабера. Використання багатогранних пластинок дозволяє при повороті пластинки вводити в роботу нову грань у випадку затуплення попередньої.