- •4. Монтаж, експлуатація і ремонт похилого стрічкового конвеєра

- •4.1 Підготовка до організації і монтажу обладнання

- •4.1.1 Класифікація методів складання і монтажу похилого стрічкового конвеєра

- •4.1.2 Організація такелажних робіт, вибір такелажу

- •4.1.3 Вибір монтажних пристосувань та інструменту

- •4.1.4 Приймання фундаментів під монтаж обладнання

- •4.1.5 Геодезичне обґрунтування монтажу обладнання

- •4.2 Монтаж основних елементів та вузлів похилого стрічкового конвеєра

- •4.2.1 Монтаж привідної станції похилого стрічкового конвеєра, вивірка

- •4.2.2 Опис вивірки в основних та допоміжних осях

- •4.3 Визначення послідовності монтажу всіх вузлів та елементів похилого стрічкового конвеєра. Порядок здачі в експлуатацію похилого стрічкового конвеєра

- •4.4 Умови роботи похилого стрічкового конвеєра

- •4.5 Технічне обслуговування та ремонт проектованої машини

- •4.6 Види і характер зношування деталей і вузлів похилого стрічкового конвеєра в процесі експлуатації

- •4.7 Розробка технічної документації для проведення поточних і капітальних ремонтів стрічкового конвеєра

- •4.8 Розробка технологічної карти на ремонт одного з основних вузлів машини

- •4.9 Вибір та технологія методів відновлення основних деталей похилого стрічкового конвеєра

4.9 Вибір та технологія методів відновлення основних деталей похилого стрічкового конвеєра

Існує два основних метода відновлення деталей: із зміненням начальних розмірів деталей та без змінення їх. В першому випадку відновлення здійснюють шляхом змінення розмірів охоплюваної та охопленої деталей.

При цьому в охоплюваній деталі отвір піддають механічній обробці розточують та оновлюють необхідну чистоту поверхні.

Посадочне місце охопленої деталі наплавляють або збільшують розміри шляхом запресовування втулок або встановленням додаткових деталей та обробляють із дотриманням проектних допусків і посадок.

Практикують також виготовлення однієї з деталей та оновлення тільки іншої, при цьому відновлюють більш дорогокоштуючу деталь.

При відновлені без зміни первинних розмірів деталей їх посадочні місця наплавляють або відновлюють іншим способом і обробляють до проектних розмірів.

Надійність металургійного обладнання в значній мірі залежить від довговічності швидкозношуваних деталей, до яких відносяться підшипники, зубчасті колеса, вали, муфти, направляючі та інші деталі.

Ремонт підшипників кочення. Основними причинами відмов підшипників кочення є вісповидне та абразивне зношення, неправильний підбір та режим змащення.

Зношені підшипники кочення в основному замінюють новими . ремонту підлягають крупно габаритні роз’ємні підшипники. Ремонт заклечається в розбиранні і промиванні деталей підшипників, зачищенні, заплавленні раковин і віспин та послідуючому шліфуванні бігових доріжок і роликів.

Ремонт зубчастих коліс. Зубчасті колеса виходять з ладу в результаті зношення контактних поверхонь зубів та поломок зубів та ступиць. Основними видами зношення є вісповидний та абразивний. Зношені зубчасті колеса, як правило, замінюють новими. Ремонту підлягають в основному великі зубчасті колеса невідповідальних передач діаметром більше 0,5 м. застосовують різні способи ремонту, в тому числі наплавлення зубів, напресування зубчастих вінців, встановлення нових зубів або зубчастих секцій в заміну зношених або зруйнованих.

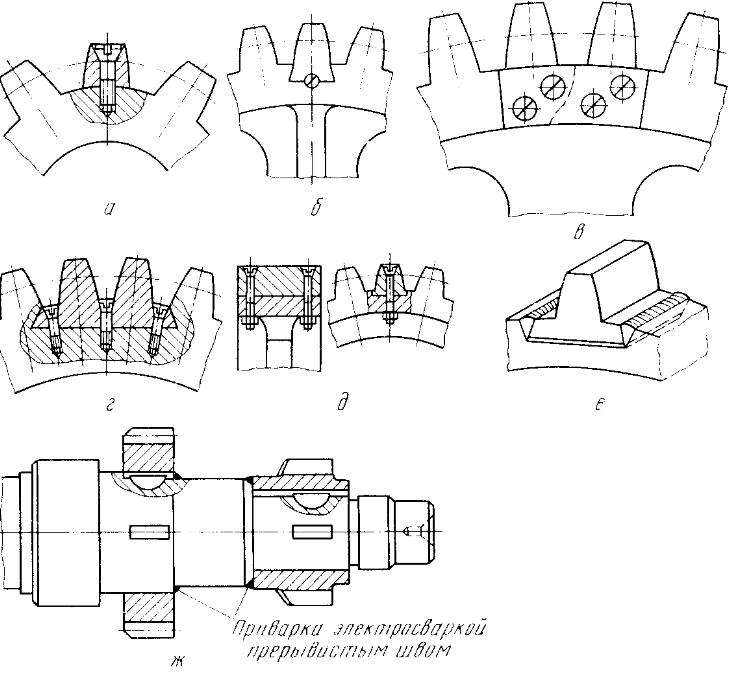

При ремонті зубчастих коліс із зломленими зуб’ями застосовують різні способи їх установки і кріплення на ободі колеса (рисунок 4.17). Зламані зуб’я невідповідальних легко навантажених тихохідних передач замінюють новими із закріпленням їх на ободі на гвинтах (рисунок 4.17, а). При достатній товщині обода новий зуб встановлюють в попередньо зроблену канавку у вигляді «ластівчиного хвоста» і з торця кріплять гвинтом (рисунок 4.17, б). Тріснутий обід ремонтують шляхом зварювання або встановлювання накладок з обох сторін з кріпленням їх болтами (рисунок 4.17, в). При заміні зубчастих секцій поломані або зношені зуб’я вирубають або зрізують на стругальному або фрезерувальному станку і на ободі виконують паз у вигляді ластівчиного хвоста. Підготовлену і оброблену секцію встановлюють в паз із тісною або напруженою посадкою і закріплюють гвинтами (рисунок 4.17, г). Кріплення зубів на ободі може також виконуватись за допомогою болтів, які встановлюються по обидві сторони диска або спиць колеса (рисунок 4.17, д) або зварення (рисунок 4.17, е). Зубчасті секції вирізають із спеціально виготовленого зубчатого вінця або із зломлених, але не зношених зубчастих коліс тих самих розмірів.

Зубчасті

колеса складної форми при зношені

великої кількості зубів

Зубчасті

колеса складної форми при зношені

великої кількості зубів

відновлюють запресовуванням нового вінця. Для цього зношені зуби зрізують по всій окружності, на проточену поверхню нагоряло насаджують новий зубчастий вінець і закріплюють його на ободі гвинтами або зварюванням. Перед проточенням термічно обробленні колеса відпалюють.

При відновлені валів-шестерень зрізують зношені зубчаті вінці, на місцях проточок на шпонках напресовують нові та приварюють їх (рисунок 4.17, ж).

Рисунок 4.17 – Способи ремонту зубчастих коліс із зламаними зубами

Ремонт валів. Основними причинами виходу з ладу валів є зношення посадочних місць під підшипники і муфти, розбивання шпонкових пазів, згинання або скручування, заломлення.

Згинання валів усувають холодною або гарячою правкою. Останню застосовують для валів діаметром більше 50 мм.

Вали великого діаметра виправляють за допомогою пресів. Після виправлення шийки і цапфи валів перевіряють, проточують і за необхідності шліфують.

Тріщини на валах заварюють, після чого місця зварювання проточують.

Зношені поверхні шийок і цапф валів в основному відновлюють наплавленням.

Шпонкові пази відновлюють обробленням до ремонтного розміру,

виконанням нового пазу на посадочній поверхні або заварюванням і послідуючим механічним обробленням паза.

Базові деталі ремонтують в основному на місці встановлення в періоди капітальних ремонтів обладнання. Основними причинами відмови базового обладнання є тріщини, зношення опорних поверхонь, поверхонь роз’ємну і посадочних місць.

Ремонт базових деталей виконується механічним шляхом або

зваренням.

При механічному способі застосовують

штифтовку тріщин або установку накладок,

які відновлюють стінки деталі в місцях

утворення тріщин.

зваренням.

При механічному способі застосовують

штифтовку тріщин або установку накладок,

які відновлюють стінки деталі в місцях

утворення тріщин.

Якщо корпусна деталь не має великих навантажень, тріщини ремонтують штикуванням. Для визначення границі тріщини її змочують керосином, протирають насухо, а потім натирають крейдою. При легкому простукуванні молотком керосин виступає із тріщин і чітко позначає її межі. Тріщини визначають також опресовуванням рідинною, магнітною, ультразвуковою дефектоскопією або іншими методами.