Доставка и хранение древесины.

Балансовая древесина доставляется на предприятия водным путем, по железной дороге и автотранспортом.

Крупные целлюлозно-бумажные предприятия, расположенные на больших реках, получают главную массу баланса сплавом в плотах и баржах, а также железнодорожным и автомобильным транспортом. Водным путем древесина доставляется на предприятие в течение 120-140 летних дней. Вследствие этого приходится создавать запасы древесины на 5-6 месяцев работы предприятия. Предприятия, получающие древесину железнодорожным транспортом, имеют переходящий запас баланса в среднем на 1-2 месяца работы.

Древесные отходы (щепа) поставляются на предприятия целлюлозно-бумажной промышленности на автомашинах-самосвалах большой емкости, в железнодорожных вагонах-щеповозах и водным транспортом в баржах.

Выгрузка древесины из воды или железнодорожных вагонов и ее хранение производятся на складах лесоматериалов. Древесину, поступившую водным путем, направляют в водный участок- лесной рейд, где производятся ее приемка, роспуск плотов и подача к выгрузочным механизмам. Древесину выгружают (отдельными бревнами) поперечными или продольными лесотасками, штабельными элеваторами и другими механизмами. В настоящее время применяется пачковый способ выгрузки древесины, т.е. подъем целого пучка древесины из воды мостовыми, кабельными и портальными кранами. Эти краны могут также производить выгрузку длинника из вагонов.

На рис 1 изображена схема выгрузки древесины водной и железнодорожной поставок мостовым краном 2, установленной на крановой

эстакаде 1 консольного типа. Крановая эстакада представляет собой установленные на опорах металлические фермы с консолями, висящими над водой. Кран снабжен захватным устройством для выгрузки пучков бревен объемом до 30 пл. м3 (при длине 6 м ) из воды и вагонов 3.

Пучки древесины подают под консольную часть эстакады в зону работы крана, и кран при помощи грузозахватного устройства поднимает пучок из воды и подает его на раскатный стол 5, или буферный склад древесины 4, расположенный под эстакадой.

На раскатном столе пучок древесины распускается на отдельные бревна, после чего они транспортируются в древесно-подготовительный цех. Запас древесины на буферном складе создается на несколько суток работы предприятия. Грузоподъемность крана 30 т , пролет от 10,5 до 36 м, производительность до 250 пл. м3/ч (10-12 циклов).

При поставке коротья для выгрузки древесины применяют многолопастные грейферы. В настоящее время выгрузка древесного коротья из железнодорожных вагонов производится с помощью передвижного или стационарного вагоноопрокидывателя.

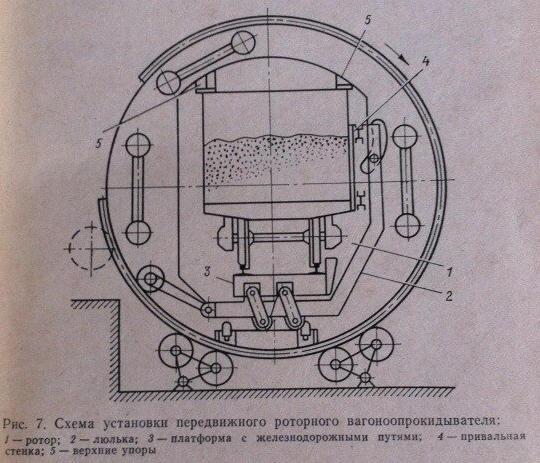

Схема установки передвижного роторного вагоноопрокидывателя показана на рис 2. Установка состоит из ротора 1, внутри которого установлена платформа с железнодорожными путями3, привальная стенка 4, верхние упоры 5.

Подлежащий разгрузке вагон вводится в ротор по железнодорожным путям, опрокидывается, и коротье выгружается в траншею, расположенную сбоку от железнодорожного пути. При опрокидывание вагон вместе с платформой перемещается, удерживаясь верхним упором ротора до конца цикла. Из траншеи выгрузка коротья производится грейферными кранами.

Метод разгрузки древесного коротья из вагонов опрокидыванием является наиболее эффективным и производительным по сравнению с другими существующими методами. Время разгрузки примерно составляет 3 мин, или 20 вагонов в час.

Существует четыре способа хранения древесного сырья: штабельный- хранение длинника (длина бревен 4,5-6 м) в штабелях; кучевой- хранение

коротья длиной 1,25-1,5 м в свободно насыпных кучах; водный- хранение плотов в зимнее время в специально устроенных незамерзающих рейдах; открытый- хранение древесной щепы в открытых кучах большой емкости.

Для складов древесины выбирают сухие площадки не ближе 100 м от производственных зданий. Территории склада рекомендуется покрывать песком, гравием или другим материалом, обеспечивающим сухость грунта и отсутствие на нем растительности.