- •ПрАт «Костопільский завод скловиробів» Загальна характеристика

- •Сировина

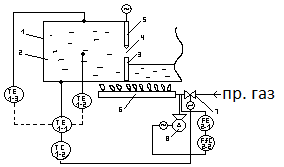

- •Технологія скловаріння

- •Формування скла

- •Контроль якості

- •Технологічні параметри

- •Пат «Волинь – цемент» Загальна характеристика

- •Обсяги виробництва продукції

- •Контроль якості

- •Рівнеоблводоканал

- •Водозабір

- •Насосні станції

- •Лабораторія витоку води

- •Електротехнічне господарство підприємства

- •Електрогосподарство

- •Автоматизований тепловий вузол

- •Фрагмент плану напівпідвалу

- •Електронний регулятор температури ecl Comfort 200

Міністерство освіти і науки України

Національний університет водного господарства та природокористування

Кафедра автоматизації, електротехнічних та комп’ютерно-інтегрованих технологій

Звіт

з навчально-виробничої практики

Виконав:

студент IІ курсу

групи АУТП-21

Болденко Василь

Перевірив:

Тарас Б.І.

Рівне – 2014

ЗМІСТ

ПрАТ «Костопільский завод скловиробів» 5

Загальна характеристика 5

Сировина 5

Технологія скловаріння 7

Формування скла 9

Відпал 10

Контроль якості 11

ПАТ «Волинь – цемент» 13

Випускаєма номенклатура 13

Сировина 14

Основний компонент в цементному виробництві - це клінкер. Це спеціальна суміш з двох природних матеріалів, які проходять випалення в печах при високих температурах. Як було сказано, основних матеріалів два: 14

• Вапно; 14

• глина. 14

14

Рис. 14 – Вапно 14

Стандартна рецептура клінкеру - 75% вапна, 25% глини. Іноді замість глини використовують інші природні матеріали, які за своїм складом і якістю схожі на глину. Наприклад, доломіт або трепел. Клінкер, змішаний з двох компонентів штучним шляхом, так і називається «штучний». Але є в природі і натуральний клінкер, який можна використовувати вже в готовому вигляді. Одним з представників такого матеріалу є «вапняний мергель». Це гірська порода. Але з причини, що родовища природного клінкеру зустрічаються досить рідко, основна маса цементних заводів використовують у виробництві штучний. До того ж вапно і глина є поширеними природними матеріалами. 15

Але клінкер - це основне, але не єдина сировина для виробництва цементу. У процесі помелу клінкеру додаються гідравлічні матеріали, які покращують цементні якості та впливають на швидкість затвердіння. Найчастіше додають гіпс у розмірі 3% від обсягу клінкеру або доломіт у розмірі 15%. 15

Процес виробництва Перший етап - це змішання компонентів для виробництва клінкеру. Другий етап - це випал, де відбувається утворення самого клінкеру, коли два матеріали з'єднуються між собою під дією високої температури. Це спечена маса, що складається із зерен з розмірами невеликого горіха. Третій етап - помел. Цей процес відбувається всередині кульових млинів, схожих на великий горизонтальний барабан, всередині якого закладені металеві кулі і конуси (Цильбепси). Потрапляючи всередину млина, клінкер подрібнюється до стану порошку. 15

15

Риc. 16 – Кульовий млин 15

16

Рис. 17 - Піч 16

Рівнеоблводоканал 20

Автоматизований тепловий вузол 27

ПрАт «Костопільский завод скловиробів» Загальна характеристика

Підприємство ПрАТ «Костопільський завод скловиробів» знаходиться за адресою Україна, 35000, Рівненська область, м. Костопіль, вул. Гвардійська, 7.

Сферою діяльності підприємства є виробництво електротехнічного і електровакуумного скла, скляного посуду, склотари європейського стандарту об’ємом від 30 мл до 1.75 л. Скло прозоре, біле. Замовником є виробники горілчаних виробів, парфумерії, медичних препаратів, а також виробники безалкогольних напоїв.

Основними клієнтами продукції є такі великі компанії України як:

ДП «Імідж Холдинг»(Хортиця)

ДП «УВК Nemiroff»

ТОВ «Юрія-Фарм» (пляшки медичного призначення)

ТОВ «Національна Горілчана Компанія»

ЗАО «Одеський коньячний завод»

ТОВ «Станіславська Торгова Компанія»

ТОР «Луга-Торг»

ВАТ КЗБН «Росинка»

ЗАТ «Шустов-Спирт»

та багато інших.

Також склотара експортується в такі країни як Німеччина, Словаччина, Польща, Угорщина, Румунія, Ізраїль, Азербайджан, Білорусія, Росія.

На підприємстві є 2 працюючі печі з загальною продуктивністю близько 240тонн скломаси за добу.

Печі скловаріння є поперечними печами безперервної дії регенеративного типу. Тобто, процес відбувається безперервно, за рахунок одночасного відбору скломаси для формовки скла та завантаження сировини для скловаріння.

Сировина

Сировиною для скловаріння є 30% склобою та 70% шихти, до складу якої входять:

Кварцовий пісок (73%);

Вапняк;

Доломіт (сплав магнію і кальцію - для надання склу міцності);

Технічна сода (для пониження температури плавлення піску);

Оксид кобальту (для знебарвлення скла);

Селен.

Кварцовий

пісок більше ніж на 90% складається з

уламків кварцу, тому його гранули мають

велику площу поверхні, що забезпечує спікання при значно менших

енергозатратах. Для того щоб виготовляти

скло в склоформуючих машинах додається

вапняк (попередньо його сушать та

подрібнюють), доломіт, який містить Рис.

1 Кальцій,

що в подальшому надає для скла таку

властивість як твердість, і Магній. щоб

скло варилось при нижчих температурах,

оскільки температура плавлення кварцу

1800-1900 °C,

добавляють технічну соду(в добу

використовують 38 тонн), яка понижує

температуру плавлення . Всі компоненти

шихти ретельно перемішуються до

однорідної маси та зволожуються. Також

в піч подається склобій.

що забезпечує спікання при значно менших

енергозатратах. Для того щоб виготовляти

скло в склоформуючих машинах додається

вапняк (попередньо його сушать та

подрібнюють), доломіт, який містить Рис.

1 Кальцій,

що в подальшому надає для скла таку

властивість як твердість, і Магній. щоб

скло варилось при нижчих температурах,

оскільки температура плавлення кварцу

1800-1900 °C,

добавляють технічну соду(в добу

використовують 38 тонн), яка понижує

температуру плавлення . Всі компоненти

шихти ретельно перемішуються до

однорідної маси та зволожуються. Також

в піч подається склобій.

Дозування компонентів шихти здійснюється автоматично зі зважуванням на автоматичних вагах з тензоперетворювачем.

Даний перетворювач використовує властивість зміни електричного опору провідника при зміні площі поперечного перерізу.

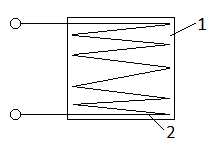

Рис. 2 Тензоперетворювач

підкладка;

провідник.

Рис.3 Схема автоматичних ваг

бункер;

платформа;

пружна мембрана;

тензоперетворювач.

Технологія скловаріння

Стінки печі зроблені з тугоплавкого скла, обмурівка з вогнетривкої цегли. У вигляді зверху , піч має прямокутну форму

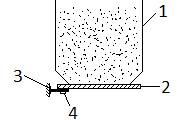

Рис. 4 Вигляд печі зверху

завантажувальні бункери;

кишені;

напрям руху шихти;

фідер.

В якості палива виступає природний газ, його горіння відбувається безпосередньо в печі над поверхнею скломаси, при цьому повітропровід та газопровід працюють почергово на протилежних сторонах печі. Співвідношення газ/повітря регулюється контуром регулювання співвідношення у пропорції 1:10.

Скломаса рухається від стінки до стінки від місця завантаження до місця відбору. Споживання природного газу підприємством приблизно 50тис. м3 на місяць. Виварювання скла здійснюється протягом 25-30 годин при температурі 1450-1470 оС. Вимірювання температури скломаси здійснюється по трьох зонах: на дні печі, на поверхні скломаси, всередині скломаси, за допомогою термоелектричних перетворювачів(термопар, типу ТХП).

Принцип дії даного перетворювача ґрунтується на ефекті термоелектричної емісії – «перебігання» електронів із металу більшої валентності до металу меншої валентності з інтенсивністю, яка залежить від температури.

Рис.5 Будова термоелектричного перетворювача.

Спай;

Перший метал;

Другий метал.

Перехід електронів являє собою напрямлений рух зарядів, тобто електричний струм (ЕРС), величина якого пропорційна температурі.

Задана температура по зонах досягається зміною витрати газу на відповідних пальниках.

Швидкість руху скломаси, тобто її витрата змінюється зміною ширини протоки. Процес горіння газу на пальниках регулюється співвідношенням газ-повітря.

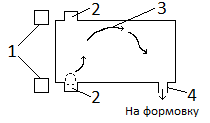

Рис.6 Технологічна схема скловарної печі.

Піч

Скломаса

Перегородка

Протока

Заслінка

Пальник

Заслінка витрати природного газу

Нагнітальний вентилятор

ТЕ – термоелектричний перетворювач;

ТС – регулятор температури;

FE – витратомір

FfC – регулятор співвідношення газ-повітря

На основі вище сказаного складаємо схему взаємозв’язку технологічних параметрів

h Gсир Gп.г.

Gп.г. Tс.м.

Gпов. Gп.г./Gпов.

Gс.м.

Gп.г. – витара природного газу

Gпов. – витрата повітря

Gсир – витрата сировини

Tс.м. – температура скломаси

Gс.м. – витрата скломаси

- ширина протоки

h – різниця рівнів