- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

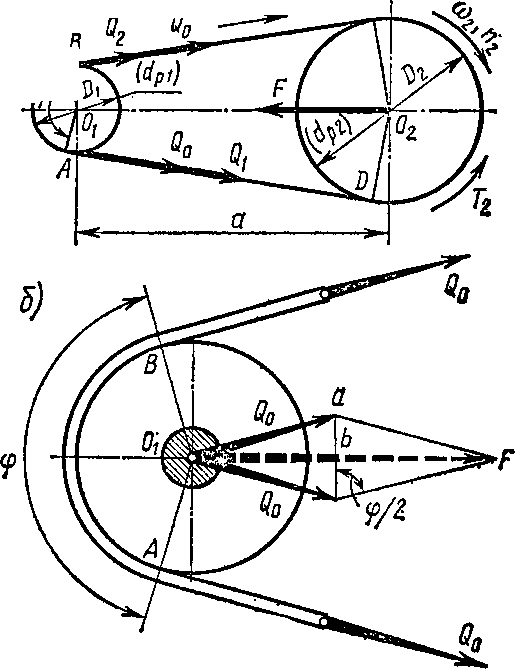

Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

Возбуждение достаточных сил трения между ремнем и шкивами, обеспечивающих передачу требуемого (заданного) момента, достигается путем предварительного (начального)

натяжения ремня; при этом в ветвях неработающего ремня возникает сила Q0 (рис. 39). Такие же силы действуют и при холостом ходе передачи.

Напряжения растяжения от предварительного натяжения ремня

(38)

г де

S

—площадь

поперечного сечения ремня, мм2;

для плоских

рем-

ней

.S

=

66, где ъ

— ширина

и б —толщина ремня, принимаемые по

табл.

П5 ...

П7; для клино-

вых

ремней-

S

= zS0,

где

г—- q\

_

„ v с

число

ремней в передаче;

S0

—

площадь поперечного vypr

сечения

одного ремня (сы.^'/фЛ

табл.

П8). Принимают сг0

=

=

1,57 ...

1,96 МПа для

плоских

ремней, сг0

=

=

1,18...

1,47 МПа для кли-

новых

ремней.

де

S

—площадь

поперечного сечения ремня, мм2;

для плоских

рем-

ней

.S

=

66, где ъ

— ширина

и б —толщина ремня, принимаемые по

табл.

П5 ...

П7; для клино-

вых

ремней-

S

= zS0,

где

г—- q\

_

„ v с

число

ремней в передаче;

S0

—

площадь поперечного vypr

сечения

одного ремня (сы.^'/фЛ

табл.

П8). Принимают сг0

=

=

1,57 ...

1,96 МПа для

плоских

ремней, сг0

=

=

1,18...

1,47 МПа для кли-

новых

ремней.

При работе ременной передачи сила натяжения Qt ведущей ветви ремня больше Q0, а ведомой Q2 — меньше (рис. 39, а).

Окружная сила ременной передачи

Из условия равновесия (при co^const) ведущего шкива (рис. 39, а)

=QA/2

-

Q2£>i/2

—

7\ = 0 получаем (Qx

—

Q2)

DJ2

=

Тх

и

Q1-Q2

= 2T1/D1

(а)

Следовательно, окружная сила равна разности между силами натяжения ведущей и ведомой ветвей ремня.

Установим зависимость между Qlf Q2, Q0 и Т7^

Так как геометрическая длина ремня не зависит от нагрузки, т. е. остается постоянной как в нагруженной, так и в ненагруженкой передаче, то для нагруженной передачи дополнительное растяжение ремня А/ (при возникновении в ведущей ветви ремня силы Q0 + AQ) должно компенсироваться равным сокращением А/ Бедомой ветви ремня.

Итак,

Qi = Qo + AQ> Q2 = Q0-AQ.

Суммируя левые и правые части этих уравнений, получаем

Qi + Q2 = 2Q0. (б)

Из уравнений (а) и (б) получим формулы для вычисления Qt и Q2: Q1 = Q0 + 0,5F,; (39)

Q2 = Q0 — 0,5Ff. (40)

Отношение окружной силы к площади поперечного сечения

ремня —удельная окружная сила, условно называемая полезным напряжением:

aP^Ff/S. (41)

Следовательно, напряжения ах в ведущей и а2 в ведомой ветвях ремня будут

аг = QJS = (Q0 + 0,5Ft)/S = а0 + 0,5а^ (42)

а2 = Q2/S = (Q0 - 0$Ft)/S = а0 - 0,5а^. (43)

При огибании ремнем шкива в его поперечных сечениях возникают напряжения от центробежной силы

ov = Qv/S = PSv*/S = pmv* (44)

и от изгиба, которые достигают максимума при огибании ремнем малого шкива:

aH = £6/Dmin; (45)

где рт — плотность ремня; Е—модуль упругости ремня при изгибе (см. табл. П2); б —толщина ремня.

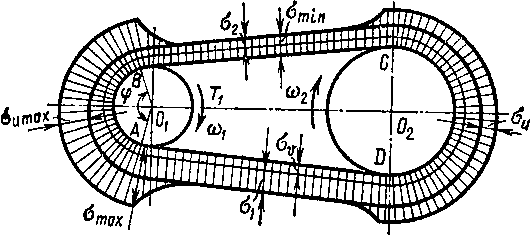

Итак, наибольшее напряжение возникает в месте набегания ремня на малый шкив:

<W = <*о + 0,5о>+av + ои тах. (46)

Наименьшее напряжение возникает в поперечных сечениях прямолинейного участка ведомой ветви ремня:

tfmin = о о — 0,5a^+av. (47)

На рис. 40 показана эпюра суммарных напряжений, возникающих в поперечных сечениях ремня при работе передачи. Так как удлинение ремня в точке А (рис 39,40) больше, чем в точке В, то за время t точка А шкива пройдет дугу АВ, а совпадающая с ней точка А ремня пройдет меньшую дугу вследствие сокращения его длины. Поэтому на участке дуги А В произойдет относительное изменение окружной скорости точки А ремня и шкива: скорость точки А шкива не изменится, а скорость точки А ремня начнет уменьшаться вследствие сокращения длины ремня, т. е. точка А ремня на дуге АВ отстает от движущейся точки А шкива и ремень на участке дуги АВ будет проскальзывать относительно соответствующих точек шкива —это и есть упругое скольжение.

Н а

дуге CD

ведомого

шкива растяжение ремня от точки С

к

точке D

увеличивается,

а поэтому точка С

ремня

за время i

пройдет

больший путь, чем точка шкива, т. е.

скорость точки С

ремня

больше, чем точки С

шкива.

Следовательно, на дуге CD

происходит

отставание точек шкива от движущихся

точек ремня, т. е. также наблюдается

упругое скольжение.

а

дуге CD

ведомого

шкива растяжение ремня от точки С

к

точке D

увеличивается,

а поэтому точка С

ремня

за время i

пройдет

больший путь, чем точка шкива, т. е.

скорость точки С

ремня

больше, чем точки С

шкива.

Следовательно, на дуге CD

происходит

отставание точек шкива от движущихся

точек ремня, т. е. также наблюдается

упругое скольжение.

Итак, упругое скольжение является следствием неодинакового натяжения ремня в различных точках по длине дуги обхвата шкива.

Упругое скольжение является нормальным и закономерным явлением для любой ременной передачи. Оно существенно отличается от буксования, являющегося следствием перегрузки передачи.

Основные геометрические и кинематические соотношения в открытой передаче*. Усталостная долговечность ремней

Вследствие упругого скольжения окружная скорость v2 ведомого шкива несколько меньше окружной скорости vx ведущего:

где г—-коэффициент упругого скольжения:

8 = (^—0,)/^ = 0,01 ... 0,02. (48)

Так как vx = (dlDl/2 = v2 = (o2D2/2 = nD2n2/60 и v2=

=i>1(l—e), то передаточное отношение (с учетом скольжения)

1^&1/щ^п1/пЛ9^0ЛЦ01 (1—8)1. (49)

Наименьший угол обхвата (угол обхвата малого шкива) (см. рис. 39)

Ф а? 180° — [(D2 — Dx)la\ 60°. (50)

Для плоскоременных передач рекомендуется ф^150°, а для клиноременных ф^120°. Если ф окажется меньше рекомендованных значений, то, необходимо увеличить межосевое расстояние а или установить натяжной ролик.

Длина ремня

L = 2а + {я 12) (D, + D2) + (D2 _Д)«/(4а). (51)

*

Для шкивов клиноременных передач

вместо D

и

В

следует

принимать dp—расчетный

диаметр шкива, М—ширину

обода шкива (см. рис. 37 и табл. ГШ)

Межосевое расстояние а (при выбранном L) уточняется по формуле

а = {2L - п (D, + D2) + V[2L - л (D, + D2)f-8(D2-(52)

При выполнении проектировочного расчета рекомендуется принимать:

для плоских ремней (Dt + £>2)<а<2,5 (D^ + Dg);

для клиновых ремней 0,6(dpf+ dp2)<a< l,5(dpl + dp2).

Увеличение межосевого расстояния ведет к росту габаритов передачи и повышению ее стоимости, а уменьшение —к снижению размера угла обхвата и усталостной долговечности ремня.

Частота v пробега точки ремня в 1 с является одной из характеристик его усталостной долговечности.' Из многолетнего опыта эксплуатации ременных передач установлено, что для обеспечения приемлемой усталостной долговечности необходимо соблюдение неравенств:

для плоских ремней

v = ^/L<4...5c-5, (53)

для клиновых ремней

v 10... 20с-'. (54)

Еще более ощутимо, чем частота пробега, на усталостную долговечность ремня влияет отношение 6/Dmin. Для обеспечения требуемой усталостной долговечности эта величина в зависимости от материала ремня должна быть не ниже минимально допустимого значения (см. табл. П11).

Задача 8. Вычислить диаметр ведомого шкива плоскоременной передачи, угловую скорость и частоту вращения ведущего и ведомого валов, если диаметр ведущего шкива: a) £>i = 180 мм, б) £4 = 200 мм: передаточное отношение: a) i' = 3, б) / = 3.15; окружная скорость точки, находящейся на поверхности ведущего шкива: а) и =15 м/с, б) v = 20 м/с

Решение, а) 1. Диаметр ведомого шкива вычислим по формуле (49) при среднем значении коэффициента упругого скольжения е = 0,015:

£>2 = iDt (1 — 8) = 3.180 (1—0,015) = 532 мм.

По ГОСТ 17387—72 (см. табл. П10) принимаем £>2 = 560 мм.

2. Определяем угловую скорость и частоту вращения ведущего вала (шкива):

®i = 2t;1/D1 = 2-15/0,18 = 167 рад/с; п1=30©1/я = 30-167/я=1600 мин"1.

3. По формуле (49) уточняем передаточное отношение и определяем угловую скорость и частоту вращения ведомого вала (шкива):

t = D2/[D1(l— е)] = 560/[ 180(1— 0,015)1=3,15; 0)2 = 0)!// = 167/3,15 = 53 рад/с; п2 = nxli = 1600/3,15 = 507 ми н "1.

Задача 9. Проверить усталостную долговечность клинового ремня, если* a) dpi = 200 мм, dp2 = 500 MM, cot = 150 рад/с, а = 800 мм; б) dpi = 150MM, dm~ = 400 мм, /гх = 1460 мин-*, я = 600 мм.

Решение, а) Усталостную долговечность ремня проверим по уравнению (54),

1. Определяем скорость ремня:

у==0,5Мр1 = 0,5.150'0,2 = 15 м/с . 2, По формуле (51) вычисляем длину ремня:

1 = 2а+0,5я (dpi+dp2) + (dv2-dvl)2/(4a) = = 2-0,8+ (я/2) (0,2+ 0,5)+ (0,5—0,2)?/(4.0,8) = 1,6+ 1,3 + 0,0281 3. По формуле (54) проверяем частоту пробега ремня: j v = v/L = 15/2,93 с-* = 5,12 c~*f что меньше [v]min= 10 с-1.

2,93 м.