- •Механизм и машина. Классификация машин

- •Роль стандартизации и унификации в машиностроении. Основные задачи дальнейшего развития отечественного машиностроения

- •Требования, предъявляемые к машинам и их деталям

- •Выбор допускаемых напряжений и вычисление коэффициентов запаса прочности

- •Занятие 2. Общие сведения о передачах. Цилиндрические фрикционные передачи

- •Вращательное движение и его основные параметры

- •Цилиндрическая передача гладкими катками. Основные геометрические и кинематические соотношения. Силы в передаче

- •Назначение, конструкция, расчет передач

- •Занятие 4. Ременные передачи Устройство, классификация, достоинства, недостатки, область применения передач

- •Силы и напряжения в ремне. Упругое скольжение ремня на шкивах

- •Занятие 5. Методика расчета ременных передач Расчет плоско- и клиноременных передач по тяговой способности. Краткие сведения о выборе основных параметров и расчетных коэффициентов

- •Последовательность расчета плоскоременной передачи

- •Последовательность расчета клиноременной передачи

- •7. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •5. Уточняем передаточное отношение и частоту вращения ведомого вала:

- •Занятие 6. Цепные передачи Устройство, достоинства, недостатки, область применения передач

- •П риводные цепи и звездочки. Критерии работоспособности и основные параметры цепных передач

- •Подбор цепей и их проверочный расчет

- •* Цепные вариаторы

- •Занятие 7. Зубчатые передачи Достоинства, недостатки, область применения классификация передач

- •Зацепление двух эвольвентных зубчатых колес

- •Зацепление эвольвеитного зубчатого колеса с рейкой. Понятие о корригировании

- •* Зубчатые передачи с зацеплением Новикова

- •Изготовление зубчатых колес. Применяемые материалы

- •Виды разрушения и повреждения зубьев

- •Занятие 8. Прямозубые цилиндрические передачи Основные геометрические соотношения

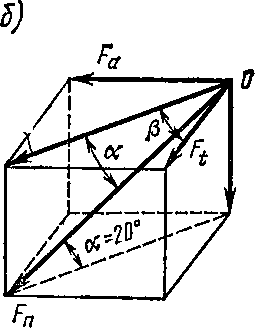

- •Силы, действующие в зацеплении

- •Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

- •Основные геометрические соотношения

- •Основные параметры, расчетные коэффициенты и допускаемые напряжения

- •2. По формуле (105) вычисляем делительные диаметры шестерни и колеса:

- •Занятие 11. Методика расчета непрямозубых цилиндрических передач

- •Занятие 12. Конические зубчатые передачи Прямозубые конические передачи

- •Основные геометрические соотношения

- •Силы, действующие в зацеплении

- •Особенности расчета конических прямозубых передач на контактную и изгибную выносливость. Основные параметры и расчетные коэффициенты

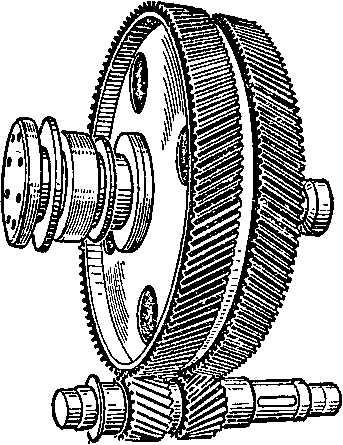

- •Конструкции зубчатых колес

- •Колесо 'зубчатое

- •Сталь wx гост 4543-71

- •Занятие 13. Методика расчета прямозубых конических передач

- •Силовые соотношения и кпд винтовой пары

- •Достоинства, недостатки, область применения. Материалы и конструкция деталей передачи

- •Занятие 15. Примеры расчета передачи винт — гайка

- •Силы, действующие в зацеплении. Кпд передачи

- •Расчет зубьев червячного колеса на контактную и изгибную выносливость. Формулы проектировочного и проверочного расчетов

- •Материалы и конструкции червяков и червячных колес

- •Напрабление линии витка

- •Стсэът-16

- •5.*Размер для справок

- •Занятие 17. Примеры расчета червячных передач

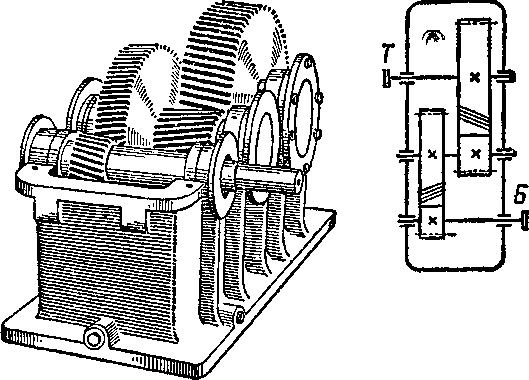

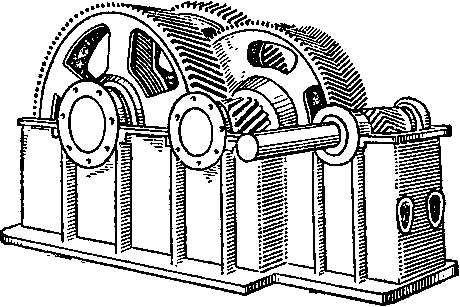

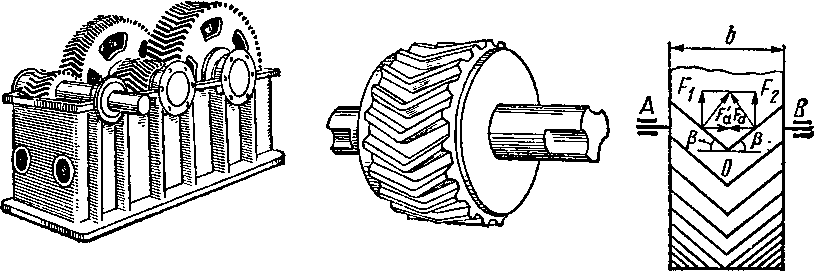

- •Занятие 18. Редукторы Назначение, устройство и классификация

- •Смазка и смазочные материалы

- •«Занятие 19. Планетарные и волновые передачи Планетарные передачи

- •Волновые передачи

- •Раздел второй детали и сборочные единицы передач

- •Назначение, конструкции и материалы

- •3, Маркировать номер детали

- •* Конструктивные формы цапф

- •Назначение, типы, область применения

- •Материалы деталей подшипников

- •Критерии работоспособности и условные расчеты подшипников скольжения

- •'Понятие о работе подшипников скольжения в режиме жидкостного трения

- •Сравнительная характеристика подшипников качения и скольжения. Устройство

- •Методика подбора подшипников качения

- •Краткие сведения о конструировании сборочных единиц с подшипниками качения

- •Смазка подшипников

- •Занятие 23. Примеры подбора подшипников качения

- •Раздел третий соединения деталей машин

- •Подбор шпонок и проверочный расчет соединения

- •*3 А н я т и е 25. Штифтовые и клиновые соединения и соединения деталей с натягом Штифтовые соединения

- •Соединения деталей с натягом

- •Занятие 26. Резьбовые соединения

- •Конструктивные формы резьбовых соединений. Стандартные крепежные изделия

- •Занятие 27. Расчет резьбовых соединении Основы расчета резьбовых соединений при постоянной нагрузке

- •Допускаемые напряжения

- •Расчет болта при эксцентричной осевой нагрузке

- •Понятие о расчете болтов клеммового соединения

- •Занятие 28. Расчет групповых болтовых соединений

- •3. Из уравнения прочности на смятие [см. Формулу (233)] стенок отверстий (прочность заклепок см. В табл. П55)

- •5. Прочность соединяемых даталей (полос и накладок проверьте по формуле (234) ори наименьшем £иетт0. Занятие 30. Сварные соединения Достоинства, недостатки, область применения

- •Основные виды сварных соединений и типы шва

- •Расчет стыковых и нахлесточных сварных соединений при осевом нагружении. Допускаемые напряжения

- •Занятие 31. Клеевые соединения Достоинства, недостатки, область применения

- •Назначение и краткая классификация

- •Основные типы нерасцепляемых, управляемых и самодействующих муфт

- •Краткие сведения о выборе и расчете муфт

- •Раздел четвертый курсовое проектирование механических передач Проектирование и конструирование

- •Министерство станкостроительной и инструментальной промышленности ссср

- •2. Определяем кпд редукто-

- •3. Определяем требуемую мощность электродвигателя при соединении муфтой быстроходного вала редуктора с валом электродвигателя:

- •Проектирование одноступенчатого конического редуктора с прямозубыми колесами

- •Редуктор конический одноступенчатый прямозубый

- •Справочные таблицы к расчетам деталей машин

- •И скорости

- •Обозначение цепи

- •Обозначение цепи

- •Выносливость

- •Диаметр резьбы, мм (см. Рис. 95, а) Диаметр резьбы, мм (см. Рис. 95, а)

- •Условия, определяющие выбор посадок

- •Применение и характера* стика соединения

Выбор основных параметров, расчетных коэффициентов и допускаемых напряжений

Модуль m закрытых цилиндрических прямозубых передач (для косозубых и шевронных — нормальный модуль тп) определяют при известном межосевом расстоянии из соотношения

/я = /я„ = (0,01 ... 0,02)aw (94)

и согласуют с СТ СЭВ 310—76 (см. табл. П23).

Зубчатые колеса с малыми модулями обеспечивают повышенную плавность хода передачи, так как при увеличении чисел зубьев сцепляющихся колес возрастает коэффициент перекрытия. Кроме того, в зубчатых передачах с малыми модулями уменьшаются потери на трение (меньше значения скольжения зуба в зацеплении); снижается расход материала (меньше наружный диаметр) и экономится станочное время при нарезании зубьев (меньше объем срезаемого материала).

Существенным недостатком мелкомодульных колес является значительное повышение требований к точности и жесткости передачи вследствие концентрации нагрузки и особенно при перегрузках, когда возникает реальная опасность поломки зубьев. Поэтому в силовых передачах не рекомендуется применять т меньше 1,5., .2 мм.

Передаточное число одноступенчатой прямозубой цилиндрической передачи: и^12 в ручных передачах; и<7 в сравнительно маломощных и быстроходных передачах; и<4 в тяжелых передачах.

Число зубьев Zi и z2 закрытой передачи при определенном из расчета aw и выбранном т определяют по формулам (87), (86):

Zi = 2aj[m(u+l)] и г2 = игг; z±+z2=zz.

Уменьшение т приводит к увеличению z± и г2, а следовательно, к повышению ряда качественных показателей передачи, однако прочность зубьев на изгиб понижается. Контактная выносливость зубьев при данном aw от размера модуля не зависит.

П ри

нарезании зубьев методом обкатки

наименьшее число зубьев ограничивается

их подрезанием, т. е. внедрением вершин

зубьев режущего инструмента (гребенки,

дол-бяка) в тело ножки зуба. При нарезании

зубьев методом

обкатки

ри

нарезании зубьев методом обкатки

наименьшее число зубьев ограничивается

их подрезанием, т. е. внедрением вершин

зубьев режущего инструмента (гребенки,

дол-бяка) в тело ножки зуба. При нарезании

зубьев методом

обкатки

2mln=17 ПРИ условии отсутствия

подрезания, однако в передачах ре-дукторного типа (закрытых) по указанным выше соображениям стремятся иметь 2^20...30.

Предельная окружная скорость зубчатых колес в основном зависит от точности изготовления и монтажа передачи (см. табл. П24). Коэффициент нагрузки

Кн=Kh$KHv и KF = Kf$ KFv9

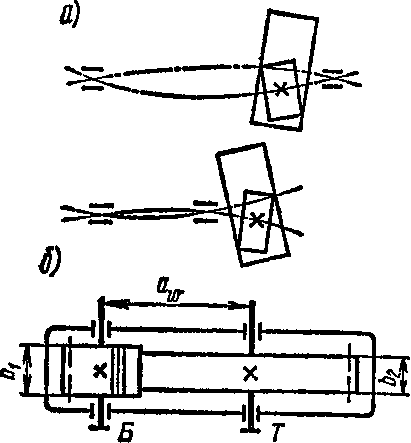

где /(яр и Kfp — коэффициенты, учитывающие неравномерность распределения нагрузки по ширине венца при расчете на контактную и изгибную выносливость зубьев; принимаются по табл. П25. Неравномерность распределения нагрузки по ширине венца колеса связана о деформированием зубчатых колес, валов и их опор, а также с погрешностями изготовления. При симметричном расположении опор прогиб валов не вызывает перекоса зубчатых колес и, следовательно, почти не нарушает равномерность распределения нагрузки по длине зуба. При несимметричном и консольное расположении опор колеса перекашиваются (рис. 66, а), что приводит к нарушению правильного касания зубьев и распределения нагрузки по их длине. Влияние перекоса зубьев увеличивается с увеличением ширины колес, что приводит к ограничению значения %d. Неравномерность распределения нагрузки увеличивает напряжение оИ и ор у краев зубьев, что создает опасность выламывания углов зубьев. Применение колес со срезанными углами снижает эту опасность.

Для колес, изготовленных из прирабатывающихся материалов НВ350), неравномерность нагрузки постепенно уменьшается вследствие повышенного местного износа. Применение жестких валов, опор, корпусов и нешироких зубчатых колес способствует снижению неравномерности нагрузки и, следовательно, уменьшению значений

K Hv

и

/С/^ —коэффициенты, учитывающие

динамическую нагрузку, возникающую в

зацеплении,—определяют по табл. П26 в

зависимости от степени точности (см.

табл. 2), окружной скорости и твердости

зубьев колеса z2

передачи.

Основное влияние на увеличение значений

KHv

и

%fv

име"

ют

ошибки основного шага рь,

погрешности

нарезания зубьев, окружная скорость,

упругость зубьев и др. Например, при

Pb2

>

Ры вторая

пара зубьев вступает в зацепление

до выхода на линию зацепления, что

приводит к мгновенному изменению

значения передаточного числа и

кромочному удару. Для уменьшения

эффекта кромочного удара, увеличивающего

Hv

и

/С/^ —коэффициенты, учитывающие

динамическую нагрузку, возникающую в

зацеплении,—определяют по табл. П26 в

зависимости от степени точности (см.

табл. 2), окружной скорости и твердости

зубьев колеса z2

передачи.

Основное влияние на увеличение значений

KHv

и

%fv

име"

ют

ошибки основного шага рь,

погрешности

нарезания зубьев, окружная скорость,

упругость зубьев и др. Например, при

Pb2

>

Ры вторая

пара зубьев вступает в зацепление

до выхода на линию зацепления, что

приводит к мгновенному изменению

значения передаточного числа и

кромочному удару. Для уменьшения

эффекта кромочного удара, увеличивающего

динамическую нагрузку и вызывающего задир поверхности зубьев, применяют фланкирование зубьев —верхний участок эвольвенты выполняют с отклонением в тело зуба.

Коэффициенты ширины зубчатого колеса %а и Рекомендуемые значения %a = b/aw для быстроходной ступени цилиндрического многоступенчатого редуктора при симметричном расположении зубчатых колес относительно опор (рис. 66,6) %а = 0,315.. .0,5, при" несимметричном (рис. 67) %а = 0,25.. .0,4 и консольном расположении одного или обоих колесу=0,2.. .0,25. Меньшие значения %а принимают для передач с повышенной твердостью рабочих поверхностей зубьев (> HRC45). Для каждой последующей ступени передачи редуктора tyba увеличивают на 20...30%. Для передвижных зубчатых колес коробок передач tyba = 0,1.. .0,2.

Отношение ширины венца к начальному (делительному) диаметру шестерни %d = b/di рекомендуется принимать при ^СНВ350 в зависимости от степени точности изготовления: %d = 1... 1,5 при 6-, 7-й степенях точности, i|>w = 0,75...1 при 8-й и t|)w<0,75 при 9-й и 10-й.

Нормы (степень) точности выбирают в зависимости от назначения, условий работы и окружной скорости передачи (табл. 2).

При твердости рабочих поверхностей зубьев > HRC45 значения %d следует принимать на 20...30% меньше указанных для твердости ^ НВ350. При консольном расположении 1^ = 0,5.. .0,8. Для

к

Таблица 2. Степень точности по нормам плавности цилиндрических (СТ СЭВ 641—77), конических (СТ СЭВ 186—75) и червячных (СТ СЭВ 311—76) передач в зависимости от скорости

Степень точности передачи |

Окружная скорость и, vm\ скорость скольжения v$, передачи, м/с |

|||

цилиндрической |

конической |

червячной |

||

прямозубой |

непрямозубой |

прямозубой |

||

6-я—высокоточные пере- |

< 15 |

<30 |

<12 |

<15 |

дачи |

|

|

|

|

7-я—точные |

» 10 |

» 15 |

» 8 |

» 10 |

8-я—средней точности |

» 6 |

» 10 |

» 4 |

» 5 |

9-я—пониженной точности |

» 2 |

» 4 |

» 1,5 |

» 2 |

оробок передач tybd = 0,15.. .0,4. Для открытых передач = = (10... 12)/^.

С увеличением tyba и tyw уменьшаются масса и габариты передачи, однако увеличение ширины венца Ь колеса снижает точность контакта зубьев по их длине. Выбор значений %d определяет качество работы передачи, ее КПД, габариты и требования к технологии изготовления, точности монтажа и жесткости конструкции. Следовательно, физическая и техническая сущность ifw зубчатых колес аналогична я|) фрикционных катков (см. занятие 2). Кроме того, с увеличением tybd повышается концентрация нагрузки.

Между коэффициентами %а и %d существует зависимость

Фм = 0,5ф6в(а± 1).

Коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес,

Zm== Уn(l-v2) = ]//Гп(\^)(Е1+Е2) №)

принимают по табл. П22, Et и £2 — по табл. П2.

Коэффициент, учитывающий форму сопряженных поверхностей зубьев,

Z//=|/r2/sin2a. (96)

При а = 20° гя=1,76.

Коэффициент Ze, учитывающий суммарную длину контактных линий,

Z8 = ]/(4-ea)/3. (96а)

Коэффициент торцового перекрытия

еа« [1,88-3,2 (l/zt± 1/гя)]совр. (97)

Для прямозубых передач р = 0.

Коэффициент формы зуба Yр принимают по табл. П27 в зависимости от числа зубьев г.

Проверочный расчет по формуле (92) и проектировочный по формуле (93) необходимо выполнять по более слабому элементу (шестерни или колесу), у которого значение aFP/YF меньше.

Допускаемое контактное напряжение (МПа) определяется по зависимости

*нр = <ЪрКнь (98)

где aj/p—допускаемое контактное напряжение, МПа, соответствующее базе испытаний Nm (см. табл. П28). Коэффициент циклической долговечности

KHL=VNH0/NHS. (99)

Здесь NH0 — база испытаний напряжений, соответствующая длительному пределу выносливости (см. табл. П28); jV^—относительное эквивалентное число циклов напряжения [см. формулу (100)].

В зубчатой передаче число циклов напряжений обычно связано с частотой вращения п (мин*1). Тогда при постоянной нагрузке и зацеплении с одним колесом

Nhe = N*FB = N% = 60/qn, (100)

где f4 — ресурс передачи, т. е. суммарное число часов ее работы за расчетный срок службы (наработка передачи в часах).

Если полученное значение NHE>Nm, то принимают NHE=NH0 и /С/иг = 1. При малом сроке службы передачи /СЯ£^>1 и допускаемые контактные напряжения по циклической выносливости могут оказаться больше, чем по статической прочности. Поэтому предельное значение Khl ограничивают: для стальных колес при однородной структуре материала зуба /C//l^2,6, при поверхностном упрочнении /Ся1<1,8; для чугунных колес \<^КНь^Л\ для неметаллических /Сял= 1.

Допускаемое напряжение aFP при расчете на выносливость зубьев при изгибе, соответствующее базе испытаний напряжений, определяют по зависимости

oFP = ofoKFL, О01)

где o°Fp—допускаемое напряжение при расчете на выносливость зубьев при изгибе, МПа, соответствующее базе испытаний напряжений NFo. Значения gfp для работы одной стороной зуба (нереверсивные передачи) и двумя сторонами (реверсивные) приведены в табл. П28. Коэффициент циклической долговечности

mV^fo/NFE. (102)

*

При ступенчатой циклограмме нагружения

(переменный режим) NHF,

NFB

определяются

по зависимости, приведенной в ГОСТ

21354—75.

4 № 2484

97

колес mF=9. Для стальных зубчатых колес с твердостью поверх-ности зубьев < НВ350, а также колес, закаленных ТВЧ, с обрывом закаленного слоя у переходной поверхности или колес со шлифованной переходной поверхностью независимо от твердости и термообработки зубьев mF=6.

Число циклов напряжений при постоянной нагрузке определяют по формуле (100). При NFE^NF0 принимают KFL=l. Чтобы при действии расчетной нагрузки не произошло разрушение зуба от нарушения статической прочности, максимальные значения коэффициента KFl ограничивают: при mF=9 /С/^^1,63, при т/7==6 /С«<2,08.

Особенности расчета открытых цилиндрических передач. В открытых передачах перед определением модуля задаются значением гг\ обычно принимают Zi=17...22, но в отдельных случаях (чаще з ручных передачах) г± снижают до 15 и даже 12 зубьев, т. е. допускают работу зубьев, имеющих ослабленную (подрезанную) ножку.

Открытые передачи обычно выполняют только прямозубыми и применяют при и^З м/с. Степень точности их изготовления по нормам плавности контакта СТ СЭВ 641—77 обычно 9-я.

Основные размеры определяют из расчета на изгибную прочность зубьев. При расчете принимают допускаемые напряжения oFP = o°Fp и онр = о°НР, т. е. без учета коэффициента циклической долговечности KHL = KFL = 1. Коэффициенты Khv = Кр* = ^ При любой твердости рабочих поверхностей зубьев открытые передачи считаются прирабатывающимися.

В открытых передачах расчетное значение модуля (93) обычно принимают в 1,5... 2 раза больше, чем в закрытых передачах равной мощности.

Задача 18. Вычислить основные параметры зацепления прямозубой цилиндрической передачи, если: а) т = 3 мм, и = 4, z2 = 80; б) Zx = 22, z2=6G, di — 88 мм.

Решение, а) 1, Зная и и г2, по формуле (86) определяем число зубьев шестерни:

гх,= г2/ы = 80/4 = 20.

2. Находим высоту головки и ножки зубьев шестерни и колеса (см, заня- тие 8):

ha = m = 3 мм, /^=1,25/72= 1,25-3 = 3,75 мм.

Высота зуба /i = fttf+/i/=3 + 3,75 = 6,75 мм.

3. По формуле (83) определяем делительный диаметр: шестерни c(1 = mz1 = 3-20 = 60 мм,

колеса = mz2 = 3• 80 = 240 мм.

4. По формуле (84) вычисляем диаметры вершин зубьев: шестерни dai = d1 + 2m = 60+2.3 = 66 мм,

колеса da2 = d2 +2m = 240+2-3 = 246 мм.

По формуле (85) находим диаметры впадин: шестерни d/x = ^—2,5/^ = 60—2,5-3 = 52,5 мм, колеса dfl, = d2 — 2,5m = 240—2,5-3 = 232,5 мм.

Межосевое расстояние определяем по формуле (87):

aw = 0/2) (dt+ d2) = (I /2) (60+240) = 150 мм.

Задача 19. Непосредственным измерением найден диаметр вершин зубьев прямозубого цилиндрического колеса: a) da = 200 мм, б) da = 400 мм.

Вычислить остальные параметры зубчатого колеса, если подсчитано, что число зубьев колеса: a) z = 98, б) г = 48.

Решение, а) 1. По формуле (84) определяем модуль:

da = d-\-2m = mz-\-2т — т (z+2)

и

m = de/(z + 2) =200/(98 +2) = 2 мм,

2. По формуле (83) вычисляем делительный диаметр:

d = mz = 2-98 = 196 мм.

3. Диаметр впадин зубчатого колеса найдем по формуле (85):

6^ = 6?—2,5т= 196—2,5-2= 191 мм.

Задача 20. Вычислить силы, действующие в зацеплении прямозубой цилиндрической передачи, если: а) Р=20 кВт, v — З м/с; б) Р = 14 кВт, v = 2,5 м/с Решение, а) 1. Определяем окружную силу:

^ = р/у==20.103/3 = 6,67.103 Н = 6,67 кН.

2. По формуле (89) находим радиальную (распорную) силу:

Fr = Ft tga=F/tg20° = 6,67.0,364 = 2.43 кН.

Занятие 9. МЕТОДИКА РАСЧЕТА ЗАКРЫТЫХ И ОТКРЫТЫХ ПРЯМОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ПЕРЕДАЧ

При проектировочном расчете зубчатой передачи обычно мощность и угловая скорость (частота вращения) на валу зубчатого колеса известны. Конечно, мощность и угловая скорость могут быть заданы на ведомом валу. Тогда придется примерно оценить КПД передачи, найти требуемую мощность электродвигателя и подобрать электродвигатель мощностью не ниже требуемой, но по возможности близкой к ней и с такой угловой скоростью, чтобы передаточное отношение проектируемой передачи было в заданных пределах. Кроме того, обычно бывают заданы режим работы и срок службы проектируемой передачи.

Рекомендуется следующий порядок расчета передачи.

Определить передаточное отношение.

Найти вращающий момент на валу шестерни.

Выбрать материалы для изготовления шестерни и колеса, назначить режим работы (реверсивная, нереверсивная; нагрузка постоянная или переменная), срок службы передачи и найти допускаемые напряжения (контактные и изгиба).

Предварительно задаться значениями коэффициента ширины1 колес %а или ^bd (см. занятие 8) и найти Кн$ или Kf$ (см. табл. П25).

Для закрытой передачи определить межосевое расстояние aw9 а для открытой или закрытой с высокой твердостью зубьев — модуль т.

6. Вычислить параметры передачи.

7. Уточнить межосевое расстояние и определить ширину колес (ширину шестерни ъх рекомендуется принимать на 2.. .5 Мм больше

4*

99

ширины зубчатого колеса 62 —учитывается неточность сборки и возможная осевая «игра» передачи). Необходимо, чтобы bt и Ь2 были выражены целыми числами (мм).

8. Вычислить окружную скорость и назначить соответствующую степень точности передачи (см. табл. 2).

9. Уточнить значение коэффициента нагрузки Кн и KF.

10. Вычислить силы, действующие в зацеплении.

11. Проверить расчетные напряжения [см. формулы (90), (92)] и в случае их отличия от допускаемых изменить параметры пере- дачи (m, aw) или термообработку.

Если расчетные напряжения он и аР меньше допускаемых, то расчет можно считать законченным. Нет необходимости в пересчете, если превышение расчетных напряжений над допускаемыми в пределах 5%.

Следует учесть, что при проверке на изгиб зубьев (с твердостью <НВ350) закрытой передачи, размеры которой определены из расчета на контактную выносливость, обычно оказывается, что расчетные напряжения изгиба значительно ниже допускаемых. Этот результат не должен рассматриваться как недогрузка передачи и ее параметры изменять не следует.

Обычно открытые передачи на контактную выносливость не проверяют. Однако в целях устранения опасности заедания (при твердости зубьев < НВ350) рекомендуется и открытые передачи проверять на контактную выносливость зубьев.

Задача 21. Рассчитать открытую и закрытую (см. рис. 63, а и 66) цилиндрические прямозубые нереверсивные передачи, если: а) Рг = 18,5 кВт, пх = 735 мин"1, п2 = 210 мин-1; б) Pj = 45 кВт, /1х = 980 мин"1, п2 = 245 мин"1.

Материал зубчатых колес: а) сталь—сталь; б) сталь—чугун. Нагрузка с умеренными толчками.

Решение, а) 1. По формуле (16) определяем передаточное отношение, равное и [см. (86)]:

i = т/п2 = 735/210 = 3,5 = и.

2. Находим вращающий момент на валу шестерни:

Тх = 9.55РХ/Л! = 9,55-(18,5-103/735) = 240 Н• м.

3. Выбираем марку материала и назначаем химико-термическую обработку зубьев; определяем допускаемые напряжения.

Используя табл. П21 и П28, назначаем для изготовления зубчатых колес сталь 45 с поверхностной закалкой ТВЧ до твердости > НВ350.

Допускаемые напряжения на контактную и изгибную выносливость зубьев вычисляем по формулам (38) и (101).

Принимая по табл. П28 для стали 45 (HRC40.. .52) 0^ = 800 МПа, ^яо = 6-Ю7; o(j?p=230 Mljla для нереверсивной передачи, N Fo — 4-10е и назначая ресурс передачи *ч = 104 ч, по формуле (100) находим число циклов напряжений: NHE=N FE=60t4n2 = 60-104.210 = 12,6-107.

Так как Nhe> Mho и Nfe > NFo, то значение коэффициента циклической долговечности [см. формулы (99, 102)] /C/fi = l и KFi-\ (см. занятие 8). Итлк, допускаемые напряжения:

fftfP^o^ptftfL = 800-1=800 МПа; oFP = о»pKfl = 230• 1 = 230 МПа.

4. Выбираем коэффициенты, входящие в формулы (91) и (94).

По табл. П22 для прямозубых колес tfa=4950 Па1/3 для материала сталь-, сталь.

Коэффициент ширины зубчатых колес %д = 0,315.. .0,5 при симметричном расположении зубчатых колес относительно опор (см. занятие 8). Принимая г|?&д=0,4, определяем г|?&<* по формуле на с. 96: г|>м=0,5%д Ки+1) =0,5-0,4 (3,5+ 1) =0,9.

По табл. П25, интерполируя, находим (при > НВ350) tf//e = l,08 и /Cfp= 1,П5.

5. По формуле (91) вычисляем межосевое расстояние закрытой передачи:

= 22,3-103 j/289-Ю-18 = 147,5-10~3 м=147,5 мм. Принимаем aw — \50 мм.

6. Для вычисления модуля открытой передачи [см. (93)] необходимо найти Zi, z2, Yf и наименьшее значение прочностной характеристики oFP/YF зуба. Принимая Zi = 20 по формуле (86), определяем число зубьев колеса:

22=^^ = 3,5-20 = 70.

По табл. П27 находим YF при гх = 20 и z2 = 70: У£. = 4,12, Y"F = 3,815— среднее значение при z = 60 и z = 80.

Так как Y'F > Y"F, a oFP принято общим для шестерни и колеса, то oFPJYF (см. занятие 8) удля шестерни будет меньше, чем для колеса и, следовательно, расчет на прочность зуба при изгибе необходимо выполнить по зубу шестерни. Итак, модуль передачи (93) при /(w = l,4

mi

\

/Y'FWX »

/4,12-1,115-2j0 8/

0...

КяУ фъ*°рр *У 20^.0,9.230.10«-1>4|/13'3,10 ■

= 3,16-10~3 м.

По СТ СЭВ 310—76 (см. табл. П23) принимаем т = 3,5 мм.

7. Определяем параметры передачи.

Для закрытой передачи по формуле (94) находим модуль:

т = (0,01.. .0,02) aw = (0,01.. .0,02) 150 = 1,5.. .3,0 мм. По табл. П23 принимаем т = 2 мм.

Определяем число зубьев шестерни и колеса по (87), (86):

zj = 2aw/[m (и+ 1)] =2 -150/[2 (3,5+ 1)] =33,4. Принимая Zx = 33, находим z2 — игх — 3,5-33 = 119.

Вычисляем делительные диаметры, диаметры вершин зубьев и диаметры впадин шестерни и колеса по (83), (84), (85): для закрытой передачи

dx = mzx = 2-33 = 66 мм; с/2 = /иг2 = 2-119 = 238 мм;

dai = di+2m = 66+2-2 = 70 мм; da2 = rf2 + 2m = 238+2-2 = 242 мм;

d/1 = d1—2,5m = 66—2,5-2 = 61 мм; d/2 = d2—2,5m = 238—2,5-2 = 233 мм;

для открытой передачи

</1==тг1==з,5-20 = 70 мм; 42 = /яг2 = 3,5-70 = 245 мм;

dai = di+2m = 80+ 2-3,5 = 87мм; da2 = d2+2m = 245+2-3,5 = 238 мм;

d/x=dx—2,5m=80—2,5-3,5=71,25 мм; d/2=d2—2,5m=245—2,5-3,5=236,25 мм.

8. Уточняем передаточное число, межосевое расстояние и находим ширину зубчатых колес:

для закрытой передачи tt = z2/Zi = 119/33 = 3,61; aw = Qy5(dx + d2) =0,5 (66+238) = 152 мм; b = tybaaw = 0,4-152 = 60,8 мм, принимаем 62 = 60 мм, Ьх — Ь2 мм;

б) для открытой передачи (« = 3,5) aw=0,5 (dt+d2) = 0,5 (70+245) = 157,5 мм; 6 = i|Wl = 0,9.70 = 63 мм, принимаем Ь2 = 63 мм, 6^ = 65 мм.

9, Определяем окружную скорость и назначаем степень точности передачи:

vчак« = ndiHi/60 = п • 66 • 10 - 3.735/60 = 2,54 м/с; vогкр = ^ni/60 = я• 70.10-3• 735/60 = 2,7 м/с.

По табл. 2 при 2 м/с < с/ < 6 м/с принимаем 8-ю степень точности для открытой и закрытой передач.

10. Вычисляем силы, действующие в зацеплении, по формулам (88), (89): для закрытой передачи

Ft = 2Т j[dt = 2 • 240.103/66 = 7,06.103 Н, /7г=^^а==/:,Иг20о=-7,06.103.0,364=2.57.103 Н; для открытой передачи

Ft = ZT^di = 2.240.103/70 = 6,86.10е* Н, /> = F* tga = 6,86.103.0,364 = 2,5-103 Н. И. Проверка на прочность.

Для закрытой передачи рабочие контактные напряжения проверяем по формуле (90). Определяем коэффициенты, входящие в формулу (90): Z//=l,76 (см. занятие 8); 2^ = 274-103 Па*/2 (См, табл. П22); Ze — по формулам (96а) и (97) при р=0°:

еа « [1,88-3,2 (1/Zi+ 1/г2)] cos р = [1,88—3,2 (1/33+1/119)] cos 0° = = [1,88—3,2 (0,0303+0,0084)]i =[1,88—0,124] = 1,756;

Ze= /(4- ea)/3= V(4-1,756)/3 = /"67748 = 0,865,

Коэффициенты нагрузки Кн и Кр— см. занятие 8.

По табл. П26 для 8-й степени точности, твердости ^HRC45, г/закр = 2,54 м/с» интерполируя, получаем: /(/^=1,07; /Cfv = 2/C//v—1 = 2-1,07—1 = 1,14. Следовательно, АГя = /Сяэ/Сяг,=-Ь08.1,07 = 1,16; KF=-KFfiKFv = 1,115.1,14 = 1,27.

Итак,

„ 7 7 7 1./*"Ft 7fi 974 103 л Qfi* "l/1 »16' 7,06 ■ 103 (3,61 + 1)

ая=гяад

У

dihu

-1,76-274-103.0,865

|/ 66<60.10-6,3>6i

=

417-103

/2,65-10° = 680-10б

Па<оя/>.

Выносливость зубьев по напряжениям изгиба проверим по уравнению (92) при наименьшем значении aFp/Yp для шестерни, так как Y'E > Y"F (см, табл, П27). По табл. П27, интерполируя, находим при Zi = 33

KF = 3,85 при z = 30 1 ДУ>=0,10 при Дг=10\ __0,Ю-3_А АО К/?=3,75 при г = 40 / л: — 3 J *~"П(Г~~~Следовательно, У> Ш) = YPт)—х = 3,85 —0,03 = 3,82. Итак, по формуле (92) получаем

ар = YpKFFtl(b2m) =3,82-1,27-7,06/(60• 10-0,03,

3.2) = 286• 106 Па. Перенапряжение при о> = 286 МПа

[(Gp-vFp)/oFp] 100% = [(286—230J/230] 100% = 24,3% > 5%. Конечно, такая передача для эксплуатации непригодна. Получить необходимое соответствие между параметрами и прочностными характеристиками проектируемой передачи можно тремя способами: а) увеличить габариты передачи, т. е. увеличить aw\ б) не изменяя межосевого расстояния, увеличить модуль при пропорциональном сокращении числа зубьев; в) улучшить качество материала зубчатых колес,

а) Принимая 0^ = 160 мм, из формулы (94) получаем

т = (0,01.. .0,02) = (0,01.. .0,02) 160= 1,6.. .3,2.

По табл. П23 принимаем т = 2,5 мм. Тогда

2! = 2aw/[m (и+1)] = 2.160/[2,5 (3,5+1)] = 28,4.

Принимая zi = 28, получаем: z2 = uzY = 3,5-28 = 98;

t/i = m2! = 2,5-28 = 70 мм; d2 = mz2 = 2,5-98 = 245 мм;

aw = 0,5 (di + d2) = 0,5 (70+ 245) = 157,5 мм.

Для получения awt выражающегося целым числом миллиметров, увеличим z2 на два зуба, т. е. примем г2 = Ю0. Это приведет к крайне незначительному изменению передаточного числа, что не имеет практического значения. Тогда

d2 = //2z2 = 2,5-100 = 250 мм, fltt,=1/2 (di + d2) = V2 (70+250) = 160 мм.

При этом Ь = ^ьаат^0.4-160=64 мм. Принимаем 62 = 64 мм, ^ = 66 мм. Окружная сила и окружная скорость:

Ft = 2T1fd1 = 2-240-103/70 = 6,86 • 103 Н;

v = лс/хЛх/60 = л - 70 -10 - 3.735/60 = 2,69 м/с,

т. е. можно оставить 8-ю степень точности: /С/? =1,27, У>(28) « 3,88. Итак,

YFKFFt

3,88-1,27-6,87

olo

1Лв

п

oF=

\

г

г=

ал

'

ч

'

=212-106

Па < о>».

Г

Ь2т

64-10~3-2,5 б) Примем

т = 3 мм, определим число зубьев шестерни

и колеса и проверим

прочность

зуба шестерни на изгиб при 0^=152

мм:

z1 = 2aw/[m (и +1)1 = 2-152/(3 (3,61 + 1)1=22; 22 = uz1 — 3,61 -22 = 79,4, принимаем г2 = 79. YF « 4,1 при Zx = 22 (см. табл. П27), следовательно,

о> = YFKFFtl(b2m) = 4,1 -1,27 - 7,06/(60 -10 - ги

3 - 3) = 204 -10е Па < cFP.

в) Улучшаем качество материала. Принимая сталь 20Х, цементацию с закалкой до HRC52...62, по табл. П28 получаем o°fp = oFP = 280 МПа « 0/7=286 МПа.

Анализируя рассмотренные способы повышения соответствия между параметрами и прочностными характеристиками передачи, приходим к следующему выводу.

При увеличении габаритов передачи (а^ = 160мм, £2 = 64 мм) масса и стоимость передачи возрастут, что, конечно, следует считать недостатком варианта а). Достоинство этой передачи в ее повышенной плавности работы, так как число зубьев шестерни и колеса больше, чем при расчете по варианту б). Предпочтительными являются варианты б) и в), обеспечивающие меньшие габариты передачи (aw=152MM, 62 —60 мм), меньшую массу и стоимость. Эти варианты и использует практика расчета.

Заметим, что при низкой твердости рабочей поверхности зубьев, т. е. в случае применения нормализованных или улучшенных сталей (<НВ350), для шестерни следует выбирать возможно большее число зубьев (мелкомодульную передачу), так как у передач с низкой твердостью рабочих поверхностей зубьев потери на трение в зацеплении примерно обратно пропорциональны числам зубьев шестерни и колеса.

Итак, окончательные параметры закрытой передачи могут соответствовать расчетным: т — 2 мм, 0^=152 мм,... В случае повышения твердости зубьев принимают варианты в) или б): т = 3 мм, а^=152 мм, а^ = 66мм, d2 = 238 мм, bl = 62 мм, b2 = 60 мм, zi = 22, z2 = 79, и = z2/zx = 79/22 = 3,59;

^«1 = ^1 + 2/72 = 66 + 2-3 = 72 мм; de2 = tf2 + 2m = 238 + 2-3 = 244 мм;

dj^di — 2,5w = 66—2,5 • 3 = 58,5 vm; df2 = tf2—2,5m = 238—2,5 -3 = 230,5мм.

Прочность зубьев запроектированной открытой передачи проверим по уравнениям (90) и (92) при Ztf=l,76, 2^ = 274.10^81/2:

Кн=КньКНу = 1,08» 1 = 1,08; Kp=Kf&Kfv = 1Л15* 1 = 1,115 (см. занятие 8); Ze = У (4—ба)/3= j/"(4—1,675)/3= |/0J74==0,88; еа«[ 1,88—3,2 (1/Z-.+ 1/Za)] cos 0 = [ 1,88—3,2 (1/20+ 1/70)] cos 0е = = [ 1,88—3,2 (0,05+0,0143)]1 = 1,675;

п

-7

7 7 ^/ШШ+Е

1

7fi

974

103 fl

яя

1/Ш^б-103

(3,5+1)_

^=^ZmZ8

J/ rfiM

=1,76-274.

103.0,88]/

70-63-10-^3,5

~

= 424 -103 Vr2,16-10e=625-106 Па < аНР\

YfKfFj

4,12-1,115-6,86-103

,.0

1Л6ГГ

. °г=-ь5г=

63-3,5-10-в

"143-1»Па<а„.

Из рассмотренного примера проектирования нереверсивной открытой и закрытой прямозубых цилиндрических передач с поверхностной твердостью зубьев > НВ350 можно сделать некоторые выводы:

Основным критерием прочности зуба закрытой передачи оказались не контактные напряжения, а напряжения изгиба. Следовательно, при высокой твердости зубьев параметры закрытой передачи определяют из условия выносливости зубьев на изгиб [см. формулу (93)], а проверку выполняют по формуле (90).

Габариты и масса открытой передачи (aw = 157,5 мм, &2 = 63 мм) больше, чем закрытой (0^=152 мм, 62 = 60 мм), а вращающий момент на выходном валу Т2 меньше [так как меньше КПД, см. формулу (17)].

Так как основным критерием прочности зуба открытой передачи является напряжение изгиба, то проектирование передач из материалов с высокой поверхностной твердостью нерационально, так как выкрашивание наблюдается очень редко. Из-за плохой смазки и обилия абразива поверхностные слои зубьев истираются раньше, чем в них появляются усталостные трещины.

Задача 22. Вычислить допускаемую мощность закрытой нереверсивной прямозубой цилиндрической передачи, если: а) л1=1500 мин*1, Zi = 23, z2 = 92, m = 4 мм, материал—сталь 45; термообработка—улучшение для шестерни и нормализация для колеса; б) /и = 980 мин~*, Zi = 25, z2 = 125, m = 3 мм, материал шестерни и колеса—сталь 50Г.

Решение, а) 1. По формуле (86) определяем передаточное число:

и = z2/z1 = 92/23 = 4.

2. Вычисляем делительные диаметры [см. формулу (83)], межосевое расстоя- ние [см. формулу (87)], окружную скорость и назначаем степень точности пере- дачи:

d1 = mz1 = 4-23 = 92 мм; d2 = mz2 = 4-92 = 368 мм; ди, = 0,5(с/1 + с/2) = (92+368)=230 мм; v = ndxn j/60 = я - 92 -10 - 3 • 1500/60=7,23 м/с.

По табл. 2 принимаем 7-ю степень точности передачи.

3. Назначаем ресурс передачи и определяем допускаемые напряжения. Принимая длительный срок службы передачи (ресурс *4^а104), получаем

Khl^Kfi^I.

По табл. П28 для материала колеса (нормализация) 0^=430МПа, о$,р=155 МПа для нереверсивной передачи; для шестерни (улучшение) а^р = 600 МПа, о>р = 195 МПа для нереверсивной передачи. Итак, по формулам (98) и (101) находим допускаемые напряжения:

для колеса

°нр = анрКн1. = 430-1 = 430 МПа; о}р = o»fPKfl = 155-1 = 155 МПа, для шестерни

анр (j0hpkhl = 600 -1 = 600 МПа; о^ = o*fpKfl = 195 • 1 = 195 МПа.

б. По табл. П27, интерполируя, находим коэффициент формы зуба: У> = 4,12 при z = 20 \ Д}>=0,16—Az = 5 \ ^0,16-2^ т У>=3,96 при z = 25 J х—2 / * 5

Следовательно, для шестерни (zi = 23)

Y'F = YFm) + д: = 3,96+0,064 = 4,024.

Для колеса (г2 = 92) У>(80) = 3,74; У>(10о) = 3,75, принимаем Y"F — 3,7459

6. Сравниваем прочность зуба шестерни и колеса при изгибе:

&FPlY'F = 195/4,024 =48,5 МПа, o'>FplY"F = 155/3,745 = 44,5 МПа.

Так как прочность зуба колеса при изгибе оказалась ниже, чем шестерни, то дальнейший расчет выполняем по колесу.

7. Вычисляем окружную скорость и определяем значения коэффициентов, входящих в формулу (91) и (93):

v = nd 1Л1/6О = л; • 92 • 10 - 3 -1500/60 = 7,23 м/с.

При у = 7,23 м/с по табл. 2 принимаем 7-ю степень точности передачи.

8. По табл. П22 для прямозубых стальных колес /СЛ = 4950 Па1/3.

9. Коэффициент ширины зубчатых колес г|?г,д = 6/а^ = 0,315...0,5 при сим- метричном расположении зубчатых колес относительно опор; принимая г|)&а = 0,41, получаем b2 = tybaaw — 0,41 -230 = 94,3 мм « 94 мм. По формуле на с. £6 полу- чаем г|)м = 0,5г|)&Л(и+1) = 0,5-0,41 (4+1) = 1,025. По табл. П25 при tybd « 1 и твердости зубьев < НВ350 получаем /(яр = 1,04 и /Ор = 1,08.

0,08—2

\ 0,08-0,77 Л

ЛОЛО

Кх

= =0,0308;

дг-0,77

Г 2

/(//г, = 1,24 при у = 6 м/с

/С/л, = 1.32 при v = 8 м/с

/С/л>= 1.32 — 0,0308 « 1,29 при v = 7,23 м/с; /^ = 2/^—1=2-1,29—1 = 1,58 (см. примечание 2 к табл. П26).

Итак, коэффициенты нагрузки: Kh=KhrKHv = 1,04-1,29 = 1,34; Kf=Kf^Kfv = 1,08-1,58 = 1,71.

11. Из уравнений (91) и (92) находим значения крутящего момента и окруж- ную силу:

т -Г aw Уи^ьа (°нрУ_\ 230-Ю-3 у 4-0,41 -(430-10»)» 1 Ue(«+l)J /Сяэ [4950(4 + 1)] 1,04

= 0,8-292 = 234 Н-м, принимаем [7\]=234 Н-м;

YFKFFt^ г ^Ь2торр 94-4-Ю-8-155- 10е 01К1П,и

^=s-£sfJ<aff; ^ "ТрТ*^ OTTTI =9.I5.I0»Hf

принимаем [i^] =9,1 -103 Н.

12. Вычисляем допускаемую мощность:

из условия контактной выносливости зубьев

[Р] = [7\] лх/9,55 = 234-1500/9,55 = 36,7-103 Вт = 36,7 кВт;

из условия выносливости зубьев при изгибе

[Р] = [F,]y = 9,bl03.7,23 =65,8-103 Вт = 65,8 кВт.

Следовательно, для заданной закрытой передачи допускаемая мощность [Р] = 36,7 кВт из условия контактной выносливости зубьев.

Занятие 10. НЕПРЯМОЗУБЫЕ ЦИЛИНДРИЧЕСКИЕ ПЕРЕДАЧИ

Косозубые и шевронные цилиндрические передачи

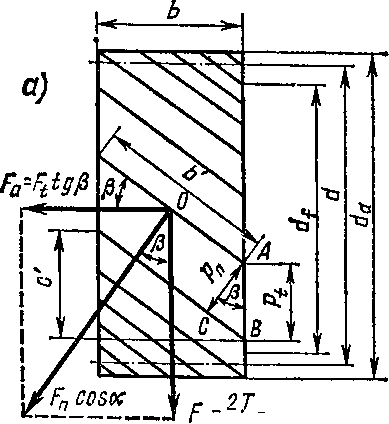

Передачи с косыми и шевронными зубьями (рис. 68) имеют наклон контактной линии к основанию зуба, утолщение зуба в опасном сечении, большее значение коэффициента перекрытия и большую

J |

|

|

1 |

у |

|

|

|

|

|

|

|

t |

i. i ?- |

|

х— |

|

|

б |

|

|

суммарную длину контактных линии, поэтому такие передачи прочнее прямозубых, имеют плавный ход вследствие постепенного входа зубьев в зацепление (не сразу по всей длине, как у прямозубых) и работают относительно бесшумно даже при высоких скоростях.

Р

Fag0scct

ис. 69Недостатком косозубой передачи является наличие осевой силы Fa, стремящейся сдвинуть колесо вдоль оси вала (рис. 69, я).

Применение сдвоенных косозубых колес, зубья которых наклонены в противоположные стороны, или шевронных колес (рис. 70), зуб которых выполнен в виде ^/ЛО£ (угол шеврона), устраняет осевую силу: Fa = \F'a\ = Fttg$> где (5 — угол наклона линии зуба (угол наклона боковой поверхности зуба к образующей поверхности делительного цилиндра зубчатого колеса).

Ш евронные

колеса работают плавно, их

зубья обладают большой прочностью.

Эти колеса могут передавать большие

мощности при высоких окружных скоростях

(до 60...70 м/с), а шевронные колеса, имеющие

проточку (рис. 71), передают еще большие

мощности.

евронные

колеса работают плавно, их

зубья обладают большой прочностью.

Эти колеса могут передавать большие

мощности при высоких окружных скоростях

(до 60...70 м/с), а шевронные колеса, имеющие

проточку (рис. 71), передают еще большие

мощности.

Зубья косозубых и шевронных колес, как и прямозубых, могут быть нарезаны методами копирования (на фрезерных станках) или обкатки (на зубодолбежных или зубофрезерных станках). Быстроходные косозубые или шевронные зубчатые колеса типа турбинных нарезают почти исключительно на зубофрезерных станках.

Косозубые колеса обычно нарезают с р^8...20°, а шевронные — с р » 25...40°. *

Косозубые и шевронные колеса не рекомендуется применять в тихоход- ных передачах, так как более про- Рис. 71 стые и сравнительно дешевые прямо- зубые цилиндрические передачи достаточно хорошо работают при низких окружных скоростях.