- •1 Описание и работа

- •1.1 Описание и работа дизеля

- •1.1.1 Назначение дизеля

- •1.1.2 Технические характеристики

- •1.1.2.1 Информационные свойства, характеристики и эксплуатационные параметры дизеля.

- •1.1.2.2.Контролируемые параметры дизелей

- •1.1.3 Состав дизеля

- •1.1.3.1 Состав основных сборочных единиц дизелей д-249е4

- •1.1.3.2 Состав основных отличительных особенностей в комплектации модификаций дизелей

- •1.1.4 Устройство и работа

- •1.1.4.1. Общие сведения

- •1.1.4.2 Принцип действия дизеля и взаимодействие составных частей

- •1.2 Описание и работа составных частей дизеля, его механизмов, систем и устройств

- •1.2.1 Общие сведения

- •1.2.2 Описание и работа

- •1.2.2.1 Блок цилиндров

- •1.2.2.2 Головка цилиндров

- •1.2.2.3 Кривошипно-шатунный механизм

- •1.2.2.4 Механизм газораспределения

- •1.2.2.5 Система смазки

- •1.2.2.6 Система питания

- •1.2.2.6.1 Топливный насос высокого давления

- •1.2.2.6.3 Форсунка

- •1.2.2.6.4 Фильтр предварительной очистки топлива

- •1.2.2.6.5 Фильтр тонкой очистки топлива

- •1.2.2.7 Система электронного управления топливоподачей и рециркуляцией отработавших газов

- •1.2.2.7 Система газообмена

- •1.2.2.7.1 Воздухоподводящий тракт

- •1.2.2.7.2 Устройства рециркуляции отработавших газов (рог)

- •1.2.2.7.3 Устройства закрытой вентиляции картера

- •1.2.2.7.4 Устройство нейтрализации и очистки отработавших газов

- •1.2.2.8 Устройство наддува

- •1.2.2.8.1 Турбокомпрессор

- •1.2.2.9 Устройство пуска

- •1.2.2.10 Генератор и его привод

- •1.2.2.11 Компрессор и его привод

- •1.2.2.12 Насос гидроусилителя руля

- •1.2.2.13 Муфта сцепления

- •Переход от норм экологической безопасности Евро 4 к Евро 5

- •Технические характеристики двигателя д-249 e5

- •Скоростная характеристика дизеля д 249 е5

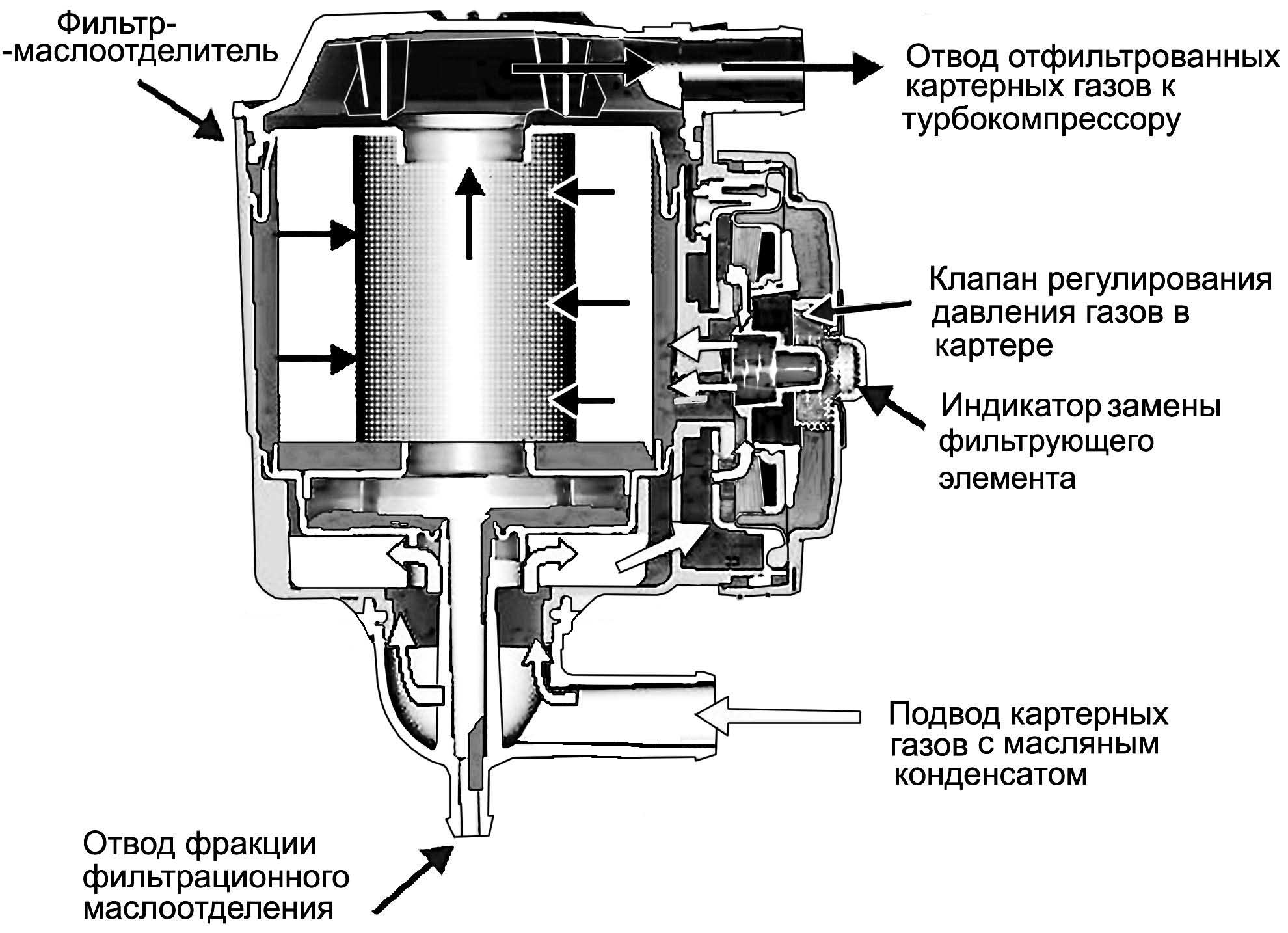

1.2.2.7.3 Устройства закрытой вентиляции картера

Устройство закрытой вентиляции картера состоит из клапан-фильтра маслоотделителя, патрубка подвода картерных газов, патрубка отвода фракций маслоотделения в картер двигателя и патрубка отвода отфильтрованных картерных газов в воздухоподводящий тракт;

Клапан-фильтр закрытой вентиляции картера предназначен для исключения: избыточного давления в системе смазки, создаваемого проникающими в масляный картер через газовые стыки цилиндропоршневой группы отработавшими газами, «выноса» масла и выброса картерных газов, содержащих углеводородные и сернистые соединения, в атмосферу.

Устройство и работа клапан-фильтра маслоотделителя «RAKOR» отображены на рисунке 19. Схема установки системы закрытой вентиляции картера приведена на рисунке 20.

Рисунок 19 – Клапан-фильтр маслоотделитель «RAKOR»

Рисунок 20 – Схема установки системы закрытой вентиляции картера

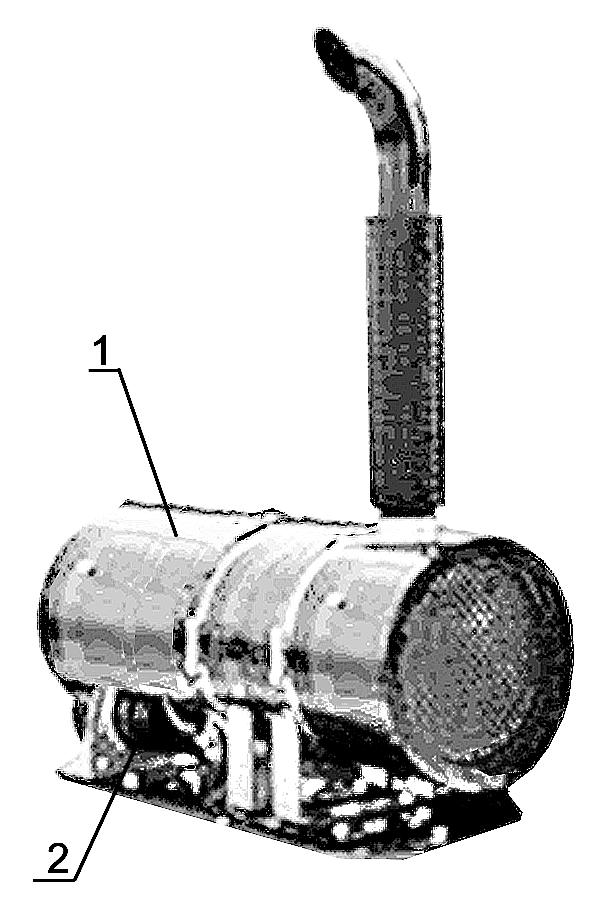

1.2.2.7.4 Устройство нейтрализации и очистки отработавших газов

Устройство нейтрализации и очистки отработавших газов состоит из: выпускного патрубка, окислителя-нейтрализатора с сажевым фильтром и патрубков подвода и отвода отработавших газов.

Окислитель нейтрализатор конвертирует угарный газ и не сгоревшие углеводороды в углекислый газ и водяной пар, так называемые блоки разложения (DeNOx) разлагают оксиды азота на их газообразные составляющие (кислород и азот), а сажевый фильтр улавливает твердые частицы отработавших газов.

Информативность о степени засоренности сажевого фильтра обеспечивается за счет сигнала, формируемого датчиком дифференциального давления, при возрастании противодавления в сажевом фильтре свыше 150 мбар.

Сигнализатор засорения сажевого фильтра расположен на приборной панели транспортного средства.

1 – окислитель – нейтрализатор с сажевым фильтром; 2 – датчик дифференциального давления.

Рисунок 21 – Окислитель – нейтрализатор с сажевым фильтром

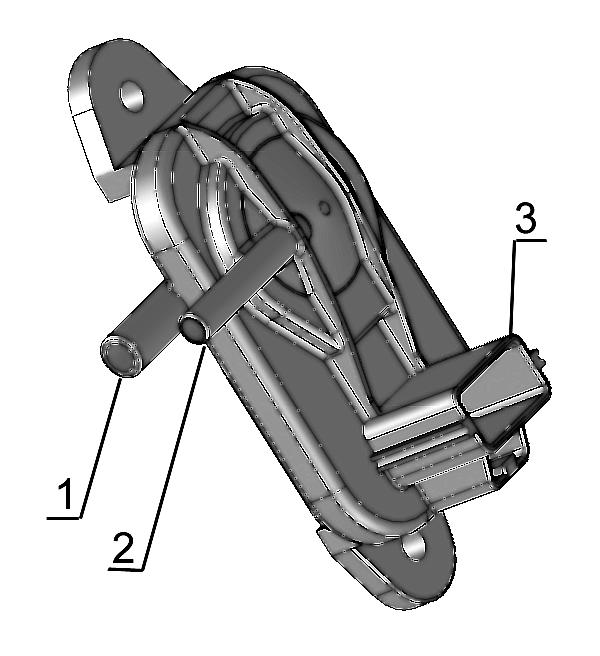

1 – штуцер высокого давления; 2 – штуцер низкого давления; 3 – штекерный разъем.

Рисунок 22 – датчик дифференциального давления

1.2.2.7 Система охлаждения

Система охлаждения (Рисунок 24 ) закрытого типа, с принудительной циркуляцией охлаждающей жидкости от центробежного насоса. Система охлаждения дизеля в составе автотранспортного средства должна обеспечивать температуру выходящей из дизеля охлаждающей жидкости не более плюс 100° С и масла – не более плюс 115° С при температуре окружающего воздуха плюс 40° С.

Водяной насос приводится во вращение поликлиновым ремнем от шкива коленчатого вала. Температуру охлаждающей жидкости в системе контролируют по дистанционному термометру, датчик которого установлен в головке цилиндров. Кроме того, в блоке цилиндров установлен датчик температуры для управления свечами накаливания.

Температура охлаждающей жидкости в системе охлаждения должна поддерживаться в пределах от 85º С до 95º С. Для ускорения прогрева дизеля после пуска и автоматического регулирования температурного режима при различных нагрузках и температурах окружающего воздуха служит термостат с температурой начала открытия основного клапана 87±2 °С.

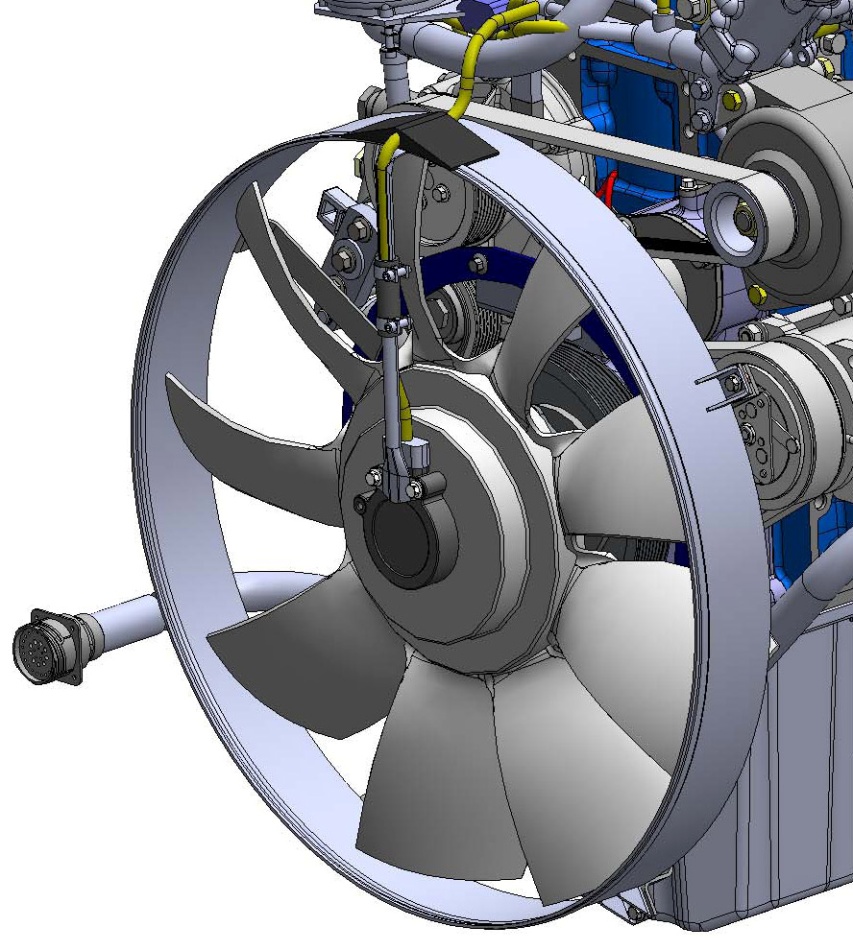

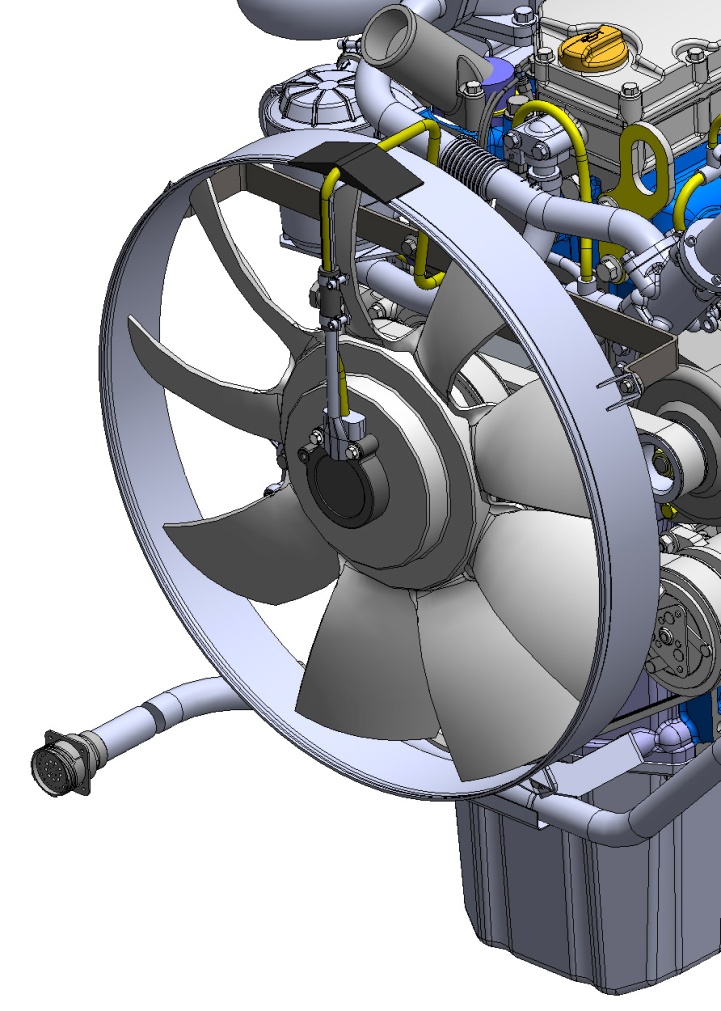

Вентилятор с вязкостной муфтой отключения вентилятора устанавливается коленчатый вал (Рисунок 23) или на отдельный привод (Рисунок 23а).

1 - вентилятор; 2– вязкостная муфта с электронным управлением; 3 – направляющий аппарат;

Рисунок 23 - Установка вентилятора на коленчатый вал

1 - вентилятор; 2– вязкостная муфта с электронным управлением; 3 – направляющий аппарат;

Рисунок 23а - Установка вентилятора на отдельный привод

|

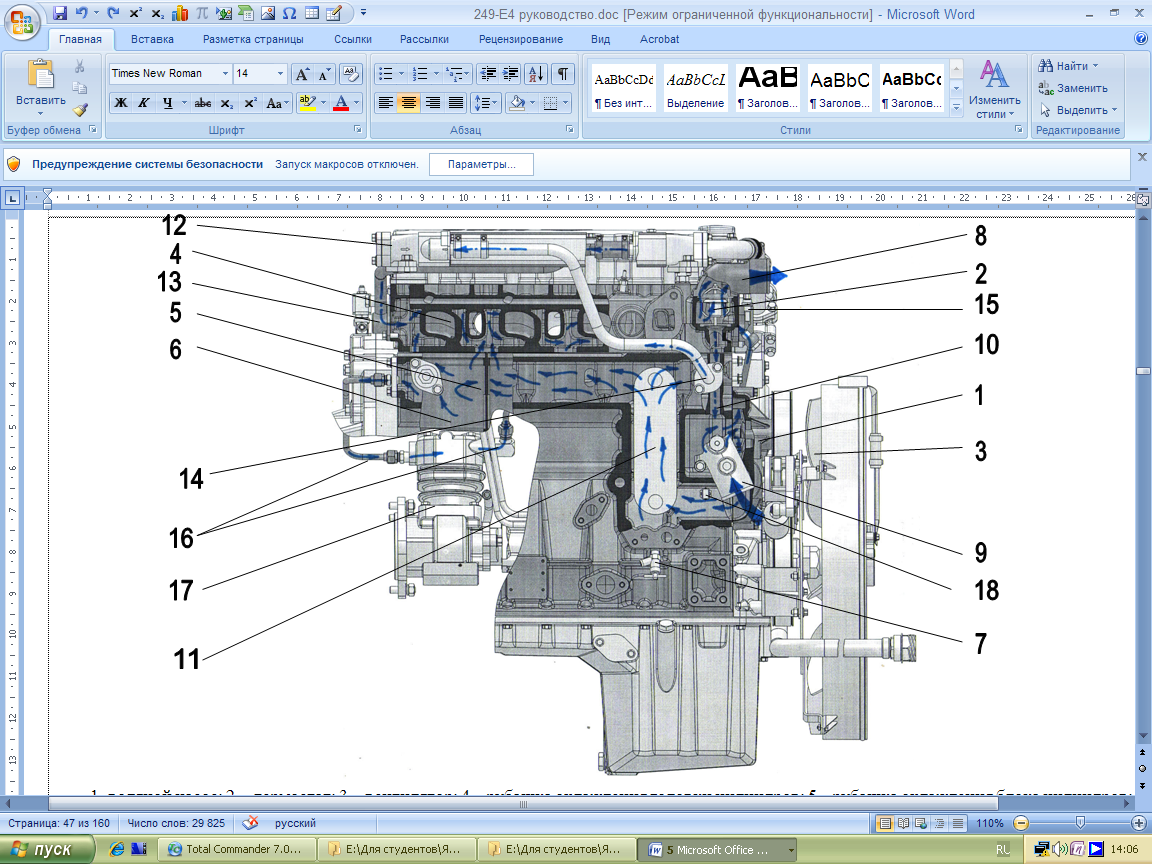

1- водяной насос; 2 - термостат; 3 – вентилятор; 4 – рубашка охлаждения головки цилиндров; 5 – рубашка охлаждения блока цилиндров; 6 – гильза блока цилиндров; 7 – кран для слива охлаждающей жидкости; 8 – патрубок отвода ОЖ в радиатор; 9– патрубок подвода ОЖ из радиатора; 10 – канал малого круга системы ОЖ; 11 – жидкостно- масляный теплообменник (ЖМТ); 12- охладитель РОГ; 13 – патрубок отвода охлаждающей жидкости от охладителя РОГ; 14 –патрубок подвода охлаждающей жидкости к охладителю РОГ; 15 – датчик температуры охлаждающей жидкости топливной системы CRS; 16 – патрубки подвода/отвода ОЖ пневмокомпрессора; 17- пневмокомпрессор;18 – датчик температуры для управления свечами накаливания; Рисунок 24 - Схема системы охлаждения.

|