1. Получение заготовок из проката, виды проката.

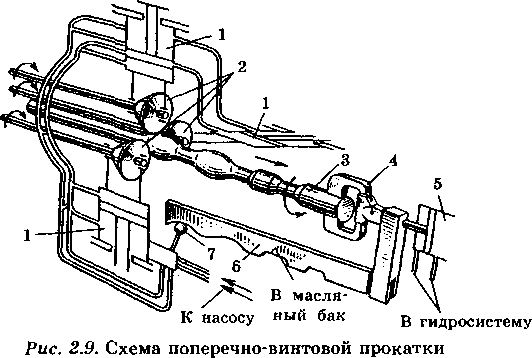

Сущность формирования заготовки при поперечно-винтовой прокатке заключается в обжатии ее тремя вращающимися валками 2, имеющими радиальное перемещение с помощью поршневых гидроприводов 1, движениями которых управляет щуп 7, скользящий по копиру 6 (рис. 2.9).

Осевое перемещение обрабатываемой заготовки 3 относительно валков осуществляется механической рукой 4 и поршневым гидроприводом 5. Заготовку предварительно подогревают высокочастотным индуктором, расположенным перед обрабатывающими валками. Способ обеспечивает высокую точность заготовок и экономию металла до 20—30 %. Заготовки имеют более высокие механические свойства за счет выгодного расположения волокон металла.

2. Эксцентриковые зажимы и условия их самоторможения.

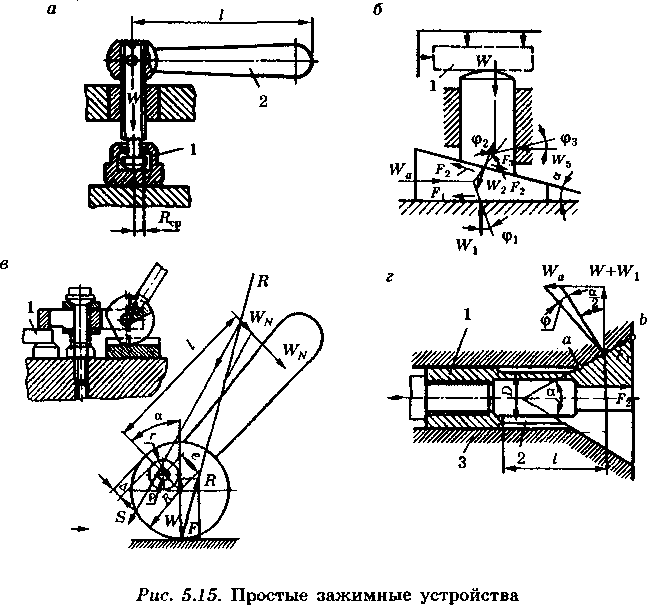

Эксцентриковые зажимы (рис. 5.15, в) относятся к быстродействующим. Применяются эксцентрики с рабочим профилем в виде окружности, логарифмической или архимедовой спирали. Наиболее простыми являются круглые эксцентрики в виде дисков. Наружный диаметр круглого эксцентрика равен 32—70 мм, а эксцентриситет — 1,7—3,5 мм. Круглые эксцентрики изготовляют из стали 20Х, цементируют на глубину 0,8— 1,2 мм и закаливают до твердости 55—60 HRC.

При закреплении заготовки 1 в приспособлении круглый эксцентрик поворачивают на определенный угол вокруг оси, смещенной на величину эксцентриситета е (рис. 5.15, в). Эксцентрик должен быть самотормозящим. Для этого угол подъема а эксцентрика в определенном его положении не может превышать угол трения. Самоторможение эксцентриковых зажимов обеспечивается определенным отношением диаметра эксцентрика к его эксцентриситету, которое должно быть равно 14—16.

3. Основные принципы сборки автомобилей (назначение и сущность).

Назначение и сущность процесса сборки. Надежность и долговечность автомобиля в значительной степени зависят от качества сборки — процесса, доля которого в общей трудоемкости изготовления автомобиля составляет 25—30 %. Сборку подразделяют на узловую и общую. Объектом узловой сборки являются сборочные элементы, объектом общей сборки — сам автомобиль.

Детали поступают на сборку после их окончательного технического контроля. Процесс сборки состоит из двух основных частей: подготовки деталей к сборке и собственно сборочных операций. К подготовительным работам относятся: различные слесарно-пригоночные работы, выполняемые при необходимости; окрашивание отдельных деталей; очистка и промывка деталей; смазывание сопрягаемых поверхностей, если это необходимо по техническим условиям. Перед сборкой некоторые детали комплектуют по размерным группам и по массе (например, поршни двигателей).

К собственно сборочным работам относится процесс соединения сопрягаемых деталей и узлов (подузлов) с обеспечением правильного их взаимного положения и определенной посадки.

Различают следующие виды соединений: неподвижные разъемные; неподвижные неразъемные; подвижные разъемные; подвижные неразъемные. К неподвижным разъемным соединениям относят те, которые можно разобрать без повреждения соединяемых и скрепляющих их деталей (резьбовые, шпоночные, некоторые шлицевые, штифтовые, конические, а также соединения с переходными посадками); к неподвижным неразъемным — такие, разъединение которых связано с повреждением или полным разрушением деталей. Такие соединения получают посадкой с гарантированным натягом, развальцовкой и отбортовкой, сваркой, пайкой, клепкой, склеиванием. К подвижным разъемным соединениям относят соединения с подвижной посадкой, а к подвижным неразъемным — подшипники качения, втулочно-роликовые клепаные цепи и др.

К сборочным процессам относится также балансировка собранных узлов.