Билет №20

1. Получение заготовок порошковой металлургией.

Метод порошковой металлургии заключается в прессовании смеси порошков (железомедных, медно-графитовых и др.) под давлением 100—600 МПа и последующем их спекании при температуре ниже точки плавления основного компонента. Точность заготовок, полученных методом порошковой металлургии, соответствует 12-му, 13-му квалитетам, расход материалов значительно сокращается (иногда требуется лишь финишная обработка).

Материалами для получения заготовок служат порошки алюминия, бронзы, конструкционной, легированной, быстрорежущей, коррозионно-стойкой сталей и твердых сплавов.

Метод порошковой металлургии дает возможность изготавливать заготовки с заданными физико-механическими свойствами из тугоплавких металлов и сплавов, из сочетаний металлов и неметаллов (медь—графит; железо—пластмасса), получать пористые детали. Для деталей, работающих в условиях трения, заготовки рекомендуется изготавливать с пористостью 8—10 % с последующей пропиткой маслом.

2. Силовые приводы приспособлений.

Основными элементами приспособлений являются:

корпусы;

опорные элементы;

зажимные устройства;

силовые приводы;

вспомогательные элементы (поворотные и делительные устройства, выталкиватели, ручки);

направляющие для режущего инструмента

Силовые приводы зажимных устройств по степени механизации подразделяются на ручные, механизированные и автоматизированные.

В технологических приспособлениях чаще всего используются механизированные силовые приводы, которые сокращают время установки и снятия заготовки, облегчают условия труда, повышают стабильность закрепления заготовок. В зависимости от источников энергии наиболее широкое применение нашли следующие виды силовых приводов: пневматические, гидравлические, пневмогидравлические.

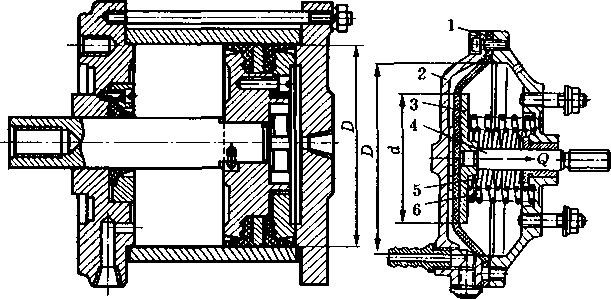

Пневматические приводы являются наиболее распространенными и подразделяются на пневмоцилиндры (одностороннего и двустороннего действия) и пневмокамеры (рис. 5.17). Пневмоцилиндры одностороннего действия используют в тех случаях, когда открепление заготовки не требует больших усилий и возврат поршня в исходное положение может осуществляться пружиной.

Пневмокамеры (диафрагменные силовые приводы) изготавливаются чаще всего одностороннего действия (рис. 5.17, б). Сила

на штоке пневмокамеры зависит от отношения — d / D (d — диаметр опорного диска, D — диаметр рабочей части диафрагмы).

Рис. 5.17. Пневматические приводы: а — пневмоцилиндр; б — пневмокамера;

1 — диафрагма; 2 — крышка; 3 — опорный диск;

4 — шток; 5,6 — пружины

Пневмокамеры по конструкции проще, дешевле и выдерживают до 500 тыс. включений (пневмоцилиндры — до 50 тыс.), не требуют высокой точности и качества обработки рабочей поверхности; исключают утечку сжатого воздуха до разрушения диафрагмы.

Однако пневмокамеры имеют небольшую величину хода штока и нестабильное усилие на штоке при его перемещении.

Гидравлические силовые приводы по сравнению с пневмоприводами имеют ряд преимуществ; высокое давление рабочей жидкости (что создает большую силу зажима); самосмазы- ваемость трущихся деталей гидроцилиндра; меньшие масса и габаритные размеры. Недостатки — сложность установки и большая стоимость гидроприводов.

Сила Q на штоке гидроцилиндра зависит от давления рабочей жидкости и площади поршня и определяется по тем же формулам, что и для пневмоцилиндров.

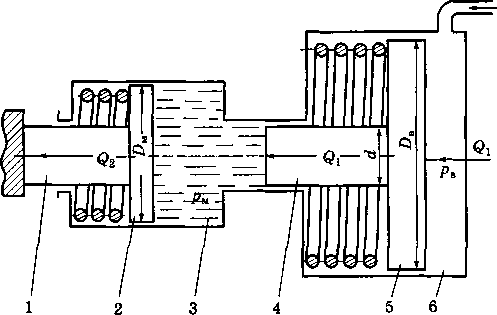

Пневмогидравлические силовые приводы применяют в тех случаях, когда нужно иметь большие усилия зажима. Принцип действия пневмогидравлических приводов заключается в следующем. Сжатый воздух из воздушной магистрали поступает в безштоковую полость пневмоцилиндра 6 (рис. 5.18), и

Воздух

Рис. 5.18. Пневмогидравлический привод

поршень 5 со штоком-плунжером 4 перемещается влево, создавая давление масла в гидроцилиндре 3. Под давлением масла поршень 2 со штоком 1 перемещается влево и приводит в действие зажимное устройство приспособления. Давление масла в гидроцилиндре во столько раз превышает давление воздуха в пневмоцилиндре, во сколько раз площадь поршня пневмоцилиндра больше площади штока-плунжера.

Пневмогидравлические силовые приводы чаще всего применяют в стационарных и вращающихся приспособлениях.