- •Силы, действующие в жидкости. Давление.

- •2.Общая характеристика физических свойств жидкостей и газов: плотность, удельный вес, вязкость, сжимаемость, температурное расширение, парообразование.

- •Закон Ньютона для вязкости, параметры характеризующие вязкость, физический смысл этих параметров, единицы измерения параметров вязкости.

- •4 Основное уравнение гидростатики

- •5 Способы измерения давления.

- •6 Давление жидкости на плоские стенки

- •7. Давление жидкости на цилиндрические стенки

- •8 . Плавание тел.

- •9. Относительный покой жидкости

- •10 Основные законы кинематики и динамики жидкости .Основные понятия и определения.

- •11.Расход. Уравнение расхода

- •12. Уравнение Бернулли для элементарной струйки

- •13.Уравнене Бернулли для потока реальной жидкости

- •14. Гидродинамическое подобие и режимы течения жидкости.

- •15. Основы гидродинамического подобия

- •16. Режимы течения жидкости

- •17.Течение капельной жидкости с кавитацией

- •18.Потери напора в гидравлических сопротивлениях

- •19.Общие сведения о гидравлических сопротивлениях.

- •21. Гидромашины, их общая классификация и основные параметры

- •22. Объемный гидропривод, принцип действия и основные понятия

- •23.Основные преимущества и недостатки объемных гидроприводов

- •25.Основные сведения об объемных насосах.

- •27. Общие свойства и классификация роторных насосов.

- •32. Объёмные гидравлические двигатели.

- •33. Гидроцилиндры. Гидромоторы. Обозначение гидромашин на гидравлических схемах

- •Недостатки

- •34. Гидродроссели. Регулирующие гидроклапаны. Направляющие гидроклапаны.

- •15 Направляющие гидроклапаны

- •36. Общие сведения о гидрораспределителях. Направляющие гидрораспределители.

- •39. Рабочие жидкости объемных гидроприводов, гидролинии, гидроемкости, фильтры и теплообменники.

- •40. Гидроаккумуляторы

- •48 Общие сведения о пневматических системах

- •51.Система подготовки сжатого воздуха.

- •52.Основные требования к монтажу, наладке и эксплуатации элементов пневмосети.

- •53.Динамические и объемные компрессоры.

27. Общие свойства и классификация роторных насосов.

Роторный насос – это объемный насос, в котором вытеснение жидкости производится из перемещаемых рабочих камер в результате вращательного или вращательного и возвратно-поступательного движения рабочих органов – вытеснителей.

Рабочая камера роторного насоса ограничивается поверхностями составных элементов насоса: статора, ротора, и вытеснителя (одного или нескольких). По характеру движения рабочих органов (вытеснителей) роторные насосы бывают роторно-вращательными и роторно-поступательными

В роторно-вращательных насосах вытеснители совершают только вращательное движение. К ним относят зубчатые (шестерённые, коловратные) и винтовые насосы. В зубчатых насосах рабочие камеры с жидкостью перемещаются в плоскости, перпендикулярной к оси вращения ротора, в винтовых насосах – вдоль оси вращения ротора.

В роторно-поступпательных насосах вытеснители совершают одновременно вращательные и возвратно-поступательные движения. К ним относятся шиберные (пластинчатые, фигурно-шиберные) и роторно-поршневые насосы (радиальные, аксиальные). В роторно-поршневых вытеснители обычно выполнены в виде поршней или плунжеров, которые располагаются радиально или аксиально по отношению к оси вращения ротора. Все роторно-поступательные насосы могут выполняться как в виде регулируемых машин, т. е. с изменяемым рабочим объёмом, так и не регулируемых. Все роторно-вращательные насосы являются нерегулируемыми.

28. Шестеренные насосы

Шестеренные насосы. Основная группа шестеренных насосов состоит из двух прямозубых шестерен внешнего зацепления (рис.3.1, а). Применяются также и другие конструктивные схемы, например, насосы с внутренним зацеплением (рис.3.1, б), трех- и более шестерные насосы (рис.3.1, в).

Рис.3.1. Схемы шестеренных насосов: а - с внешним зацеплением; б - с внутренним зацеплением; в - трехшестеренный

Шестеренный насос с внешним зацеплением (рис.3.1, а) состоит из ведущей 1 и ведомой 2 шестерен, размещенных с небольшим зазором в корпусе 3. При вращении шестерен жидкость, заполнившая рабочие камеры (межзубовые пространства), переносится из полости всасывания 4 в полость нагнетания 5. Из полости нагнетания жидкость вытесняется в напорный трубопровод.

В общем случае подача шестерного насоса определяется по формуле

где k - коэффициент, для некорригированных зубьев k = 7, для корригированных зубьев k = 9,4; D - диаметр начальной окружности шестерни; z - число зубьев; b - ширина шестерен; n - частота оборотов ведущего вала насоса; ηоб - объемный КПД.

Шестеренный насос в разобранном состоянии представлен на рис.3.2. Шестеренный насос состоит из корпуса 8, выполненного из алюминиевого сплава, внутри которого установлены подшипниковый блок 2 с ведущей 1 и ведомой 3 шестернями и уплотняющий блок 5, представляющий собой другую половину подшипника. Для радиального уплотнения шестерен в центральной части уплотняющего блока имеются две сегментные поверхности, охватывающие с установленным зазором зубья шестерен. Для торцевого уплотнения шестерен служат две поджимные пластины 7, устанавливаемые в специальные пазы уплотняющего блока с обеих сторон шестерен. В поджимных пластинах и в левой части уплотняющего блока есть фигурные углубления под резиновые прокладки 6. Давлением жидкости из полости нагнетания пластины 7 прижимаются к торцам шестерен, благодаря чему автоматически компенсируется зазор, а утечки остаются практически одинаковыми при любом рабочем давлении насоса. Ведущая и ведомая шестерни выполнены заодно с цапфами, опирающимися на подшипники скольжения подшипникового и уплотняющего блоков. Одна из цапф ведущей шестерни имеет шлицы для соединения с валом приводящего двигателя. Насос закрывается крышкой 4 с уплотнительным резиновым кольцом 9. Приводной вал насоса уплотнен резиновой манжетой, закрепленной специальными кольцами в корпусе насоса.

Шестеренные насосы с внутренним зацеплением сложны в изготовлении, но дают более равномерную подачу и имеют меньшие размеры. Внутренняя шестерня 1 (см. рис.3.1, б) имеет на два-три зуба меньше, чем внешняя шестерня 2. Между внутренней и внешней шестернями имеется серпообразная перемычка 3, отделяющая полость всасывания от напорной полости. При вращении внутренней шестерни жидкость, заполняющая рабочие камеры, переносится в напорную полость и вытесняется через окна в крышках корпуса 4 в напорный трубопровод.

На рис.3.1, в приведена схема трехшестеренного насоса. В этом насосе шестерня 1 ведущая, а шестерни 2 и 3 - ведомые, полости 4 - всасывающие, а полости 5 - напорные. Такие насосы выгодно применять в гидроприводах, в которых необходимо иметь две независимые напорные гидролинии.

Равномерность подачи жидкости шестерным насосом зависит от числа зубьев шестерни и угла зацепления. Чем больше зубьев, тем меньше неравномерность подачи, однако при этом уменьшается производительность насоса. Для устранения защемления жидкости в зоне контакта зубьев шестерен в боковых стенках корпуса насоса выполнены разгрузочные канавки, через которые жидкость отводится в одну из полостей насоса.

Шестеренные гидромоторы. Работа шестеренных гидромоторов осуществляется следующим образом. Жидкость из гидромагистрали (см. рис.3.1, а) поступает в полость 4 гидродвигателя и, воздействуя на зубья шестерен, создает крутящий момент, равный

где ηм - механический КПД гидромотора.

Конструктивно шестерные гидромоторы отличаются от насосов меньшими зазорами в подшипниках, меньшими усилиями поджатия втулок к торцам шестерен, разгрузкой подшипников от неуравновешенных радиальных усилий. Пуск гидромоторов рекомендуется производить без нагрузки.

Шестеренные машины являются обратимыми, т.е. могут быть использованы и как гидромоторы и как насосы.

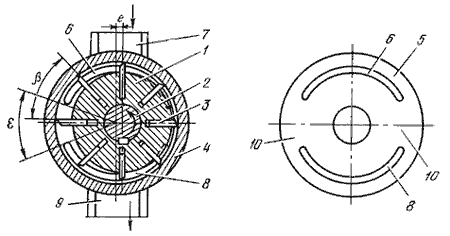

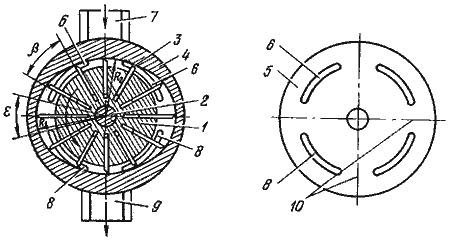

29. Пластинчатые насосы

Пластинчатые насосы и гидромоторы так же, как и шестеренные, просты по конструкции, компактны, надежны в эксплуатации и сравнительно долговечны. В таких машинах рабочие камеры образованы поверхностями статора, ротора, торцевых распределительных дисков и двумя соседними вытеснителями-платинами. Эти пластины также называют лопастями, лопатками, шиберами.

Пластинчатые насосы могут быть одно-, двух- и многократного действия. В насосах однократного действия одному обороту вала соответствует одно всасывание и одно нагнетание, в насосах двукратного действия - два всасывания и два нагнетания.

При вращении ротора пластины под действие м центробежной силы, пружин или под давлением жидкости, подводимой под их торцы, выдвигаются из пазов и прижимаются к внутренней поверхности статора. Благодаря эксцентриситету объем рабочих камер вначале увеличивается - происходит всасывание, а затем уменьшается - происходит нагнетание. Жидкость из линии всасывания через окна распределительных дисков вначале поступает в рабочие камеры, а затем через другие окна вытесняется из них в напорную линию.

Таким образом, пластинчатые насосы однократного действия в принципе регулируемые и реверсируемые.

Рис.3.3. Схема пластинчатого насоса однократного действия: 1 - ротор; 2 - приводной вал; 3 - пластины; 4 - статор; 5 - распределительный диск; 6, 8 - окна; 7 - гидролиния всасывания; 9 - гидролиния нагнетания

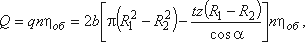

Подачу пластинчатого насоса однократного действия определяют по формуле

где b - ширина пластин; е - эксцентриситет; D - диаметр статора; z - число платин; t - толщина платин; n - частота вращения ротора.

Число пластин z может быть от 2 до 12. С увеличением числа пластин подача насоса уменьшается, но при этом увеличивается ее равномерность.

В насосах двойного действия (рис.3.4) ротор 1 и 2 статор соосны. Эти насосы имеют по две симметрично расположенные полости всасывания и полости нагнетания. Такое расположение зон уравновешивает силы, действующие со стороны рабочей жидкости, и разгружает приводной вал 2, который будет нагружен только крутящим моментом. Для большей уравновешенности число пластин 3 в насосах двойного действия принимается четным. Торцевые распределительные диски 5 имеют четыре окна. Два окна 6 каналами в корпусе насоса соединяются с гидролинией всасывания 7, другие два 8 - с напорной гидролинией 9. Так же как и в насосах однократного действия, между окнами имеются уплотнительные перемычки

Подачу пластинчатого насоса двойного действия определяют по формуле

где b - ширина ротора; R1 и R2 - радиусы дуг, образующих профиль внутренней поверхности статора; t - толщина платин; z - число пластин; α - угол наклона пластин к радиусу.

Пластинчатые гидромоторы могут быть также одно-, двух- и многократного действия. Пластинчатые гидромоторы от пластинчатых насосов отличаются тем, что в их конструкцию включены устройства, обеспечивающие постоянный прижим пластин к статорному кольцу.

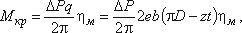

При подводе к машине жидкости на рабочую поверхность пластин действует сила, создающая крутящий момент на валу гидромотора, который для гидромоторов однократного действия определяется по формуле:

а для гидромоторов двойного действия

![]()

Гидромоторы двойного действия так же, как и насосы двойного действия, нерегулируемые.

Надежность и срок службы пластинчатых гидромашин зависят от материала пластин и статорного кольца. Во избежание отпуска материала пластин из-за нагрева от рения о статорное кольцо пластины изготовляют из стали с высокой температурой отпуска. Статорное кольцо цементируется и закаливается. Ротор изготовляют из закаленной хромистой стали, а торцевые распределительные диски из бронзы.

30. Роторно-поршневые насосы

Роторно-поршневой насос состоит из дискообразного корпуса со сквозным отверстием, в котором расположена роторно-поршневая группа, шарообразный ротор которой имеет два круговых углубления, пересекающихся в диаметрально противоположных местах, и два дугообразных поршня расположены в круговых углублениях ротора и установлены на приводном и вспомогательном валах, оси которых пересекаются в центре ротора. Приводной вал состоит из внутреннего вала и внешнего вала, которые соединены шарниром Гука. Ось дуги дугообразного поршня и ось втулок вилки шарнира Гука, расположенной на внутреннем валу, параллельны. В области наружных поверхностей торцевых частей дугообразных поршней выполнены углубления. Корпус разделен на два полукорпуса плоскостью, которая перпендикулярна оси одного из валов роторно-поршневой группы и делит сквозное отверстие корпуса на равные части. Снижаются силовое взаимодействие между элементами роторно-поршневой группы и местные гидравлические сопротивления, повышается технологичность корпуса. 1 ил.

Кинематически роторно-поршневой насос представляет из себя шарнир Гука с измененной конструкцией. В двух, расположенных под углом круговых углублениях шарообразной крестовины находятся поршни, установленные на расположенных под углом валах, оси которых пересекаются в центре ротора. Дискообразный корпус имеет сквозное отверстие, внутренняя поверхность которого является сферической. Ротор и поршни имеют тех же размеров общую наружную сферическую поверхность и расположены в сквозном отверстии корпуса. Элементы роторно-поршневой группы формируют четыре камеры, объем которых при вращении роторно-поршневой группы с одной стороны корпуса увеличивается, а с другой - уменьшается. недостатки: 1. Переменная скорость вращения вспомогательного вала при постоянной скорости вращения приводного вала приводит к дополнительным силовым взаимодействиям в роторно-поршневой группе. 2. Наличие местного гидродинамического сопротивления в области наружных поверхностей торцевых частей дугообразных поршней. 3. Неудовлетворительная технологичность дискообразного корпуса по причине того, что корпус делится на две части плоскостью, в которой находятся оси обоих валов. Целями изобретения являются следующие: 1. Снижение силового взаимодействия между элементами роторно-поршневой группы. 2. Снижение местных гидродинамических сопротивлений роторно-поршневой группы. 3. Повышение технологичности корпуса. На чертеже представлен роторно-поршневой насос в разъединенном расположении деталей. Приводной вал состоит из внутреннего вала 1, на одном конце которого расположен дугообразный поршень и другой конец выступает из корпуса и из внешнего вала 2, один конец которого посредством шарнира Гука 3 соединен с внутренним валом 1 и другой конец - с двигателем. Внутренний вал 1 приводного вала и наружный вал 2 установлены под углом и расположены в той же плоскости, в которой расположен вспомогательный вал 4 роторно-поршневого механизма. При расположении валов 1 и 4 роторно-поршневого механизма под углом значение угла может быть в пределах значения угла . Наружный вал 2 может быть расположен под углом по обе стороны от оси 5 внутреннего вала 1. Ось 6 дугообразного поршня и ось 7 втулок вилки 8 параллельны. В наружных поверхностях торцевых частей дугообразных поршней выполнены углубления 9. Дискообразный корпус выполнен сборным из двух полукорпусов 10 и 11, при этом плоскость 12 разделения корпуса на две части расположена так, что на ней находится центр внутренней сферической поверхности сквозного отверстия корпуса и ей перпендикулярна ось одного из валов роторно-поршневого механизма. В случае равенства углов и и при постоянной скорости вращения приводного вала двигателя внешний вал 2 вращается с постоянной скоростью, внутренний вал 1 вращается с переменной скоростью и вспомогательный вал 4 с постоянной скоростью. При этом силовые взаимодействия между элементами роторно-поршневой группы как реакция на фазовые моменты инерции вспомогательного вала 4 устранены, так как угловых ускорений при вращении вспомогательного вала 4 не возникает. При работе роторно-поршневого механизма в режиме насоса расположенные в области наружных поверхностей торцевых частей дугообразных поршней углубления 9 увеличивают ширину зоны свободного протекания жидкости, что приводит к снижению гидродинамического сопротивления. Благодаря расположению разделительной поверхности 12 корпуса упрощена технология и увеличена точность изготовления корпуса.

31. Характеристика насоса и насосной установки

Наименование |

Подача, м3/ч (м3/с): номинальная |

минимальная |

максимальная |

Напор насоса при номинальной подаче, м |

Частота вращения, об/мин |

Число секций |

Давление на входе в насос, МПа, не более |

Допустимый кавитационный запас, м, не более |

Внешние утечки через торцовые уплотнения, л/ч, не более |

Охлаждение подшипниковых узлов |

Средняя наработка насоса на отказ, ч, не менее |

Установленный ресурс насоса до капитального ремонта, ч |

Средний срок службы насоса, лет, не менее |

Мощность насоса, кВт, не более при плотности рабочей среды: 1000 кг/м3 |

1120 кг/м3 |

Мощность агрегата максимальная, кВт, при плотности 1120 кг/м3 |

К.п.д. насоса, % |

Электродвигатель насосного агрегата |

Номинальная мощность, кВт |

Габаритные размеры насоса, мм: длина |

ширина |

высота |

Габаритные размеры агрегата, мм: длина |

ширина |

высота |

Масса насоса, кг |

Масса агрегата, кг |