- •Дайте характеристику одностороннему ходу доменной печи.

- •2.8 Регулирование хода доменной печи при отклонениях от нормального режима её работы

- •2.8.1 Общие положения

- •2.8.2 Неравномерная работа доменной печи по окружности

- •2.8.3 Периферийный ход доменной печи

- •2.8.4 Центральный ход доменной печи

- •2.8.5 Тугой ход доменной печи

- •2.8.6 Канальный ход доменной печи

- •2.8.7 Перекос поверхности засыпи шихты доменной печи

- •2.8.8 Холодный ход доменной печи

- •2.8.9 Горячий ход доменной печи

- •2.8.10 Подвисание шихты доменной печи

- •2.8.11 Производство принудительных осадок шихты доменной печи

- •2.8.12 Загромождение горна доменной печи

- •Требования, предъявляемые к распределению газового потока, и факторы распределения его по сечению печи

- •В зависимости от степени неравномерности распределения газовые потоки могут быть периферийными, осевыми и канальными (рис. 2).

- •Влияние различных факторов на потери напора и распределение газов по сечению печи

- •В зависимости от степени неравномерности распределения газовые потоки могут быть периферийными, осевыми и канальными (рис. 2).

- •Влияние различных факторов на потери напора и распределение газов по сечению печи

- •Распределение материалов по окружности колошника

Распределение материалов по окружности колошника

Шихтовые материалы загружаются в приемную воронку засыпного аппарата двумя скипами, перемещающимися параллельно по сторонам от оси наклонного моста. В приемной воронке при этом происходит неравномерное распределение шихты по количеству и кусковатости. Со стороны подъемника образуется более толстый слой шихты с сосредоточением мелких фракций в вершине гребня, на противоположной же стороне приемной воронки шихта располагается менее толстым слоем, состоящим преимущественно из крупных кусков. Неравномерность распределения шихты, возникающая в приемной воронке, в значительной мере сохраняется при загрузке ее на большой конус и в печь. Если не принять специальных мер для выравнивания распределения материалов по окружности колошника, то одна сторона печи постоянно будет загружаться мелкой шихтой и более толстыми слоями, а противоположная сторона — крупными кусками, образующими менее толстые слои. Такая загрузка приведет к нарушению противотока шихты и газов в печи вследствие перераспределения количеств газа по секторам печи соответственно их сопротивлениям.

В секторе с мелкой шихтой будет проходить мало газа, а шихта будет плохо прогретой и восстановленной. Противоположный сектор газы будут покидать с высокой температурой и плохим использованием восстановительной способности.

В применяемых в настоящее время засыпных

аппаратах возникающую в воронке

малого конуса неравномерность

распределения материалов устраняют

вращающимся распределителем шихты.

Он позволяет в строгой последовательности

равномерно перемещать по окружности

печи гребень материалов и место

сосредоточения мелких и крупных фракций.

В систему вращающегося распределителя

шихты входят вращающаяся воронка,

подвешенный на вращающейся полой штанге

и имеющий возможность вращаться вместе

с воронкой малый конус и зубчатая

передача, при помощи которой от

электродвигателя через редуктор воронка

получает вращение. Внутри полой

штанги малого конуса помещена сплошная

штанга большого конуса. Автоматическая

система управления работой вращающегося

распределителя (программа работы)

настроена так, что угол вращения приемной

воронки является постоянным для всех

загружаемых скипов данной подачи и

последовательно изменяется на постоянную

величину от подачи к подаче.

применяемых в настоящее время засыпных

аппаратах возникающую в воронке

малого конуса неравномерность

распределения материалов устраняют

вращающимся распределителем шихты.

Он позволяет в строгой последовательности

равномерно перемещать по окружности

печи гребень материалов и место

сосредоточения мелких и крупных фракций.

В систему вращающегося распределителя

шихты входят вращающаяся воронка,

подвешенный на вращающейся полой штанге

и имеющий возможность вращаться вместе

с воронкой малый конус и зубчатая

передача, при помощи которой от

электродвигателя через редуктор воронка

получает вращение. Внутри полой

штанги малого конуса помещена сплошная

штанга большого конуса. Автоматическая

система управления работой вращающегося

распределителя (программа работы)

настроена так, что угол вращения приемной

воронки является постоянным для всех

загружаемых скипов данной подачи и

последовательно изменяется на постоянную

величину от подачи к подаче.

Рассмотрим загрузку печи при шести станциях (остановках) вращения распределителя шихты, т. е. через каждые 60° окружности. Все скипы с шихтой первой подачи загружают на большой конус без вращения распределителя шихты, поэтому гребень материалов, обозначенный знаком +, на рис. 2, располагается в печи со стороны подъемника, а крупные фракции, обозначаемые знаком —!, располагаются с противоположной стороны. При загрузке на большой конус второй подачи шихту каждого скипа, набранную в приемную воронку, вместе с воронкой и конусом перед опусканием на большой конус поворачивают против часовой стрелки на 60°, т. е. неравномерность второй подачи смещают на большом конусе и в печи по отношению к неравномерности первой подачи на угол 60° (+2, —2)- При наборе третьей подачи вращение воронки с материалом каждого скипа этой подачи перед загрузкой на большой конус производят на угол 120°. Неравномерность третьей подачи на большом конусе и в печи уже будет смещена на угол 120° по отношению к неравномерности первой подачи и на угол 60° по отношению к неравномерности второй подачи (+3, —3). Четвертую подачу набирают после поворота воронки с материалом каждого скипа на угол 180° (+4, —4), а пятую и шестую —соответственно на углы 240 и 300° или для уменьшения пути пробега механизмов на 120 и 60е по часовой стрелке (+5. —5 )Шестой подачей замкнулся первый виток вращения. При наборе седьмой подачи повторяется неравномерность распределения первой подачи предыдущего витка. Таким образом, благодаря применению вращ

Опишите и зарисуйте совместные диаграммы перепадов статического давления газа при ровном и неровном ходе доменной печи.

Опишите и зарисуйте диаграммы уровня засыпи материалов при измерении зондовым уровнемером.

Распределение газов по окружности печи контролируют путем определения содержания СО2 в периферийном газе под уровнем засыпи или путем измерения его температуры при помощи термопар, заложенных в кладку верхней части шахты заподлицо через равные промежутки по окружности печи. Число термопар соответствует числу станций вращения распределителя. Обычно устанавливают 6, 8 или 12 термопар в один или два ряда по высоте шахты.

Повышение температуры периферийного газа в какой-либо точке окружности и соответствующее ему уменьшение содержания С02 в той же точке свидетельствуют о возрастании газопроницаемости и увеличении интенсивности движения газов на этом периферийном участке. Нормальным считается такое распределение газа, когда содержание СО2, в пробах газа, отобранных в различных точках периферии под уровнем засыпи, не выходит за пределы 14—16%, а температура верхнего ряда термопар, расположенного на 2 м ниже уровня засыпи, — за пределы 800—850° С.

Влияние количества дутья. С увеличением количества дутья возрастает скорость его истечения из фурмы, а так как кинетическая энергия струи пропорциональна квадрату скорости, то дутье и газ, содержащие окислители 02, С02 и Н20, проникают на большую глубину, увеличивая протяженность зоны сгорания. При увеличении количества дутья увеличиваются также высота и ширина зоны горения, хотя и в меньшей степени, чем глубина. Уменьшение количества дутья вызывает сокращение размеров зоны горения. .

3. Влияние скорости истечения дутья из фурм. Скорость истечения дутья из фурм при постоянном его количестве зависит от диаметра фурм и их числа. Поскольку число фурм на печи постоянное, то изменить скорость истечения дутья при постоянном количестве можно лишь изменением диаметра фурм. При уменьшении диаметра фурм скорость истечения, а следовательно, и кинетическая энергия струи дутья возрастают, вызывая увеличение глубины зоны горения и сокращение ее высоты и ширины. Таким образом, если увеличение скорости истечения достигается увеличением количества дутья, то зона горения увеличивается по всем направлениям. Если же скорость истечения дутья увеличивается вследствие уменьшения диаметра фурм при неизменном количестве дутья, зона горения увеличивается вглубь и сокращается в поперечных размерах. При увеличении диаметра фурм и неизменном количестве дутья сокращается протяженность зоны горения, но зато увеличиваются ее высота и ширина. Изменение диаметра фурм, так же как и изменение их высова в глубь горна,

является технологическим фактором воздействия на ход печи и используется для достижения оптимального соотношения количеств газа, проходящих у стен и в осевой зоне печи.

4. Влияние нагрева дутья. В зависимости от условий работы печи нагрев дутья может по-разному влиять на размеры зоны горения. При относительно низком нагреве дутья (до 900° С) или при похолодании горна повышение температур дутья вызывает увеличение скорости сгорания углерода, т. е. скорость химической реакции. Увеличение скорости сгорания отражается не на количестве сжигаемого углерода в единицу времени (оно строго соответствует количеству поступающего кислорода), а на объеме, в котором совершается процесс горения. Поэтому повышение температуры дутья, когда процесс горения находится в кинетической области, всегда вызывает сокращение зоны горения. При температуре дутья 1000° С и выше и при нормальном нагреве горна, когда процесс сгорания углерода кокса находится в диффузионной области, повышение температуры дутья не вызывает уменьшения размеров зоны сгорания. Наоборот, вследствие увеличения объема дутья возрастают скорость истечения и кинетическая энергия струи дутья и размеры зоны сгорания в этих условиях могут увеличиться.

5. Влияние давления дутья. Увеличение давления дутья на размеры зоны горения проявляется по-разному в зависимости от того, что явилось причиной изменения давления. Если, например, давление дутья возросло вследствие увеличения количества дутья, то протяженность зоны горения увеличится соответственно увеличению кинетической энергии струи. Если же увеличение давления дутья произошло вследствие повышения давления газа на колошнике без соответствующего увеличения количества дутья, то объем дутья, скорость его истечения из фурм и кинетическая энергия струи уменьшатся, что приведет к сокращению зоны горения. Повышение давления дутья, связанное с ухудшением газопроницаемости шихты, может привести к изменению глубины зоны горения в зависимости от того, где расположен источник ухудшения газопроницаемости: если он у периферии —зона удлинится, если у оси — сократится. При уменьшении давления дутья в результате уменьшения количества и скорости дутья зона сокращается и вытягивается вверх у торца фурмы.

6. Влияние влажности дутья. Реакция взаимодействия содержащегося в дутье водяного пара с углеродом кокса сопровождается поглощением тепла. В результате температура в окислительной зоне понижается и зона горения увеличивается. Следовательно, увеличение влажности дутья, если оно не сопровождается соответствующим повышением нагрева дутья для компенсации затрат тепла на диссоциацию влаги, всегда приводит к увеличению зоны горения, и наоборот. Чтобы компенсировать расход тепла на диссоциацию водяного пара нагревом дутья, необходимо повышать температуру дутья из расчета 9° С на каждый 1 г пара на 1 м3 дутья. При соблюдении этого условия изменение влажности дутья почти не влияет на размеры зоны горения.

Учитывая, что реакция углерода с водяным паром протекает медленнее, чем с диоксидом углерода, повышение влажности дутья увеличивает размеры зоны горения.

7. Влияние количества вдуваемых углеводородсодержащих добавок. В качестве таких добавок используют природный газ, ПУТ и мазут. Влияние этих добавок на размеры зоны горения аналогично влиянию увлажненного дутья, но проявляется более резко. Природный газ частично сгорает в фурме и в самом начале окислительной зоны, образуя СО, С02 и Н20. Количество образовавшейся Н20 в окислительной зоне при вдувании природного газа значительно больше, чем при обычном увлажнении дутья, поэтому и диссоциация водяного пара заканчивается на большем удалении от торца фурмы . Однако основной причиной понижения температуры в окислительной зоне при вдувании углеводородсодержащих добавок является увеличение количества горнового газа, на нагрев которого требуется больше тепла. Вдувание природного газа и других углеводородсодержащих добавок увеличивает размеры зоны горений и в том случае, когда тепловые затраты на нагрев увеличенного количества горнового газа компенсируются соответствующим повышением нагрева дутья. Размер окислительной зоны может не измениться или даже уменьшиться, если вдувание природного газа сопровождается значительным сокращением количества дутья. Это может быть при плохом качестве шихтовых материалов, обладающих низкой газопроницаемостью.

8. Влияние содержания кислорода в дутье.

При обогащении дутья кислородом на единицу вдуваемогого в горн кислорода приходится меньше азота и соответствии уменьшается количество горновых газов при сжигании единицы горючего. Следовательно, выделяющееся при сгорании углерода кокса тепло нагревает образующиеся газы до более высокой температуры, т. е. возрастает температура сгорания и соответственно уменьшается зона горения. В то же время с увеличением температуры газов увеличивается их объем, что должно увеличить зону горения. В зависимости от того, какой фактор превалирует при увеличении содержания кислорода в дутье размеры зоны горений могут либо увеличиться, либо уменьшиться, либо остаться неизменными. Важную роль в этом играет режим сгорания углеродц топлива.

Из других факторов, влияющих на размеры зоны горения, большое значение имеет распределение материалов на колошнике при загрузке в печь.

Устройство для измерения уровня подачи шихты

Уровень материалов в печи между загрузкой двух смежных подач фиксируется специальным устройством. Фиксация уровня производится в двух (и более) диаметрально противоположных точках горизонтального сечения колошника двумя способами: механическим при помощи зондов или так называемых шомполов, приводимых в движение зондовыми лебедками, и при помощи радиоактивных изотопов, излучение которых фиксируется счетчиком с последующим отражением на светофоре.

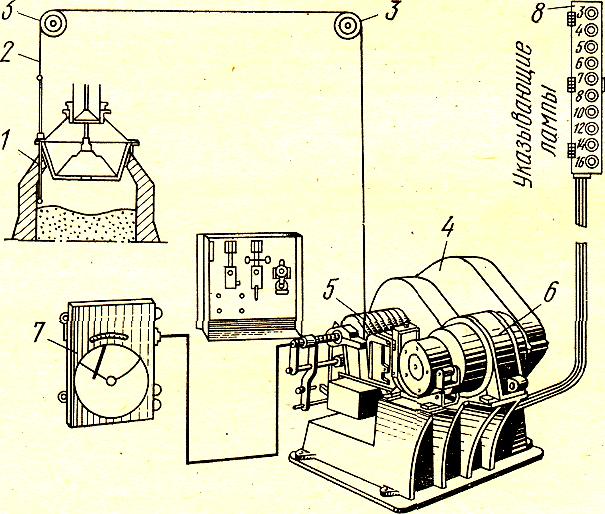

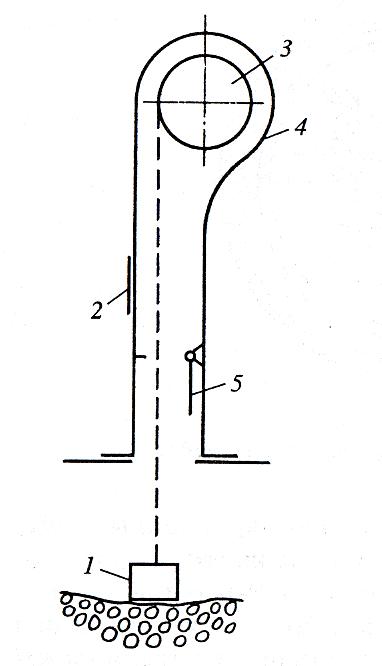

При механическом способе замер производят круглыми стержнями (жесткие зонды-шомпола) диаметра 50—60 мм, длиной 9 м или цепными и канатными зондами, которые, касаясь материала и опускаясь вместе с ним, фиксируют уровень шихты в печи (рис. 1 и 2).

Рисунок 1- Схема установки механического уровнемера шихты

Уровнемеры шихты сблокированы с засыпным аппаратом так, что новая порция материалов может быть загружена в доменную печь только при условии достижения заданного уровня материалов.

Механический уровнемер шихты (рис 1) представляет собой цепной зонд /, соединенный при помощи каната 2 и блоков 3 с зондовой лебедкой 4, которая установлена в машинном зале. В рабочем положении груз зонда находится на поверхности шихты и постепенно опускается вместе с шихтой. Движение зонда, а следовательно, и шихты в печи передается через канат 2 барабану 5 лебедки, который связан с датчиком угла поворота и дисковым переключателем 6. Датчик угла поворота электрически связан с прибором 7, записывающим уровень материалов, а дисковый переключатель — с ламповым светофором 8, указывающим положение зонда на поверхности шихты. Для того чтобы груз зонда не был присыпан шихтой, на время опускания большого конуса с шихтой зонд автоматически убирается под купол печи, а после срабатывания большого конуса снова опускается на поверхность

шихты. На печи устанавливают по два зонда, расположенные по диаметру

колошника.

Рисунок 2- Кинематическая схема цепного зонда

1- зонд; 2- люк; 3- барабан; 4- камера; 5- клапан

Недостатком механических уровнемеров является измерение уровня материалов только в двух точках. Кроме того, при неровном ходе печи грузы зондов могут погружаться в шихтовые материалы, искажая показания действительного их уровня в печи.

Этих недостатков лишен бесконтактный радиометрический уровнемер. Во втором случае вместо зондов в колошниковой части печи устанавливают позиционный уровнемер (рис.3). На уровне верхних защитных плит колошника диаметрально противоположно установлены два источника радиоактивного излучения /. Приемник излучения 2 перемещается в водоохлаждаемых трубах посредством привода 3. Когда приемник находится ниже уровня шихты, у-излучение в него не попадает, а когда выше, то под действием у-излучения в приемнике вырабатывается электрический сигнал, воздействующий на привод 3. Приемники начинают перемещаться до тех пор, пока не установятся против поверхности шихты. Положение приемников регистрируется потенциометрами 4. Автоматическая система управления перемещением приемника зависит от величины его облучения или сигнала, посылаемого приемником в измерительную схему, а величина сигнала зависит от того, насколько приемник закрыт шихтой. Система не реагирует на положение приемника, если он, например, на половину закрыт шихтой (нейтральное положение). При опускании шихты облучение приемника возрастет, а следовательно, возрастет и его сигнал, что вызовет разматывание кабеля и опускание приемника до тех пор, пока он снова не займет нейтральное положение. При опускании новой порции материалов уровень их резко поднимется и закроет приемник от облучения.

В этом случае сигнал счетчика уменьшится, что вызовет наматывание кабеля и подъем счетчика до нейтрального положения.

Таким образом, перемещение приемника синхронно связано с перемещением уровня материалов. Положение уровня материалов фиксируется регистрирующим прибором 4. На каждой доменной печи устанавливают четыре радиометрических уровнемера, равномерно расположенных по окружности колошника.

Рис. 3- Позиционное радиометрическое следящее устройство

Перечислите признаки, по которым судят о ходе доменной плавки. Дайте им краткую характеристику.

Ведение доменной печи

Протекание доменного процесса характеризуется рядом признаков, имеющих внешнее проявление, по которому судят о ходе доменной печи. Такими признаками являются:

1) химический состав и температура чугуна и шлака;

внешний вид чугуна и шлака в жидком и твердом состоянии;

яркость свечения фурм;

скорость схода подач шихтовых материалов;

5) вынос колошниковой пыли;

6) показания контрольно-измерительных приборов.

Содержание кремния и серы в чугуне и FeO в шлаке, а иногда и основность шлака, как правило, зависят от теплового состояния печи. Чем выше нагрев печи, тем благоприятнее условия для перехода кремния в чугун, а серы в шлак. Поэтому увеличение содержания кремния и уменьшение содержания серы в чугуне свидетельствуют о повышении нагрева доменной печи и, наоборот, уменьшение содержания кремния и возрастание содержания серы в чугуне указывают на похолодание доменной печи.

Показателем теплового, состояния печи является содержание FeO в шлаке. Чем выше нагрев печи, тем меньше железа переходит в шлак в виде FeO. При нормальном нагреве печи содержание FeO в шлаке передельного чугуна не превышает 0,5—0,7%. Увеличение этого значения указывает на снижение нагрева печи.

Основность шлака также зависит от нагрева печи. Чем выше нагрев печи, тем больше кремнезема расходуется на восстановление кремния и тем выше должна быть основность шлака. Похолодание печи сопровождается снижением основности шлака, так как при уменьшении содержания кремния в чугуне уменьшается и расход кремнезема на его восстановление. Однако в современных условиях работы доменных печей основность шлака в значительно большей мере зависит от колебаний химического состава и соотношения загружаемых в доменную печь шихтовых материалов, чем от нагрева печи.

Физический нагрев жидких чугуна и шлака также характеризует тепловое состояние печи. Чем выше температура чугуна и шлака, тем выше нагрев печи. Измеряют температуру жидких продуктов плавки во время выпуска их из печи специальными термопарами погружения.

О нагреве печи можно судить по внешнему виду выпускаемых из печи чугуна и шлака, а также по их виду в холодном состоянии. Показателем содержания кремния в чугуне служат количество и вид искр над желобом во время выпуска чугуна.

При содержании кремния в чугуне менее 0,5% над поверхностью чугуна возникает сноп мелких искр, поднимающихся на высоту 0,2—0,3 м, а ход чугуна сопровождается выделением большого количества бурого дыма. Излом холодной пробы такого чугуна имеет белый цвет с отчетливо выраженными крупными лучеобразными кристаллами. По мере увеличения содержания кремния в чугуне сверх 0,5% количество искр над поверхностью чугуна в желобе уменьшается, а сами искры становятся крупнее и поднимаются на большую высоту. При содержании кремния в чугуне более 1,0% выделяются отдельные только крупные искры на большую (1,0—1,5 м) высоту. Ход такого чугуна сопровождается выделением графита, который в виде мелких блестящих чешуек распространяется по всему литейному двору и вокруг доменной печи. Химически горячий чугун с содержанием кремния более 1,5% не искрит и выделяет большое количество графита. Излом холодной пробы чугуна с высоким содержанием кремния характеризуется мелкозернистой структурой темно-серого цвета с явно выраженными включениями графита.

По внешнему виду жидкого чугуна в желобе определяют и содержание серы. Появление на поверхности чугуна характерных жирных пятен указывает на высокое содержание серы.

По виду шлака определяют тепловое состояние печи и основность шлака, что особенно важно в условиях постоянного колебания качества шихтовых материалов. Ярко светящийся шлак, свободно вытекающий из летки, свидетельствует об удовлетворительном нагреве печи. Такой шлак выделяет большое количество газа с сильным запахом горящей серы. Излом пробы остывшего шлака при нормальном и повышенном нагреве всегда имеет чистый тон, а цвет зависит от основности. Сильно основный шлак быстро застывает в белую с голубоватым оттенком плотную камневидную массу. При полном остывании иногда рассыпается и превращается в тонкую пудру белого цвета.

Кислый шлак застывает медленно и может вытягиваться в длинные нити. Излом кислого шлака блестящий стекловидный темноватого цвета.

Нормальный по основности и нагреву шлак передельного чугуна в изломе примерно наполовину стекловидный с полупрозрачной и блестящей поверхностью, а наполовину камневидный с матовой поверхностью белого цвета. Такой шлак называют половинчатым.

При понижении нагрева печи яркость свечения и подвижность вытекающего из летки шлака уменьшаются. Выделение газа почти полностью прекращается. Цвет застывшего шлака всегда грязных тонов

Яркость свечения фурм позволяет судить о нагреве печи и о равномерности работы печи по окружности. Яркое свечение всех фурм и отсутствие темных кусков перед ними являются признаком ровного хода и нормального или повышенного нагрева печи. По тускнение фурм или появление перед ними темных кусков агломерата свидетельствует о нарушении ровного хода и снижении нагрева печи. Иногда перед фурмами появляется жидкий шлак. Это уже признак серьезного расстройства хода доменной печи. При значительном уменьшении скорости схода материалов куски кокса перед фурмами движутся медленнее, чем при нормальной работе, а при подвисании шихты кокс лежит перед фурмами почти неподвижно.

Скорость схода шихтовых материалов определяется числом подач, загружаемых в печь в течение 1 ч, а равномерность движения шихты — интервалами времени между загрузкой смежных подач. Для каждой доменной печи число загружаемых в печь за 1 ч подач устанавливается опытом, исходя из условий режима работы печи, и должно быть постоянным, а промежутки времени между опусканием подач — равномерными. Увеличение скорости схода подач является, как правило, признаком начинающегося похолодания печи и, наоборот, уменьшение скорости схода подач свидетельствует об увеличении нагрева печи, что часто сопровождается тугим ходом. Нарушение равномерности интервалов между опусканиями подачи — признак неровного хода печи.

Вынос колошниковой пыли из печи газовым потоком зависит от качества шихтовых материалов и ровности хода печи. Обычно с увеличением количества мелких фракций в шихте нарушается распределение газового потока в печи, ход печи становится неровным и большое количество пыли выносится в пылеуловители. Поэтому вынос пыли за определенный промежуток времени характеризует качество шихты и ровность хода печи. Большой вынос материалов может привести к горячему ходу, сопровождающемуся понижением производительности и увеличением расхода кокса. Определяют вынос путем взвешивания выпущенной из пылеуловителей колошниковой пыли.

В связи с тем, что пыль из пылеуловителей на многих заводах выпускают обычно один раз в сутки, этот признак хода доменной печи не может быть использован должным образом. Поэтому сейчас разрабатываются и испытываются автоматические устройства для непрерывного контроля выноса колошниковой пыли.

Вынос колошниковой пыли из печи газовым потоком зависит от качества шихтовых материалов и ровности хода печи. Обычно с увеличением количества мелких фракций в шихте нарушается распределение газового потока в печи, ход печи становится неровным и большое количество пыли выносится в пылеуловители. Поэтому вынос пыли за определенный промежуток времени характеризует качество шихты и ровность хода печи. Большой вынос материалов может привести к горячему ходу, сопровождающемуся понижением производительности и увеличением расхода кокса. Определяют вынос путем взвешивания выпущенной из пылеуловителей колошниковой пыли.

В связи с тем, что пыль из пылеуловителей на многих заводах выпускают обычно один раз в сутки, этот признак хода доменной печи не может быть использован должным образом. Поэтому сейчас разрабатываются и испытываются автоматические устройства для непрерывного контроля выноса колошниковой пыли.

Рассмотренные выше признаки являются большей частью чисто внешними. Они свидетельствуют об уже происшедших изменениях в протекании доменного процесса и поэтому недостаточны для управления ходом доменной печи. Чтобы своевременно предотвратить отклонения от нормального хода печи, необходимо получать сигналы о самом начале нежелательных изменений. Эти сигналы на современных доменных печах получают при помощи контрольно-измерительных приборов. Анализ показаний приборов позволяет установить самое зарождение изменений задолго до их появления в рассмотренных выше внешних признаках и своевременно применять соответствующее воздействие на ход печи.

Движение шихтовых материалов

Опускание шихтовых материалов в доменной печи с колошника в горн происходит под действием силы тяжести в противотоке с поднимающимися из горна газами - продуктами горения топлива в фурменных зонах и газообразных продуктов реакций прямого восстановления железа и трудновосстановимых элементов, протекающих за пределами фурменных зон. Опускание загружаемых на колошник шихтовых материалов происходит в связи с освобождением пространства в нижней части печи вследствие следующих основных процессов:

1. Окисление углерода кокса кислородом дутья и содержавшихся в нем паров воды, а также кислородом оксидов железа, кремния, марганца и некоторых других элементов, которые восстанавливаются углеродом кокса.

2. Окисление углерода в реакции газификации С + С02 — 2СО.

3. Расход углерода на науглероживание железа и образование чугуна.

4. Расплавление железорудных материалов, флюсов и золы кокса с образованием чугуна и шлака, объем которых почти в 3,5 раза меньше объема материалов, из которых они образуются.

5. Механическая уминка сыпучих материалов в шахте доменной печи в результате перколяции* мелких фракций агломерата и окатышей в свободные межкусковые промежутки в нижележащих слоях крупнокусковых материалов, преимущественно кокса. (Перколяция — просачивание, проникновение шихтового материала в низлежащие слои.)

Роль каждого их этих процессов в освобождении пространства в нижней части печи и в обеспечении за счет этого опускания материалов различна и непосредственно связана с условиями работы печи и характеристикой шихтовых материалов. Так, влияние процесса окисления кокса в реакциях горения и восстановления железа на скорость опускания материалов уменьшается пропорционально расходу вдуваемого

в фурмы топлива и коэффициенту замены этим топливом кокса. Особенно сильно влияет на уменьшение скорости опускания материалов вдувание пылеугольного топлива с низким содержанием золы и летучих веществ, а также мазута. В минимальной степени влияет на скорость опускания материалов вдувание коксового газа, имеющего минимальный коэффициент замены кокса.

Уменьшение реакционной способности кокса и повышение его горячей прочности уменьшают роль второго фактора.

Уменьшение удельного расхода кокса и повышение содержания углерода в чугуне вследствие различных причин повышают значимость третьего фактора. Одновременное уменьшение удельного расхода кокса приводит к увеличению объемной доли железорудных материалов в шихте и повышает роль их плавления в опускании шихты. Однако повышение содержания железа в офлюсованной шихте и уменьшение выхода шлака вследствие этого действуют в противоположном направлении на скорость опускания шихты в печи.

Уменьшение объема шихтовых материалов в печи в результате механической уминки может достигать 12—16% в зависимости от состава доменной шихты и гранулометрического состава ее компонентов. Например, при работе печи на 100% окатышей, диаметр которых составляет 9—16 мм, а средний размер кусков кокса — 50—55 мм, состав шихты можно считать двухкомпонентным по размеру. Порозность* двухфракционных смесей сыпучих материалов сферической формы экстремально уменьшается при приближении доли мелкого компонента к 30-35% ( Порозность слоя — отношение объема пустот в слое к объему слоя; является аналогом понятия «пористость куска».)

В зависимости от расхода вдуваемого топлива рудная нагрузка ( Рудная нагрузка на кокс (или рудная нагрузка) — отношение массы загружаемых в печь рудных материалов к массе загружаемого кокса) на такой печи может составлять 3,5—5,2, а объемная доля окатышей (мелкого компонента) - 45-60%. В результате перколяции окатышей в нижележащие слои кокса порозность таких смесей может уменьшиться на 20—25%.

Агломерат — основной компонент в шихте большинства доменных печей — сам является многофракционньм материалом, но средняя крупность кусков агломерата меньше крупности кусков кокса, и агломерат также может, просачиваясь в нижележащие слои кокса, образовывать промежуточные слои с пониженной порозностью.

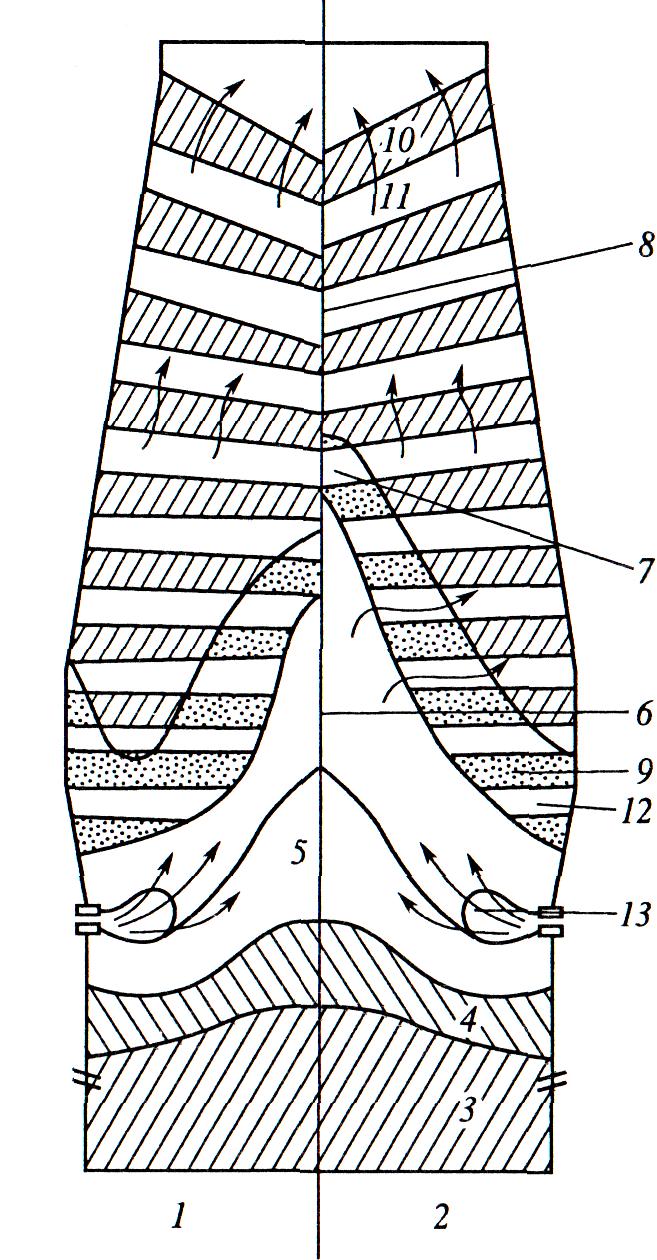

Рассмотрим основные факторы, влияющие на сход шихтовых материалов в доменной печи, с использованием схематичного изображения структуры столба шихты в печи от уровня засыпи до лещади (рис. 1). Силе тяжести, под действием которой происходит опускание шихтовых материалов в доменной печи, противодействуют по меньшей мере три силы, противоположно направленные: сила трения шихтовых материалов о стенки печи; подъемная сила газового потока, пронизывающего столб шихты и теряющего свою потенциальную энергию на противодействие опусканию шихты; подъемная сила жидких продуктов плавки (Архимедова сила). Схема баланса сил, действующих на коксовый тотерман в нижней части печи , приведена па рис. 2.

На положение коксового тотермана относительно днища лещади значительное влияние оказывает отношение диаметров горна и внешней границы торообразной зоны циркуляции в горне. При примерно одинаковой протяженности зоны циркуляции в глубь горна относительная площадь поперечного сечения кольцевой зоны циркуляции (по отношению к площади горна) увеличивается с уменьшением диаметра горна. Уменьшение давления газа от фурм к центру печи уменьшает подъемную силу газов в направлении от границ зоны циркуляции к центру печи. В результате на печах с меньшим диаметром горна действие этой силы в большей мере противодействует опусканию коксового тотермана в центре печи на днище лещади. На печах с большим диаметром горна подъемная сила газов в центральной зоне печи

существенно меньше, чем на периферии, и это позволяет коксовому тотерману опускаться на днище лещади, особенно при недостаточной глубине зумпфа

Рисунок 1- Схематичная структура столба и основные зоны в доменной печи при двух различных конфигурациях зоны когезии 1 – W-образная зона когезии; 2- V-образная зона когезии; 3 — чугун; 4 — шлак; 5 — зона неподвижного слоя кокса (коксовый тотерман); 6 - зона подвижного слоя кокса (подвижная коксовая насадка); 7- зона когезии; 8- зона кусковых материалов («сухая» часть шахты); 9 — слои железорудных материалов в пластичном состоянии в зоне когезии; 10— слои кусковых железорудных материалов в сухой части шахты; 11 -слои кокса в сухой части шахты; 12 -слои кокса в зоне когезии («коксовые окна»); 13 — зона циркуляции

По мере накопления продуктов плавки в горне после окончания очередного выпуска на печах с «плавающим» тотерманом величина подъемной силы жидких продуктов плавки, действующая на коксовый тотерман, возрастает, что приводит к его подъему. В результате скорость опускания материалов в печи заметно уменьшается не только за счет этой ротиводействующей силы, но и за счет того, что в фурменных очагах при этом начинает сгорать часть кокса, поступающего в них из коксового тотермана снизу. Это приводит к уменьшению сгорания в фурменных очагах кокса, поступающего в них сверху.

На печах с малой глубиной зумпфа и большим диаметром горна (с «сидящем на лещади» тотерманом при любом.уровне жидких продуктов в горне) или на печах с большой глубиной зумпфа (с «плавающим» тотерманом), но работающих с незначительными временными интервалами между выпусками (практически с непрерывным выпуском), данная сила почти отсутствует.

В результате взаимодействия указанных сил опускание или сход шихты происходит только тогда, когда сила тяжести столба шихты превышает сумму всех трех перечисленных выше сил. Разность между силой тяжести столба шихты Р и суммой указанных трех сил получила название «активный вес шихты»:

Рисунок 2-Схема баланса сил, действующих на «плавающий» коксовый тотерман в нижней части печи

/ — сила тяжести столба шихты; 2 -подъемная сила газового потока; 3 — подъемная сила жидких продуктов плавки; 4 - шлак; 5 — металл; 6 - граница проникновения коксового тотермана в жидкие продукты плавки; 7 - чугунная летка

pa =p-(F1 + F2 + F3 )

где Р — активный вес шихты; F1 - сила трения шихтовых материалов о стенки печи; F2— подъемная сила газового потока; F3— подъемная сила жидких продуктов плавки (Архимедова сила).

Сила тяжести столба шихты в доменной печи (Р) ориентировочно может быть вычислена как произведение интегральной насыпной плотности шихтовых материалов (рм) по всей высоте печи - от уровня засыпи до верхней границы коксового тотермана на объем столба шихтовых материалов (Vм) в указанных пределах:

Р= рм Vм

В свою очередь, сила трения материалов о стенки оказывает решающее влияние на величину и распределение бокового давления шихты на стенки печи. В условиях работающей печи подъемная сила газового потока равна произведению потери давления газа от фурм до колошника на эквивалентную площадь поперечного сечения печи:

F2 =( Рд - Рк )Sэ

Sэ-частное от деления объема доменной печи на ее высоту в пределах уровня воздушных фурм до уровня засыпи шихты

Рд-давление дутья

Рк-давление колошникового газа

При относительном постоянстве сил F1 и F3 активный вес шихты зависит исключительно от подъемной силы газового потока. При постоянных параметрах дутья и вдуваемого топлива подъемная сила газового потока определяется интегральной порозностъю или газопроницаемостью столба шихтовых материалов в печи, т.е. она зависит от двух комплексных факторов — распределения шихтовых материалов по радиусу и окружности печи и качества шихтовых материалов, т.е от их исходного гранулометрического состава, холодной и горячей прочности. Последние характеристики шихтовых материалов и кокса влияют на изменения гранулометрического состава и средней крупности кусков материалов при их движении в печи от колошника до зоны плавления и горна.

Таким образом, перепад давлений (Рд — Рк), определяющий подъемную силу газового потока, при постоянстве параметров газового

потока в печи зависит от распределения шихтовых материалов по сечению печи и их гранулометрического состава, изменяющихся по высоте печи.

Движение жидких продуктов плавки в печи

Образование жидких продуктов плавки — чугуна и шлака — происходит в зоне когезии, из которой шлак и чугун под действием силы тяжести стекают в горн по извилистым каналам в коксовой насадке. При этом чугун, обладающий большей плотностью (7,8 т/м3) по сравнению со шлаком (2,6 т/м3) и меньшей вязкостью, стекает быстрее шлака. Первичный железистый шлак, стекая по каналам между кусками кокса, при контакте с ними реагирует с углеродом кокса. На пути от зоны когезии до металлоприемника происходит окончательное восстановление железа из оксидов шлака.

Скорость стекания жидких продуктов плавки в металлоприемник определяется порозностью коксового тотермана и вязкостью шлака. В металлоприемнике движение продуктов плавки происходит только во время их выпуска из летки и траектории движения потоков чугуна и шлака при этом зависят от степени погружения коксового тотермана в жидкие продукты плавки.

Режим выпусков продуктов плавки, их свойства и проницаемость коксового тотермана оказывают большое влияние на характер выпусков. Основными факторами, которые определяют дренаж шлака через коксовый тотерман во время выпуска, являются: крупность кусков кокса (dк) и порозность слоя кокса (ек) в тотермане; высота слоя шлака (Нш)оставшегося в горне после предыдущего выпуска; вязкость и плотность шлака (рш); скорость движения потока шлака (Кш) во время выпуска; диаметр горна (Dг).

Следует, что легкому выходу шлака из печи во время выпуска способствуют: максимальная порозность слоя и крупность кусков кокса в коксовом тотермане, максимальные высота слоя и плотность шлака, минимальная вязкость шлака, а также минимальная скорость движения потока шлака во время выпуска. С увеличением диаметра горна выход шлака из печи затрудняется.

Газопроницаемость столба шихты и движение газов в печи

Газопроницаемость столба шихты

Движение газов в печи происходит в противотоке с опускающимся столбом шихты через множество каналов сложной конфигурации в этом столбе, образуемых пустотами между отдельными кусками шихтовых материалов различной крупности. Столб шихты в доменной печи имеет довольно сложную структуру в нем находятся зоны с разным агрегатным состоянием шихтовых материалов.

Газопроницаемость слоя в этих зонах определяется различными факторами.

Верхняя часть столба шихтовых материалов, занимающая максимальный объем, включает сыпучие материалы, находящиеся только в твердом состоянии.

При послойном расположении двух фракций различного диаметра относительные потери давления в столбе шихты линейно увеличиваются с увеличением объемной доли мелкой фракции, что связано с увеличением суммарной поверхности частиц и, соответственно, с увеличением работы газа на преодоление сил трения при прохождении потока газа через слой.

Газопроницаемость столба шихтовых материалов в доменной печи, определяется не только газодинамическими характеристиками шихтовых материалов (гранулометрический состав, крупность и порозность слоя), в большей мере она зависит от расположения слоев этих материалов, т.е. от структуры столба шихты, которая, в свою очередь, зависит от расположения по высоте печи и толщины зоны когезии. Малый интервал температур размягчения железорудных материалов в данном случае сокращает длину «коксовых окон», что также способствует повышению газопроницаемости зоны. Преимуществом такой формы и размеров зоны когезии является также отдаленность от стен высокотемпературных газовых потоков, что сокращает потери тепла с охлаждающей водой и снижает расход кокса.

Движение газов и контроль за их распределением по сечению печи

В зоне сухой шихты газ движется в противотоке с опускающимся столбом шихтовых материалов, проходя сквозь него через многочисленные узкие каналы сложной конфигурации, образующиеся в дискретно движущемся слое шихтовых материалов.

Пронизывая столб шихты, газ нагревает шихтовые материалы и осуществляет работу по восстановлению оксидов железа. Объем этой работы определяется объемом сухой зоны материалов в печи и характером их распределения по радиусу, те формой зоны когезии. Таким образом, эффективность противоточного теплообмена и противоточного массообмена в сухой зоне доменной печи определяется характером распределения газов по радиусу печи, который полностью зависит от структуры столба шихты. В связи с этим контроль за распределением газов по радиусу и окружности печи имеет первостепенное значение для оптимизации хода доменной печи.

Для контроля за распределением газов и шихтовых материалов по радиусу и окружности доменной печи современное мировое доменное производство имеет в наличии достаточно большой арсенал специальных средств контроля и измерений, разработанных как в России, так и за рубежом. На рис. 1 представлена высокооснащенная средствами контроля и измерений доменная печь № 1 завода в Швельгерне (фирма «Тпузкеп Кшрр 8гаЫ»); схема отражает современную концепцию контроля для оценки распределения материалов, потоков газов и температуры по радиусу и окружности доменной печи.

Кроме представленных, на некоторых доменных печах в целях периодического контроля распределения параметров газового потока и отбора проб используют зонды в середине шахты и в распаре печи, а также средства контроля температуры газа в фурменных очагах.

Для периодических разовых измерений используются зонды для контроля температуры и состава газа по оси воздушных фурм и гибкие вертикальные зонды для измерения температуры и определения состава газа по высоте печи в различных радиальных сечениях, опускающиеся вместе с шихтой. Такие зонды позволяют экспериментально определять положение и форму зоны когезии.

Рисунок 1-Специальные средства контроля и измерений для оценки распределения материалов, параметров газового потока и температуры по высоте, радиусу и окружности д.п. № 1 завода в Швельгерне

/ - температура лещади; 2— зонд для отбора проб и измерения температуры газа по оси воздушной фурмы; 3 — параметры дутья: расход, давление, состав, температура; 4 -распределение давления по высоте шахты, состав периферийного газа; 5 — температура периферийных газов по окружности печи; 6 - распределение температуры газа по радиусу над уровнем засыпи (стационарный зонд); 7- вертикальный зонд для контроля температуры по высоте печи; 8 - контроль массы, химического и гранулометрического составов шихтовых материалов; 9 - анализ колошникового газа; 10 — лотковый распределитель шихты; // - инфракрасная камера для измерения распределения температуры на поверхности шихты; 12 — контроль скорости опускания шихты;

13 — магнетометр (стационарная балка для контроля слоев железорудных материалов);

14 — зонд для отбора проб газа и измерения температуры; 75- система контроля потерь тепла с охлаждающей водой; 16 - контроль температуры огнеупорной кладки; 17 -контроль температуры плитовых холодильников; 18 - контроль расхода дутья по фурмам; 19 - состав и температура чугуна и шлака