- •Перелік умовних позначень

- •1. Розвиток бурової справи на україні

- •1.1. Мета і завдання курсу

- •1.2. Розвиток бурової справи на Україні

- •2. Класифікація свердловин за призначенням. Конструкція свердловин

- •2.1. Класифікація свердловин

- •2.2. Конструкція свердловин

- •3. Основні складові та техніко-економічні показники будівництва свердловин

- •3.1. Основні складові процесу будівництва свердловин

- •3.2. Основні техніко-економічні показники будівництва свердловин

- •4. Способи і режимибуріння свердловин

- •4.1. Способи буріння свердловин

- •4.2. Режими буріння свердловин

- •5. Фізико-механічні властивості гірських порід

- •5.1. Загальні відомості про гірські породи.

- •5.2.Фізико-механічні властивості гірських порід

- •6. Породоруйнуючий інструмент

- •6.1. Призначення та класифікація породоруйнуючих інструментів

- •6.4. Бурові долота спеціального призначення

- •7. Промивання свердловин

- •7.1. Функції промивальної рідини та вимоги до неї

- •7.3. Властивості промивальних рідин

- •8. Бурильна колона

- •8.1. Умови роботи бурильної колони

- •8.2. Конструктивні особливості елементів бурильної колони

- •8.2.1. Бурильні труби та з'єднуючі муфти

- •8.2.2. Бурильні замки

- •8.2.3. Обважнені бурильні труби

- •8.2.4. Ведучі бурильні труби

- •8.2.5. Перехідники

- •8.3. Технологічне оснащення бурильної колони

- •9. Кріплення свердловин

- •9.1. Мета і способи кріплення свердловин

- •9.2. Обсадні труби та їх з’єднання

- •9.3. Оснащення обсадних колон

- •10 Цементування свердловин

- •10.1. Мета цементування свердловин

- •10.2. Способи первинного цементування

- •10.2.1. Одноступінчасте цементування

- •10.3. Тампонажні матеріали

- •10.3.1. Призначення тампонажних матеріалів та вимоги до них

- •10.3.2. Класифікація тампонажних матеріалів

- •11 Первинне розкриття та випробування продуктивних пластів

- •11.1. Способи первинного розкриття продуктивних пластів

- •11.2. Суть, способи та задачі випробування перспективних горизонтів

- •12 Умови залягання покладів вуглеводнів. Елементи фізики нафтового пласта

- •12.1. Умови залягання покладів вуглеводнів

- •12.2. Колекторські властивості теригенних (уламкових) гірських порід

- •12.3. Колекторські властивості карбонатних (тріщинуватих) порід

- •13 Режими роботи нафтових і газових покладів

- •13.1. Джерела і характеристики пластової енергії

- •13.2. Режими роботи нафтових і газових покладів

- •13.3. Нафтовилучення із пластів

- •14. Освоєння і дослідження свердловин

- •14.1. Освоєння свердловин

- •14.2. Методи дослідження пластів і продуктивності свердловин

- •14.3. Дослідження нафтових свердловин на приплив при сталому режимі

- •15. Системи розробки нафтових і газових родовищ

- •15.1. Виділення експлуатаційних об’єктів

- •15.2. Системи розробки багатопластових родовищ

- •15.3. Системи розробки експлуатаційних об’єктів (покладів)

- •16. Методи підвищення нафто- і газовіддачі пластів

- •16.1. Фактори, що впливають на повноту вилучення нафти й газу з покладів

- •16.2. Методи збільшення нафтовіддачі пластів

- •16.3. Газо- і конденсатовіддача газових і газоконденсатних покладів

- •17. Способи експлуатації нафтових і газових свердловин

- •17.1. Фонтанна і газліфтна експлуатація свердловин

- •17.1.1. Способи підйому нафти на поверхню

- •17.1.2. Зміна тисків по глибині свердловин при різних способах експлуатації

- •17.1.3. Обладнання свердловин

- •17.1.4. Газліфтна експлуатація свердловин і застосовуване обладнання

- •17.2. Експлуатація свердловин глибинонасосними установками

- •17.2.1. Устрій та обладнання штангових насосних установок

- •17.2.2. Експлуатація свердловин заглибленими відцентровими електронасосами

- •17.2.3. Інші види безштангових насосів, що застосовуються при експлуатації нафтових свердловин

- •17.3. Вибір раціонального способу експлуатації свердловин

- •17.4. Обладнання та експлуатація газових свердловин

- •17.4.1. |Конструкція свердловин

- •17.4.2. Режим експлуатації газових свердловин

- •18. Методи підвищення продуктивності свердловин

- •18.1.Кислотна обробка пласта

- •18.2. Гідравлічний розрив пластів

- •18.3. Гідропіскоструминна перфорація

- •18.4. Теплофізичні методи впливу

- •18.5. Імпульсно-ударний і вібраційний вплив

- •19. Боротьба з ускладненнями при експлуатації нафтових і газових свердловин. Підземний ремонт свердловин

- •19.1. Боротьба з ускладненнями при експлуатації нафтових і газових свердловин

- •19.2. Ремонт свердловин

- •Термінологічний словник

- •Список літератури

- •36011, М. Полтава, просп. Першотравневий, 24

19.2. Ремонт свердловин

Підземний ремонт свердловин залежно від виду робіт поділяють на поточний і капітальний.

Розглянуті роботи по впливу на привибійну зону пласта відносяться до групи капітальних ремонтів свердловин. До цього виду робіт відносяться також ізоляція пластових вод, ліквідація негерметичності обсадних труб, повернення на інші горизонти, розбурювання щільних соляних і піщаних пробок, ліквідація аварій з падінням у свердловину труб і штанг і деякі інші складні роботи.

До поточних ремонтів відносять менш складні види робіт, пов'язані із заміною зношеного обладнання свердловин або перевіркою його стану, з підтриманням нормальних умов експлуатації свердловин та обладнання (очищення труб від парафіну і солей, зміна глибини підвішування насоса і параметрів насосної установки у відповідності з поточними пластовими умовами припливу рідин і газів, очищення від конденсату і води стовбура і привибійної зони газових свердловин). Поряд із заміною підземного обладнання проводяться роботи з ліквідації обриву штанг, заклинювання плунжерів насоса, обриву кабелю.

Усі роботи з ремонту свердловин виконують бригади капітального і поточного ремонтів свердловин. Капітальний ремонт проводять спеціалізовані організації виробничих об'єднань (або НГВУ). Для нафтових і газових свердловин визначаються експлуатаційні коефіцієнти: коефіцієнт експлуатації Ке, і коефіцієнт міжремонтного періоду роботи свердловин Км.

Коефіцієнт експлуатації (Ке) – відношення сумарного часу експлуатації свердловини в добах до загального календарного часу, протягом якого оцінюється цей коефіцієнт (наприклад, місяць, рік).

Коефіцієнт міжремонтного періоду (Км) визначається часом експлуатації свердловини між ремонтами.

Коефіцієнт експлуатації механізованого фонду свердловин досягає 0,97 –0,98. Він, як правило, вищий у свердловин, обладнаних відцентровими електронасосами. При правильному виборі обладнання і режиму його експлуатації міжремонтний період роботи свердловин може досягати 1,5 – 2 роки. Свердловини, що експлуатуються штанговими насосами, як правило, мають менші коефіцієнти експлуатації (0,95 – 0,96) і міжремонтного періоду. Якщо в продукції міститься пісок, міжремонтний період може знижуватися до 1 – 2 тижнів.

Обладнання, що застосовується при підземному ремонті.

Практично всі види підземного ремонту свердловин пов'язані з проведенням спуско-підіймальних операцій свердловинного обладнання (спуск і підйом труб, насосів, штанг, уловлювачів штанг і труб і т. п.). Тому одним з основних видів обладнання при ремонті свердловин є підіймальні споруди (стаціонарні вишки, двоногі щогли і екліпси, закріплені над гирлом сталевими тросами-розтяжками) і механізми, та спеціальний інструмент (механічні ключі для згвинчування і розгвинчування труб і штанг, елеватори, вертлюги та інші пристосування).

Для ремонтних робіт широко використовують пересувні комплекси підіймального обладнання зі складною вишкою на шасі автомобілів високої прохідності і тракторах, а також колтюбінгові установки. У промисловій практиці підіймальною установкою (або агрегатом) прийнято називати обладнання, що складається з вежі, підйомника, талевої системи та інших допоміжних елементів. Це обладнання призначено для виконання поточних ремонтних робіт, що не вимагають розбурювання цементу і пробок, інтенсивних промивок під високим тиском та інших складних операцій. При складних роботах використовують підіймальне обладнання, яке крім підіймальних агрегатів включає насосні установки, ротор, вертлюг та інші пристосування.

В якості підіймальних пристроїв для спуско-підіймальних операцій з укладанням труб і штанг на містки застосовують агрегати Азінмаш-37А, Азінмаш-43А, «Бакинець-3М» та ін. Агрегат Азінмаш-37А змонтований на шасі автомобіля КрАЗ, має лебідку, вишку висотою 18 м з талевою системою вантажопідйомністю до 32 т. Він забезпечений автоматами АПР-ГП і АШК-Т для згвинчування і розгвинчування труб і штанг. Привід обладнання агрегату – від двигуна автомобіля. Агрегат Азінмаш-43А являє собою тракторну модифікацію агрегату Азінмаш-37А. Складні види робіт з насосно-компресорними і бурильними трубами при освоєнні, капітальному і поточному ремонті свердловин з розбурюванням цементних пробок виконують за допомогою агрегатів А-50-У, комплексу обладнання КОРО-80 та інших пристроїв.

Агрегат А-50-У зібраний на шасі автомобіля КрАЗ-257. Він призначений для спуско-підіймальних операцій з бурильними і насосно-компресорними трубами при поточному і капітальному ремонті свердловин, у процесі бурових робіт з промиванням свердловин. Максимальна вантажопідйомність агрегату на гаку 50 т, найбільший тиск на викиді насоса 16 МПа, продуктивність при тиску 6 МПа близько 10 л/с. Комплекс КОРО-80 складається з підіймальної установки УПА-80 (вантажопідйомність на гаку 80 т), змонтованої на шасі автомобіля МАЗ-537, насосного блоку на причепі, пересувних містків з робочою площадкою та інструментальним візком, ротора і вертлюга. Установка забезпечена автоматом АПР-ГП для розгвинчування і згвинчування насосно- компресорних труб і ключем КГП для операцій з бурильними трубами. Підіймальна установка УПА-80 має привід від двигуна автомобіля, а насос – від трансмісійного валу лебідки через карданний вал.

Для механізації поточних, профілактичних і капітальних ремонтів обладнання і свердловин застосовується комплекс пристроїв – агрегати АРОК для технічного обслуговування і ремонту верстатів-качалок, штанговози для транспортування штанг АПШ і труб 2ТЭМ, агрегати Азінмаш-48 для змащення верстатів-качалок, агрегати АНР-1 для наземного ремонту обладнання, установки для перевезення і перемотування кабелю, агрегати ПАРС для підготовчих робіт при ремонті свердловин та ін.

На промислах широко застосовується ремонт свердловин з використанням інструменту, який спускається на тросі, що дозволяє проводити деякі види ремонту без вилучення насосно-компресорних труб (ловильні роботи, видалення парафінових кірок і солей із стінок НКТ, регулювання і виймання пускових і робочих клапанів).

Технологія ремонтних робіт.

Ловильні роботи при обриві й падінні у свердловину труб і штанг здійснюються за допомогою ловильного інструменту – комбінованого уловлювача ЛКШ-114, призначеного для уловлювання в експлуатаційній колоні штанг і недеформованих труб діаметром до 48 мм або уловлювача ЛКШТ-168, який може захоплювати труби діаметром 73 мм. Уловлювачі спускають у свердловину на колоні бурильних труб з лівою різьбою. Кінець труби або штанг через воронку входить всередину уловлювача, складові захватні плашки при русі вгору по конусній поверхні розсуваються, пропускають кінець труби вгору. При підйомі уловлювача ці плашки під впливом пружини ковзають вниз по конусній поверхні і захоплюють трубу. Аналогічно може бути спіймана і штанга за допомогою плашок, з'єднаних плашкотримачем, які переміщуються у корпусі уловлювача синхронно. Нижні плашки використовують також для уловлювання штанг за муфту (якщо колона штанг, що впала у свердловину закінчується муфтою). Для визначення положення і виду верхнього кінця труб і штанг у свердловину перед ловильними роботами спускають печать з гумовим наконечником на кінці, закритим алюмінієвою оболонкою. За відбитком на цій оболонці об’єкта, що впав у свердловину, визначають його стан і положення у свердловині. Для підйому труб використовуються також мітчики, колоколи і труболовки різних конструкцій. Мітчик застосовують для захоплення труби за допомогою різьблення, нарізуваного з його допомогою всередині труби, а колокол дозволяє нарізати різьблення на зовнішній поверхні її кінця.

Очищення

свердловин від піщаних пробок.

Піщані пробки утворюються на вибої при

розробці піщаних пластів і слабозцементованих

пісковиків. Висота пробок може досягати

десятків і сотень метрів, що ускладнює

експлуатацію свердловини і скорочує

її дебіт. Для видалення пробок застосовують

поршневі і автоматичні желонки, струменеві

апарати і гідробури. Пухкі пробки

видаляють прямим або зворотним промиванням

свердловини нафтою, аерованими рідинами

і піною. При прямому промиванні (рис.

19.1) рідина нагнітається в НКТ, а с уміш

її з піском піднімається по кільцевому

простору. Іноді швидкість підйому суміші

недостатня для швидкого винесення піску

внаслідок значного перевищення площі

кільцевого перерізу порівняно з перерізом

труб. У цьому випадку застосовують

зворотне промивання – рідина нагнітається

у кільцевий простір, а розмита суміш

піску і рідини піднімається по НКТ, що

значно збільшує швидкість її руху і

знижує час промивання. Але при цьому

рідина, що нагнітається у кільцевий

простір в значній мірі втрачає здатність

розмивати пробку, крім того не вдається

використовувати насадки для посилення

розмиваючої дії струменя, що здійснюється

при прямому промиванні. Тому іноді

використовують комбіноване промивання

– періодично змінюють напрям циркуляції

рідини. Щоб не зупиняти процес промивання

свердловини при нарощуванні чергової

труби, довжина якої, як правило, не

перевищує 8 – 9 м, застосовуються різні

пристрої.

уміш

її з піском піднімається по кільцевому

простору. Іноді швидкість підйому суміші

недостатня для швидкого винесення піску

внаслідок значного перевищення площі

кільцевого перерізу порівняно з перерізом

труб. У цьому випадку застосовують

зворотне промивання – рідина нагнітається

у кільцевий простір, а розмита суміш

піску і рідини піднімається по НКТ, що

значно збільшує швидкість її руху і

знижує час промивання. Але при цьому

рідина, що нагнітається у кільцевий

простір в значній мірі втрачає здатність

розмивати пробку, крім того не вдається

використовувати насадки для посилення

розмиваючої дії струменя, що здійснюється

при прямому промиванні. Тому іноді

використовують комбіноване промивання

– періодично змінюють напрям циркуляції

рідини. Щоб не зупиняти процес промивання

свердловини при нарощуванні чергової

труби, довжина якої, як правило, не

перевищує 8 – 9 м, застосовуються різні

пристрої.

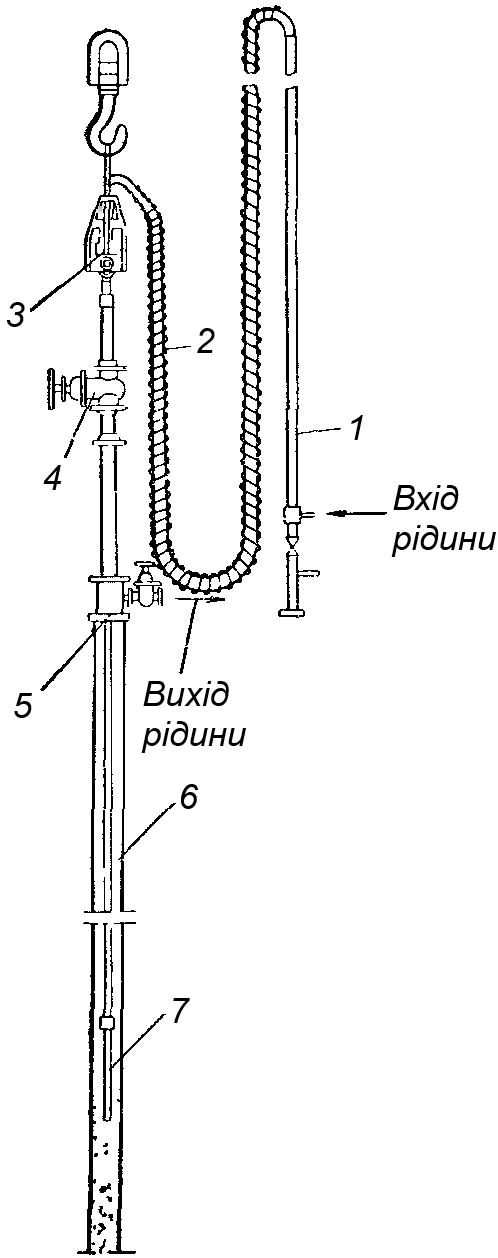

1 – стояк; 2 – гнучкий шланг; 3 – вертлюг; 4 – запобіжна засувка;

5 – гирловий трійник; 6 – промивні труби (НКТ); 7 – насадка для збільшення швидкості виходячого струменя робочої рідини

Рис. 19.1. Схема прямої промивки свердловини

Спуск і підйом відцентрових електронасосів. Перед тим як свердловину обладнають насосною установкою, її промивають, очищають від бруду, осадів і солевих відкладень і перевіряють обсадну колону на проходимість спеціальним шаблоном до глибини спуску ЭЦН, щоб уникнути аварій з кабелем і агрегатами насоса при спуско-підіймальних операціях. Перевіряють якість з'єднання кабельного вводу з електродвигуном, наповненість його мастилом. На протекторі і насосі за допомогою поясів закріплюють плоский кабель, а в зоні труб – круглий. При спуску труб кабель поступово змотується з барабана. Перед спуском насоса труби заповнюють нафтою, а для його підйому нафта зливається через клапан, який розкривається дротиком, що скидається з поверхні. Кабель при підйомі труб знімається і намотується на барабан.

Аналіз факторів, що впливають на міжремонтний період експлуатації обладнання.

На міжремонтний період експлуатації свердловин впливає велика кількість факторів, що охоплюють геолого-фізичні, технічні та технологічні умови їх експлуатації. Тому для прогнозування причин виходу свердловин з ладу і визначення очікуваних термінів і видів ремонтних робіт застосовують методи аналізу працездатності обладнання свердловин, засновані на використанні математичної статистики, теорії надійності та теорії масового обслуговування.

Надійною роботою (або надійністю) прийнято називати властивість технічних пристроїв виконувати свої функції протягом заданого проміжку часу при збереженні експлуатаційних показників у допустимих межах. В якості кількісної міри надійності приймають середній час безвідмовної роботи, інтенсивність відмов, щільність розподілу безвідмовної роботи та ін. Ці показники можна встановити за результатами аналізу наявної статистичної інформації за фактичними даними по міжремонтному періоду роботи свердловин, про причини виходу їх з ладу, про працездатність і причини відмов різних елементів нафтопромислового обладнання.