- •Перелік умовних позначень

- •1. Розвиток бурової справи на україні

- •1.1. Мета і завдання курсу

- •1.2. Розвиток бурової справи на Україні

- •2. Класифікація свердловин за призначенням. Конструкція свердловин

- •2.1. Класифікація свердловин

- •2.2. Конструкція свердловин

- •3. Основні складові та техніко-економічні показники будівництва свердловин

- •3.1. Основні складові процесу будівництва свердловин

- •3.2. Основні техніко-економічні показники будівництва свердловин

- •4. Способи і режимибуріння свердловин

- •4.1. Способи буріння свердловин

- •4.2. Режими буріння свердловин

- •5. Фізико-механічні властивості гірських порід

- •5.1. Загальні відомості про гірські породи.

- •5.2.Фізико-механічні властивості гірських порід

- •6. Породоруйнуючий інструмент

- •6.1. Призначення та класифікація породоруйнуючих інструментів

- •6.4. Бурові долота спеціального призначення

- •7. Промивання свердловин

- •7.1. Функції промивальної рідини та вимоги до неї

- •7.3. Властивості промивальних рідин

- •8. Бурильна колона

- •8.1. Умови роботи бурильної колони

- •8.2. Конструктивні особливості елементів бурильної колони

- •8.2.1. Бурильні труби та з'єднуючі муфти

- •8.2.2. Бурильні замки

- •8.2.3. Обважнені бурильні труби

- •8.2.4. Ведучі бурильні труби

- •8.2.5. Перехідники

- •8.3. Технологічне оснащення бурильної колони

- •9. Кріплення свердловин

- •9.1. Мета і способи кріплення свердловин

- •9.2. Обсадні труби та їх з’єднання

- •9.3. Оснащення обсадних колон

- •10 Цементування свердловин

- •10.1. Мета цементування свердловин

- •10.2. Способи первинного цементування

- •10.2.1. Одноступінчасте цементування

- •10.3. Тампонажні матеріали

- •10.3.1. Призначення тампонажних матеріалів та вимоги до них

- •10.3.2. Класифікація тампонажних матеріалів

- •11 Первинне розкриття та випробування продуктивних пластів

- •11.1. Способи первинного розкриття продуктивних пластів

- •11.2. Суть, способи та задачі випробування перспективних горизонтів

- •12 Умови залягання покладів вуглеводнів. Елементи фізики нафтового пласта

- •12.1. Умови залягання покладів вуглеводнів

- •12.2. Колекторські властивості теригенних (уламкових) гірських порід

- •12.3. Колекторські властивості карбонатних (тріщинуватих) порід

- •13 Режими роботи нафтових і газових покладів

- •13.1. Джерела і характеристики пластової енергії

- •13.2. Режими роботи нафтових і газових покладів

- •13.3. Нафтовилучення із пластів

- •14. Освоєння і дослідження свердловин

- •14.1. Освоєння свердловин

- •14.2. Методи дослідження пластів і продуктивності свердловин

- •14.3. Дослідження нафтових свердловин на приплив при сталому режимі

- •15. Системи розробки нафтових і газових родовищ

- •15.1. Виділення експлуатаційних об’єктів

- •15.2. Системи розробки багатопластових родовищ

- •15.3. Системи розробки експлуатаційних об’єктів (покладів)

- •16. Методи підвищення нафто- і газовіддачі пластів

- •16.1. Фактори, що впливають на повноту вилучення нафти й газу з покладів

- •16.2. Методи збільшення нафтовіддачі пластів

- •16.3. Газо- і конденсатовіддача газових і газоконденсатних покладів

- •17. Способи експлуатації нафтових і газових свердловин

- •17.1. Фонтанна і газліфтна експлуатація свердловин

- •17.1.1. Способи підйому нафти на поверхню

- •17.1.2. Зміна тисків по глибині свердловин при різних способах експлуатації

- •17.1.3. Обладнання свердловин

- •17.1.4. Газліфтна експлуатація свердловин і застосовуване обладнання

- •17.2. Експлуатація свердловин глибинонасосними установками

- •17.2.1. Устрій та обладнання штангових насосних установок

- •17.2.2. Експлуатація свердловин заглибленими відцентровими електронасосами

- •17.2.3. Інші види безштангових насосів, що застосовуються при експлуатації нафтових свердловин

- •17.3. Вибір раціонального способу експлуатації свердловин

- •17.4. Обладнання та експлуатація газових свердловин

- •17.4.1. |Конструкція свердловин

- •17.4.2. Режим експлуатації газових свердловин

- •18. Методи підвищення продуктивності свердловин

- •18.1.Кислотна обробка пласта

- •18.2. Гідравлічний розрив пластів

- •18.3. Гідропіскоструминна перфорація

- •18.4. Теплофізичні методи впливу

- •18.5. Імпульсно-ударний і вібраційний вплив

- •19. Боротьба з ускладненнями при експлуатації нафтових і газових свердловин. Підземний ремонт свердловин

- •19.1. Боротьба з ускладненнями при експлуатації нафтових і газових свердловин

- •19.2. Ремонт свердловин

- •Термінологічний словник

- •Список літератури

- •36011, М. Полтава, просп. Першотравневий, 24

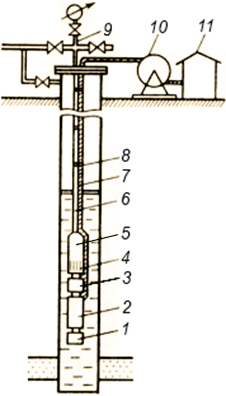

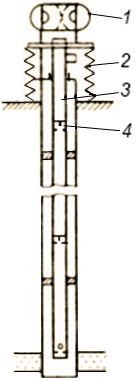

17.2.2. Експлуатація свердловин заглибленими відцентровими електронасосами

У становки

з зануреними відцентровими електронасосами

(УПЭЦН)

дозволяють при великій подачі розвивати

високий напір, достатній для підйому

нафти з великих глибин. На рис. 17.8 показана

схема компоновки обладнання для

експлуатації свердловини з допомогою

УПЭЦН.

Обладнання складається з маслозаповненого

занурюваного електродвигуна (ПЭД)

трифазного струму 2,

протектора 3,

відцентрового насоса 5.

До нижньої частини ПЭД

приєднаний компенсатор 1,

який регулює об’єм

мастила у електродвигуні. Вал електродвигуна

з'єднаний з валом насоса шліцевими

муфтами через протектор, який служить

для гідрозахисту електродвигуна від

попадання пластових рідин. Рідина

всмоктується через приймальну сітку 4

і відкачується насосом 5

по НКТ 6

на поверхню. Гирло герметизується

фонтанною арматурою 9.

Для живлення енергією електродвигуна

служить броньований трижильний кабель

7,

який кріпиться до труб пасками 8.

При підйомі насоса кабель намотується

на барабан 10.

Для контролю і регулювання роботи

установки, автоматичного вмикання і

вимикання її залежно від тиску в

колекторі, відключення при коротких

замиканнях і перевантаженні двигуна,

автоматичної підтримки заданого періоду

накопичення і відкачування рідини при

періодичній експлуатації свердловини,

запуску установки та ін. служить станція

управління 11.

становки

з зануреними відцентровими електронасосами

(УПЭЦН)

дозволяють при великій подачі розвивати

високий напір, достатній для підйому

нафти з великих глибин. На рис. 17.8 показана

схема компоновки обладнання для

експлуатації свердловини з допомогою

УПЭЦН.

Обладнання складається з маслозаповненого

занурюваного електродвигуна (ПЭД)

трифазного струму 2,

протектора 3,

відцентрового насоса 5.

До нижньої частини ПЭД

приєднаний компенсатор 1,

який регулює об’єм

мастила у електродвигуні. Вал електродвигуна

з'єднаний з валом насоса шліцевими

муфтами через протектор, який служить

для гідрозахисту електродвигуна від

попадання пластових рідин. Рідина

всмоктується через приймальну сітку 4

і відкачується насосом 5

по НКТ 6

на поверхню. Гирло герметизується

фонтанною арматурою 9.

Для живлення енергією електродвигуна

служить броньований трижильний кабель

7,

який кріпиться до труб пасками 8.

При підйомі насоса кабель намотується

на барабан 10.

Для контролю і регулювання роботи

установки, автоматичного вмикання і

вимикання її залежно від тиску в

колекторі, відключення при коротких

замиканнях і перевантаженні двигуна,

автоматичної підтримки заданого періоду

накопичення і відкачування рідини при

періодичній експлуатації свердловини,

запуску установки та ін. служить станція

управління 11.

1 – компенсатор; 2 – електродвигун; 3 – протектор; 4 – приймальна сітка;

5 – відцентровий насос; 6 – НКТ; 7 – броньований кабель; 8 – кріплення кабелю; 9 – фонтанна арматура; 10 – барабан; 11 – станція управління

Рис. 17.8. Схема компоновки агрегатів УПЭЦН

Занурюваний відцентровий електронасос (ПЭЦН) – багатоступінчастий, секційний. Кожна ступінь складається з направляючого апарату і робочого колеса, насадженого на загальний вал усіх ступенів секції (або блоку). Робочі колеса закріплені на валу загальною шпонкою і мають ковзаючу посадку, а направляючі апарати – у корпусі насоса – трубі діаметром від 92 до 114 мм. Число ступенів може досягати 400. Кожна з них залежно від діаметра корпусу насоса розвиває напір, при роботі на воді, від 3,8 до 6,8 м. Під час обертання коліс напір, що розвивається насосом, створює тиск, який визначається числом ступенів, частотою обертання робочих коліс, діаметром насоса та ін.

Насоси виготовляються з подачею від 40 до 3000 м3/добу. У шифрі насоса, наприклад, ЭЦН5-40-950: цифра 5 – група (діаметр обсадних труб у дюймах, для яких призначений насос); 40 – номінальна подача в м3/добу; 950 – напір, що розвивається насосом, у м.

За поперечними розмірами насоси діляться на групи: 5, 5А і 6. Насоси групи 5 призначені для експлуатації свердловин з внутрішнім діаметром обсадних труб не меншим 121,7 мм; групи 5А – з діаметром не меншим 130 мм; групи 6 – не меншим 144,3 мм.

17.2.3. Інші види безштангових насосів, що застосовуються при експлуатації нафтових свердловин

До безштангових відносяться також гвинтові, гідропоршневі, вібраційні, діафрагмові, струменеві насоси.

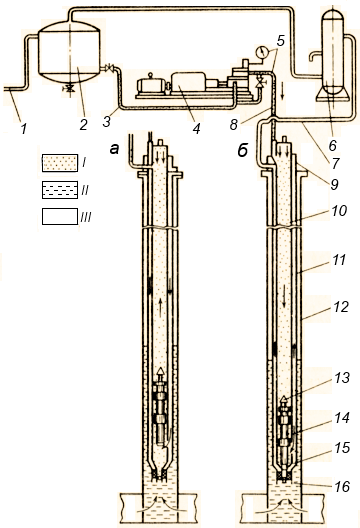

Г ідропоршневі

насосні установки

(рис. 17.9) складаються із поршневого

гідравлічного двигуна і насоса 13,

установленого в нижній частині труб

10,

силового насоса 4,

розташованого на поверхні, ємності 2

для відстоювання рідини і сепаратора

6

для її очищення. Насос 13,

що скидається у труби 10,

сідає в сідло 14,

де ущільнюється у посадочному конусі

15

під впливом

ідропоршневі

насосні установки

(рис. 17.9) складаються із поршневого

гідравлічного двигуна і насоса 13,

установленого в нижній частині труб

10,

силового насоса 4,

розташованого на поверхні, ємності 2

для відстоювання рідини і сепаратора

6

для її очищення. Насос 13,

що скидається у труби 10,

сідає в сідло 14,

де ущільнюється у посадочному конусі

15

під впливом

а – піднімання насоса; б – робота насоса; 1 – трубопровід; 2 – ємність для робочої рідини;

3 – всмоктувальний трубопровід;

4 – силовий насос; 5 – манометр;

6 – сепаратор; 7 – викидна лінія;

8 – напірний трубопровід;

9 – обладнання гирла свердловини;

10 – 63-мм труби; 11 – 102-мм труби; 12 – обсадна колона;

13 – гідропоршневий насос (що скидається); 14 – сідло гідропоршневого насоса;

15 – посадочний конус; 16 – зворотний клан; І – робоча рідина;

ІІ – видобута рідина; IIІ – суміш відпрацьованої і видобутої рідин

Рис. 17.9. Схема компонування обладнання гідропоршневої насосної установки

струменів робочої рідини, що нагнітається у свердловину по центральному ряду труб 10. Золотниковий пристрій направляє рідину у простір над або під поршнем двигуна і тому він робить вертикальні зворотно-поступальні рухи. Нафта із свердловини, що всмоктується через зворотний клапан 16, направляється у кільцевий простір між внутрішнім 10 і зовнішнім 11 рядами труб. У цей простір із двигуна надходить і відпрацьована рідина (нафта), тобто по кільцевому простору на поверхню піднімається одночасно видобута і робоча рідина. При підйому насоса змінюється напрям нагнітання робочої рідини – її подають в кільцевий простір.

Розрізняють гідропоршневі насоси одинарної і подвійної дії, з роздільним і спільним рухом видобуваємої рідини з робочою і т. п. Такі насоси забезпечують підйом рідини з великих глибин (4000 – 4500 м) при к. к. д. до 0,6. Перевага гідропоршневих насосів – можливість автоматизації і дистанційного керування спуско-підіймальними роботами при заміні насоса. Їх недоліки пов'язані з необхідністю облаштування промислу системою постачання свердловин робочою рідиною з ретельним її очищенням, яка потрібна для успішної роботи гідравлічного двигуна.

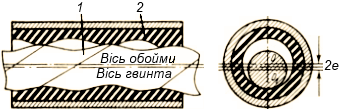

Г винтові

насоси

розвивають напір внаслідок обертання

металевого гвинта 1

(рис. 17.10) в еластичній (резиновій) обоймі

2.

При цьому по довжині насоса утворюються

замкнуті порожнини, заповнені відкачуваною

рідиною, які пересувається від входу в

насос до його викиду, де рідина

виштовхується в нагнітальну лінію.

Нарізка гвинта 1

однозахідна плавна з великим відношенням

довжини витка до глибини його нарізання

(15 – 30), а поверхня еластичної обойми

винтові

насоси

розвивають напір внаслідок обертання

металевого гвинта 1

(рис. 17.10) в еластичній (резиновій) обоймі

2.

При цьому по довжині насоса утворюються

замкнуті порожнини, заповнені відкачуваною

рідиною, які пересувається від входу в

насос до його викиду, де рідина

виштовхується в нагнітальну лінію.

Нарізка гвинта 1

однозахідна плавна з великим відношенням

довжини витка до глибини його нарізання

(15 – 30), а поверхня еластичної обойми

1 – металевий гвинт; 2 – еластична обойма

Рис . 17.10. Схема елемента гвинт – обойма гвинтового насоса

відповідає поверхні двозахідного гвинта з кроком, рівним подвійному кроку гвинта. Рух гвинта складний: він обертається навколо своєї осі і по колу з радіусом, рівним ексцентриситету е (рис. 17.10). Для урівноваження навантаження передбачені два гвинти, що обертаються в один і той же бік, але мають різні (праву і ліву) напрямки спіралей, які створюють зустрічний рух потоків від двох прийомів насосів до одного викиду. Далі рідина піднімається в НКТ по кільцевому зазору між корпусом насоса і його обоймою. Заповнення НКТ рідиною при спуску насоса і скидання її в свердловину під час підйому здійснюються за допомогою спеціального клапана. Для приводу насоса призначений занурювальний електродвигун (ПЭД) із зменшеною частотою обертання, що живиться по кабелю від трасформатора і обладнаний гідрозахистом. Для контролю його роботи служить станція управління.

Г винтові

насоси здатні відкачувати високов'язкі

нафти, менш чутливі до наявності в рідині

газу. Електрогвинтовий насос (тихохідний)

ЭВНТ5А-100-1000

має подачу 100 м3/добу

при напорі 1000 м.

винтові

насоси здатні відкачувати високов'язкі

нафти, менш чутливі до наявності в рідині

газу. Електрогвинтовий насос (тихохідний)

ЭВНТ5А-100-1000

має подачу 100 м3/добу

при напорі 1000 м.

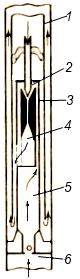

Струминний насос (рис. 17.11) працює під дією напору робочої рідини (води або нафти), що нагнітається у НКТ 1, з'єднані з соплом 2. При проходженні вузького перетину сопла струмінь перед дифузором 4 одержує велику швидкість і тому в каналах 3 знижується тиск. Ці канали з'єднані через порожнину насоса 5 з підпакерним простором 6 і пластом, звідки пластова рідина всмоктується в насос і змішується у камері змішування з робочою. Суміш рідин далі рухається по кільцевому простору насоса і піднімається на поверхню по міжтрубному простору (насос спускають на двох концентричних рядах труб) під тиском нагнітаємої в НКТ робочої рідини. Насос не має рухомих частин, може відкачувати високов'язкі рідини і експлуатуватися в ускладнених умовах (високі температури пластової рідини, вміст значної кількості вільного газу і піску у продукції і т. п.).

1 – НКТ; 2

– сопло; 3

– канали; 4

– дифузор;

– НКТ; 2

– сопло; 3

– канали; 4

– дифузор;

5 – порожнина насоса;

6 – підпакерний простір

Рис. 17.11 Схема струминного насоса

Вібраційний насос (рис. 17.12) призначений для підйому рідини із свердловин під дією пружних деформацій рідини і колони труб, що генеруються вібратором 1. Вібратор складається з ексцентрично насаджених на вал вантажів, при обертанні яких верхня частина підіймальних труб 3, підвішених на пружинах 2, приводиться в зворотно-поступальний рух. На кожній

1 – вібратор; 2 – пружини; 3 – підйомні труби;

4 – тарільчастий клапан

Рис. 17.12. Схема вібраційного насоса

трубі установлений тарільчастий клапан 4, що відкривається вгору. При вібрації колони труб по періодичному закону інерційні сили рідини разом з силою тяжіння приводять у рух клапани. Якщо сили інерції, спрямовані вгору, перевищують сили тяжіння

рідини, то клапани відкриваються і пропускають рідину нагору, якщо результуюча сила спрямована вниз – клапан закривається. Так відбувається підйом продукції по трубі від клапана до клапана. Амплітуда коливань як правило становить від 5 до 20 мм, а частота – від 600 до 1200 за 1 хв.