- •Перелік умовних позначень

- •1. Розвиток бурової справи на україні

- •1.1. Мета і завдання курсу

- •1.2. Розвиток бурової справи на Україні

- •2. Класифікація свердловин за призначенням. Конструкція свердловин

- •2.1. Класифікація свердловин

- •2.2. Конструкція свердловин

- •3. Основні складові та техніко-економічні показники будівництва свердловин

- •3.1. Основні складові процесу будівництва свердловин

- •3.2. Основні техніко-економічні показники будівництва свердловин

- •4. Способи і режимибуріння свердловин

- •4.1. Способи буріння свердловин

- •4.2. Режими буріння свердловин

- •5. Фізико-механічні властивості гірських порід

- •5.1. Загальні відомості про гірські породи.

- •5.2.Фізико-механічні властивості гірських порід

- •6. Породоруйнуючий інструмент

- •6.1. Призначення та класифікація породоруйнуючих інструментів

- •6.4. Бурові долота спеціального призначення

- •7. Промивання свердловин

- •7.1. Функції промивальної рідини та вимоги до неї

- •7.3. Властивості промивальних рідин

- •8. Бурильна колона

- •8.1. Умови роботи бурильної колони

- •8.2. Конструктивні особливості елементів бурильної колони

- •8.2.1. Бурильні труби та з'єднуючі муфти

- •8.2.2. Бурильні замки

- •8.2.3. Обважнені бурильні труби

- •8.2.4. Ведучі бурильні труби

- •8.2.5. Перехідники

- •8.3. Технологічне оснащення бурильної колони

- •9. Кріплення свердловин

- •9.1. Мета і способи кріплення свердловин

- •9.2. Обсадні труби та їх з’єднання

- •9.3. Оснащення обсадних колон

- •10 Цементування свердловин

- •10.1. Мета цементування свердловин

- •10.2. Способи первинного цементування

- •10.2.1. Одноступінчасте цементування

- •10.3. Тампонажні матеріали

- •10.3.1. Призначення тампонажних матеріалів та вимоги до них

- •10.3.2. Класифікація тампонажних матеріалів

- •11 Первинне розкриття та випробування продуктивних пластів

- •11.1. Способи первинного розкриття продуктивних пластів

- •11.2. Суть, способи та задачі випробування перспективних горизонтів

- •12 Умови залягання покладів вуглеводнів. Елементи фізики нафтового пласта

- •12.1. Умови залягання покладів вуглеводнів

- •12.2. Колекторські властивості теригенних (уламкових) гірських порід

- •12.3. Колекторські властивості карбонатних (тріщинуватих) порід

- •13 Режими роботи нафтових і газових покладів

- •13.1. Джерела і характеристики пластової енергії

- •13.2. Режими роботи нафтових і газових покладів

- •13.3. Нафтовилучення із пластів

- •14. Освоєння і дослідження свердловин

- •14.1. Освоєння свердловин

- •14.2. Методи дослідження пластів і продуктивності свердловин

- •14.3. Дослідження нафтових свердловин на приплив при сталому режимі

- •15. Системи розробки нафтових і газових родовищ

- •15.1. Виділення експлуатаційних об’єктів

- •15.2. Системи розробки багатопластових родовищ

- •15.3. Системи розробки експлуатаційних об’єктів (покладів)

- •16. Методи підвищення нафто- і газовіддачі пластів

- •16.1. Фактори, що впливають на повноту вилучення нафти й газу з покладів

- •16.2. Методи збільшення нафтовіддачі пластів

- •16.3. Газо- і конденсатовіддача газових і газоконденсатних покладів

- •17. Способи експлуатації нафтових і газових свердловин

- •17.1. Фонтанна і газліфтна експлуатація свердловин

- •17.1.1. Способи підйому нафти на поверхню

- •17.1.2. Зміна тисків по глибині свердловин при різних способах експлуатації

- •17.1.3. Обладнання свердловин

- •17.1.4. Газліфтна експлуатація свердловин і застосовуване обладнання

- •17.2. Експлуатація свердловин глибинонасосними установками

- •17.2.1. Устрій та обладнання штангових насосних установок

- •17.2.2. Експлуатація свердловин заглибленими відцентровими електронасосами

- •17.2.3. Інші види безштангових насосів, що застосовуються при експлуатації нафтових свердловин

- •17.3. Вибір раціонального способу експлуатації свердловин

- •17.4. Обладнання та експлуатація газових свердловин

- •17.4.1. |Конструкція свердловин

- •17.4.2. Режим експлуатації газових свердловин

- •18. Методи підвищення продуктивності свердловин

- •18.1.Кислотна обробка пласта

- •18.2. Гідравлічний розрив пластів

- •18.3. Гідропіскоструминна перфорація

- •18.4. Теплофізичні методи впливу

- •18.5. Імпульсно-ударний і вібраційний вплив

- •19. Боротьба з ускладненнями при експлуатації нафтових і газових свердловин. Підземний ремонт свердловин

- •19.1. Боротьба з ускладненнями при експлуатації нафтових і газових свердловин

- •19.2. Ремонт свердловин

- •Термінологічний словник

- •Список літератури

- •36011, М. Полтава, просп. Першотравневий, 24

9. Кріплення свердловин

9.1. Мета і способи кріплення свердловин

У процесі буріння розкриваються різні за літологічним складом, фізико-хімічними властивостями, ступенем насиченості і видом пластового флюїду гірські породи. Поряд із стійкими породами залягають нестійкі та слабозцементовані породи, які після розбурювання легко осипаються, руйнуються або випучуються. Для попередження порушення стійкості стінок свердловини, її стовбур необхідно укріплювати.

Якщо в процесі буріння розкриваються горизонти проникних порід з різними коефіцієнтами аномальності, то можуть виникнути умови для перетоку пластових рідин з горизонтів із високим коефіцієнтом аномальності в горизонти з низьким коефіцієнтом аномальності по стовбуру свердловини. Такі перетоки ведуть до втрати природної енергії та частини пластової рідини з горизонту з високим коефіцієнтом аномальності, а іноді до погіршення колекторських властивостей в горизонті з низьким коефіцієнтом аномальності. Перетоки можуть бути причиною викидів, грифонів, відкритого фонтанування, забруднення промислових водних горизонтів, інтенсивної корозії обладнання та ін.

Для транспортування пластових флюїдів або робочих агентів в експлуатаційних та нагнітальних свердловинах необхідно створити міцний і герметичний канал, який міг би надійно служити протягом тривалого часу.

Кріплення свердловини здійснюється з метою:

1. створення довговічного і герметичного каналу для транспортування пластового флюїду від експлуатаційних горизонтів на денну поверхню або робочих агентів у зворотному напрямку;

2. герметичного розмежування всіх проникних горизонтів один від одного;

3. закріплення стінок свердловини, складених нестійкими породами;

4. захисту експлуатаційного каналу від корозії в результаті дії пластових флюїдів.

Найрозповсюдженішим способом кріплення свердловин і розмежування проникних горизонтів є спуск обсадних колон, складених із спеціальних обсадних труб, і цементування простору між колоною труб і стінкою свердловини.

9.2. Обсадні труби та їх з’єднання

Обсадну колону компонують із стальних суцільнокатаних труб, які з'єднуються між собою за допомогою різьби. Обсадні труби для нафтових і газових свердловин виготовляють у відповідності з існуючим стандартом.

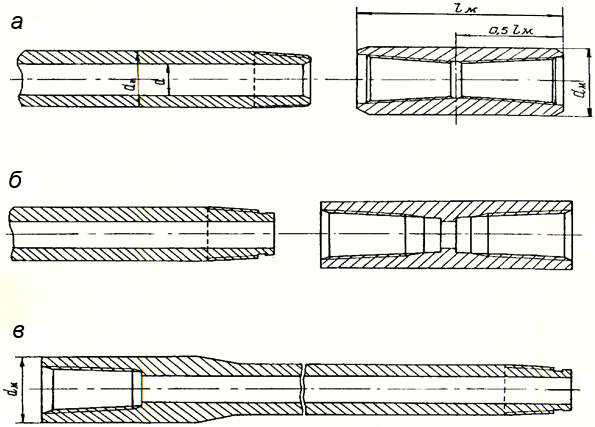

З а

конструкцією всі труби можна умовно

розділити на дві групи.

Основну групу складають труби, виготовлені

у вигляді пустотілого

циліндра круглого поперечного перерізу

з постійною по довжині товщиною стінки

(рис. 9.1, а,

б).

До другої групи належать труби,

виготовлені у формі циліндра, потовщеного

на одному кінці назовні

(рис. 9.1, в).

а

конструкцією всі труби можна умовно

розділити на дві групи.

Основну групу складають труби, виготовлені

у вигляді пустотілого

циліндра круглого поперечного перерізу

з постійною по довжині товщиною стінки

(рис. 9.1, а,

б).

До другої групи належать труби,

виготовлені у формі циліндра, потовщеного

на одному кінці назовні

(рис. 9.1, в).

а – труба з муфтовим з’єднанням та різьбою трикутного чи трапецієподібного профілю; б – труба з муфтовим з’єднанням підвищеної герметичності трапецієподібного профілю; в – труба з одним потовщеним кінцем, безмуфтовим з'єднанням підвищеної герметичності і різьбою трапецієподібного профілю.

Рис. 9.1. Схема обсадних труб та їх з’єднань

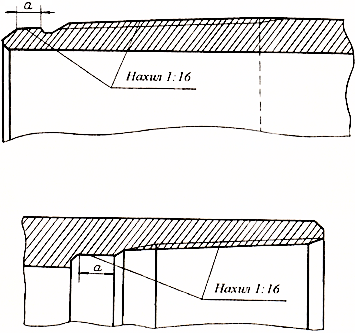

Труби з постійною по довжині товщиною стінки з'єднують між собою з допомогою муфт. Кінці кожної труби мають форму зрізаного конуса з нахилом твірної до осі під кутом 10 47' 24 (подвоєний тангенс цього кута – конусність дорівнює 1:16) з нарізаною різьбою спеціального профілю.

Муфти до таких труб виготовляють у вигляді пустотілого циліндра круглого перерізу з нарізаною внутрішньою різьбою (рис. 9.1, а, б). Конусність і профіль різьб у муфтах такі ж, як і на трубах.

Труби з потовщеними кінцями з'єднують між собою згвинчуванням труба в трубу. (рис. 9.1, в). Зовнішня поверхня нормального і внутрішня поверхня потовщеного кінця цих труб мають різьбу спеціального профілю з конусністю 1:16.

Стандартом передбачений випуск п'яти різновидностей з'єднань обсадних труб:

1. з короткою трикутною різьбою;

2. з подовженою трикутною різьбою;

3. з трапецієподібною різьбою (ОТТМ);

4. високогерметичні з трапецієподібною різьбою (ОТТГ);

5. високогерметичні безмуфтові з'єднання з трапецієподібною різьбою (ТБО).

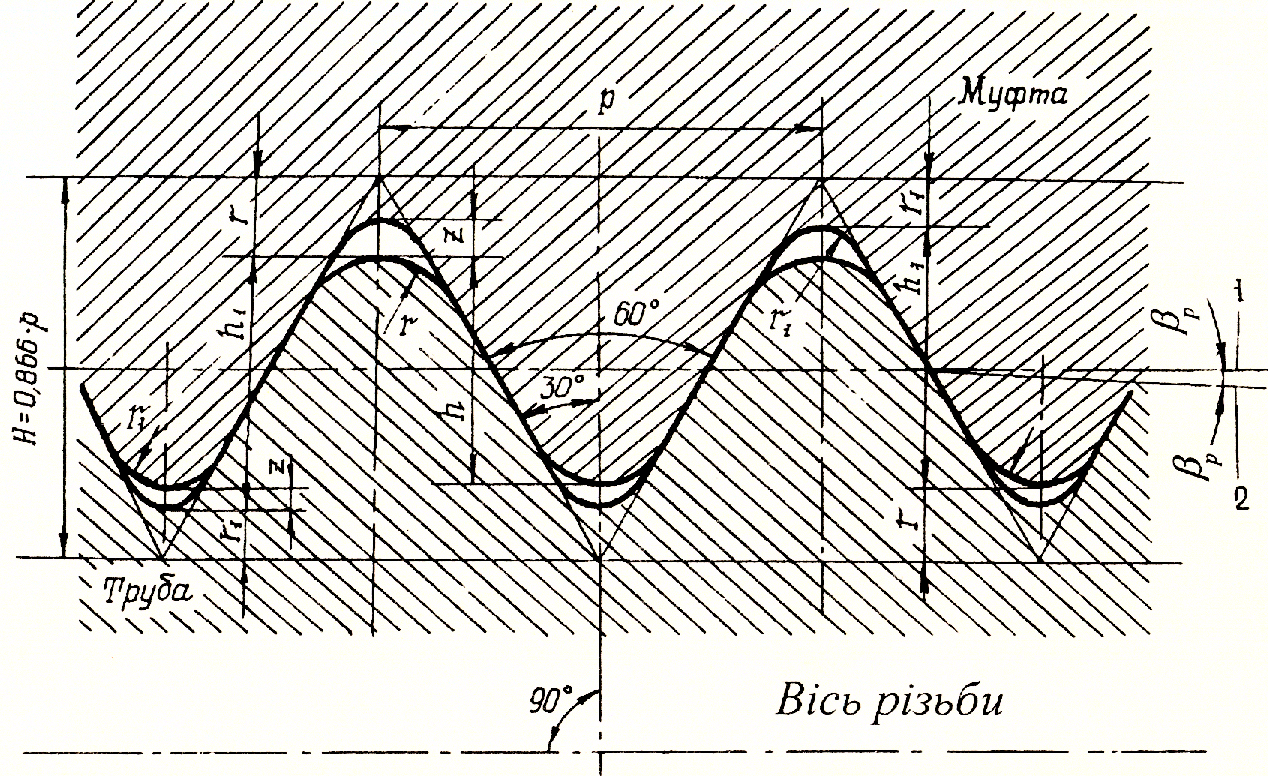

Перші дві різновидності мають конічну різьбу трикутного профілю (рис. 9.2) і відрізняються між собою її довжиною. Довжина різьби у з'єднаннях другої різновидності на 25 – 50 % (в залежності від діаметра труби) більша, ніж першої. Кут при вершині профілю різьби дорівнює 600.

1 – лінія паралельна осі різьби; 2 – лінія середнього діаметра різьби

Рис. 9.2. Схема конічної різьби трикутного профілю

Радіуси заокруглень вершин і впадин різьби не однакові, тому при згвинчуванні муфти з трубою в з'єднанні утворюється тонкий зазор, в який втискується надлишок мастила, і він виконує роль своєрідного гідравлічного затвора.

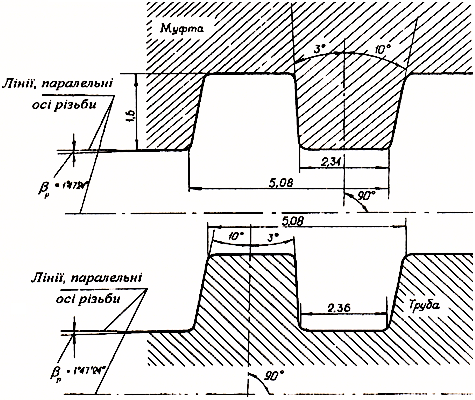

З’єднання решти різновидностей мають різьбу трапецієподібного профілю (рис. 9.3) з кутом нахилу βР = 10 47' 24" , конусністю 2tg βР = 1:16.

Профіль різьби має форму нерівнобічної трапеції. Сторона профілю, що сприймає навантаження, нахилена до осі різьби під кутом 870, а інша, завантажена – під кутом 800. Міцність з'єднань з трапецієподібною різьбою на розтяг значно більша, ніж у з'єднань з трикутною різьбою.

Рис. 9.3. Схема трапецієвидного профілю різьби

На кінцях труб ОТТГ і ТБО і в муфтах є гладкі ущільнюючі конічні поверхні (рис. 9.4). При згвинчуванні з натягом ніпельний кінець такої поверхні щільно притискується до відповідної поверхні муфти ОТТГ (муфтового кінця труби ТБО), завдяки чому досягається висока герметичність з'єднання. У муфтах з'єднань ОТТГ і в муфтових кінцях з'єднань ТБО є упорні виступи. Після докріплення з'єднання торець труби повинен упиратися в торець упорного виступу муфти по цілому периметру стику упорних поверхонь. Це дозволяє попередити небезпеку надмірного натягу конічної поверхні однієї деталі на відповідну конічну поверхню іншої.

Згідно стандарту, обсадні труби з короткою конічною різьбою можуть бути 19 розмірів з умовними діаметрами від 114 до 508 мм. За точністю і якістю труби можуть бути двох виконань – А та Б (виконання А точніше).

Стандартом допускається овальність (відношення різниці найбільшого і найменшого діаметрів труби до їх півсуми) – до 2,5 % і різностінність – до 12,5 %. Передбачено виготовлення труб одного умовного діаметра з різними товщинами стінок (від 5,2 до 16,5 мм – в залежності від діаметра, групи міцності і конструкції з'єднання).

Т руби

і муфти до них, як правило, виготовляються

із сталі однакової групи міцності.

Згідно зі стандартом, обсадні труби

виготовляють

зі сталей семи груп міцності (табл. 9.1).

руби

і муфти до них, як правило, виготовляються

із сталі однакової групи міцності.

Згідно зі стандартом, обсадні труби

виготовляють

зі сталей семи груп міцності (табл. 9.1).

Після виготовлення труб з нагвинченими муфтами і безмуфтових вони підлягають гідравлічному випробуванню. Тиск гідравлічного випробування розраховують так, щоб приведене (еквівалентне) напруження в тілі труб з умовним діаметром до 219 мм

Рис. 9.4. Схема високогерметичних різьбових з’єднань ОТТГ та ТБО

виконання Б дорівнювало 80 %, а в тілі труб більшого діаметра – 60 % від границі текучості.

Обсадні труби повинні бути прямими. Посередині труби прогин не повинен перевищувати 1:2000 її довжини.

Таблиця 9.1.

Характеристика механічних властивостей сталей

|

Д |

К |

Е |

Л |

М |

Р |

Т |

Границя міцності (тимчасовий опір), σм, МПа. не менше |

655 (637)* |

687 |

689 |

758 |

862 |

1000 |

1103 |

Границя текучості σт, МПа, не менше |

379 (373)* |

490 |

552 |

655 |

758 |

930 |

1031 |

не більше |

552 |

– |

758 |

862 |

965 |

1137 |

1241 |

*Значення показників механічних властивостей належать до труб виконання Б.