- •Перелік умовних позначень

- •1. Розвиток бурової справи на україні

- •1.1. Мета і завдання курсу

- •1.2. Розвиток бурової справи на Україні

- •2. Класифікація свердловин за призначенням. Конструкція свердловин

- •2.1. Класифікація свердловин

- •2.2. Конструкція свердловин

- •3. Основні складові та техніко-економічні показники будівництва свердловин

- •3.1. Основні складові процесу будівництва свердловин

- •3.2. Основні техніко-економічні показники будівництва свердловин

- •4. Способи і режимибуріння свердловин

- •4.1. Способи буріння свердловин

- •4.2. Режими буріння свердловин

- •5. Фізико-механічні властивості гірських порід

- •5.1. Загальні відомості про гірські породи.

- •5.2.Фізико-механічні властивості гірських порід

- •6. Породоруйнуючий інструмент

- •6.1. Призначення та класифікація породоруйнуючих інструментів

- •6.4. Бурові долота спеціального призначення

- •7. Промивання свердловин

- •7.1. Функції промивальної рідини та вимоги до неї

- •7.3. Властивості промивальних рідин

- •8. Бурильна колона

- •8.1. Умови роботи бурильної колони

- •8.2. Конструктивні особливості елементів бурильної колони

- •8.2.1. Бурильні труби та з'єднуючі муфти

- •8.2.2. Бурильні замки

- •8.2.3. Обважнені бурильні труби

- •8.2.4. Ведучі бурильні труби

- •8.2.5. Перехідники

- •8.3. Технологічне оснащення бурильної колони

- •9. Кріплення свердловин

- •9.1. Мета і способи кріплення свердловин

- •9.2. Обсадні труби та їх з’єднання

- •9.3. Оснащення обсадних колон

- •10 Цементування свердловин

- •10.1. Мета цементування свердловин

- •10.2. Способи первинного цементування

- •10.2.1. Одноступінчасте цементування

- •10.3. Тампонажні матеріали

- •10.3.1. Призначення тампонажних матеріалів та вимоги до них

- •10.3.2. Класифікація тампонажних матеріалів

- •11 Первинне розкриття та випробування продуктивних пластів

- •11.1. Способи первинного розкриття продуктивних пластів

- •11.2. Суть, способи та задачі випробування перспективних горизонтів

- •12 Умови залягання покладів вуглеводнів. Елементи фізики нафтового пласта

- •12.1. Умови залягання покладів вуглеводнів

- •12.2. Колекторські властивості теригенних (уламкових) гірських порід

- •12.3. Колекторські властивості карбонатних (тріщинуватих) порід

- •13 Режими роботи нафтових і газових покладів

- •13.1. Джерела і характеристики пластової енергії

- •13.2. Режими роботи нафтових і газових покладів

- •13.3. Нафтовилучення із пластів

- •14. Освоєння і дослідження свердловин

- •14.1. Освоєння свердловин

- •14.2. Методи дослідження пластів і продуктивності свердловин

- •14.3. Дослідження нафтових свердловин на приплив при сталому режимі

- •15. Системи розробки нафтових і газових родовищ

- •15.1. Виділення експлуатаційних об’єктів

- •15.2. Системи розробки багатопластових родовищ

- •15.3. Системи розробки експлуатаційних об’єктів (покладів)

- •16. Методи підвищення нафто- і газовіддачі пластів

- •16.1. Фактори, що впливають на повноту вилучення нафти й газу з покладів

- •16.2. Методи збільшення нафтовіддачі пластів

- •16.3. Газо- і конденсатовіддача газових і газоконденсатних покладів

- •17. Способи експлуатації нафтових і газових свердловин

- •17.1. Фонтанна і газліфтна експлуатація свердловин

- •17.1.1. Способи підйому нафти на поверхню

- •17.1.2. Зміна тисків по глибині свердловин при різних способах експлуатації

- •17.1.3. Обладнання свердловин

- •17.1.4. Газліфтна експлуатація свердловин і застосовуване обладнання

- •17.2. Експлуатація свердловин глибинонасосними установками

- •17.2.1. Устрій та обладнання штангових насосних установок

- •17.2.2. Експлуатація свердловин заглибленими відцентровими електронасосами

- •17.2.3. Інші види безштангових насосів, що застосовуються при експлуатації нафтових свердловин

- •17.3. Вибір раціонального способу експлуатації свердловин

- •17.4. Обладнання та експлуатація газових свердловин

- •17.4.1. |Конструкція свердловин

- •17.4.2. Режим експлуатації газових свердловин

- •18. Методи підвищення продуктивності свердловин

- •18.1.Кислотна обробка пласта

- •18.2. Гідравлічний розрив пластів

- •18.3. Гідропіскоструминна перфорація

- •18.4. Теплофізичні методи впливу

- •18.5. Імпульсно-ударний і вібраційний вплив

- •19. Боротьба з ускладненнями при експлуатації нафтових і газових свердловин. Підземний ремонт свердловин

- •19.1. Боротьба з ускладненнями при експлуатації нафтових і газових свердловин

- •19.2. Ремонт свердловин

- •Термінологічний словник

- •Список літератури

- •36011, М. Полтава, просп. Першотравневий, 24

8. Бурильна колона

Бурильна колона призначена для:

1. передачі обертання від ротора до долота;

2. сприйняття реактивного моменту вибійного двигуна;

3. підводу до вибою промивальної рідини;

4. створення осьового навантаження на долото;

5. підйому та спуску долота і вибійного двигуна;

6. монтажу окремих секцій струмопідводу при бурінні електробуром;

7. проведення допоміжних робіт (проробка, розширення і промивання свердловини, дослідження пластів, ловильні роботи тощо).

Бурильна колона складається з ведучої труби, бурильних труб, обважнених бурильних труб, замків, перевідників і з'єднуючих муфт.

8.1. Умови роботи бурильної колони

При роторному способі бурильна колона передає обертання від ротора до долота і знаходиться в складному напруженому стані. На бурильну колону діють:

1. осьова сила розтягу від дії сил власної ваги і перепаду тиску на долоті, яка максимальна у верхньому перерізі;

2. осьова сила стиску, яка виникає від осьового навантаження в нижньому перерізі;

3. крутний момент, який призводить до появи в бурильній колоні дотичних напружень, максимальні значення якого у верхньому перерізі;

4. знакозмінні напруження, які виникають від обертання зігнутої колони і викликають втому з'єднань елементів бурильної колони;

5. напруження, що виникають від поперечного і поздовжнього згину бурильної колони;

6. динамічні навантаження, які виникають у процесі роботи долота на вибої;

7. інерційні навантаження, які виникають при спуско-підіймальних операцій та інше.

При бурінні з вибійними двигунами колона бурильних труб не обертається. Тому на бурильну колону діють розтягуючі і стискуючі навантаження, обумовлені вагою колони і вибійного двигуна, перепадом тиску на долоті та у вибійному двигуні і реакцією вибою від осьового навантаження на долото.

Реактивний момент вибійного двигуна та згинаючі навантаження, що виникають у нижній частині бурильної колони при втраті нею поздовжньої стійкості, незначні і в практичних розрахунках не враховуються.

Отже, при роторному способі буріння умови роботи бурильної колони складніші і тому імовірність аварій з бурильною колоною значно вища.

8.2. Конструктивні особливості елементів бурильної колони

8.2.1. Бурильні труби та з'єднуючі муфти

Відповідно до стандарту виготовляють такі типи стальних бурильних труб:

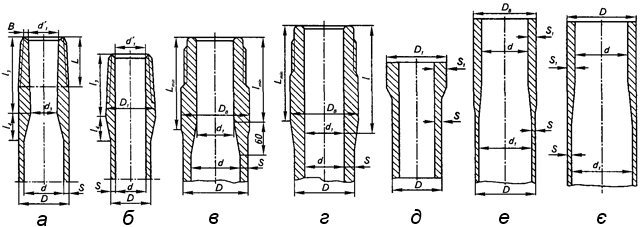

1. з висадженими всередину кінцями і з'єднуючими муфтами до них –

тип 1 (ТБВ) (рис. 8.1, а);

2. з висадженими назовні кінцями і з'єднуючими муфтами до них – тип 2 (ТБН) (рис. 8.1, б);

3. з висадженими всередину кінцями і конічними стабілізуючими поясками – тип 3 (ТБВК) (рис. 8.1, в);

4. з висадженими назовні кінцями і конічними стабілізуючим поясками – тип 4 (ТБНК) (рис. 8.1, г);

5. із зовнішньою висадкою і привареними з'єднувальними кінцями (ТБПН) (рис. 8.1, д);

6. з комбінованою всередину і назовні висадкою і привареними з'єднувальними кінцями (ТБПК) (рис. 8.1, е);

7. із внутрішньою висадкою і привареними з'єднувальними кінцями (ТБПВ) (рис. 8.1, є);

8 .

труби для буріння з електробуром (ТБПВЕ).

.

труби для буріння з електробуром (ТБПВЕ).

а – тип 1, труба В; б – тип 2, труба Н; в – тип 3, труба ВК; г – тип 4, труба НК;

д – труба ПН; е – труба ПК; є – труба ПВ

Рис. 8.1. Схема бурильних сталевих труб

Крім стальних, виготовляються також бурильні труби з алюмінієвих сплавів (ЛБТ).

Стандартом передбачено випуск труб довжиною 6, 8, і 11,5 м, зовнішнього діаметра від 60 до 168 мм. На кінцях труби нарізається конічна різьба трикутного (рис.8.1, а, б) або трапецієвидного (рис.8.1, в, г) профілю. Труби 1 і 2 типів виготовляються з правою і лівою різьбою, 3 і 4 типів – із правою (за замовленням – і з лівою) різьбою.

Наявність висадки на кінцях труби дозволяє нарізати різьбу, зберігаючи в будь-якому перерізі труби однакову міцність на розрив.

Наявність у бурильних труб типу 1 і 2 безупорного різьбового з’єднання замка з трубою призводить до втомлювальних поломок висаджених кінців труб, особливо при роторному способі буріння. Бурильні труби із стабілізуючими поясками (тип 3 і 4) мають відмінності порівняно з трубами 1 і 2 типів: висадка труб на 15 % довша; за збігом конічної трапецієвидної різьби на кінцях труби є поверхня з конусністю 1:32, яка зменшує змінні напруження в небезпечному перерізі на останньому витку різьби труби; при нагвинчуванні муфти (ніпеля) бурильного замка на бурильну трубу її торець упирається у внутрішню торцеву поверхню муфти (ніпеля), що стабілізує ущільнюючий конічний поясок, забезпечуючи міцність і герметичність з'єднання.

Бурильні труби із стабілізуючими поясками дозволяють підвищити границю витривалості порівняно з трубами типу 1 і 2 приблизно на 40 %.

З'єднуючі муфти призначені для з'єднання коротких (довжиною 6 і 8 м) труб типу 1 і 2 у двотрубки. Випуск муфт для труб з різьбою трапецієвидного профілю не передбачений.

Бурильні труби і з'єднувальні муфти виготовляються із сталей груп міцності Д, К, Е, Л, М, Р, Т. Труби і муфти повинні бути термічно оброблені, а зовнішні поверхні – пофарбовані.

Бурильні труби з висадженими назовні кінцями і привареними замками (рис. 8.1, д) мають рівнопрохідний канал по довжині труби, що обумовлює як і при застосуванні бурильних труб з висадженими назовні кінцями (тип 2 і 4), мінімальні гідравлічні опори при русі промивальної рідини по бурильній колоні.

Труби з привареними з'єднувальними кінцями виготовляють із сталей груп міцності Д і Е (замки із сталі марки 40 ХН) довжиною 12 м з умовним діаметром 114 і 127 мм.

Труби з привареними з'єднувальними кінцями застосовують при турбінному і роторному способах буріння.

Для буріння свердловин електробуром, випускаються труби типу ТБПВЕ діаметром 127 і 140 мм.

Легкосплавні бурильні труби з алюмінієвих сплавів (ЛБТ) застосовуються двох типів:

– з внутрішніми кінцевими потовщеннями і стальними бурильними замками;

– з потовщеною стінкою по всій довжині.

ЛБТ з внутрішніми кінцевими потовщеннями випускають з конічною трубною трикутною різьбою і конічною трубною трапецієвидною різьбою, з конічним стабілізуючим пояском довжиною 9 і 12 м діаметром 114, 129 і 147 мм.

ЛБТ з потовщеною стінкою по всій довжині мають на кінцях нарізану замкову різьбу (ЛБТ беззамкової конструкції). Вони випускаються довжиною 6 м і діаметром 146, 159 і 180 мм. Ці труби застосовуються при бурінні похилих свердловин в інтервалах набору кривизни, та в якості вибійних амортизаторів.

Для виготовлення ЛБТ застосовують дюраль сплав Д16Т (зміцнений термообробкою).

Важливою перевагою ЛБТ є їх діамагнітність, що дозволяє заміряти зенітний кут та азимут свердловини інклінометрами, які спускають у бурильну колону. До переваг ЛБТ відноситься і наявність у них гладкої внутрішньої поверхні, що знижує гідравлічні опори приблизно на 20 % порівняно зі стальними бурильними трубами аналогічного перерізу.

Вади ЛБТ:

– їх не можна експлуатувати при температурах вищих 150 0С, тому що різко знижується міцнісна характеристика сплаву Д16Т;

– неможливість їх експлуатації при наявності в свердловині промивальної рідини з концентрацією водневих іонів рН > 10, у зв'язку із сильною кородуючою дією лужного середовища на сплави алюмінію;

– недопустимі кислотні ванни, які застосовують для звільнення прихопленої стальної бурильної колони.