- •1. Область применения и номенклатура мк

- •2Достоинства и недостатки мк.

- •3. Основные принципы современного проектирования мк.

- •4. Организация проектирования мк

- •5. Механические свойства стали

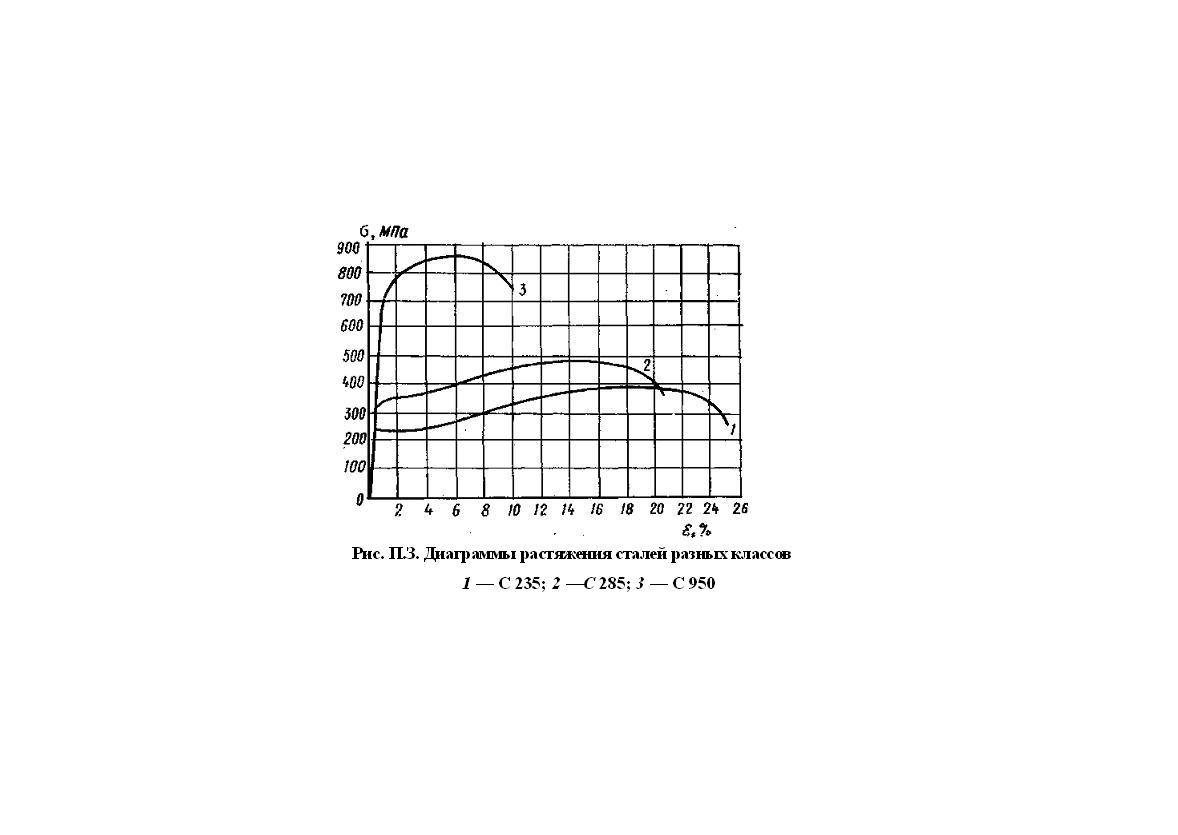

- •6. Диаграмма растяжения малоуглеродистой стали.

- •7.Виды строительных сталей.

- •8.Структура низколегированных сталей. Основные химические элементы, применяемые при легировании.

- •10.Виды термических воздействий и их влияния на свойства строительных сталей.

- •11.Кипящие, полуспокойные и спокойные стали.

- •12.Атмосферостойкие стали.

- •13.Факторы, влияющие на выбор марок сталей.

- •14.Группы стальных конструкций, зависящих от условий работы материала.

- •15.Алюминий, его физико-механические свойства.

- •16.Виды полуфабрикатов из алюминиевых сплавов

- •17.Легированные и многокомпонентные алюминиевые сплавы.

- •18.Достоинства и недостатки алюминиевых сплавов, область применения.

- •19.Требования, предъявляемые к металлическим конструкциям.

- •20.Расчет по допускаемым напряжениям. Основные принципы метода.

- •21.Методы расчета по предельным состояниям. Определения, виды предельных состояний.

- •22. Первая группа предельных состояний

- •23. Нагрузки и воздействия, используемые при расчете по предельным состояниям.

- •24.Нормативные и расчетные сопротивления.

- •25.Вторая группа предельных состояний.

- •26.Сортамент – сталь листовая.

- •27.Сортамент – уголки и швеллеры.

- •28.Сортамент – двутавры.

- •29.Сортамент – тонкостенные профили.

- •30.Сортамент – профили из алюминиевых сплавов.

- •31.Виды сварки, технология, область использования.

- •32.Виды сварных соединений.

- •33.Сварные швы.

- •34.Работа и расчет сварных соединений, выполненных угловыми швами.

- •35.Работа и расчет сварных соединений, выполненных стыковыми швами

- •36. Общие конструктивные требования к сварным соединениям.

- •37.Виды болтов, область их использования.

- •38.Понятия о заклепочных соединениях.

- •39.Соединения на высокопрочных болтах.

- •40 .Расчет центрально растянутых элементов. Расчет изгибаемых элементов в пределах упругости

- •41.Работа изгибаемых элементов с учетом развития пластических деформаций.

- •42.Проверка общей устойчивости изгибаемых элементов.

- •43.Расчет элементов стальных конструкций на центральное сжатие

- •44.Типы балок, их статические схемы.

- •45.Виды балочных клеток.

- •46.Монтажные стыки балок.

- •47.Узлы опирания балок на оголовки колонн.

- •48. Шарнирное примыкание балок к колоннам сбоку.

- •50.Узлы крепления балок к балкам.

- •51.Виды стальных колонн. Компоновка поперечного сечения стержня колонн.

- •52.Основы расчета колонн.

- •53.Базы одноветвевых колонн.

- •54.Конструкции оголовков колонн.

- •55.Рамы. Статические схемы

- •56.Решения карнизных узлов рам.

- •57.Решения коньковых и опорных узлов рам.

- •59.Способы восприятия распора арок.

- •60,Примеры использования большепролетных стальных арок

- •61.Системы ферм и область их применения в строительных конструкциях.

- •62.Очертание ферм и их генеральные размеры.

- •63.Системы решеток ферм и их характеристика, панели ферм.

- •64.Устойчивость ферм. Связи.

- •65.Унификация и модулирование геометрических размеров ферм.

40 .Расчет центрально растянутых элементов. Расчет изгибаемых элементов в пределах упругости

.Расчет центрально растянутых элементов

Поведение под нагрузкой центрально растянутого элемента полностью соответствует работе материала при простом растяжении (рис. Р1. ) Предельное состояние первой группы центрально растянутых элементов

проверяются расчетом на прочность по формуле

(Р.1).

(Р.1).

В случае, если рассчитываемый элемент выполнен из стали с отношением

Ru /u Ry (Р.2).

эксплуатация которого возможна и после достижения металлом предела текучести расчет на прочность следует выполнять по формуле

(Р.3)

(Р.3)

Расчет изгибаемых стержней

Для изгибаемых элементов в большинстве случаев их работы расчетом проверяются следующие предельные состояния: первой группы — вязкое или усталостное разрушение, потеря устойчивости, а также текучесть материала; второй группы — достижение предельных перемещений.

Расчет изгибаемых элементов в пределах упругости. Предельное состояние в этом случае определяется достижением максимальными нормальными или касательными напряжениями значений предела текучести. Прочность изгибаемых элементов, работающих в пределах упругих деформаций, при изгибе в одной из главных плоскостей проверяется по формулам:

= (И.1) и

(И.1) и

= (И.2)

(И.2)

где

М

и

Q

—

изгибающий момент и поперечная сила,

определенные по расчетным нагрузкам;

Wm,min

—

момент сопротивления ослабленного

сечения, определенный по упругой

стадии работы элемента; S

— статический момент (брутто) сдвигающейся

части сечения относительно нейтральной

оси; Rу

—

расчетное сопротивление изгибу,

определенное по пределу текучести;

Rs

— расчетное сопротивление срезу;

—

коэффициент условий работы.

—

коэффициент условий работы.

Прочность элементов при изгибе их в двух главных плоскостях (косой изгиб) проверяется по формуле:

(И.3)

(И.3)

где х и у — координаты рассматриваемой точки сечения относительно главных осей.

41.Работа изгибаемых элементов с учетом развития пластических деформаций.

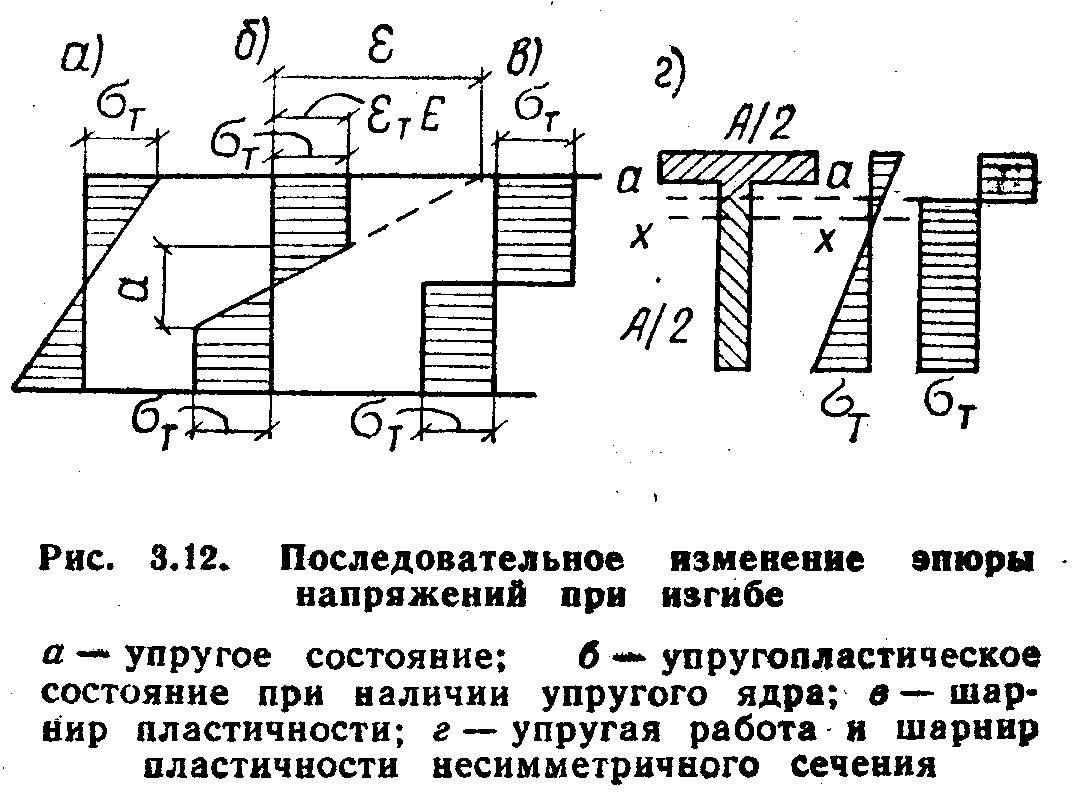

После исчерпания упругой работы (рис. 3.12, а) в сплошных изгибаемых элементах, выполненных из пластичных сталей, пластические деформации начинают распространяться в глубь сечения (рис. 3.12,6) и в предельном состоянии они пронизывают все сечение (рис. 3.12,в), образуя так называемый «ш а р н и р пластичности».

При

образовании шарнира пластичности все

фибры сечения находятся в стадии

текучести и, следовательно, их длина

может изменяться при постоянном

напряжении, вследствие чего изгибаемый

элемент может поворачиваться вокруг

нейтральной оси, как вокруг оси шарнира.

Работа шарнира пластичности возможна

только в направлении действия

предельного момента; при действии

изгибающего момента в обратном

направлении напряжения уменьшаются,

материал снова становится упругим и

шарнир пластичности замыкается. В

отличие от обычного шарнира в пластическом

шарнире момент не равен нулю.

При

образовании шарнира пластичности все

фибры сечения находятся в стадии

текучести и, следовательно, их длина

может изменяться при постоянном

напряжении, вследствие чего изгибаемый

элемент может поворачиваться вокруг

нейтральной оси, как вокруг оси шарнира.

Работа шарнира пластичности возможна

только в направлении действия

предельного момента; при действии

изгибающего момента в обратном

направлении напряжения уменьшаются,

материал снова становится упругим и

шарнир пластичности замыкается. В

отличие от обычного шарнира в пластическом

шарнире момент не равен нулю.

Предполагая сталь идеально упругопластическим материалом, описываемым диаграммой Прантля, (см. рис. 7.11) и допуская, что напряжения во всех фибрах

достигнут предела текучести, можно определить предельное значение момента шарнира пластичности. Эпюра напряжений такого состояния имеет вид двух прямоугольников с ординатами, равными пределу текучести (см. рис. 3.12, в). Предельный момент внутренних сил определяется из выражения

(И.4)

(И.4)

где S — статический момент половины сечения относительно нейтральной оси. Для симметричных сечений нейтральная ось проходит через центр тяжести сечения, в несимметричных сечениях нейтральная ось делит сечение на две равновеликие части и не совпадает с центром тяжести (рис. 3.12, г).

Сравнивая

формулу (И.4) с обычной формулой М

=

W

где

М

—

предельный момент, определенный по

упругой стадии работы материала,

видим, что 2S

играет роль пластического момента

сопротивления; Wпл

= 2S.

W

где

М

—

предельный момент, определенный по

упругой стадии работы материала,

видим, что 2S

играет роль пластического момента

сопротивления; Wпл

= 2S.

Пластический момент сопротивления Wпл больше упругого момента сопротивления W, и разница тем больше, чем больше материала расположено около нейтральной оси сечения. Для прямоугольного сечения Wпл=1,5W, для прокатных швеллеров и двутавров при изгибе в плоскости стенки Wпл=1,12W, при изгибе в плоскости, параллельной полкам, Wпл=1.2W.

Совместное воздействие нормальных и касательных напряжений ускоряет развитие пластичности и предельный момент МпрQ при наличии поперечной силы будет меньше Мпр при чистом изгибе.

При образовании шарнира пластичности прогибы в статически определимых системах нарастают беспредельно. В статически неопределимых при образовании шарнира только понижается степень статической неопределимости.

Однако, как мы с вами выяснили, при плоском изгибе (при наличии поперечной силы), эксплуатационные качества конструкции утрачиваются раньше, чем наступает беспредельное нарастание деформации.

В связи с этим проф. Н.С.Стрелецкий предложил принимать в качестве критерия предельного состояния по непригодности к эксплуатации ограниченную пластическую деформацию в сечении. В настоящее время это предложение используется в действующем СНиПе.

Для практических расчетов принята предельная относительная пластическая деформация в сечении

,

где

,

где

Учет пластической работы стали допускается в балках сплошного сечения, несущих статическую нагрузку при касательных напряжениях в интервале 0.5Rs 0.9Rs.

Проверка прочности таких балок выполняется по формуле

здесь с1 > 1– коэффициент, учитывающий развитие пластических деформаций по сечению в зависимости от относительной величины касательных напряжений и геометрических размеров и формы поперечного сечения. Формулы и таблицы для определения этого коэффициента приведены в СНиПе.

В случае косого изгиба условие прочности запишется выражением