- •1.Схема кшм, наименование и назначение основных деталей.

- •Вопрос 2

- •3.Система смазки двс. Назначение смазки. Состав системы, назначение элементов системы. Особенности смазки различных деталей и узлов двс

- •4.Система охлаждения двс. Назначение системы. Состав системы, назначение элементов системы. Описать циркуляцию жидкости в холодном двс, - в горячем двс.

- •Описание циркуляции жидкости в холодном двс, в горячем двс.

- •5. Система питания дизельных двс. Общая схема, перечень и назначение основных узлов.

- •6.Описать работ у секции топливного насоса высокого давления.

- •12.Типы тормозных приводов, применяемость. Схема гидравлического тормозного привода. Перечень и назначение основных элементов. Схема пневматического привода.Перечень и назначение основных элементов.

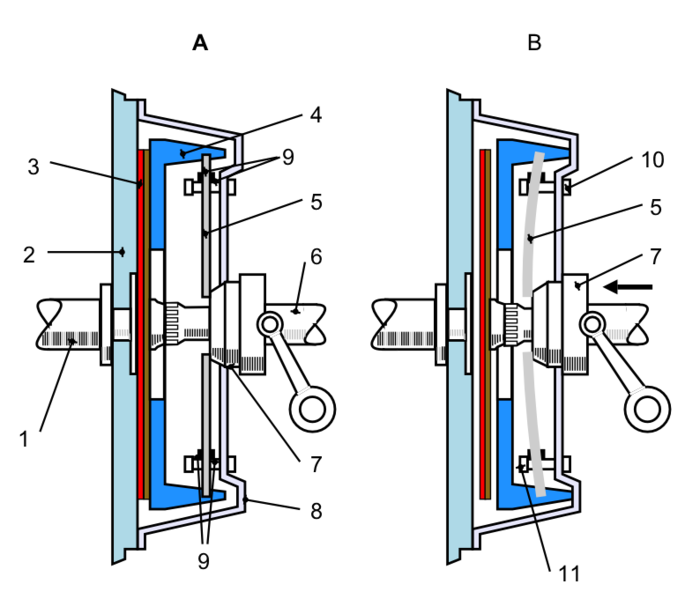

6.Описать работ у секции топливного насоса высокого давления.

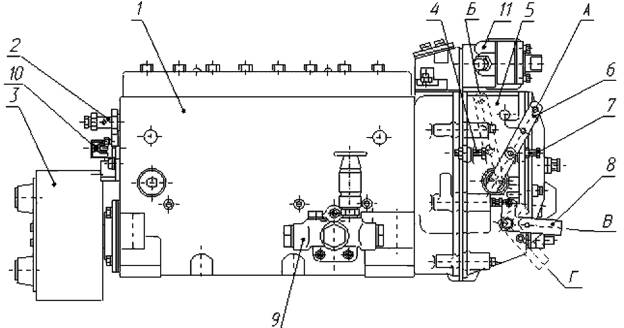

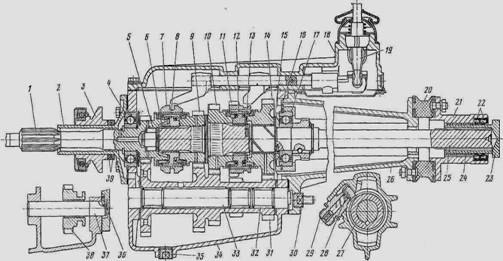

Топливный насос высокого давления в сборе

Топливный насос высокого давления в сборе показан на рисунке 1. С топливным насосом высокого давления 1 в одном агрегате объединены регулятор частоты вращения 5, топливоподкачивающий насос 9 и гаситель крутильных колебаний 3.

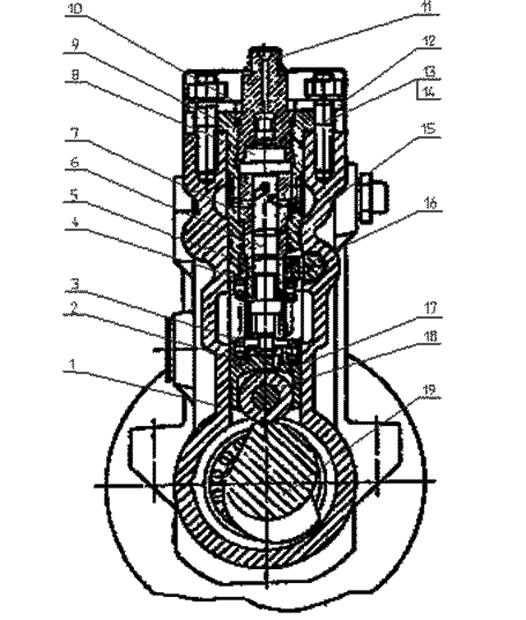

Топливный насос высокого давления состоит из секций, отдельных насосных элементов, размещенных в общем корпусе. Число секций равно восьми по числу цилиндров двигателя. Устройство секции насоса высокого давления показано на рисунке 2.

В корпусе 1 насоса установлены корпуса секций 15 с плунжерными парами, нагнетательными клапанами и штуцерами 11, к которым присоединяются топливопроводы высокого давления. Нагнетательный клапан 9 и седло клапана 8, а также плунжер 6 с втулкой 7 являются прецизионными парами, которые могут заменяться только комплектно. Втулка плунжера стопорится в определенном положении штифтом, запрессованным в корпус секции.

Плунжер 6 приводится в движение от кулачкового вала 19 через роликовый толкатель 17. Пружина 3 через нижнюю тарелку 2 постоянно прижимает ролик толкателя к кулачку. От разворота толкатели, имеющие лыски на боковых поверхностях, удерживаются фиксаторами, запрессованными в корпус насоса.

Конструкция плунжерной пары позволяет дозировать топливо изменением момента начала и конца подачи.

Для изменения количества и момента начала подачи топлива плунжер во втулке поворачивается поворотной втулкой

5, входящей в зацепление с рейкой 16. Регулировка равномерности подачи топлива по секциям насоса на номинальном режиме производится разворотом корпуса секции при ослабленных гайках крепления секций. Изменение геометрического начала нагнетания в зависимости от величины подачи (нагрузки двигателя) обеспечивается управляющими кромками, выполненными на торце плунжера.

Рис. 1. Топливный насос высокого давления в сборе:

1 - топливный насос высокого давления; 2 - перепускной клапан; 3 - гаситель крутильных колебаний; 4 - болт ограничения максимальной частоты вращения; 5 - регулятор частоты вращения; 6 - рычаг управления регулятором; 7 - болт ограничения минимальной частоты вращения; 8 - скоба останова; 9 - топливоподкачивающий насос; 10 - болт регулирующий пусковую подачу; 11 - корректор подачи топлива по наддуву: А - положение рычага при минимальной частоте вращения холостого хода, Б - положение рычага при максимальной частоте холостого хода, В - положение скобы при работе, Г - положение скобы при выключенной подаче.

Рис. 2. Секция топливного насоса высокого давления

1

- корпус насоса; 2 - нижняя тарелка

толкателя; 3 - пружина толкателя; 4 -

верхняя тарелка толкателя; 5 - втулка

поворотная; 6 - плунжер; 7 - втулка плунжера;

8 - седлоклапана нагнетательного; 9 -

нагнетательный клапан; 10 - упор клапана;

11 - штуцер; 12 - фланец нажимной; 13, 14 -

прокладки; 15 - корпус секции; 16 - рейка;

17 - толкатель; 18 - ролик толкателя; 19 -

кулочковый вал.

1

- корпус насоса; 2 - нижняя тарелка

толкателя; 3 - пружина толкателя; 4 -

верхняя тарелка толкателя; 5 - втулка

поворотная; 6 - плунжер; 7 - втулка плунжера;

8 - седлоклапана нагнетательного; 9 -

нагнетательный клапан; 10 - упор клапана;

11 - штуцер; 12 - фланец нажимной; 13, 14 -

прокладки; 15 - корпус секции; 16 - рейка;

17 - толкатель; 18 - ролик толкателя; 19 -

кулочковый вал.

Работа секции протекает следующим образом:

При движении плунжера 6 вниз под действием пружины 3 топливо под небольшим давлением, создаваемым топливоподкачивающим насосом в топливном канале корпуса насоса, поступает в надплунжерное пространство.

При движении плунжера вверх топливо через нагнетательный клапан поступает в топливопровод высокого давления и перепускается о братно в топливный канал до тех пор, пока управляющая кромка плунжера не перекроет впускное отверстие втулки.

При дальнейшем движении плунжера вверх давление в надплунжерном пространстве резко возрастает. Когда давление достигнет такой величины, что превысит усилие, создаваемое пружиной форсунки, игла форсунки поднимется и начнется процесс впрыскивания топлива в камеру сгорания цилиндра двигателя.

При дальнейшем движении плунжера вверх отсечные кромки плунжера открывают отсечные отверстия во втулке, что вызывает резкое падение давления топлива в линии нагнетания, посадку иглы форсунки на запирающий конус распылителя и прекращение подачи топлива в камеру сгорания.

На внутренней поверхности втулки 7 плунжера имеется кольцевая канавка, а в стенке отверстие для отвода топлива, просочившегося через зазор в плунжерной паре. Уплотнение между втулкой плунжера и корпусом секции, корпусом секции и корпусом насоса осуществляется резиновыми кольцами. Из полости вокруг втулки плунжера просочившееся топливо поступает по пазу на втулке плунжера в топливный канал корпуса насоса и далее через перепускной клапан и трубопровод в топливный бак.

В нижней части корпуса насоса расположен кулачковый вал. Кулачковый вал вращается в роликовых конических подшипниках и имеет две промежуточные опоры. Кулачковый вал установлен с осевым натягом 0,01-0,07 мм, который обеспечивается регулировочными прокладками, установленными между крышкой подшипника и корпусом насоса.

Связь секций с регулятором частоты вращения насоса осуществляется через рейку. Рейка топливного насоса перемещается в направляющих втулках, запрессованных в корпусе насоса. На выступающем из насоса конце рейки имеется болт 10, которым она упирается в защитный колпачок при пусковом положении рейки. При вывертывании болта из рейки пусковая подача уменьшается.

Смазка топливного насоса - централизованная, от масляной системы двигателя. Масло для насоса подводится к наддувному корректору, откуда, сливаясь в полость регулятора, поступает в насос.

Еще про работу секций: Насосная секция включает в себя плунжер и гильзу, соединенные вместе, которые образуют плунжерную пару. Плунжер диаметром 9 мм имеет ход 10 мм. Для создания высокого давления зазор между плунжером и гильзой составляет 0,00015—0,002 мм. Положение гильзы в насосе относительно топливных каналов фиксировано стопорным винтом. В верхней части гильзы имеется впускное и перепускное отверстия. Плунжер в верхней части имеет осевое и радиальное отверстия. От радиального отверстия плунжера выполнены две спиральные канавки. На нижнем конце плунжера имеется два выступа, входящих в пазы поворотной втулки, которая поворачивает плунжер, также имеется кольцевая проточка для опорной тарелки возвратной пружины плунжера. Другой конец пружины упирается в верхнюю тарелку, установленную в кольцевой выточке корпуса. На поворотной втулке крепится зубчатый хомутик, находящийся в зацеплении с рейкой поворота плунжеров. Над гильзой плунжера располагается нагнетательный клапан с седлом, упором и возвратной пружиной. Насосная секция в корпусе насоса крепится штуцером. От штуцера через ниппель топливо поступает по топливопроводу высокого давления к форсунке.

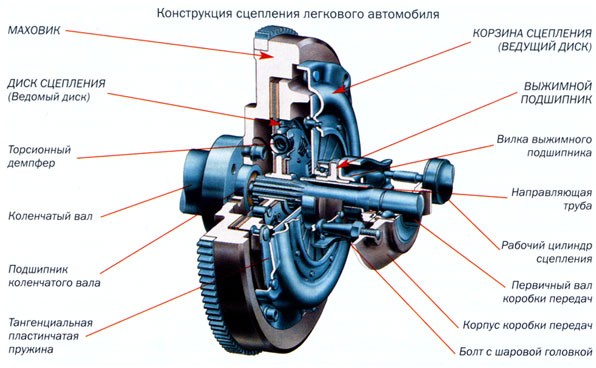

7.Сцепление механической трансмиссии. Назначение. Основные требования к сцеплениям. Основные детали и узлы сцепления, их наименование. Описать работу сцепления. Нарисовать схему гидравлического привода сцепления. Наименование узлов на схеме, описать работу привода.

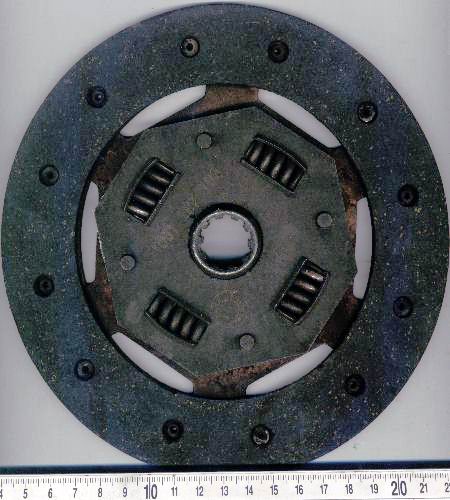

Ведомый диск сцепления

Существует много различных типов сцепления, но большинство основано на одном или нескольких фрикционных дисках, плотно сжатых друг с другом или с маховиком пружинами. Фрикционный материал очень похож на используемый в тормозных колодках и раньше почти всегда содержал асбест, в последнее время используются безасбестовые материалы. Плавность включения и выключения передачи обеспечивается проскальзыванием постоянно вращающегося ведущего диска, присоединённого к коленчатому валу двигателя, относительно ведомого диска, соединённого через шлиц с коробкой передач.

Усилие от педали сцепления передается на механизм механическим (рычажным или тросовым) или гидравлическим приводом.

Нажатие на педаль сцепления (выжимание, выключение) разводит диски сцепления, в итоге оставляя между ними свободное пространство, а отпускание педали (включение) приводит к плотному сжатию ведущего и ведомого дисков.

Ведомый диск сцепления состоит из собственно диска с пружинными пластинами, к которым приклёпаны или приклеены независимо друг от друга две фрикционные накладки. Такое крепление накладок обеспечивает их расхождение при выключенном сцеплении, при включении пружинные пластины постепенно сжимаются, обеспечивая плавное включение. Центральная часть диска сцепления — ступица — имеет шлицевое соединение и перемещается по первичному валу коробки передач. Ступица соединена с диском подвижно, через демпферные пружины и фрикционные шайбы гасителя крутильных колебаний (видны на снимке), служащие для выравнивания колебаний крутящего момента, неизбежно возникающих под влиянием переменных нагрузок и инерции массы при передаче его от двигателя к ведущим колёсам и обратно. При некоторых условиях эти колебания могут привести к поломке валов.

Классификация

По способу управления — сцепления с механическим, гидравлическим, электрическим или комбинированным приводом (например, гидромеханическим).

По виду трения — на сухие (фрикционные накладки работают в воздушной среде) и работающие в масляной ванне («мокрые»).

По режиму включения — постоянно замкнутые и непостоянно замкнутые.

По числу ведомых дисков — одно-, двух- и многодисковые.

По типу и расположению нажимных пружин — с расположением нескольких цилиндрических пружин по периферии нажимного диска и с центральной диафрагменной пружиной.

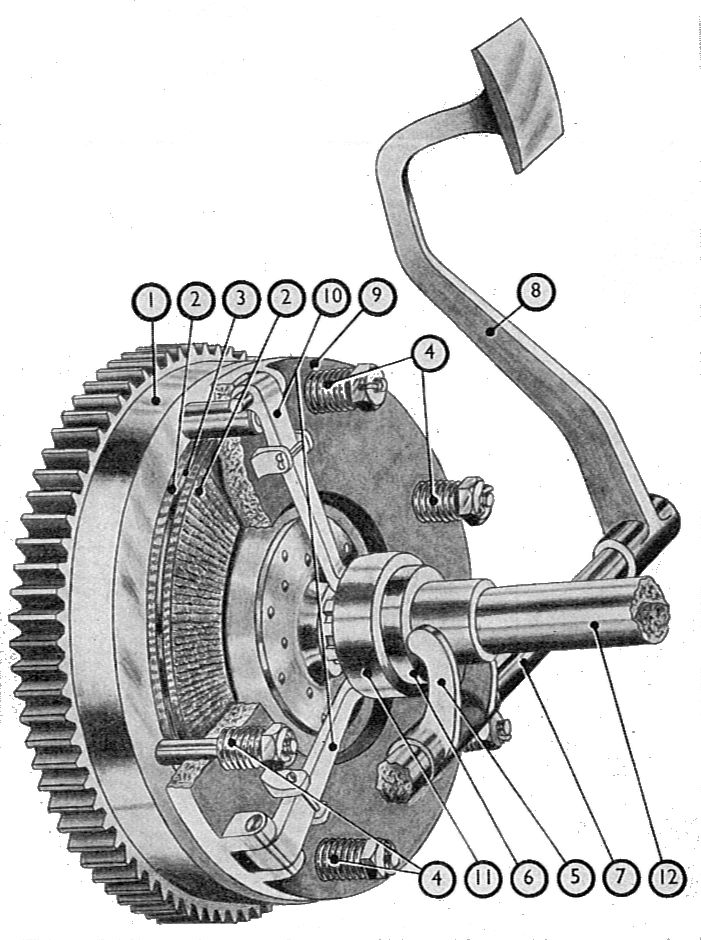

днодисковое сцепление

Принцип действия:

При нажатии на педаль 8 вал 7 поворачивается, вначале выбирается зазор (свободный ход педали сцепления) между вилкой выключения сцепления 5 и нажимной муфтой 6. Затем муфта с выжимным подшипником 11 перемещается и выжимной подшипник нажимает на внутренние концы рычагов 10, которые отводят своими наружными концами нажимной диск 9 от ведомого диска 3. При этом нажимные пружины 4 сжимаются — сцепление выключено, и крутящий момент от двигателя к трансмиссии не передаётся. После отпускания педали муфта выключения сцепления с выжимным подшипником возвращаются в исходное положение под действием пружин. Под действием нажимных пружин нажимной диск 9 прижимается к маховику 1, при этом обжимая ведомый диск 3 — сцепление включено, крутящий момент передаётся от двигателя к коробке передач. Ведомый диск 3 имеет шлицы и перемещается по ответным шлицам первичного вала коробки передач 12. Плавную передачу крутящего момента при включении сцепления обеспечивают демпферные пружины, вмонтированные в ведомый диск.

Все детали сцепления закрыты кожухом (корзина сцепления), приворачиваемому к маховику болтами; оси выжимных рычагов через проушины крепятся к кожуху.

Сцепление мотоциклов с продольным расположением двигателя принципиальных отличий не имеет.

Выжимной подшипник обычно представляет из себя специальный упорный шарикоподшипник; на некоторых автомобилях применяются упорные подшипники скольжения, в этом случае применяется термин подпятник (автомобили «Запорожец»; Москвич-412, кроме поздних выпусков).

Устройство автомобильного однодискового сцепления:

1 — маховик

— маховик

2 — наладки из фрикционного материала (феродо)

3 — ведомый диск сцепления

4 — пружины, прижимающие ведущий диск к маховику

5 — вилка выключения сцепления

6 — нажимная муфта

7 — вал педали сцепления

8 — педаль сцепления

9 — ведущий (нажимной) диск

10 — рычаг включения (или выжимной рычаг, на рисунке 3 шт)

11 — выжимной (упорный) подшипник

12 — ведущий (первичный) вал коробки передач

Сцепление с диафрагменной нажимной пружиной

Сцепление диафрагменного типа.

1 — коленвал

2 — маховик

3 — ведомый диск сцепления

4 — нажимной диск

5 — диафрагменная пружина

6 — первичный вал коробки передач

7 — нажимная муфта и выжимной подшипник

8 — кожух сцепления (корзина сцепления)

9 — соединения

10 — шпильки

11 — упоры

На легковых автомобилях, как правило, применяется сцепление с диафрагменной нажимной пружиной, вместо большого числа рычагов включения и цилиндрических пружин. Пружина сцепления плоская или имеет форму усечёного конуса, в центральной её части отштампованы лепестки (около двух десятков), служащих одновременно выжимными рычагами. При нажатии на педаль вилка выключения сцепления перемещает нажимную муфту и выжимной подшипник 7, внутренняя кромка пружины передвигается вперёд, пружина прогибается и её наружная кромка отводит нажимной диск 4, сцепление выключается. При отпускании педали детали движутся в обратном порядке, диафрагменная пружина возвращается к форме усечённого конуса, сцепление включается. Сцепление с диафрагменной нажимной пружиной легче и дешевле сцепления с рычагами, требуется меньше регулировок при ремонте.

[править]

Двухдисковое сцепление

Схема устройства двухдискового сцепления

На тяжёлых грузовых автомобилях, тракторах, бронетанковой технике, а также на некоторых тяжёлых мотоциклах («Урал», «Днепр») применяются двухдисковые сцепления.

Двухдисковые механизмы устанавливаются для повышения срока службы сцепления, в связи с большой мощностью двигателей и необходимостью передавать увеличенные крутящие моменты.

[править]

Общее устройство двухдискового сцепления

Фрикционная поверхность маховика двигателя — синий цвет слева

Два ведомых диска — коричневый цвет

Принцип действия двухдискового сцепления

Выжимной подшипник нажимает на выжимные рычаги, они оттягивают нажимной диск. Нажимной диск отходит от первого ведомого и отпускает отжимные пружины. Они отпускают промежуточный ведущий диск, а он отходит за счёт других отжимных пружин от второго фрикционного, настолько же, насколько нажимной отошёл от первого фрикционного. При обратном движении отжимные пружины способствуют равномерному прижатию промежуточного диска ко второму ведомому и нажимного — к первому ведомому.

Нажимные диски перемещаются по шпилькам, ввёрнутым в маховик, к ним же прикреплена корзина сцепления. На шпильки надеты отжимные пружины.

Пневматический усилитель сцепления

Тяжёлые грузовые автомобили, например КамАЗ имеют привод сцепления с пневматическим усилителем — предназначен для уменьшения усилия, прилагаемого на педаль выключения сцепления.

Устройство: педаль, тяга, золотник (клапан управления), шланги, пневмокамера, рычаги, тормозок, первичный вал с барабаном тормозка. Принцип действия: при отпущенной педали впускной клапан золотника закрыт, а выпускной открыт. При нажатии на педаль усилие через тягу и золотник передаётся на вилку выключения сцепления. В это время в золотнике открывается впускной клапан и закрывается выпускной — корпус золотника надвигается на выпускной клапан, выпускной клапан прижимается к впускному и закрывается, а впускной этим движением открывается. Воздух через впускной клапан поступает в пневмокамеру, она за счёт давления помогает нажать вилку выключения сцепления.

[править]

На мотоциклах с поперечным расположением двигателя применяется сцепление, работающее в масляной ванне.

Это вызвано тем, что мотоциклетные двигатели (как двухтактные, так и четырёхтактные) имеют объединённый картер двигателя и коробки передач (отливаются в одном блоке). Точнее, объединённый картер состоит из двух половин (правой и левой по ходу движения), соединённых через паронитовую прокладку. Детали сцепления совмещены с моторной передачей и системой запуска двигателя, смазываются моторным маслом.[1]

В автомобиле сцепление необходимо, потому что двигатель вращается всё время, а колесам надо иногда и останавливаться. Чтобы при каждой остановке не приходилось глушить двигатель, колеса (трансмиссию) и двигатель нужно как-нибудь разъединять. Ещё сцепление играет важную роль при начале движения — оно позволяет плавно соединять вращающийся вал двигателя и неподвижный вал трансмиссии (неподвижные колеса). Это благодаря тому, что два вала плавно притираются друг к другу. Неопытные водители часто резко отпускают педаль сцепления, и тогда валы не притираются плавно, а резко присоединяются. В этом случае неподвижный вал трансмиссии останавливает вращающийся вал двигателя — двигатель глохнет из-за брошенного сцепления.

Основа работы сцепления — трение между двумя дисками, каждый из которых расположен на своём валу. Трение возникает от того что на поверхности каждого диска есть неровности — даже очень гладкая поверхность имеет микроскопические неровности, похожие на горы и долины. Вот чем больше эти неровности, тем больше коэффициент трения у поверхности, тем тяжелее скользить по этой поверхности.

Нажимной диск, диск сцепления и фрикционная муфта

В автомобильном сцеплении нажимной диск соединен с двигателем, а диск сцепления соединен с трансмиссией. Когда вы плавно отпускаете педаль сцепления, нажимной диск под давлением пружин (металлические лепестки на фотографии нажимного диска) прижимают нажимной диск к диску сцепления, они постепенно притираются друг другу и в дальнейшем продолжают вращаться с одинаковой скоростью.

Сила, которую сцепление может удержать зависит от шероховатости нажимного диска и диска сцепления, а также от силы пружин, расположенных на нажимном диске — от силы тех самых лепестков. Хотя они и не похожи на пружины в нашем привычном понимании, их называют «пружинами» из-за выполняемой ими функции. Единственное отличие в том, что обычная пружина сжимается и разжимается, а наши пружины отжимаются и прижимаются.

Когда вы выжимаете педаль сцепления, трос или гидравлический поршень толкают вилку, которая двигает выжимной подшипник к пружинам нажимного диска (к тем самым лепесткам). Пружины упираются в выжимной подшипник диска сцепления и натягиваются в готовности прижать диск сцепления обратно к нажимному диску. А пока что вилка сцепления оттянула диск сцепления и отсоединила трансмиссию от вращающегося двигателя.

Обратите внимание на пружины, расположенные по окружности на диске сцепления. Эти пружины предназначены для того чтобы поглощать трансмиссионные удары, которые бывают тогда, когда вы резко бросаете сцепление при трогании с места.

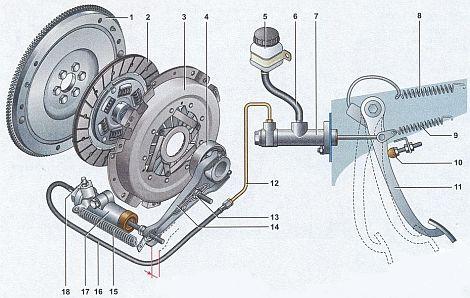

Схема гидравлического привода сцепления

1маховик

2ведомый диск сцепления

3корзина сцепления

4подшипник выключения сцепления с муфтой

5бачок гидропривода сцепления

6шланг

7главный цилиндр гидропривода выключения сцепления

8сервопружина педали сцепления

9возвратная пружина педали сцепления

10ограничительный винт хода педали сцепления

11педаль сцепления

12трубопровод гидропривода выключения сцепления

13шаровая опора вилки

14вилка выключения сцепления

15оттяжная пружина вилки выключения сцепления

16шланг

17рабочий цилиндр гидропривода выключения сцепления

18штуцер прокачки сцепления

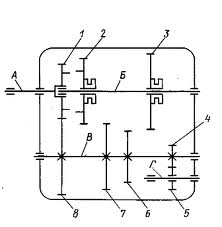

8.Коробки передач. Назначение, типы коробок, наименование основных деталей. Передаточное число пары зубчатых колес. Передаточное число коробки передач на включенной передаче. Передаточное число трансмиссии автомобиля. Работа КП по схеме описать.

Коробка передач предназначена для изменения крутящего момента, скорости и направления движения автомобиля, а также длительного разъединения двигателя от трансмиссии.

В зависимости от принципа действия различают следующие типы коробок передач: ступенчатые; бесступенчатые; комбинированные.

Тип коробки передач во многом определяет тип трансмиссии автомобиля.

В ступенчатых коробках передач крутящий момент изменяется ступенчато. К ним относятся: механическая коробка переключения передач; роботизированная коробка передач .

Коробка передач состоит: картера, первичного, вторичного и промежуточного валов с шестернями, дополнительного вала и шестерни заднего хода, синхронизаторов, механизма переключения передач с замковым и блокировочным устройствами, рычага переключения.

Картер содержит в себе все основные узлы и детали коробки передач. Он крепится к картеру сцепления, который, в свою очередь, закреплен на двигателе. Так как при работе, шестерни коробки передач испытывают большие нагрузки, то они должны хорошо смазываться. Поэтому картер наполовину своего объема залит трансмиссионным маслом (в некоторых моделях автомобилей применяется моторное масло).

Валы коробки передач вращаются в подшипниках, установленных в картере, и имеют наборы шестерен с различным числом зубьев.

Синхронизаторы необходимы для плавного, бесшумного и безударного включения передач, путем уравнивания угловых скоростей вращающихся шестерен (наши руки на поручне вагона поезда в примере с работой сцепления).

Механизм переключения передач служит для смены передач в коробке и управляется водителем с помощью рычага из салона автомобиля. При этом замковое устройство не позволяет включаться одновременно двум передачам, а блокировочное устройство удерживает передачи от самопроизвольного выключения.

А -

ведущий вал; Б – ведомы вал; В –

промежуточный вал

-

ведущий вал; Б – ведомы вал; В –

промежуточный вал

Отношение числа зубьев ведомого зубчатого колеса к числу зубьев ведущего колеса, обратное отношение их частот вращения, наз передаточным числом

Uп = Z8 / Z1

Z8 – число зубьев ведомого зубчатого колеса

Z1 – число зубьев ведущего зубчатого колеса

Когда какое-либо зубчатое колесо ведомого вала входит в зацепление с одним из зубчатых колес промежуточного вала, крутящий момент от двигателя через ведущий, промежуточный и ведомый валы КП передается карданной передачи и далее на ведущие колеса автомобиля:

Uп = Z8 / Z1* Z3 / Z6

Z3 и Z6 – число зубьев соответственно колеса 3 и шестерни 6

Для легковых автомобилей передаточное число первой передачи U1= 3÷4, для автобусов U1= 3÷7, для грузовых U1= 4÷7

Вторая передача обеспечивается включением зубчатых колес 2 и 7

Uп = Z8 / Z1* Z2 / Z7

Z2 и Z7 – число зубьев зубчатых колес соответственно 2 и 7

Передаточное число трансмиссии равно отношению угловой скорости коленчатого вала двигателя к угловой скорости ведущих колес. Передаточное число трансмиссии выбирается в зависимости от назначения автомобиля, параметров его двигателя и требуемых динамических качеств.

Принцип работы:

Коробка передач механическая четырехступенчатая - четыре передачи переднего хода и одна заднего.

Шестерня ведущего вала 1, а также шестерни I, II и III передач, сидящие на ведомом валу 25, находятся в постоянном зацеплении с шестернями промежуточного вала (блока шестерен) 31 и имеют косые зубья. Все передачи переднего хода снабжены инерционными синхронизаторами. Шестерни заднего хода - непостоянного зацепления, прямозубые, синхронизатора не имеют.

Включение передач переднего хода производится соединением двух скользящих муфт 7 и 11 со шлицевыми венцами на шестернях соответствующих передач, а включение заднего хода - введением промежуточной шестерни заднего хода 38 в зацепление с прямозубой шестерней промежуточного вала и с зубчатым венцом на муфте включения I и II передач.

Осевое перемещение шестерни II передачи 10 ограничивается буртом вала, а через ступицу шлицованной упорной шайбой 13, которая устанавливается в проточке ведомого вала таким образом, что ее шлицы располагаются против шлицов ведомого вала. Штифт с пружинкой, расположенные в отверстии во впадине шлиц ведомого вала, фиксируют шайбу в рабочем положении от поворота. Осевые перемещения шарикового подшипника 17, с которым жестко соединен ведомый вал, ограничиваются внутренним буртом удлинителя и стопорным кольцом 16, которое располагается одновременно в канавке на шарикоподшипнике и в канавке на удлинителе 26. Сталебаббитовый подшипник 24 в конце фланца удлинителя служит опорой скользящей вилки карданного вала, надетой на эвольвентные шлицы в задней части ведомого вала.

1-ведущий вал; 2-крышка подшипника ведущего вала; 3-муфта подшипника выключения сцепления; 4-задний подшипник ведущего вала; 5-роликовый подшипник; 6-стопорное кольцо; 7-муфта включения III и IV передач; 8-ступица муфты включения III и IV передач; 9-шестерняIII передачи; 10-шестерня II передачи; 11-муфта включения I и II передач; 12-ступица муфты включения I и II передач; 13-упорная шайба; 14-шестерня I передачи; 15-регулировочная шайба; 16-стопорное кольцо; 17-подшипник; 18-верхняя крышка коробки передач; 19-рычаг переключения передач; 20-соединительная муфта; 21-фланец удлинителя; 22-сальники; 23-ремонтная заглушка; 24-сталебаббитовый подшипник; 25-ведомый вал 26-удлинитель; 27-ведущая шестерня привода спидометра; 28-ведомая шестерня привода спидометра; 29-штуцер; 30-пробка; 31-блок шестерен; 32-игольчатый подшипник; 33-ось блока шестерен; 34-картер; 35-пробка маслосливного отверстия; 36-штифт; 37-ось промежуточной шестерни заднего хода; 38-промежуточная шестерня заднего хода; 39-поролоновые защитные кольца

9. Ведущие мосты грузовых автомобилей. Типы мостов. Главная передача, типы главных передач. Состав главной передачи, наименование основных деталей. Дифференциал, назначение дифференциала, блокировка дифференциала – ее назначение.

Мосты авто воспринимают действующие между опорной поверхностью и рамой или кузовом авто вертикальные, продольные и поперечные нагрузки. Задний ведущий мост обычно изготавливают в виде пустотелой балки, внутри которой помещают главную передачу, дифференциал и полуоси, а снаружи крепят ступицы колес. Типы: а) неразрезные (зависимые) – жесткие балки, связывющие правые и левые колеса;

б) разрезные (независимая подвеска)

У авто повышенной проходимости и переднеприводных передний мост выполняют комбинированным, т е одновременно ведущим и управляемым.

Назначение главной передачи: увеличение крутящего момента и передача его на полуоси, расположенные под углом 90 градусов к продольной оси авто.

Главная передача, в которой использована одна пара зубчатых колес, называется одинарной, две пары – двойной. Одинарная главная передача состоит из ведущей и ведомой шестерен. Двойная главная передача состоит из двух пара шестерен и применяется в основном на грузовых автомобилях, где требуется увеличение передаточного числа.

По типу зубчатого соединения главные передачи различаются на следующие разновидности:

1) цилиндрическая – в большинстве случаев применяется на автомобилях с поперечным расположением двигателя и коробки передач и передним приводом;

2) коническая – применяется очень редко, так как имеет большие габариты и высокий уровень шума;

3) гипоидная – наиболее востребованная разновидность главной передачи, которая применяется на большинстве автомобилей с классическим задним приводом. Гипоидная передача отличается малыми размерами и низким уровнем шума;

4) червячная – практически не применяется на автомобилях по причине трудоемкости изготовления и высокой стоимости.

Главная передача с дифференциалом состоит из полуоси; ведомой шестерня; ведущей шестерни; шестерни полуосей; шестерни-сателлиты. Пара шестерен — ведущяя и ведомая, установленные под прямым углом по отношению друг к другу находятся в постоянном зацеплении. Крутящий момент, возникающий в двигателе автомобиля, через коленвал, сцепление, коробку переключения передач и карданный вал передается на ведущую шестерню, а от нее под прямым углом — на ведомую шестерню, откуда на полуоси колес.

Назначение дифференциала – обеспечить при необходимости разную частоту вращения ведущих колес. Дифференциал состоит из корпуса, шестерен сателлитов и полуосевых шестерен. Корпус обычно совмещен с ведомой шестерней главной передачи. Шестерни сателлиты соединяют полуосевые шестерни с корпусом дифференциала. Полуосевые шестерни соединены с ведущими колесами посредством полуосей на шлицевых соединениях.

Наличие дифференциала в приводе к ведущим колесам авто иногда отрицательно влияет на его проходимость. Если одно из ведущих колес попадает на скользкий участок дороги, а другое катится по сухому участку, то вследствие наличия дифференциала колесу, движущемуся по сухому участку, нельзя передать крутящий момент. Колесо, находящееся на скользком участке будет буксовать, а другое – стоять неподвижно. Ликвидировать этот недостаток можно с помощью блокировки дифференциала, т е принудительно заставляя оба полуосевых зубчатых колеса вращаться с одинаковой скоростью, соединив их между собой или одно из них с корпусом дифференциала.

10.Рулевое управление. Состав рулевого управления, перечень и назначение основных узлов и деталей. Схема РУ грузового автомобиля. Основные применяемые типы рулевых механизмов. Требования к РУ. Требования к рулевым механизмам. Основные регулировки в рулевых управлениях.

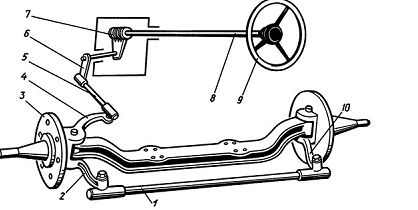

Рулевое управление служит для обеспечения движения автомобиля в заданном направлении; оно состоит из рулевого колеса, соединённого валом с рулевым механизмом, и рулевого привода. Иногда в РУ включен усилитель. Рулевым механизмом наз.понижающую передачу. увелич. прикладываемое к рулевому колесу усилие водителя. Рулевым приводом наз.систему тяг и рычагов, которые воздействуют на управляемые колеса. Схема РУ грузового автомобиля.1-поперечная тяга, 2 и 10 –правый и левый рычаги рулевой трапеции,3- поворотный кулак, 4-поворотный рычаг, 5-продольная тяга, 6-сошка, 7-рулевой механизм 8-вал рулевого колеса,

9 -рулевое

колесо.

-рулевое

колесо.

В результате работы рулевого механизма продольная тяга перемещается сошкой вперед и назад, вызывая этим поворот одного колеса влево или вправо, а рулевая трапеция передает поворачивающий момент на другое колесо. Рулевая трапеция обеспечивает поворот левого и правого управляемых колес на разные углы, при которых передние и задние колеса поворачиваются относительно общего центра поворота, расположенного на продолжении оси задних колес. Благодаря этому качение колес происходит по концентрическим окружностям без бокового скольжения.Поворотные кулаки-на них крепятся управляемые колеса. Рулевое колесо-передает усилие от водителя управляемым колесам, изменяет направление движения автомобиля. В тех случаях . когда работа усилителя не может быть облегчена увеличением передаточного числа рулевого механизма, констр. предусматривает применение усилителя. Они повышают безопасность движения. Тк позволяют сохранять управляемость автомобилем даже в случае разрыва шины на одном из передних колес,умен. усилия, затрачиваемые водителем при повороте управляемых колес, и смягчают толчки, передающие на рулевое колесо при движ.автом. по неровной дороге.

Основные применяемые типы рулевых механизмов. РМ представляет собой червячную, винтовую, кривошипную .зубчатую передачи или комбинацию таких передач. Наиболее распр. РМ в виде червячной передачи с глобоидным червяком (авт.семейства ГАЗ). РМ с трехгребневым роликом (авт.ГАЗ 5312, ГАЗ-6611)

К рулевому управлению предъявляются следующие требования. Оно должно обеспечивать движение автомобилю в соответствии с направлением, заданным водителем. Правильность движения управляемых колес не должна нарушаться ни при изменениях положения их в результате подрессоривания, ни под действием неровностей и поперечного уклона дороги, бокового ветра, изменения коэффициента сцепления и сопротивления качению на колесах одной стороны по отношению к другим. Если быть более углубленными-то

К рулевому управлению предъявляются следующие требования,

1. Обеспечение высокой маневренности автомобилей, при которой возможны крутые и быстрые повороты на сравнительно ограниченных площадях.

2. Легкость управления автомобилем, оцениваемая величиной усилия, прикладываемого к рулевому колесу.

3. Высокая степень надежности действия, поскольку в отличие от многих других агрегатов и механизмов автомобиля выход рулевого управления из строя в большинстве случаев заканчивается аварией или катастрофой.

4. Правильная кинематика поворота, при которой колеса всех осей автомобиля катятся по концентрическим окружностям (невыполнение этого требования приводит к скольжению шин по дороге, быстрому их износу, излишнему расходу мощности двигателя и топлива).

5. Умеренное ощущение толчков на рулевом колесе при езде по плохим дорогам (при ощущениях на руле толчков водитель быстрее утомляется и снижает безопасность движения).

6. Точность следящего действия, в первую очередь кинематического, при котором любому заданному положению рулевого колеса будет соответствовать вполне определенная заранее рассчитанная крутизна поворота.

7. Отсутствие в рулевом управлении больших люфтов, приводящих к плохому держанию автомобилем дороги, к его вилянию, особенно при движении на больших скоростях или при движении по ухабистым дорогам.

Требованик у рулевым механизмам

Рулевой механизм должен обеспечивать легкий поворот управляемых колес.При износе рулевого механизма увеличивается свободный ход рулевого колеса, что снижает безопасность движения. Поэтому одним из важных требований к рулевым механизмам является возможность восстановления зазора и допустимого свободного хода рулевого колеса путем регулирования.

К рулевым механизмам, кроме общих требований к конструкции автомобиля предъявляется ряд дополнительных требований. В соответствии с этими требованиями рулевые механизмы должны обеспечивать:

• высокий КПД при передаче усилия от рулевого колеса к управляемым колесам для легкости управления автомобилем и несколько меньший КПД в обратном направлении для уменьшения толчков и ударов на рулевом колесе от дорожных неровностей;

• обратимость механизма, исключающую снижение стабилизации управляемых колес автомобиля;

• минимальный зазор в зацеплении механизма при нейтральном положении управляемых колес и возможность регулирования этого зазора в процессе эксплуатации;

• заданный характер изменения передаточного числа механизма.

Основные регулировки в рулевых управлениях.

1.Регулировка зацепления червяк - сектор и подтяжка гайки червяка

2. Регулировка предохранительного клапана. Нарушение регулировки предохранительного клапана приводит к увеличению усилия на рулевом колесе, особенно в тяжелых дорожных условиях.

При наличии увеличенного свободного хода рулевого колеса после проверки состояния шарниров и крепления механизмов рулевого управления, следует выполнить регулировку рулевого механизма.

В рулевом механизме проводятся две регулировки:

1.регулировка зазора в подшипниках винта;

2.регулировка зацепления зубчатого сектора с гайкой-рейкой.

А также осуществляются следующие регулировки в РУ. - Регулировка зазора в радиально-упорных подшипниках;- Осевой зазор рулевого вала регулируется, если имеется ощутимый люфт при перемещении рулевого колес а снизу вверх;- Регулировка шаровых шарнирных сочленений продольной рулевой тяги;-Регулировке шаровых сочленений поперечной рулевой тяги;

-Регулировка шарнирного соединения гидроусилителя;

11.Тормозные механизмы. Назначение тормозного механизма. Типы тормозныхмеханизмов. Преимущества и недостатки. Требования к тормозным механизмам. Перечень и назначение узлов тормозных механизмов. Регулировки тормозных механизмов.