- •1.Конструкція конусних дробарок. Будова, робота, призначення.

- •2.Сутність магнітних методів збагачення

- •3. Фактори, що визначають погрішність відбору проб. Розрахунок погрішності відбору проби.

- •5.Особливості взаємодії мінералів з водою. Рівноважний краєвий кут змочування. Закон Юнга

- •6. Поняття проба, випробування

- •7. Типи грохотів

- •8. Гравітаційні методи збагачення. Області їх застосування

- •9. Методика визначення мінімальної кількості власних проб при випробуванні.

- •11. Флотація, визначення. Види флотації

- •12.Кількісний контроль руди та конц-ту

- •13. Засоби встановлення гранулометричного складу.

- •14. Сили, що діють на частинку в магнітному полі

- •15.Зневоднення дренуванням

- •16.Фізичні основи збагачення

- •17. Класифікація мінералів за магнітними властивостями

- •18. Мінімальна маса представницької проби різних типів аналізу

- •19. Конструкція кульових та стрижневих млинів

- •20. Обслуговування дискових вакуум-фільтрів та техніка безпеки

- •21. Пробовідбірники. Класифікація пробовідбірників. Конструкція.

- •22. Активатори, призначення, їх дії при флотації

- •23.Гвинтовий сепара́тор

- •24.Контроль густини пульпи

- •25.Фактори, що впливають на процес грохочення.

- •26.Будова та принцип роботи пневмомеханічних флотомашин.

- •27.Обслуга дискових вакуум-фільтрів та тб

- •28.Схеми подрібнення.

- •29.Фактори, що впливають на мінералізацію бульбашок і пінну флотацію частинок.

- •31.Кінетика подрібнення.

- •32)Електростатичні сепаратори

- •34.Валкові дробарки. Будова, робота, призначення

- •35.Магнітна сила та її дія на мінеральну частку

- •36)Класифікація та область застосування методів зневоднення

- •37. Кінетика подрібнення

- •38. Флотація залізних і марганцевих руд

- •39. Контроль речовинного складу. Радіометричні методи контролю

- •40. Фактори, що пливають на продуктивність млинів. Визначення продуктивності млинів

- •41. Схеми флотації

- •42.Зневоднення на прес-фільтрах.

- •42. Зневоднення на прес-фільтрах

- •43. Конструкція млинів само подрібнення

- •44.Флотореагенти, класиф-я, вимоги.

- •45. Зневоднення згущенням в тонкому шарі

- •46) Швидкісні режими роботи млинів. Критична частота обертання млинів.

- •47) Піноутворювачі, призначення та механізм їх дії.

- •48) Сучасна схема випробування пульпових потоків.

- •49) Регулятори середовища і механізм їх дії при флотації.

- •50) Автоматизований контроль гранулометричного складу.

- •51) Роторні дробарки. Будова, робота, призначення.

- •52) Поняття про гідратні шари.

- •53) Зневоднюючі установки.

- •54) Конструкція щокової дробарки. Будова, робота, призначення.

- •55) А)Комбіноване збагачення за тертям і пружністю.

- •56) Магнітний аналіз. Експресний магнітний аналіз вихідної руди, пульпи, хвостів.

- •57) Процес грохочення. Ефективність грохочення.

- •58) Депресори, призначення і механізм їх дії при флотації.

- •59) Складання схеми обробки проби для хімічного аналізу.

- •60) Термоадгезійний метод збагачення. Збагачення з використанням вибіркового характеру фазових переходів компонентів корисної копалини.

- •61. Сепаратор Knelson

- •62) Очистка стічних вод. Методи очистки.

- •63) Схеми барабанних сепараторів з різними типами ванн.

- •64) Компоненти корисної копалини. Загальні відомості.

- •65) Пилевловлення. Класифікація методів. Апарати.

- •66) Фактори, що впливають на ефективність електричної сепарації.

- •67. Промивка руд. Сутність пр-су та обл.Його застос-ня:

- •68. Контроль рН пульпи:

- •69. Тб при експлуатації дробарок та млинів

- •70. Руйнування стиснутим середовищем

- •71. Зневоднення згущенням

- •72. Шлюзи. Область застосування

- •73. Фізичні основи процесу сортування

- •74. Зневоднення фільтруванням:

- •75. Сутність електричних методів збагачення та обл. Його застосування:

- •76. Збагачення за пружністю:

- •77. Зневоднення центрифугуванням:

- •78. Магнітні поля сепараторів:

- •79. Будова та принцип пневмомеханічних флотомашин:

- •80. Автоматизований контроль гранулометричного складу.

- •81) Електричні властивості мінералів.

- •82) Геотехнологічні методи видобутку і переробки кк.

- •83) Будова та принципи роботи механічних флотаційних машин.

- •84) Будова та принцип роботи пневматичних флотаційних машин.

- •85) Контроль речовинного складу. Радіометричні методи контролю.

- •87) Флотація, визначення. Види флотації.

- •88) Активатори, призначення, їх дія при флотації.

18. Мінімальна маса представницької проби різних типів аналізу

Маса проби для хім.аналізу визнач. по Везену:

М = кd**3

к- коефіцієнт,обумовлений зад.числом зерен у пробі

d – найб.розмір зерна у пробі.

Ф-ла Брутона:

M = f*δ*d3*n / 104*m*(β / α– 1)

f - коефіцієнт,що враховує вплив форми зерен;

d - діаметр найб.зерна у пробі, мм;

n - припустиме число зерен, що входить у пробу у надлишку або недоліку, п=3

m - припустима помилка випробування(прийм-ся рівній помилці хім..аналізу,%)

βтаα - вміст Ме у найбільш багатому мінералі проби та середній у мат-лі,що випроб-ся,%.

Формула Чечотта:

М = K*d2

К –коеф.,що враховує вплив на масу проби різних факторів;

d – найб.діаметр зерен у пробі;

Формула Демонда та Хальфердаля:

Мmin= K*d α

K – коефіцієнт,що залежить від х-ки к.к;

d – максим.розмір зерен;

α – показник ступеню, який відображає вплив на масу проби неоднорідності мат-лу,числа ч-к та дійсної сер.крупності зерен к.к у пробі.

Згідно ДСТУ викор. ф-лу Чечотта.(к залежить від неоднорідності руд)

Маса проби для гран.аналізу:

При виборі проби для визначення гран.складу варто звернути увагу на явище сегрегації мат-лу по крупності. Найбільш точною є ф-ла Локонова:

М=0,02d2+ 0.5d

d – максимальний кусок зерна, мм.

Ф-ла Черненко для фракційного аналізу:

Мф. = К*d

К = 1-1,5;

d – макс.розмір зерна,мм.

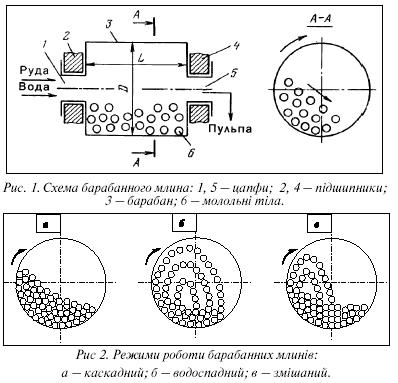

19. Конструкція кульових та стрижневих млинів

Млини барабанні – машини для подрібнення корисних копалин. Конструктивно являють собою циліндр, що обертається (барабан), завантажений молольними тілами. Торці барабана закриті кришками (завантажувальною і розвантажувальною). При обертанні подрібнюючі тіла під впливом відцентрової сили, а також тертя між собою і футеровкою барабана підіймаються на певну висоту, падають, розбиваючи і стираючи матеріал, що знаходиться в М.б. Подрібнюючі тіла: сталеві кулі (кульові М.б.), стержні (стержневі М.б.), короткі трубки – цильпепси, а при самоподрібненні – шматки руди.

К у л ь о в і М. Об’єм заповнення барабана кулями звичайно не перевищує 45%. Кульові млини з центральним розвантаженням (МШЦ) застосовують для одержання тонкоподрібненого продукту з максимальною крупністю до 0,2 мм. Подрібнений продукт кульових млинів виходить рівномірним по крупності. Щоб уникнути переподрібнення матеріалу, кульові млини звичайно використовують у замкненому циклі з гідроциклонами.Кульові млини з розвантаженням через решітки (МШР) застосовують для одержання продукту з максимальною крупністю частинок до 0,4 мм. Оптимальні результати подрібнення у млинах цього типу одержують при живленні їх продуктом дробарок дрібного дроблення крупністю до 10 мм. У млин можна завантажувати і більш крупний матеріал (до 40 мм) при відповідному зниженні питомої продуктивності. Млини типу МШР мають більшу питому продуктивність у порівнянні з млинами типу МШЦ, але складніші у конструктивному відношенні. Млини типу МШР застосовують у схемах переробки середньовкраплених руд і в першій стадії збагачення руд з агрегатним вкрапленням, які переробляють за багатостадійними схемами.

С т є р ж н є в і М. (зі сталевими стержнями діаметром 40-125 мм і довжиною, сумірною з довжиною барабана, або короткими циліндрами – цильпебсами діаметром до 25 мм і довжиною до 40 мм) застосовують для грубого сухого або мокрого помелу (до 500-1000 мкм) сировини. Конструктивною відмінністю стержневих М. від кульових є збільшений діаметр розвантажувального отвору, що дозволяє знизити рівень пульпи при зливі, збільшити швидкість проходження матеріалу і знизити його переподрібнення. Об’єм заповнення барабана стержнями до 35%. Використовуються в основному в комплексах збагачення тонковкраплених руд. Стержневі млини з центральним розвантаженням (МСЦ) застосовують для мокрого грубого подрібнення різних матеріалів крупністю до 20 мм (іноді до 40 мм) з одержанням подрібненого продукту з максимальною крупністю 0,5-6 мм. Подрібнений продукт виходить одноманітним і рівномірним за крупністю і являє собою ідеальне живлення для кульових млинів. Стержневі млини звичайно працюють у першій стадії багатостадійних схем збагачення при подачі подрібненого продукту першої стадії в цикл збагачення (напр., у схемах збагачення магнетитових, олов’яних, вольфрамітових руд). Стержневі млини застосовують також у першій стадії подрібнення поліметалічних руд..