- •1. Предмет и задачи курса «Организация производства».

- •2. Производственный процесс: характеристика и классификация.

- •3. Основные принципы организации производственного процесса.

- •4. Типы производств и их характеристика

- •5. Производственная структура предприятия.

- •6. Производственный цикл и его структура.

- •7. Расчет длительности производственного цикла простого процесса при последовательном виде движения.

- •8. Расчет длительности производственного цикла простого процесса при параллельно-последовательном виде движения.

- •9. Расчет длительности производственного цикла простого процесса при параллельном виде движения.

- •10.Расчет длительности производственного цикла сложного процесса.

- •11.Основные направления сокращения длительности производственного цикла.

- •12.Поточное производство и его характеристика. Расчет основных параметров поточной линии.

- •13.Непрерывно-поточные линии с распределительным конвейером.

- •14.Непрерывно-поточные линии с рабочим конвейером.

- •15.Прерывно-поточные (прямоточные) линии.

- •16.Многопредметные поточные линии.

- •17.Автоматизированное производство и его характеристика.

- •18.Организация эксплуатации роторных автоматических линий.

- •19.0Рганизация эксплуатации робототехнических комплексов.

- •20.Организация эксплуатации гибких производственных систем.

- •21.Стадии жизненного цикла изделий.

- •22.Организация научно-исследовательских работ.

- •23.Организация изобретательской и рационализаторской работы на предприятии.

- •24.Содержание конструкторской подготовки производства.

- •25.Показатели производственной и эксплуатационной технологичности изделия.

- •26.Задачи и содержание технологической подготовки производства.

- •27.Разработка и выбор оптимального варианта технологического процесса

- •28.Общие правила выбора технологической оснастки.

- •29.0Рганизация процессов освоения производства новой продукции.

- •30.Планирование технической подготовки производства Ленточный график.

- •31.Сетевое планирование и управление. Элементы сетевого графика.

- •Сетевой график.

- •Основные принципы построения сетевых графиков.

- •По данной таблице составляется первичная сеть

- •32.Оптимизация сетевого графика.

- •33.Комплексная система управления качеством продукции.

- •34. Показатели качества продукции.

- •35. Методы контроля качества продукции.

- •Кооперация.

- •37.Совмещение профессий и организация многостаночного обслуживания.

- •38.Организация и обслуживание рабочих мест. Соблюдение требований эргономики и санитарно-гигиенических условий труда.

- •39.Техническое нормирование труда. Классификация норм.

- •40.Методы нормирования труда.

- •41.Структура технически-обоснованной нормы времени.

- •42.Изучение затрат рабочего времени. Хронометраж.

- •43.Фотография рабочего времени.

- •44.Нормативы технического нормирования труда.

- •45.Заработная плата и задачи её организации. Тарифная и бестарифная системы оплаты труда.

- •46.Формы и системы заработной платы.

- •47.Распределение заработной платы при бригадной форме организации труда.

- •48.Технико-экономическое планирование производственно-хозяйственной деятельности предприятия. План производства продукции

- •49.Бизнес-план, его назначение, структура и порядок разработки.

- •50.Оперативно-производственное планирование. Сущность, задачи и системы планирования.

- •51. Особенности оперативно-производственного планирования в единичном производстве.

- •52.Особенности оперативно-производственного планирования в серийном производстве.

- •53 .Особенности оперативно-производственного планирования в массовом производстве.

- •54.Диспетчирование производства.

- •55.Организация инструментального хозяйства.

- •56.Организация ремонтного хозяйства.

- •57.0Рганизация энергетического хозяйства.

- •58.Организация транспортно-складского хозяйства.

17.Автоматизированное производство и его характеристика.

Высшей формой организации потока является АПЛ. АПЛ - это система автоматических машин, в которой осуществляется весь процесс превращения материала в готовый продукт без физического вмешательства человека. Здесь автоматизированы не только технологические, но и вспомогательные операции. АПЛ - совокупность машин и орудий, автоматически выполняющих в определенной последовательности технологические операции по производству данного предмета и объединенные общим устройством управления (микропроцессор) и автоматическим транспортным устройством.

Работающие на отечественных заводах автоматические линии (АЛ) можно разделить:

по степени специализации - на однопредметные (массовые) и многопредметные (серийные);

по числу одновременно обрабатываемых деталей на позициях - на линии со штучной и многодетальной обработкой;

по характеру транспортировки деталей - на непрерывные и периодические;

по степени перекрытия времени транспортировки технологическим временем обработки - с перекрываемым и неперекрываемым временем транспортировки;

по характеру кинематической связи - на линии с жесткой и гибкой связью между оборудованием;

п

о

способу ввода в линию исходного материала

и выдачи изделия. По характеру

транспортирования изделия, а также по

наличию и расположению бункерных

устройств, различают пять основных

типов АЛ:

о

способу ввода в линию исходного материала

и выдачи изделия. По характеру

транспортирования изделия, а также по

наличию и расположению бункерных

устройств, различают пять основных

типов АЛ:

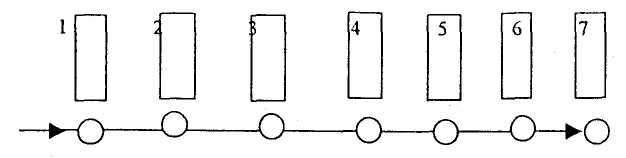

1. Прямоточные АЛ представляют собой систему взаимосвязанных автоматически действующих механизмов с непосредственной передачей деталей с одной рабочей позиции на другую и перемещением деталей на расстояние между рабочими позициями за один такт. Здесь нужен только внутрилинейный технологический задел.

2 .

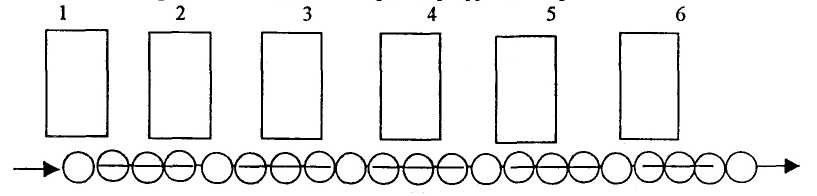

Поточные АЛ представляют собой ту же

систему механизмов, но с постепенным

перемещением детали по транспортеру.

Здесь кроме внутрилинейного, существует

и транспортный задел.

.

Поточные АЛ представляют собой ту же

систему механизмов, но с постепенным

перемещением детали по транспортеру.

Здесь кроме внутрилинейного, существует

и транспортный задел.

3 .

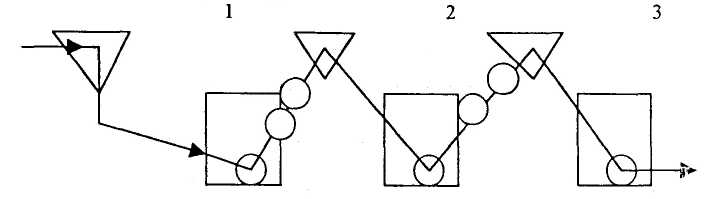

Бункерные АЛ представляют собой систему,

отдельных АЛ, работающих независимо

друг от друга, благодаря наличию у,

каждой АЛ бункера/приемника-накопителя

и связанных между собой автоматическими

транспортными перегружателями.

.

Бункерные АЛ представляют собой систему,

отдельных АЛ, работающих независимо

друг от друга, благодаря наличию у,

каждой АЛ бункера/приемника-накопителя

и связанных между собой автоматическими

транспортными перегружателями.

4. Бункерно-прямоточные АЛ состоят из нескольких участков бункерами. Деталь за такт (ритм) перемещается по рабочим позициям на величину расстояния между ними.

5. Бункерно-поточные АЛ представляют собой такую же систему механизмов, что и бункерно-прямоточные, различие заключается в том, что деталь по рабочим позициям перемещается постепенно за один такт на габарит изделия.

На линиях 3, 4 и 5 типов создаются еще и межоперационные заделы.

Для организации производства определяющей характеристикой АПЛ является кинематическая связь оборудования. По характеру кинематической связи АПЛ бывает: жесткая и гибкая кинематическая связь.

Жесткая кинематическая связь - межоперационный транспорт связывает все станки в жесткую систему - отказ одного станка ведет к отказу всей линии. Такие линии требуют ограниченного числа станков и их высокой надежности. Использование инструментария заделов бессмысленно.

Гибкая связь - межоперационный транспорт позволяет транспортировать детали с операции на операцию независимо друг от друга. Широко используются межоперационные заделы. Здесь они бывают компенсирующие и пульсирующие.

пульсирующие, являющиеся следствием разновременных отключений механизмов для настройки, смены инструментов, из-за поломок;

компенсирующие, являющиеся следствием различных ритмов работы на смежных участках. При этом синхронизация на АЛ осуществляется по группе операций.