- •Дипломный проект

- •«Производство пестицида в форме водно-диспергируемых гранул»

- •Задание на дипломное проектирование

- •Введение

- •Оглавление

- •Физико химическая характеристика процесса.

- •Существующие методы производства готового продукта их краткая характеристика.

- •1.2 Основные физико-химические свойства сырья, материалов и готовой продукции

- •1.3 Основные физико-химические свойства продукции. Ацетонанил – н.

- •1.4 Область применения

- •2. Характеристика производимой продукции

- •2.1.Техническое и торговое наименование антиоксидантов в соответствии с принятой нормативно-технической документацией по марке: Ацетонанил – н

- •2.2. Технологическая и эксплуатационная характеристика процесса

- •2.2.1. Подготовка сырья

- •2.2.2. Приготовление реакционной смеси

- •2.3. Описание технологической схемы производства

- •2.3.1. Синтез мономера ацетонанила на двух каскадах реакторов

- •3. Химизм получения ацетонанила-н

- •4. Материальный баланс

- •4.1 Получение хлористого водорода на установке стриппинга

- •5. Тепловой баланс

- •Уравнение теплового баланса

- •5.2. Теплота химических реакций

- •5.3 Расчет поверхности теплообмена

- •6. Инженерные решения, предлагаемые в проекте

- •6.1 Стадия выделения анилина.

- •7. Автоматизация производства

- •7.1 Контроль производства и управление технологическим процессом

- •8. Вопросы охраны труда и противопожарной защиты.

- •12. Расчет себестоимости продукции

- •5.2. График сменности

- •5.3 Баланс рабочего времени

- •5.4 Численность производственно – промышленного персонала

- •1)Расчет заработной платы аппаратчика синтеза 5-го разряда

- •2) Расчет заработной платы слесаря киПиА 5 разряда

- •3) Расчет заработной платы инженера-технолога

- •5.6 Расчет статьи «Расходы на содержание и эксплуатацию оборудования»,

- •5.7 Расчет сметы «Общепроизводственные расходы»

- •5.8 Расчет общезаводских расходов

- •5.9 Расчет внепроизводственных расходов

- •5.10 Расчет полной себестоимости продукции

- •5.11 Расчет технико-экономических показателей

5. Тепловой баланс

Уравнение теплового баланса

Qc+Qxp+Qнил=Qпроц+Qисп

Где Qс – теплота выносимая сырьем

Расчет

Теплота, вносимая сырьем – Qс

анилином, С=191 Дж/моль*К

Q=

Теплота, выносимая сырьем – Qс

Формула

для расчета

анилином, С=191 Дж/моль*К

Q=

ацетоном, Сж=125 Дж/моль*К

Q=

мономером, (С12H15N)С=12*11,72+15*17,99=469,1 Дж/моль*К

Q=

Хлористый водород, С=299,16 Дж/моль*К

Q=

Водой, С=75,31 Дж/моль*К

Q=

Итого: Qc=37458Вт

5.2. Теплота химических реакций

Формула для расчета

Q==

Где:

m-масса

продукта M-молярная

масса

-тепловой

эффект реакции

-тепловой

эффект реакции

Теплота реакции синтеза мономера

Q==

Теплота реакции синтеза димера

Q==

Т еплота реакции синтеза тримера

Q==

Теплота реакции синтеза ацетонанила

Q==

Теплота реакции синтеза ДАДФП

Q==

Итого: Qхр=46444 Вт

Теплота выносимая продуктами

3.1 анилином, С=19 Дж/моль

Q==

3.2 ацетоном, С=125 Дж/моль

Q==

3.3 мономером, С=469,1

Q==

3.4 димером C24H30N2 C=938,2

Q==

3.5 тримером C36H45N3 C=1407,3

Q==

3.6 ацетоанилом C48H60N4 C=1876,4

Q==

Итого: Qпрод=219738 Вт

Теплота испарения анилина

Q==

Где: m-масса испаряющегося вещества

-мольная

теплота испарения, M-молярная

масса

-мольная

теплота испарения, M-молярная

масса

Q==

Теплота, подводимая теплоносителем

Qтепл=Qпрод-Qс-Qхр+Qисп=219738-4644-37458+309612=445448 Вт

Масса необходимого пара

m=

= 0,21=738

кг/ч

= 0,21=738

кг/ч

где: r-теплота преобразования

5.3 Расчет поверхности теплообмена

Коэффициент теплообмена от стенки трубок к реакционной массе

Критерий Рейнольдса

Re=

Где:

u-линейная

скорость, d-диаметр

трубки,

– плотность,

– плотность,

– вязкость

– вязкость

Re

=

=422

=422

Критерий Прандтля

Pr= =

=

Где: – вязкость, с-удельная теплоёмкость, -теплопроводность

Критерий Нуссельта (Rc<2300)

Nu=1,55(RePrd/L)*0,33=1,55(422*6*0,021/9)*0,33=1,8

Коэффициент теплопередачи

d2= =

= =14,5

Вт/м2*К

=14,5

Вт/м2*К

Принимаем коэффициент теплопередачи от пара к трубки

d1=5000 Вт/м2*К

Коэффициент теплопередачи от пара к реакционной массе

К= =

= =14,4

Вт/м2*К

=14,4

Вт/м2*К

Средний температурный напор

130-> 130 пар

100<- 20

t=30

t =110

=110

tcр= =62°

=62°

Поверхность тепелообмена

F=

Для проведения реакционного процесса устанавливаем четыре реактора общей площадью поверхности теплообмена 311м2+670м2.

6. Инженерные решения, предлагаемые в проекте

6.1 Стадия выделения анилина.

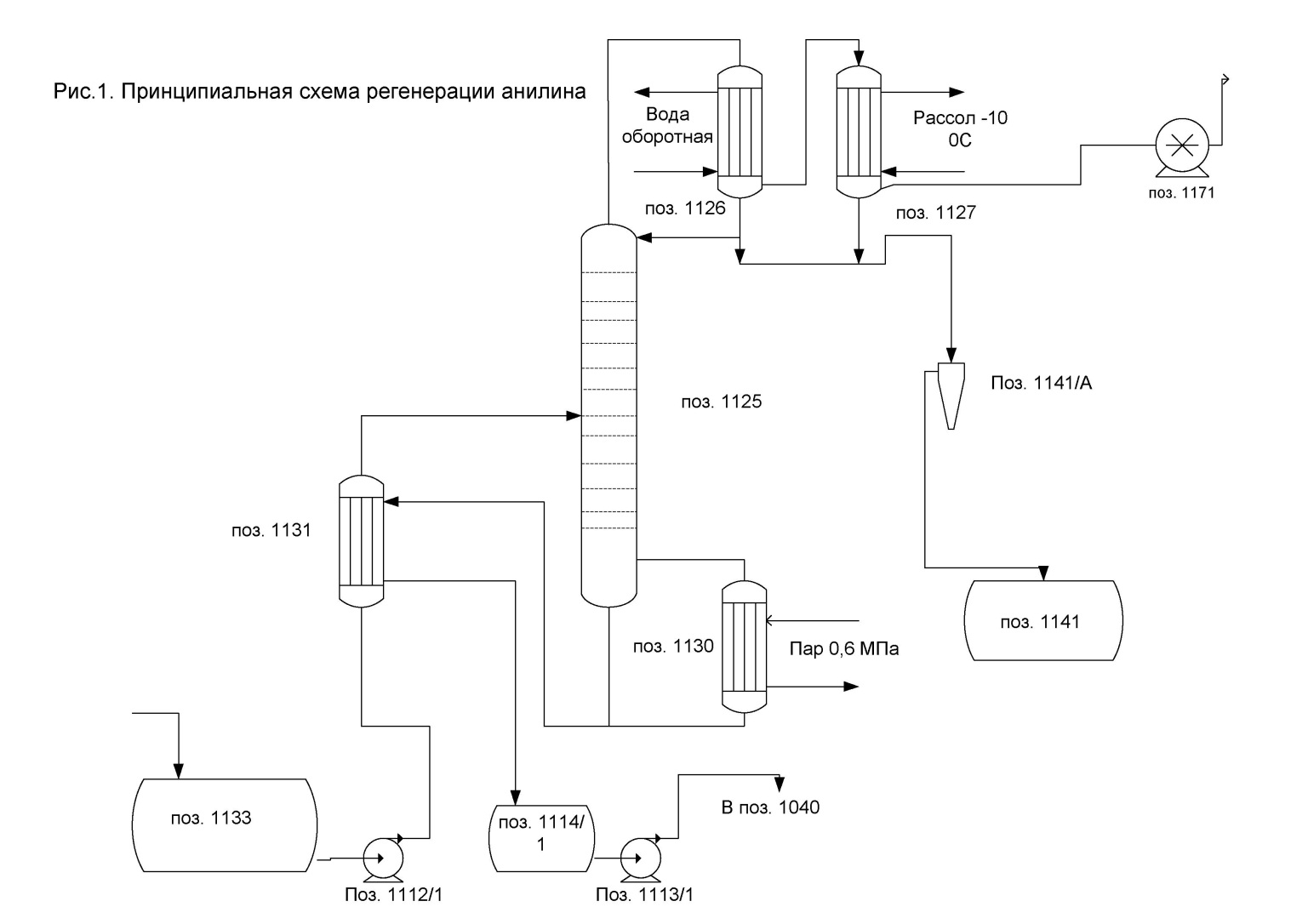

Выделение анилина осуществляется на вакуумной ректификационной колонне поз.1125, представляющей собой вертикальный аппарат с решетчатыми провальными тарелками: 12 штук в исчерпывающей; 8 штук в укрепляющей части.

Подвод тепла в колонну осуществляется подачей пара 0,9 МПа в выносной кожухотрубчатый теплообменник поз.1130. Расход пара поддерживается автоматически (к.т. 1).

Температурный режим в колонне контролируется (к.т.2, к.т.3). Остаточное давления по колонне контролируется: верхней (к.т. 4), средней (к.т. 5) и нижней частью (к.т. 6).

Вакуум в поз.1125 создается вакуум-насосом поз.1171/1-3 и поддерживается автоматически (к.т.7) подачей азота 2 кПа в линию всаса насоса. Возвратный анилин с примесями со стадий регенерации толуола и возврата анилина и мономера из сборника поз.1133 вместимостью 3,2 м3 анализируются (к.т. 1а) и насосом поз.1142/1 непрерывно расходом 1,0 - 1,2 м3 /час (к.т.8) подается на тарелку питания колонны поз.1125. Уровень в сборнике поз.1133 контролируется (к.т.9), минимальное и максимальное значение уровня сигнализируются.

Давление нагнетания насоса поз.1142/1 контролируется (к.т.10) и сигнализируется. Предусмотрено автоматическое отключение насоса при минимальном значении уровня в сборнике поз.1133, минимальном давлении нагнетания и максимальном токе электродвигателя, дистанционное отключение с ЦЩУ.

Пары анилина, выходящие из колонны поз.1125 конденсируются в холодильнике поз.1126, охлаждаемом оборотной водой. Абгазы, пройдя хвостовой холодильник поз.1127, охлаждаемый оборотной водой, выбрасываются насосом поз.1171/1-3 через фазоразделитель поз.2190 и узел мокрой очистки поз.1050 в систему местных отсосов в соответствии с действующим регламентом ТР-2-71.

Дистиллят (регенерированный анилин) проходит через гидрозатвор поз.1141/А, анализируется (к.т.2а) и поступает в расходную емкость поз.1141. Уровень в поз.1141 контролируется (к.т.11), максимальное и минимальное значения уровня сигнализируется. Дистиллят из сборника поз.1141 и насосом поз.1142/2 непрерывно подается на синтез в смеситель поз. 2007.

Давление нагнетания насоса поз. 1142/2 контролируется (к.т.12) и сигнализируется. Предусмотрено автоматическое отключение насоса при минимальном значении уровня в сборнике поз. 1142/2, минимальном давлении нагнетания и максимальном токе электродвигателя.

Флегмирование колонны осуществляется дистиллятом, подаваемым из холодильника поз.1126. Расход флегмы поддерживается автоматически (к.т.13).

Кубовая жидкость колонны поз.1125 проходит гидрозатвор поз.3030/А, анализируется (к.т.3а) и поступает непрерывно в сборник поз.3030 вместимостью 6,3 м3 для сжигания в цехе 81.