- •Письменная экзаменационная работа

- •Выпускник: _______________________________

- •Задание на письменную экзаменационную работу

- •Индивидуальный график выполнения письменной экзаменационной работы

- •Отзыв на письменную выпускную экзаменационную работу

- •Содержание

- •Введение.

- •1.Технология изготовления сварной конструкции бака под стружку.

- •1.1.Предмет труда.

- •1.2.Средства труда

- •1.3 Технологический процесс

- •1.4.Контролькачества

- •1.5.Техника безопасности

- •Заключение.

1.3 Технологический процесс

Технологический процесс — это часть производственного процесса, непосредственно связанная с изменением формы, размеров или свойств обрабатываемого металла, выполняемая в определенной последовательности. Технологический процесс состоит из ряда операций.

Подготовка металла под сварку заключается в правке, разметке, резке и сборке.

Правкой устраняют деформацию прокаткой стали. Листовой и сортовой металл правят в холодном состоянии на листоправильных и углоправильных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

Перенос размеров детали в натуральную величину с чертежа на металл называют разметкой. При этом пользуются инструментом: рулеткой, линейкой, угольником и чертилкой. Проще и быстрее разметка выполняется шаблоном, изготовляемым из тонкого листового металла. При разметки заготовок учитывается укорачивание их в процессе сварки конструкции. По этому предусматривается припуск из расчета 1мм на каждый поперечный стык и 0,1 – 0,2 мм на 1 м продольного шва.При подготовке деталей к сварке применяют приемущественно термическую резку. Механическую резку целесообразно выполнять при заготовке однотипных деталей, главным образом с прямоугольным сечением.

Часто кислородную резку, особенно машинную, сочетают со снятия угла скоса кромок. После термической резки иногда проводят механическую обработку по кромкам для удаления неуглероженного металла.

Сборка деталей .

Трудоемкость деталей под сварку составляет около 30% от общей трудоемкости изготовления изделий. Она зависит от ряда условий ( серийности производства, типа изделий, и тд. ).Для уменьшения времени сборки, а также для повышения её точности применяют различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранного изделия ( например, для выполнения швов в изделии только в нижнем положении ) или пользуются комбинированными сборочно – сварочными приспособлениями.

Изделие чаще собирают на сварочные прихватки. Сварочные прихватки представляют собой неполноценное короткие швы с поперечным сечением до 1/3 сечением полного шва.

Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от различных условий достигает 1 м.

Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов не большой толщины ( до 6 – 8 мм ). При значительной толщине листов необходимо обеспечить податливость деталей и сборку изделия выполняют на механических приспособлениях. Сборка «Бака под стружку»

Привариваем боковой лист к заднему листу, боковой лист к переднему листу свариваем между собой получаем каркас, привариваем дно Свариваем арматуру к боковым листам

Сварка изделия.

В ыполнение

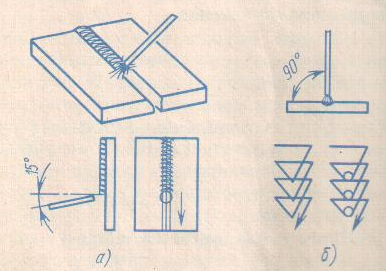

валиков и швов в нижнем положении.

ыполнение

валиков и швов в нижнем положении.

Выполнение стыковых швов. Односторонние стыковые швы без скоса кромок выполняют покрытыми электродами диаметром, равным толщине свариваемых листов, если она не превышает 4 мм. Ток подбирается в зависимости от диаметра электрода, вида и толщины покрытия. Листы без скоса кромок толщиной от 2 до 8 мм сваривают двух сторонним швом. Положение и поперечные движения электрода при сварке приведены в таблице. Ориентировочный режим сварки стыковых соединений без скоса кромок.

Толщина металла, мм |

шов |

Uд |

Диаметр электрода, мм |

Нижнее положение шва, среднее значение тока А. |

Вертикальное потолочное положение шва, среднее значение тока А. |

4 прихватка |

Односторонний

|

25-30 |

4 3 |

180 90-120 |

160 90 |

Примечание: Максимальные значения тока должны утончатся по данным паспортам электродов.

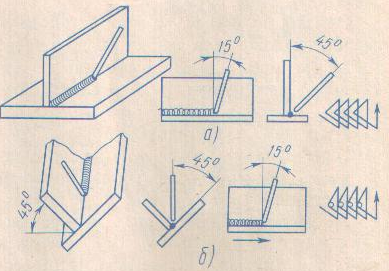

Выполнение угловых швов.

П ри

выполнении угловых швов наклонным

электродом, жидкий металл под действием

гравитационной силы стремится стекать

на нижнюю плоскость.По этому выполнение

этих швов лучше производить в

лодочку электродами,

которые позволяют вести сварку опиранием

покрытия на свариваемые кромки изделия.

ри

выполнении угловых швов наклонным

электродом, жидкий металл под действием

гравитационной силы стремится стекать

на нижнюю плоскость.По этому выполнение

этих швов лучше производить в

лодочку электродами,

которые позволяют вести сварку опиранием

покрытия на свариваемые кромки изделия.

Положение и движение электрода при выполнении угловых швов.

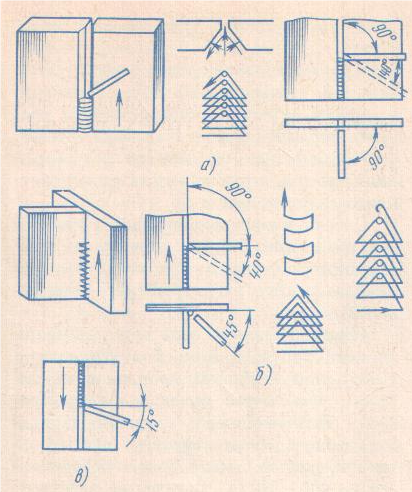

Положение и движение электрода при сварке в вертикальном положении:

А - стыковые швы со скосам кромок;

Б - угловые швы;

В - сварка в направлении с верху в низ.

Швы в моей конструкции – угловые.

Соединения - угловые. и нахлесточные.

Г ОСТ

5264-80 У 4

ОСТ

5264-80 У 4

ГОСТ ручной дуговой сварки угловое соединение катет шва 4мм.

Г ОСТ

5264-80 Н 4

ОСТ

5264-80 Н 4

ГОСТ ручной дуговой сварки нахлесточное соединение катет шва 4мм.