- •1. Виды изнашивания деталей

- •2. Механический износ деталей

- •3. Виды трения

- •5.Подшипника качения

- •6. Износ зубчатых колес

- •7. Изнашивание поршней и цилиндров

- •9. Диагностика и дефектоскопия

- •10. Ультразвуковая дефектоскопия

- •11.Магнито акустическая дефектоскопия

- •12. Электромагнитный дефектоскоп

- •13. Рентгеновская дефектоскопия

- •14. Сборка узлов и машин

- •15. Сборка с нагревом детали

- •16. Сборка с охлаждением

- •17.Сборка запрессовкой деталей

- •18.Сборка валов

- •19. Сборка зубчатых колес

- •22.Виды неуравновешенности

- •23. Статическая балансировка деталей

- •24. Динамическая балансировка

- •25. Восстановление деталей

- •27.Востановление наплавкой под флюсом

- •28.Вибро дуговая наплавка

- •30. Востанов. Электролизом

- •32.Газоплазменое напыление

- •38. Система организаций технического обслуживания

- •39. Система ппр

- •34. Восстановление мех способом

- •33. Восстановление пластической деформацией

- •36.Анодно-механическая обработка

- •37. Восстановление деталей твердыми сплавами

- •40.Аналетический метод

- •41. Графический метод определения то

- •42.Принцеп постраения графика ремонта

- •44.Методы проектирования ремонтной базы

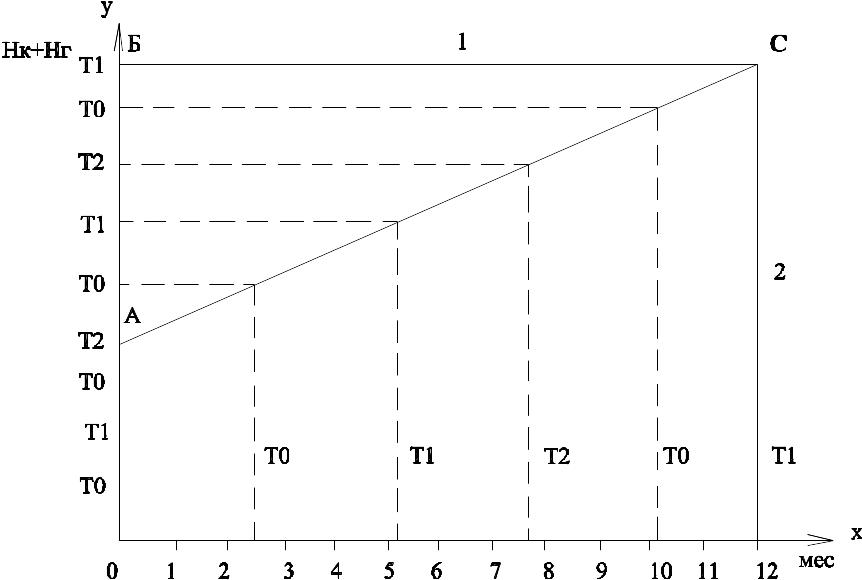

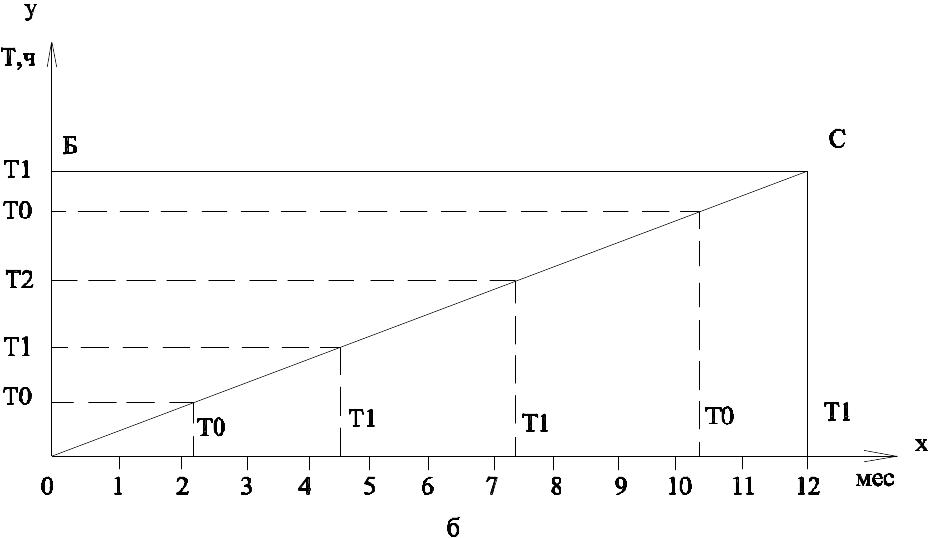

42.Принцеп постраения графика ремонта

Для построения графика на оси абсцисс откладывают календарное время (в месяцах, днях), а на оси ординат - периодичность технических обслуживании и ремонтов: ТО, Tl, Т2. К (рисунок 3).Затем на оси ординат откладывают выработку машины от предыдущего капитального ремонта НК (рисунок 3, а, т А), а от полученной точки А -планируемую годовую выработку Нг (рисунок 3, а, т Б). Соединив горизонтальную линию 1, параллельную оси абсцисс, и проходящую через точку Б, с вертикальной линией 2. параллельной оси ординат и проходящий через точку, обозначающую последний календарный месяц (рисунок 3, а, т 12), находят точку С. Соединяя точки А и С, получают линию АС. Точки на оси ординат, обозначающие периодичность технических обслуживании и ремонтов, проецируют на линию АС, а полученные на ней точки - на ось абсцисс, где определяют число технических обслуживании и ремонтов и сроки их проведения. Точки, отмеченные на отрезке ОА, обозначают технические обслуживания и ремонты, проведенные в период эксплуатации машины от последнего капитального ремонта до начала планируемого года.

При вводе в эксплуатацию нового оборудования (как это принято в курсовом и дипломном проектах), либо сразу же после очередного капитального ремонта НК = 0. поэтому линия АС пойдет от начата координат (рисунок 3, б). Отрезок ОБ характеризует НГ - годовую планируемую выработку. Дальнейшие построения графика и определение количества и видов технических обслуживании и ремонтов проводят по изложенной выше методике.

44.Методы проектирования ремонтной базы

Расчет производственных площадей в зависимости от типа ремонтного предприятия, объема ремонтных работ проводят следующими способами: по рассчитанному станочному оборудованию, по количеству производственных рабочих и по площади цеха, занятой оборудованием:

![]()

где F - площадь производственных помещений, м2;

Ncm - количество оборудования определенного типа, рассчитанного по

формуле (9);

п - количество станков i-го типа;

f0 - удельная площадь, приходящаяся на единицу оборудования, м.

В удельной площади, приходящейся на единицу оборудования, кроме площади станка, учтены: рабочее место станочника, площадка для установки инструментального шкафа, стеллажей для деталей, простейших подъемно-транспортных устройств, проходы и проезды между станками.

В зависимости от габаритных размеров и массы, станки делят на группы, которым соответствует удельная площадь на станок, согласно таблице 6.

2Метод. По количеству производственных рабочих, рассчитанных по формуле (8), производственные площади определяют в зависимости от удельной площади на одного рабочего, м2:

![]()

где М - количество производственных рабочих;

fp - удельная площадь на одного рабочего (таблица 7), м /чел.

По

площади пола, занятой оборудованием,

производственные

площади определяют с учетом переходного

коэффициента, учитывающего

рабочие зоны, проезды и проходы, м2

![]()

где Foi - площадь пола, занятого i-м оборудованием, принимаемая по

габаритным размерам станка, м2;

n - общее количество станков;

К - переходный коэффициент (таблица 7), м³ /чел

3 Метод. При большом объёме ремонтных работ и широкой номенклатуре цехов и отделений, площадь ремонтной базы определяют по рассчитанному станочному оборудованию или по количеству производственных рабочих. При небольшом парке станков и известных их площадей оснований, площадь ремонтной базы определяют по формуле (12).

Общую

площадь ремонтной базы определяют по

формуле:

![]()

где Fв - площадь вспомогательных помещений: инструментальное и заточное отделения, кладовые инструмента и запасных частей, складские помещения и т.д., м2;

![]()

Fa - площадь административных помещений, м2;

![]() F6

- площадь

бытовых помещений, м2;

F6

- площадь

бытовых помещений, м2;

![]()