- •Ответы на вопросы

- •1 Вопрос

- •2 Вопрос

- •3 Вопрос

- •4 Вопрос

- •5 Вопрос

- •6 Вопрос

- •7 Вопрос

- •8 Вопрос

- •9 Вопрос

- •10 Вопрос

- •11 Вопрос

- •12 Вопрос

- •13 Вопрос

- •14 Вопрос

- •15 Вопрос

- •16 Вопрос

- •17 Вопрос

- •18 Вопрос

- •19 Вопрос

- •20 Вопрос

- •Проверка параллельности

- •Проверка горизонтальности вала

- •Укладка вала на подшипники скольжения

- •21 Вопрос

- •22 Вопрос

- •23 Вопрос

- •24 Вопрос

- •25 Вопрос

- •26 Вопрос

- •27 Вопрос

- •28 Вопрос

- •29 Вопрос

- •30 Вопрос

- •31 Вопрос

- •37 Вопрос

- •38 Вопрос

- •45 Вопрос

- •1. Масла:

- •2. Пластичные смазки:

- •3. Твердые смазки:

- •46 Вопрос

- •47 Вопрос

- •48 Вопрос

- •1. Индустриальные масла

- •2. Турбинные масла

- •3. Компрессорные масла

- •49 Вопрос

- •50 Вопрос

- •51 Вопрос

- •52 Вопрос

- •53 Вопрос

- •1. Алюминиевые смазки

- •2. Защитные смазки

- •54 Вопрос

- •55 Вопрос

- •56 Вопрос

- •57 Вопрос

- •58 Вопрос

- •59 Вопрос

- •60 Вопрос

- •62 Вопрос

- •63 Вопрос

- •64 Вопрос

- •65 Вопрос

- •67 Вопрос

- •70 Вопрос

29 Вопрос

Металлизация напылением осуществляется газовым или электрическим аппаратом – металлизатором, при помощи которого металл расплавляется и в виде мельчайших частиц подается струей сжатого воздуха на специально подготовленную поверхность изделия.

Этим способом можно наносить сравнительно прочный слой почти любого металла на изделия из черных и цветных металлов, а также на дерево, пластмассы и другие материалы. Покрытие наносится толщиной от 0,3 до 10 мм (иногда и большей) в зависимости от назначения.

Преимущество металлизации напылением состоит в возможности наносить покрытие, не вызывая перегрева изделия, что выгодно отличает металлизацию напылением от сварки (наварки).

Металлизация напылением применяется в следующих случаях:

1) при восстановлении изношенных деталей машин, преимущественно цилиндрической формы (например, шипов и шеек различных валов, шпинделей, штоков, втулок, подшипников скольжения и т.д.);

2) при исправлении литейных дефектов (например, заделка раковин и трещин, устранение пористости и течи);

3) при восполнении недостающего веса для балансировки;

4) при защите от коррозии;

5) при повышении жаростойкости стали методом металлизации алюминием (алитирование);

6) при улучшении теплопроводности и электропроводности;

7) при защитно-декоративных покрытиях.

Применение покрытий металлизацией особенно эффективно для деталей крупных размеров. В этом случае стоимость металлизации составляет от 2 до 10% стоимости детали.

Металлизированный слой имеет неоднородную структуру и состоит из нагромождения отдельных частиц неправильной формы, размер которых колеблется от 1 до 2 мкм в зависимости от условий распыления.

Структура слоя резко отличается от структуры основного металла: она пористая, имеет значительное количество окислов и шлаковых включений, характеризуется слабой прочностью сцепления напыленного слоя с основным металлом и частиц между собой. Однако при совместной работе с основанием металлизированный слой хорошо противостоит всем видам статических нагрузок. Отслаивание и разрушение слоя происходят лишь тогда, когда деформация основного металла выходит за предел упругости, но такие нагрузки вообще не допускаются в деталях машин. Напыленные покрытия хорошо работают на сжатие.

Твердость металлизированного слоя обычно выше твердости исходного металла. Прирост твердости колеблется в широких пределах и у стальных покрытий составляет около 30–40%.

Износостойкость напыленных покрытий при сухом трении в два-три раза меньше, чем обычных металлов. При работе в условиях смазки металлизированные покрытия имеют более низкий коэффициент трения и большую износостойкость, чем обычные металлы. Этому способствует значительная пористость напыленного слоя, обладающего способностью впитывать масло в количестве около 9% своего объема.

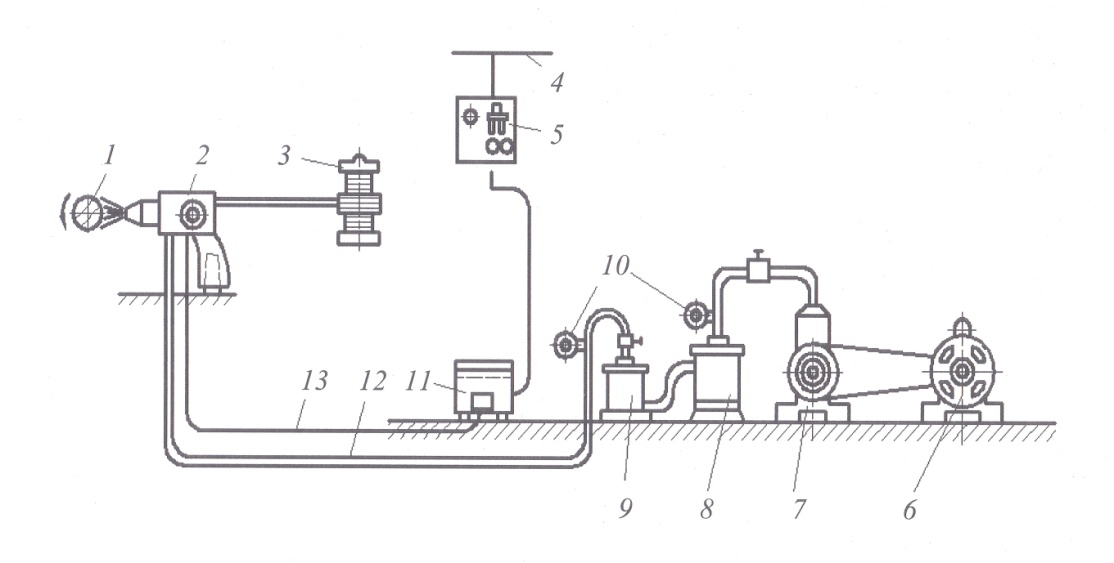

Для нанесения распыленного металла на изделия обычно применяются специальные проволочные металлизационные установки (рис. 10) – газовые или электрические.

Рисунок 10 – Схема проволочной металлизационной установки: 1 – деталь; 2 – электрометаллизатор; 3 – катушка с проволокой; 4 – электросеть; 5 – щиток; 6 – электродвигатель; 7 – компрессор; 8 – воздухосборник; 9 – масловлагоотделитель; 10 – манометры; 11 – трансформатор; 12 – шланг для сжатого воздуха; 13 – провода

Поверхность детали должна быть тщательно подготовлена к покрытию: 1) очищена от масла, пленки окислов и других загрязнений; 2) механически обработана для получения требуемой геометрической формы детали и необходимой толщины наращиваемого слоя (не менее 0,5 мм на сторону после окончательной обработки); 3) обработана для получения наибольшей шероховатости; 4) защищена так, чтобы соседние участки детали, не подлежащие металлизации, должны быть закрыты накладками из жести, картона или бумаги.

Необходимая шероховатость поверхности достигается механической, пескоструйной или электрической обработкой. Механическая обработка для цилиндрических деталей заключается в нарезании рваной резьбы с шагом от 0,8 до 1,2 мм. Шероховатость, созданная нарезанием рваной резьбы, дает наиболее высокую прочность сцепления. Пескоструйная обработка применяется для плоских деталей.

Толщина покрытия наружных поверхностей тел вращения может быть любой без ухудшения прочности сцепления. Предельной толщиной покрытий внутренних стенок цилиндров и втулок считаются 2,5–3,0 мм. При большей толщине повышается опасность возможного отслаивания под действием внутренних напряжений, возникающих в покрытии.