- •Билет № 8

- •Билет № 9

- •Билет № 11

- •Билет № 13

- •5.3. Этапы разработки производственной программы

- •Билет № 14

- •Матричная структура управления

- •Билет № 15

- •Вопрос 1 Методы контроллинга в производственном менеджменте

- •Вопрос 2 Управление портфелем продукции.

- •Вопрос 3 Управление персоналом в системе производственного менеджмента

- •Вопрос 1 Управление качеством работы и продукции.

- •Вопрос 2 Определение загрузки оборудования

- •Вопрос 3Показатели использования производственной мощности

- •Вопрос 1 Производственная мощность и ее значение.

- •Вопрос 2 Методика расчета средней величины производственной мощности

- •Вопрос 3 Управление персоналом в системе производственного менеджмента

Билет № 14

Матричная структура управления производством.

Определение загрузки оборудования.

Показатели использования производственной мощности (привести примеры).

Определить размер посреднической надбавки в процентах к оптовой цене, если известно, что продукция реализуется в розничный магазин через оптового посредника по цене 187 руб. за единицу в количестве 1200 штук. Издержки обращения оптового посредника – 3288 руб. рентабельность у посредника 30% к издержкам обращения. Ставка НДС- 18%.

Матричная структура управления производством.

Матричная структура управления

В последние десятилетия получила развитие, так называемая матричная организационная структура управления. Матричная структура представляет собой комбинацию двух видов разделения: по функциям и по продукту. Схема имеет вид матрицы (решетки), состоящей из клеток. В соответствии с линейной структурой (по вертикали) строится управление по отдельным сферам деятельности организации: НИОКР, производству, сбыту, снабжению. В соответствии с программно-целевой структурой (по горизонтали) организуется управление программами (проектами, темами). При матричной структуре управления при определении горизонтальных связей необходимы:

При матричной структуре управления руководитель программы (проекта) работает с непосредственно не подчинёнными ему специалистами, которые подчинены линейным руководителям. Он в основном определяет, что и когда должно быть сделано по конкретной программе. Линейные же руководители решают, кто и как будет выполнять ту или иную работу. Проблемы, возникающие при установлении приоритетов заданий и распределении времени работы специалистов над проектами, могут нарушать стабильность функционирования фирмы и затруднять достижение её долгосрочных целей. Для обеспечения координации работ в условиях матричной структуры управления центр управления программами призван увязывать выполнение управленческих процедур отдельными функциональными и линейными подразделениями. Матричная структура, построенная на основе принципа двойного подчинения исполнителей: с одной стороны, непосредственному руководителю функционального подразделения, которое предоставляет персонал и другие ресурсы руководителю проекта (или целевой программы), с другой, - руководителю временной группы, который наделен необходимыми полномочиями и несет ответственность за сроки, качество и ресурсы. При такой организации руководитель проекта взаимодействует с двумя группами подчиненных: с членами проектной группы и с другими работниками функциональных подразделений, подчиняющимися ему временно и по ограниченному кругу вопросов (причем сохраняется их подчинение непосредственным руководителям подразделений - отделов, служб). Масштабы применения матричных структур в организациях довольно значительны, что говорит об их эффективности, хотя система двойного (а в ряде случаев даже множественного) подчинения вызывает немало проблем с управлением персоналом и его эффективным использованием. При такой структуре устанавливается разделение прав менеджеров, осуществляющих управление подразделениями, и менеджеров, руководящих выполнением проекта, и важнейшей задачей высшего руководящего состава компании в этих условиях становится поддержание баланса между двумя организационными альтернативами. Основополагающим принципом в матричном подходе к построению организационных структур управления является не совершенствование деятельности отдельных структурных подразделений, а улучшение их взаимодействия в целях реализации того или иного проекта или эффективного решения определенной проблемы. Это требование выполняется здесь за счет того, что в матричной структуре параллельно с функциональными и линейными подразделениями создаются специальные органы (проектные группы) для решения конкретных производственных задач. Эти проектные группы формируются за счет специалистов подразделений, находящихся на различных уровнях управленческой иерархии. Таким образом, главным принципом формирования матричной структуры является развитая сеть горизонтальных связей, многочисленные пересечения которых с вертикальной иерархией образуются за счет взаимодействия руководителей проектов с руководителями функциональных и линейных подразделений. Преимущества матричной структуры Достоинствами матричной структуры являются:

Недостатки матричной структуры Перечень недостатков матричных структур:

Использование матричных структур управления Использование матричных структур целесообразно в следующих случаях:

Основная проблема управления будет состоять в том, чтобы достичь бесконфликтности управления: обеспечить необходимый доступ к одним и тем же ресурсам, не создавая при этом взаимных трудностей. Основной сложностью в реализации матричного принципа являетсянеобходимость гармоничного совмещения нескольких потоков команд, которые, в принципе, конечно, могут пересечься в одной точке структуры в один и тот же момент времени. Можно не сомневаться в том, что в ближайшем будущем мы столкнемся с большим разнообразием структур, каждая из которых будет отвечать потребностям конкретной организации. |

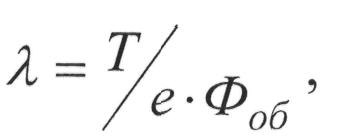

2) Коэффициент загрузки оборудования λ — основной показатель, характеризующий полноту использования оборудования — отношение количества станкочасов, необходимых для выполнения годовой программы выпуска, к эффективному годовому фонду времени всего этого оборудования Фоб :

где е - количество единиц оборудования.

Для кузнечных цехов λ = 0,88-0,95. Для холодной объемной штамповки и холодной высадки λ = 0,75-0,9. Для листовой штамповки λ = 0,84-0,95.

Для массового производства следует принимать верхние пределы λ, для мелкосерийного — нижние (см. Типы машиностроительных производств).

Коэффициент загрузки оборудования учитывает потери времени из-за различных организационно-технических и других неполадок.

Значение суммарной загрузки каждого типоразмера производственного кузнечно-штамповочного оборудования позволяет определить расчетное его количество:

В тех случаях, когда количество единиц оборудования получается дробным, его округляют до ближайшего целого, принимаемого к установке числа е.

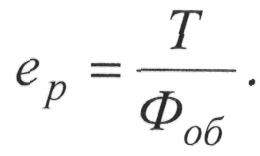

Степень загрузки оборудования оценивается коэффициентом загрузки, определяемым отношением расчетного количества оборудования ер к фактически установленному е:

Потребное количество единиц оборудования е каждого вида и типоразмера и необходимое число производственных рабочих Э определяется по формулам:

где Фр — эффективный годовой фонд времени рабочих, ч; λр — коэффициент, учитывающий потери времени рабочими из-за простоев оборудования и по другим причинам (в среднем λр = 0,85-0,9).

3)

Производственная мощность предприятия характеризуется максимальным количеством продукции соответствующего качества и ассортимента, которое может быть произведено в единицу времени при полном использовании основных средств производства в оптимальных условиях их эксплуатации.

Производственная мощность предприятия – базовый показатель, на основе которого определяется объем производства продукции, а, следовательно, и место предприятия на рынке.

Производственная мощность - объект хозяйственного управления, на который в равной степени оказывают влияние не только экономические, но и инженерные службы предприятия. Поэтому показатели производственной мощности должны находиться под особым контролем менеджмента предприятия.

Производственная мощность определяется по всей номенклатуре выпускаемой продукции в тех же единицах измерения, что и объем производства продукции.

Производственная мощность предприятия определяется по мощности ведущих цехов, участков, агрегатов в которых выполняются основные наиболее трудоемкие технологические процессы и операции по изготовлению изделий и полуфабрикатов. Перечень ведущих подразделений и оптимальные уровни их загрузки публикуются в отраслевых рекомендациях по расчету производственной мощности.

Для расчета производственной мощности предприятия, его цехов и участков необходимо располагать следующими данными:

- состав оборудования и его количество по видам;

- прогрессивные нормы использования каждого вида оборудования;

- режим работы и фонд времени работы оборудования;

- размер производственных площадей;

- продолжительности производственного цикла;

- уровень концентрации и специализации производства;

- намеченная номенклатура и ассортимент продукции, непосредственно влияющие на трудоемкость продукции при данном составе оборудования.

Если ограничивающим элементом является оборудование, то мощность ведущего производства рассчитывают по формуле

М = N·ТЭФ·Н,

где N - среднегодовое количество однотипного оборудования;

Т- годовой фонд рабочего времени единицы оборудования.

Н - прогрессивная норма производительности оборудования в единицу времени в натуральных единицах.

Различают календарный, режимный и эффективный (плановый) фонд рабочего времени;

ТЭФ = ТКАЛ – ТПР - ТТЕХН

Где ТЭФ - эффективный фонд рабочего времени;

ТКАЛ – календарный фонд рабочего времени;

ТПР - время простоя в планово-предупредительных ремонтах;

ТТЕХН- технологические простои оборудования.

М = N·ТЭФ / h,

Где h – затраты времени на выпуск единицы продукции (станкоемкость).

Если ограничивающим элементом является площадь, то мощность рассчитывают по формуле:

М = S* TЭФ / g*t,

где t - время изготовления единицы продукции;

g - норма площади на единицу продукции;

S – производственная площадь предприятия.

Производственная мощность отличается от пропускной способности предприятия. Пропускная способность характеризует наиболее вероятный выпуск продукции при среднем выполнении норм выработки. Отношение пропускной способности к производственной мощности показывает резервы предприятия в использовании активной части основных фондов.

Производственная мощность изменяется в течение года, поэтому различают максимальную, проектную, входную, выходную и среднегодовую мощность.

Максимальная мощность – теоретически возможный выпуск продукции при обычном составе освоенной продукции, без ограничений использования факторов производства, в том числе времени работы. Данный показатель используют при определении резервов производства, возможностей их увеличения и наращивания.

Проектная производственная мощность – мощность, предусматриваемая проектом строительства, реконструкции и расширения предприятия, характеризует максимально возможный выпуск продукции в идеальных условиях функционирования производства. Показатель используют для обоснования новых проектов, расширения производства и других инновационных мероприятий.

Входная производственная мощность – производственная мощность, которой располагает предприятие на начало планируемого периода.

Выходная производственная мощность - мощность на конец планового периода. Выходная мощность служит показателем входной мощности на начало следующего периода. Выходная мощность рассчитывается по формуле:

МК,П = МН.П. + МВВ – МВЫБ,

Среднегодовую мощность рассчитывают на основании отчетного баланса производственной мощности, который составляется в натуральном и стоимостном выражении и учитывает производственную мощность на начало и конец отчетного периода, увеличение мощности за счет строительства новых и расширения действующих подразделений, за счет реконструкции действующих цехов, внедрения организационно-технических мероприятий, в связи с изменением ассортимента продукции с разным уровнем трудоемкости.

Среднегодовая мощность рассчитывается по формуле:

МСР = МН.П. + МВВ· ТФ /12 – МВЫБ · ТО/12,

Где ТФ – число полных месяцев эксплуатации с момента ввода объектов до конца планируемого периода (новое строительство, реконструкция, модернизация и другие мероприятия по плану повышения эффективности производства);

ТО – число целых месяцев, оставшихся после выбытия объектов до конца года.

Основными причинами изменения мощности предприятия в течение года являются:

- установка новых единиц оборудования взамен устаревших;

- износ оборудования;

- ввод в действие новых мощностей;

- изменение производительности оборудования в связи с интенсификацией режима его работы или в связи с изменением качества сырья и т.п.;

- модернизация оборудования;

- продолжительность работы оборудования с учетом остановок на техническое обслуживание, текущий ремонт и технологические перерывы;

- специализация производства.

Обобщающими показателями использования производственной мощности являются:

1. Коэффициент использования производственной мощности определяется по формуле:

КИСП = ТП / МСР

2. Коэффициент загрузки оборудования, как отношение трудоемкости производственной программы к плановому фонду рабочего времени.

3. Коэффициент сменности, как отношение трудоемкости производственной программы к плановому фонду времени работы оборудования за одну смену.

4. Интегральный показатель использования производственных мощностей

5. Коэффициент пропорциональности мощностей, который рассчитывается отношением производственной мощности цеха к производственной мощности предприятия