- •1.Технологія виготовлення зношеної деталіобладнання.

- •1.1 Опис конструкцію призначення деталі

- •1.1.1 Опис конструкції та ескіз вузла обладнання, в яку входить виготовлена деталь.

- •1.1.2 Опис конструкції і призначення виготовленої деталі.

- •1.1.3 Матеріал деталі

- •Хімічний склад

- •1.2 Технологічні вимоги на виготовлення і прийняття деталі.

- •1.3 Аналіз технологічності конструкції деталі.

- •1.4 Вибір заготовки для виготовлення деталі.

- •1.5 Розробка технологічного процесу виготовлення деталі.

- •1.5.1 Вихідні данні для розробки технологічного процесу виготовлення деталі.

- •1.5.2 Встановлюємо кінцеві методи обробки усіх поверхонь деталі.

- •1.5.3. Вибір баз при обробці деталі

- •1.5.5. Технологічний маршрут виготовлення деталі:

- •1.5.6. Розробка технологічного процесу виготовлення деталі:

- •Особливості необхідної термічної обробки

- •Обоснування прийнятого технологічного процесу виготовлення деталі

- •Вибір обладнання для виготовленні деталі

- •Мал. 1 Кініматична схема верстата 2а125

- •Малюнок 1

- •1.8 Установлення припуску на виготовлення деталі й визначення розмірів і маси заготівки.

- •1.7 Вибір технологічної оснастки для виготовлення деталі

- •Фреза 2220-0001 гост 17025-71

- •Патрон 7100-0003 гост 2675-80

- •1.9.2 Розробка креслень деталі, її заготівки та карт ескізів механічної обробки деталі

- •Висновок

- •Техніка безпеки при роботі на токарному верстаті

- •1.9 Установлення трудомісткості виготовлення деталі.

- •1.9.1 Технічне нормування фрезерної операції технологічного процесу виготовлення деталі.

- •Список використаної літератури.

Мал. 1 Кініматична схема верстата 2а125

Малюнок 1

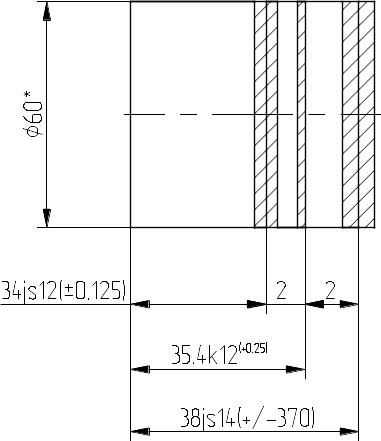

1.8 Установлення припуску на виготовлення деталі й визначення розмірів і маси заготівки.

Аналізуя

креслення деталі приймаємо для розрахунку

наступні розміри:

Аналізуя

креслення деталі приймаємо для розрахунку

наступні розміри:

Найбільший діаметр ……………………………………………Ø56 h11

Найточніший розмір ……………………………………………Ø50 К6

Отвір ……………………………………………………………. Ø37 js7

Довжина ………………………………………………………. 34 js7

Визначаємо послідовність операцій для розміра Ø56 h11

Ø56 h11 - получистове точення

Ø58,5 h13 - чернове точення

Ø60* - заготівка

Визначаємо

величину припусу під полу чистове

точення для досягнення Ø56

h11

2а = 1.1 мм

Для условій мілко серійного виробництва або індивідуального величина припуска визначається множенням табличних значнь на коефіцієнт К=1.2, з округленням до десятих у сторону збільшення.

2*а = 2а х К =1,1*1,3=1,43мм

Приймаємо 1.5мм

Dзаг

= dзаг

+ 2а = 56+1,5=58,5h13 ( )

(Зенкин стор. 56 т.16)

)

(Зенкин стор. 56 т.16)

Аналізуя сортамент деталі робимо висновки що для данної деталі необхіденкругляк стальний гарячекатаний Ø60* по ГОСТ 2590-71 (2.3 стр 145 т.89)

Теоретична вага одного погонного метру сталі Ø60* становить 22,19кг

Визначаємо величину під чернове точення

2а2 = dзаг*- dзаг = 60 – 58.5=1.5мм

Схема

Визначаємо послідовність операцій для досягнення розміру

L = 34js 12 (+/- 125)

Для данного розміру необхідно визначити припуск під чернове точення

Визначаємо величину припуску під чернове точення (підрізання торця рiзцем)

а = 0,7мм

Для підрізки торців з двох сторін

2а=а*2= 0,7*2=1,4мм

Визначаємо довжину заготівки

Lзаг = Lдет + 2а = 34+1,4=35,4мм

Визначаємо величину припуску під чернове точення (підрізання торця рiзцем)

а = 0,7мм

Визначаємо довжину заготівки

Lзаг = Lдет + а = 35,4+0,7=36,1мм

Приймаємо заготовку - 38js14

Визначаємо поле допуску і квалітет на довжину заготовки

Lзаг = 38js14 (+/-370)

Будуємо схему розташування міжопераціонних допусків на досягнення розміру 34js 12

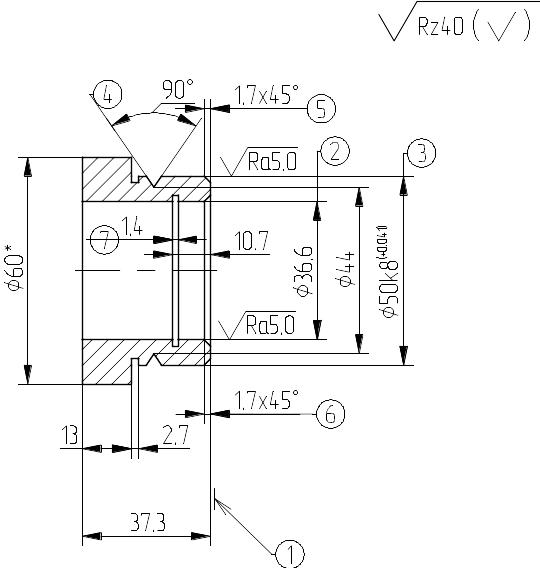

Операція 010 Токарно – гвинторізна 16А16

А Встановити заготівку

Точити торець 1

Свердилити отвір 2

Зняти фаску в отворі 6

Точити канавку в отворі 7

Точити поверхню 3

Точити канавку 4

Зняти фаску 5

Операція

010 Токарно – гвинторізна

16А16

Операція

010 Токарно – гвинторізна

16А16

Б Перевстановити заготівку

1.Точити торець 1

2. Точити поверхню 2

3. Зняти фаску 3

4. Зняти фаску в отворі 4

5. Зняти фаску 5

1.7 Вибір технологічної оснастки для виготовлення деталі

При виготовленні деталі - зубчате колесо ( Z=25, m=2.0мм ), необхідно використовувати наступну технологічно оснастку:

Операція 005 Заготовча 8725

ПР. Тиски з ручним приводом не поворотні

Тиски 7200-0222 ГОСТ 16518-96;

РІ. Полотно ножівкове 2800-0003 ГОСТ 6645-86.

СІ. Лінійка металева ГОСТ 427-75; L=300. Штангенциркуль ШЦ – 2, 0-250

ГОСТ 166-89.

Операція 010 Токарно – гвинторізна 16А16

А.

ПР. Патрон 3х кулачковий самоцентруючийся.

Патрон 7100-0003 ГОСТ 2675-80

РІ. 1,4,5,6. Різець токарний прохідний відігнутий правий з пластинкою із твердого сплаву Т15К6, Н*В = 25*16мм.

Різець 2102 – 0055Т15К6 ГОСТ 18878-73.

2. Свердло спіральне з конічним хвостовиком, Р18 (Р6М5) Ø25мм

Свердло 2301 – 0087 ГОСТ 10903-77.

2,7. Різець токарний розточний прохідний для скрізних отворів , Т15К6;Н*В = 25*25мм.

Різець 2140 – 0029 Т15К6 ГОСТ 18882-73.

3 Різець токарний прохідний упорний відігнутий з пластинкою із твердого сплаву Т15К6

Різець 2103 – 0057 Т15К6 ГОСТ 18879-73.

СІ. 1,2,3,4,5,6,7 Штангенциркуль ШЦ-1, 0-125 ГОСТ 166-89

Б. 1,3,4. Різець токарний прохідний відігнутий правий з пластинкою із твердого сплаву Т15К6, Н*В = 25*16мм.

Різець 2102 – 0055Т15К6 ГОСТ 18878-73.

2. Різець токарний прохідний упорний відігнутий з пластинкою із твердого сплаву Т15К6

Різець 2103 – 0057 Т15К6 ГОСТ 18879-73.

СІ. 1,2,3,4 Штангенциркуль ШЦ-1, 0-125 ГОСТ 166-89

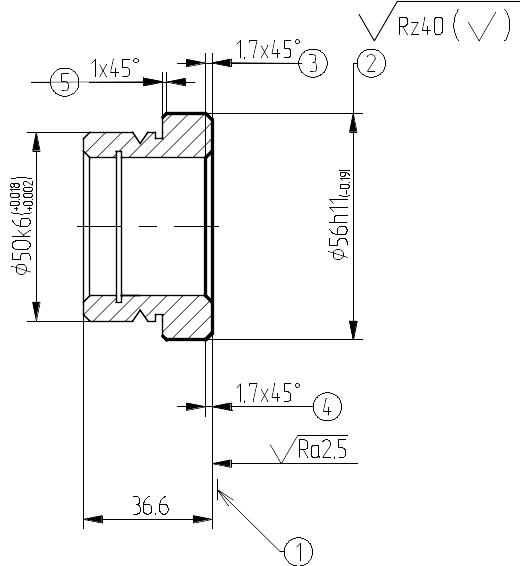

Операція 015 Внутрішньошлифувальна 3М225В

ПР. Патрон 3х кулачковий самоцентруючийся.

Патрон 7100-0003 ГОСТ 2675-80

РІ. Круг шліфувальний ПП 32*16*10 25А, СМ-5-к ГОСТ 2424-83

СИ. Штангенциркуль ШЦ-1, 0-125 ГОСТ 166-89

Операція 020 Токарно – гвинторізна 16А16

РІ.А.

1. Різець токарний прохідний відігнутий привий з припаяною пластинкою із твердого сплаву Т5К10, Н*В = 16*16

Різець 2102-0055 Т5К10 ГОСТ 18877-82

2. Різець токарний прохідний упорний правий з припаяною пластинкою із твердого сплаву Т5К10, Н*В = 16*16

Різець 2100-0051 Т15К6 ГОСТ18878-73.

СІ. 1,2 Штангенциркуль ШЦ-1, 0-125 ГОСТ 166-89

Б.

РІ. 1. Різець токарний прохідний відігнутий правий з припаяною пластинкою із твердого сплаву Т5К10, Н*В = 16*16

Різець 2102-0055 Т5К10 ГОСТ 18877-82

СИ. 1 Штангенциркуль ШЦ-1, 0-125 ГОСТ 166-89

Операція 025 Вертикально-фрезерна 6Т10

Фреза кінцева з циліндричним хвостовиком Ø6мм, Р18