- •Дисциплин - «Эксплуатация и ремонт оборудования компрессорных станций»

- •Назначение и описание компрессорной станции

- •Эксплуатация систем очистки и охлаждения газа.

- •Эксплуатация системы маслоснабжения кс.

- •Эксплуатация систем электроснабжения, водоснабжения, теплоснабжения кс.

- •Электроснабжение гпа

- •Водоснабжение и канализация кс

- •Теплоснабжение кс

- •Работа кс при приеме очистных устройств.

- •Работа кс при запуске очистных устройств.

- •Подготовка гпа к пуску, проверка защиты и сигнализации.

- •Запуск и загрузка гпа. Нормальная и аварийная остановка гпа.

- •Обслуживание гпа и систем кс во время работы.

- •Очистка осевого компрессора во время эксплуатации.

- •Способы регулирования производительности гпа.

- •Виды дефектов и неразрушающий контроль гпа.

- •Вибрация, виброзащита гпа.

- •Особенности эксплуатации гпа с газотурбинным приводом при отрицательных температурах.

- •Эксплуатация блока подготовки топливного пускового, импульсного газа.

- •Рпд масло-газ. Назначение, применение.

- •Совместная работа электроприводного и газотурбинного цехов.

- •Эксплуатация гпа с гмк.

- •Основные понятия надежности оборудования. Износ оборудования. Виды отказов оборудования.

- •Система технического обслуживания и ремонта гпа.

- •Подготовка к ремонту оборудования и сдача оборудования в ремонт.

- •Подготовка гпа с газотурбинным приводом к ремонту. Перечень работ при проведении средних и капитальных ремонтов.

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •Вывод гпа с газотурбинным приводом в ремонт. Ремонтная документация.

- •Прием и запуск поршней при неработающей кс.

- •Помпаж центробежного нагнетателя и осевого компрессора, меры устранения помпажных явлений

- •Дефектовка и ремонт основных узлов и деталей гпа.

- •Ремонт газомотокомпрессоров.

- •Ремонт центробежных нагнетателей.

- •Источники загрязнения окружающей среды на кс. Мероприятия по защите окружающей среды кс.

Теплоснабжение кс

Теплоснабжение помещений КС осуществляется от собственных стационарных (блочных) котельных, оборудованных водогрейными стальными (чугунными) котлами на газе типов HP-18, "Братск", КВА, ТВГ и т.д. мощностью 0,8-8 МВт. Мощность и количество котлов определяются проектом с учетом покрытия тепловых нагрузок в самые сильные морозы и с учетом резервирования. Как правило, это 3-4 котла на промплощадку. Котельные полностью автоматизированы, не имеют постоянного закрепленного персонала и обслуживаются сменным персоналом КС. Компрессорные станции, имеющие постоянно работающие газотурбинные агрегаты, обеспечиваются теплом от утилизаторов ГПА. Утилизатор представляет собой блок из пучка стальных оребренных труб, устанавливаемых в выхлопную шахту ГПА.

Для обеспечения длительной и безаварийной работы котлов и утилизаторов на промплощадке КС устанавливают блоки химводоподготовки (ХВО) или умягчения воды. Это, как правило, система натрий-катионитовых фильтров (1-3 шт.) диаметром Ду = 700 1000 мм, загруженных сульфоуглем или ионообменными смолами. Регенерация фильтров осуществляется с помощью поваренной соли. Мощность ХВО определяется емкостью теплосети и составляет 10-100 м /сутки. Теплотрасса промплощадки КС бывает подземной или надземной. Выполняется из стальной водогазопроводной трубы Ду = 50 200 мм. В последнее время для увеличения срока службы теплотрассы чаще выполняют надземными.

Работа кс при приеме очистных устройств.

Минимальный перепад давления, необходимый для страгивания с места, составляет 0,05-0,06 МПа.

На крановых узлах магистрального газопровода при проведении работ выставляются посты наблюдения, оснащенные связью. Задачей наблюдателей является выделение нитки газопровода, по которой пропускается поршень, путем закрытия перемычек при приближении поршня и включения их в работу после прохождения ОУ (в варианте многониточного газопровода). Также на посты наблюдения возлагается задача фиксирования времени прохождения ОУ расчетных точек с целью установления отклонения реальной скорости движения поршня от расчетной.

Это необходимо для того, чтобы определить время прибытия ОУ к камере приема. Для выявления места нахождения очистного устройства на линейной части газопровода (крановых узлах), охранных кранах компрессорной станции установлены специальные отслеживающие устройства - сигнализаторы поршня, работающие по принципу либо механического воздействия, либо осуществляющие контроль бесконтактными методами.

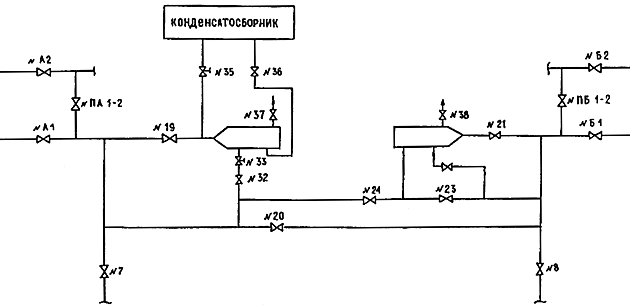

После запуска ОУ, по мере приближения поршня к компрессорной станции, периодичность контроля давления на входе КС и крановых площадках сокращается до 20 мин или ведется постоянное наблюдение. Рассмотрим наиболее сложную схему (рис. 3.19) приемки очистного устройства на многониточном газопроводе с работающей компрессорной станцией. Камера приема поршня предварительно опрессовывается и после вытеснения газовоздушной смеси путем продувки на свечу № 37 заполняется газом под рабочим давлением магистрали от крана № 19, при этом кран остается закрытым.

В ходе движения поршня впереди него образуется зона, характеризующаяся повышенным содержанием воды и различных загрязнений. При приближении ОУ к охранному крану А1 перемычка ПА 1-2 закрывается. Сменный персонал компрессорного цеха ведет непрерывный контроль за работой агрегатов, не допуская при этом приближения рабочей точки к зоне помпажа путем включения устройств антипомпажного регулирования. В случае их отсутствия должны быть открыты станционный кран № 6 и его байпасы. Особое внимание следует уделить работе узла подготовки технологического газа: пылеуловителей и фильтр-сепараторов, контролируя перепад давления на них и не допуская превышения больше, чем 0,06 МПа. В противном случае это может привести к разрушению фильтр-патронов.

За 2 ч до расчетного времени прихода поршня в приемную камеру следует произвести продувку пылеуловителей и фильтр-сепараторов, а также удаление собранных механических примесей и жидкости из цеховых систем сбора. Количество одновременно работающих пылеуловителей при работе КС определяется графиком их производительности в режиме максимальной эффективности очистки. Однако при выходе всей станции для работы на кольцо их может оказаться недостаточно, в связи с чем на период прохождения поршня необходимо включить в работу количество пылеуловителей, позволяющих обеспечить работу КС в режиме на "кольцо". По температуре газа на выходе КС определяется потребное количество вентиляторов АВО газа, не допуская нагрева газа в выходном коллекторе свыше +45 °С.

Для обеспечения степени сжатия при

работе на "кольцо" с целью

предохранения от помпажных режимов,

может использоваться ручной кран 6Д.

Степень его закрытия (в %-м отношении)

определяется заранее, исходя из давления

в контуре и производительности

одновременно работающих агрегатов. При

наличии станционной системы помпажного

регулирования эти функции выполняются

специальными исполнительными механизмами,

приводимыми в действие контроллерами

типа "![]() ".

".

По прохождении поршнем охранного крана А1 компрессорная станция после выполнения указанных выше мероприятий выводится на "кольцо" т.е. открывается станционный кран № 6 и закрываются краны № 7 и 8. Кран № 35 открывают для отвода жидкости и загрязнений в конденсатосборник.

Следующий этап приема поршня в камеру - прохождение тройника, оснащенного решеткой, на входе КС, после него необходимо открыть входной кран № 19 на камере приема и кран № 36 на линии отвода жидкости в конденсатосборник. Под воздействием перепада давлений поршень заходит в камеру, при этом ведется дренирование жидкости непосредственно из камеры приема. После срабатывания установленного на ней сигнализатора операция считается завершенной. Компрессорная станция включается для работы на магистраль, перемычки открываются, а запорная арматура возвращается в исходное положение.