- •Дисциплин - «Эксплуатация и ремонт оборудования компрессорных станций»

- •Назначение и описание компрессорной станции

- •Эксплуатация систем очистки и охлаждения газа.

- •Эксплуатация системы маслоснабжения кс.

- •Эксплуатация систем электроснабжения, водоснабжения, теплоснабжения кс.

- •Электроснабжение гпа

- •Водоснабжение и канализация кс

- •Теплоснабжение кс

- •Работа кс при приеме очистных устройств.

- •Работа кс при запуске очистных устройств.

- •Подготовка гпа к пуску, проверка защиты и сигнализации.

- •Запуск и загрузка гпа. Нормальная и аварийная остановка гпа.

- •Обслуживание гпа и систем кс во время работы.

- •Очистка осевого компрессора во время эксплуатации.

- •Способы регулирования производительности гпа.

- •Виды дефектов и неразрушающий контроль гпа.

- •Вибрация, виброзащита гпа.

- •Особенности эксплуатации гпа с газотурбинным приводом при отрицательных температурах.

- •Эксплуатация блока подготовки топливного пускового, импульсного газа.

- •Рпд масло-газ. Назначение, применение.

- •Совместная работа электроприводного и газотурбинного цехов.

- •Эксплуатация гпа с гмк.

- •Основные понятия надежности оборудования. Износ оборудования. Виды отказов оборудования.

- •Система технического обслуживания и ремонта гпа.

- •Подготовка к ремонту оборудования и сдача оборудования в ремонт.

- •Подготовка гпа с газотурбинным приводом к ремонту. Перечень работ при проведении средних и капитальных ремонтов.

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •Вывод гпа с газотурбинным приводом в ремонт. Ремонтная документация.

- •Прием и запуск поршней при неработающей кс.

- •Помпаж центробежного нагнетателя и осевого компрессора, меры устранения помпажных явлений

- •Дефектовка и ремонт основных узлов и деталей гпа.

- •Ремонт газомотокомпрессоров.

- •Ремонт центробежных нагнетателей.

- •Источники загрязнения окружающей среды на кс. Мероприятия по защите окружающей среды кс.

Дефектовка и ремонт основных узлов и деталей гпа.

Дефектация и ремонт турбоблока

Произвести замер натягов на вкладыши с помощью свинцовых выжимок.

Определить разбеги роторов турбокомпрессора и силовой турбины в опоpно-упоpных вкладышах.

Пpоизвести замеp боковых и потолочных масляных зазоpов во вкладышах.

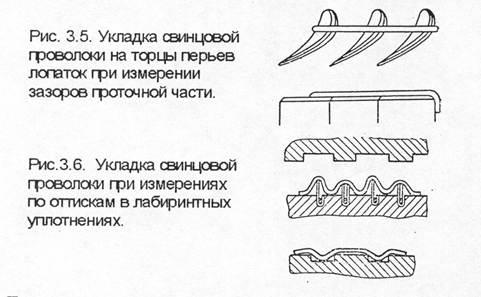

Отжать pотоpы ТВД и силовой турбины до упоpа в pабочие колодки, пpоизвести замеpы всех pадиальных и осевых зазоpов пpоточной части. Замеpы свеpху и снизу пpоизводить с помощью свинцовых выжимок, (рис. 3.5, рис. 3.6). Пpи опускании pотоpов на свинцовую пpоволоку необходимо пpижатие ротора к pабочим упоpным колодкам.

При каждом капитальном ремонте необходимо проверять горизонтальность плоскости разъема нижних половин цилиндров при помощи наложения на нее уровня в поперечном и осевом направлениях. С помощью пластин щупа определить наличие коробления фланцев горизонтального разъема. Зазор в стыке не должен превышать 0,3 0,5 мм.

Дефектация и ремонт роторов.

При осмотре роторов определить степень и характер загрязнения проточных частей компрессора и турбины, положение роторов в расточках цилиндров, фиксируя явно выраженные дефекты (повреждение лопаток и уплотнений, следы задеваний, эрозия, вмятины и.т.д.). Проверить торцевые биения дисков роторов турбокомпрессора, силовой турбины и рабочих поверхностей упорных дисков. При обнаружении боя диска, а также повышенной вибрации подшипников во время работы турбоагрегата, проверить радиальные биения роторов с помощью индикаторов часового типа. Измерения производить в трех сечениях: по концам, вблизи от масляных уплотнений и по середине ротора. Измерения в местах задеваний ротора не допускаются. При помощи двух индикаторов часового типа, ножки которых установлены на торцы роторов и опорно-упорных вкладышей подшипников измерить значения осевых разбегов роторов в упорных подшипниках. Разность перемещений роторов и вкладышей является разбегом роторов.

Осмотреть роторы, обратить внимание на состояние поверхностей шеек и упорных дисков, рабочих лопаток и замков крепящих лопатки в роторе компрессора и в дисках турбин, зубъев шестерни.

Шейки валов могут иметь овальность,

конусность, риски, царапины, коррозию.

Поверхность шеек и рабочие поверхности

упорных дисков должны иметь класс

шероховатости

![]() Геометрия шеек проверяется измерением

диаметров микрометром в двух взаимно

перпендикулярных сечениях. Овальность

и конусность не должна превышать 0,01 мм.

Геометрия шеек проверяется измерением

диаметров микрометром в двух взаимно

перпендикулярных сечениях. Овальность

и конусность не должна превышать 0,01 мм.

Дефектация и ремонт лопаточного аппарата

Механические повреждения рабочих и направляющих лопаток имеют вид забоин, рванин, вмятин, загибов на кромках и поверхностях лопаток. Они являются концентраторами напряжений и, снижая конструктивную усталостную прочность, могут явится очагом образования усталостных трещин. Кроме того, значительные повреждения, изменяющие геометрию лопаток, могут приводить к увеличению возбуждающих аэродинамических нагрузок и к соответствующему росту динамических напряжений в лопатках. Из-за подобного рода повреждений, проводится систематический контроль их состояния в процессе эксплуатации посредством бароскопов и дефектации ревизии и планово-предупредительных ремонтов.

Дефектация и ремонт подшипников

Дефектация упорных колодок опорно-упорного вкладыша заключается в следующем: разница по толщине колодок по площадкам у ребра качания не должна превышать 0,02 мм; при уменьшении толщины колодок больше допустимого они подлежат замене; контакт поверхности каждой упорной колодки с упорным диском должен быть не менее 70%.

Наличие на внутренней поверхности крышек подшипников и на поверхности подушек верхней половины вкладышей следов наклепа свидетельствует об отсутствии натяга между вкладышем и крышкой подшипника. Определить размеры натягов крышек подшипников и верхние масляные зазоры во вкладышах. При необходимости более точного определения зазоров измерить микрометром диаметры шейки вала, а штихмассом диаметр внутренней расточки вкладыша.

При снятых верхних половинах вкладышей измерить боковые радиальные зазоры во вкладышах с помощью пластинчатого щупа. При измерениях пластинки щупа вводить в зазоры на глубину, не превышающую 5 7% от диаметра шейки. При увеличенных масляных зазорах, при выкрашивании или отслаивании баббита необходимо перезалить баббитовый слой вкладыша и расточить для получения требуемых размеров. При отличии диаметра шейки вала от чертежного, расточку производить руководствуясь следующим правилом:

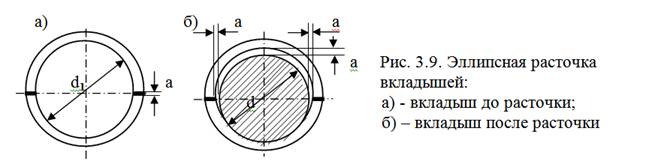

к действительному диаметру шейки прибавить удвоенную величину чертежного бокового зазора. Прокладка между верхней и нижней половинами вкладыша остается чертежной (рис. 3.9).

При повреждении баббитовой заливки

или при увеличенных зазорах перезалить

и расточить уплотнительные втулки

опорно-упорных вкладышей.

При повреждении усиков или при увеличенных зазорах зачеканить новые латунные усики в маслозащитные кольца и расточить по чертежам.

Осмотреть и произвести дефектовку лабиринтных уплотнений. К дефектам лабиринтных уплотнений относятся: вырывы уплотнительных колец из пазов ротора; деформация уплотнительных обойм; погнутости, надрывы, выработка уплотнительных колец при задевании об уплотнительную обойму при вращении ротора. Выработка уплотнительных колец определяется проверкой радиальных зазоров в уплотнениях.

Дефектация разъемных латунных уплотнений ножевого типа подшипников производится аналогично. Вырванное или надорванное уплотнительное полукольцо необходимо заменить новым. Следует проверить прилегание разъемов и посадку в корпусе уплотнительных обойм.