- •Дисциплин - «Эксплуатация и ремонт оборудования компрессорных станций»

- •Назначение и описание компрессорной станции

- •Эксплуатация систем очистки и охлаждения газа.

- •Эксплуатация системы маслоснабжения кс.

- •Эксплуатация систем электроснабжения, водоснабжения, теплоснабжения кс.

- •Электроснабжение гпа

- •Водоснабжение и канализация кс

- •Теплоснабжение кс

- •Работа кс при приеме очистных устройств.

- •Работа кс при запуске очистных устройств.

- •Подготовка гпа к пуску, проверка защиты и сигнализации.

- •Запуск и загрузка гпа. Нормальная и аварийная остановка гпа.

- •Обслуживание гпа и систем кс во время работы.

- •Очистка осевого компрессора во время эксплуатации.

- •Способы регулирования производительности гпа.

- •Виды дефектов и неразрушающий контроль гпа.

- •Вибрация, виброзащита гпа.

- •Особенности эксплуатации гпа с газотурбинным приводом при отрицательных температурах.

- •Эксплуатация блока подготовки топливного пускового, импульсного газа.

- •Рпд масло-газ. Назначение, применение.

- •Совместная работа электроприводного и газотурбинного цехов.

- •Эксплуатация гпа с гмк.

- •Основные понятия надежности оборудования. Износ оборудования. Виды отказов оборудования.

- •Система технического обслуживания и ремонта гпа.

- •Подготовка к ремонту оборудования и сдача оборудования в ремонт.

- •Подготовка гпа с газотурбинным приводом к ремонту. Перечень работ при проведении средних и капитальных ремонтов.

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •Вывод гпа с газотурбинным приводом в ремонт. Ремонтная документация.

- •Прием и запуск поршней при неработающей кс.

- •Помпаж центробежного нагнетателя и осевого компрессора, меры устранения помпажных явлений

- •Дефектовка и ремонт основных узлов и деталей гпа.

- •Ремонт газомотокомпрессоров.

- •Ремонт центробежных нагнетателей.

- •Источники загрязнения окружающей среды на кс. Мероприятия по защите окружающей среды кс.

Рпд масло-газ. Назначение, применение.

Масляное торцевое уплотнение центробежных нагнетателей газа требует точного поддержания заданного перепада давления масло-газ. При слишком высоком превышении давления масла относительно давления газа увеличивается расход масла за счет его протечки через лабиринтное уплотнение в полость нагнетателя. И, напротив, при низком значении перепада существует опасность «прорыва» газа наружу.

Р ис.3

ис.3

МНУ-маслонасосы уплотнения;

СП-сигнализатор помпажа;

ГО-газоотделитель.

РПД служит для поддержания перепада между давлением масла, идущего на запирание уплотнения нагнетателя, и давлением газа, отводимого из проточного уплотнения в топливную линию.

Работа системы уплотнения центробежного нагнетателя основана на использовании принципа гидравлического затвора, обеспечивающего поддержание постоянного давления масла, на 0,1-0,3 МПа превышающего давление перекачиваемого газа.

Масло к винтовым насосам уплотнения поступает из системы маслоснабжения ГПА. В систему уплотнения нагнетателя входит (рис.3) регулятор перепада давления 3, обеспечивающий постоянный перепад давления масла над давлением перекачиваемого газа, аккумулятора 2, обеспечивающий подачу масла в уплотнения в случае прекращения его подачи от насосов (при исчезновении напряжения), поплавковые камеры 4, служащие для сбора масла, прошедшего через уплотнения и газоотделитель 5, предназначенный для отбора газа, растворенного в масле.

При работе ГПА масло высокого давления по маслопроводу поступает на вход регулятора перепада давления 3. После регулятора 3, оно поступает в аккумулятор 2 и далее по двум маслопроводам 7 к уплотнениям 6 нагнетателя 1. После уплотнений масло сливается в поплавковые камеры, по мере заполнения которых оно перетекает в газоотделитель 5, где происходит выделение газа, растворенного в масле. Очищенное от газа масло возвращается в основной маслобак, а выделившийся из масла газ через свечу отводится в атмосферу.

Одним из важнейших элементов системы уплотнений является непосредственно масляные уплотнения. Различают в основном два типа уплотнений: щелевые и торцевые. О качестве работы системы уплотнений судят об интенсивности поступления масла в поплавковую камеру. Быстрое ее заполнение маслом при закрытом сливе, свидетельствует о повышенном расходе масла через уплотнения.

Совместная работа электроприводного и газотурбинного цехов.

В системе газотранспортных систем в целом ряде случаев имеются компрессорные станции, включающие в себя цеха с газотурбинным приводом центробежных нагнетателей и электроприводом.

Обычно число компрессорных цехов на станции соответствует числу ниток газопровода. Каждый цех по проекту должен работать на свою нитку трубопровода. Исходя из того, что отечественный вид эксплуатируемого электропривода имеет постоянную частоту вращения вала нагнетателя и, следовательно, регулирование подачи газа при переменном режиме работы газопровода за счет изменения частоты вращения нагнетателя исключено, представляется целесообразным объединить цеха КС с различными видами ГПА перемычками на входе и выходе станции. Такая реконструкция в определенной степени упрощает регулирование режимов КС в целом и за счет этого приводит к определенной экономии энергозатрат на транспорт газа по станции в целом.

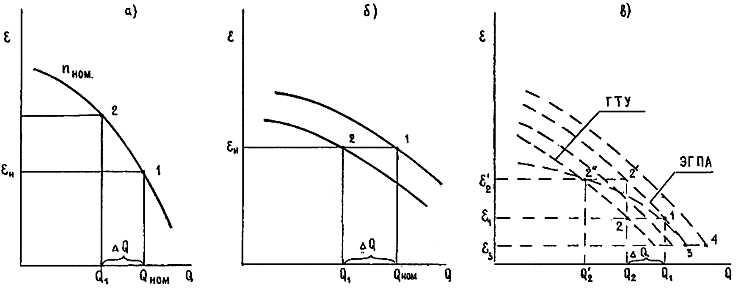

Действительно, при совместной параллельной работе этих видов привода работу электроприводных агрегатов можно осуществлять в базовом режиме, а работу ГТУ - в режиме регулирования производительности (рис. 4.15).

Рис. 4.15. Регулирование производительностью КС при использовании ЭГПА (а),

ГТУ (б) и комбинированного (в) электропривода (ЭГПА+ГТУ)

В условиях индивидуальной работы при

снижении подачи газа режим электропривода,

имеющего постоянную частоту вращения,

переходит из точки 1 в точку 2 (рис. 4.15,

а), а режим работы ГТУ при снижении подачи

газа за счет изменения частоты вращения

перемещается из точки 1 в точку 2 при

постоянной степени сжатия,

![]() = idem (рис. 4.15,б).

= idem (рис. 4.15,б).

Новый совместный режим работы

электропривода и ГТУ установится по

условию

![]() =

idem. При этом произойдет перераспределение

потоков газа. Электроприводной агрегат

будет перекачивать газ в количестве

=

idem. При этом произойдет перераспределение

потоков газа. Электроприводной агрегат

будет перекачивать газ в количестве

![]() (режим точки 2’), а газотурбинный - в

количестве

(режим точки 2’), а газотурбинный - в

количестве

![]() (режим точки 2"). Линия 1-2" будет

отражать условный путь перехода режима

работы ГТУ из точки 1 в точку 2" при

снижении подачи газа через нагнетатель.

Аналогичное происходит и в случае

увеличения подачи газа. Электропривод

переходит на режим работы в точку 3 по

линии 2’-3, а режим работы ГТУ - в точку

4 (рис. 4.15,в).

(режим точки 2"). Линия 1-2" будет

отражать условный путь перехода режима

работы ГТУ из точки 1 в точку 2" при

снижении подачи газа через нагнетатель.

Аналогичное происходит и в случае

увеличения подачи газа. Электропривод

переходит на режим работы в точку 3 по

линии 2’-3, а режим работы ГТУ - в точку

4 (рис. 4.15,в).

Анализ опыта эксплуатации газотурбинного и электрического видов привода показывает, что рациональность использования того или иного вида привода в значительной степени определяется ценой на топливный газ для ГТУ и ценой на электроэнергию для электроприводных агрегатов.

Соотношение цен на электроэнергию и топливный газ и позволяет в первом приближении определить области рационального использования каждого из них. Расчеты показывают, что при существующих ценах на топливный газ и электроэнергию целесообразность использования газотурбинного привода оправдывается даже при КПД работающих агрегатов на уровне 18-20%. При повышении численных значений КПД газотурбинного привода область рационального использования его значительно расширяется.