- •4.2 Возможные случаи приведения сил

- •5.2 Угол трения

- •3.5 Передаточные механизмы

- •4.4 Работа силы упругости

- •8.1 Дифференциальные уравнения поступательного движения

- •2.3 Растяжение под действием сил тяжести

- •2.4 Эпюры продольных сил, напряжений и перемещений

- •4.1 Расчетные зависимости. Три типа прочностных задач

- •16.2 Механизмы усталостного разрушения

- •16.3 Циклы изменения напряжений

- •16.5 Основные факторы, влияющие на прочность деталей

16.2 Механизмы усталостного разрушения

Многочисленные опыты показывают, что при работе детали в режиме циклических напряжений, она разрушается при более низких напряжениях, чем при постоянных статических напряжениях. Эти разрушения называют усталостными разрушениями. До 90% поломок деталей приходится именно, в следствии усталостных разрушений, поэтому это явление представляет чрезвычайно большой практический интерес.

Термин «усталость» появился в середине 19 века, когда не знали еще причин разрушения материалов под действием циклических напряжений. На это явление еще тогда обратили внимание исследователи. Было замечено, что оси почтовых карет и железнодорожных вагонов, сделанные из доброкачественного и достаточно пластичного материала внезапно разрушались не давая при этом остаточных деформаций, так как разрушение имело явно хрупкий характер.

Было замечено, что это происходит тогда, когда деталь или повторяющихся напряжениях работают достаточно долго. Это обстоятельство и породило гипотезу, что металл подобно живым веществам устает, структура его перерождается, и он становится хрупким.

Последующие исследования показали, что никакого уставания нет. Образец, изготовлений из детали, которая разрушалась показывает те же механические характеристики, что и исходный материал, т.е. структура не изменилась. Но термин «усталость» все же в науке сохранился. Явление усталостного разрушения объясняется сейчас так. Металл не представляет из себя единого монолита, каким его представляют в сопротивлении материалов. Зерна технических металлов состоят из групп кристаллов-кристаллов, обладающих различной прочностью в разных точках и разных направлениях. А это значит, что поддействием внешних нагрузок возможны перенапряжения в отдельных зонах и появление микротрещин. При статических нагрузках микротрещины не опасны, а при циклических напряжениях они имеют тенденцию к росту, что, в конце концов, приводит к ослаблению сечения и к излому.

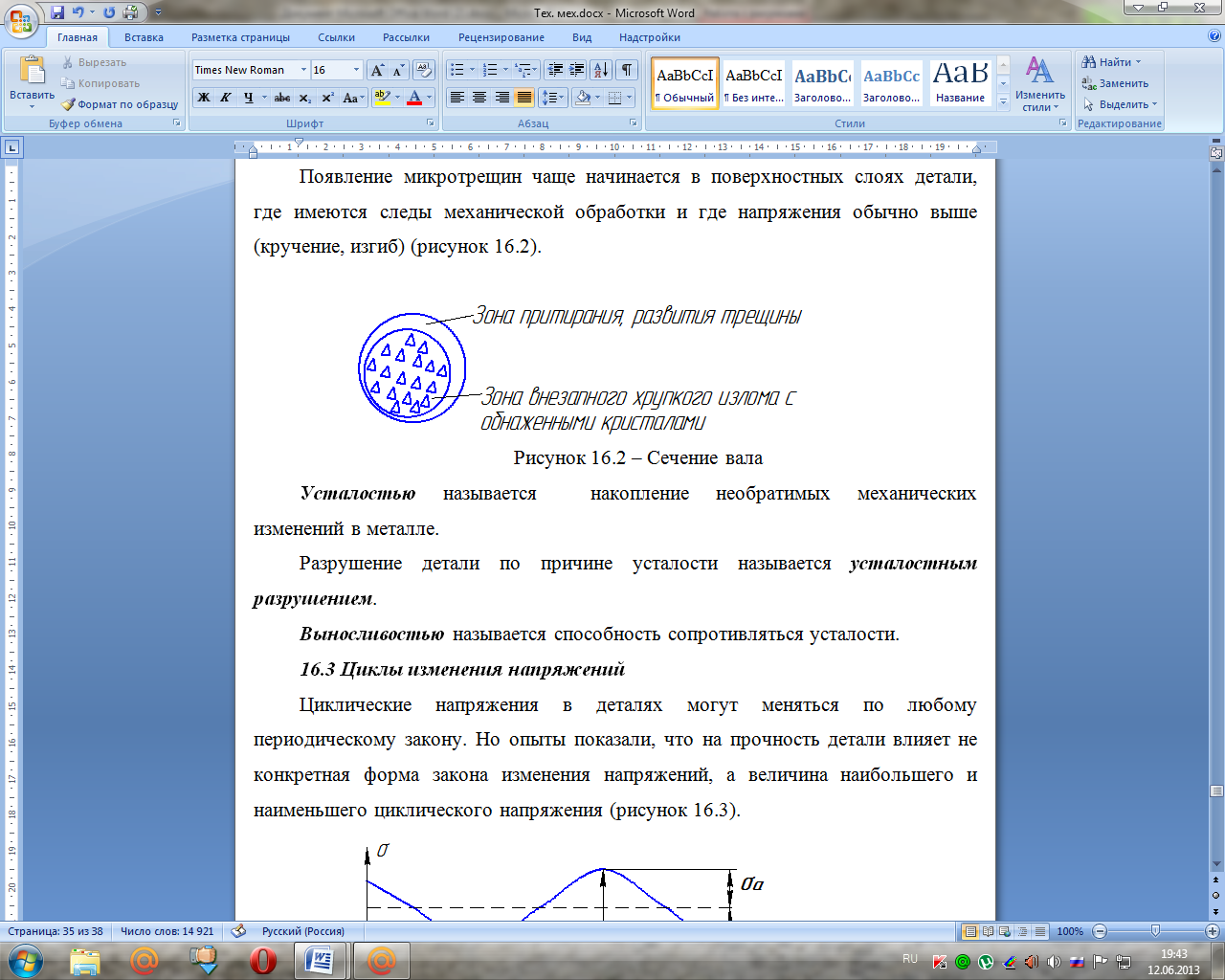

Появление микротрещин чаще начинается в поверхностных слоях детали, где имеются следы механической обработки и где напряжения обычно выше (кручение, изгиб) (рисунок 16.2).

Усталостью называется накопление необратимых механических изменений в металле.

Разрушение детали по причине усталости называется усталостным разрушением.

Выносливостью называется способность сопротивляться усталости.

16.3 Циклы изменения напряжений

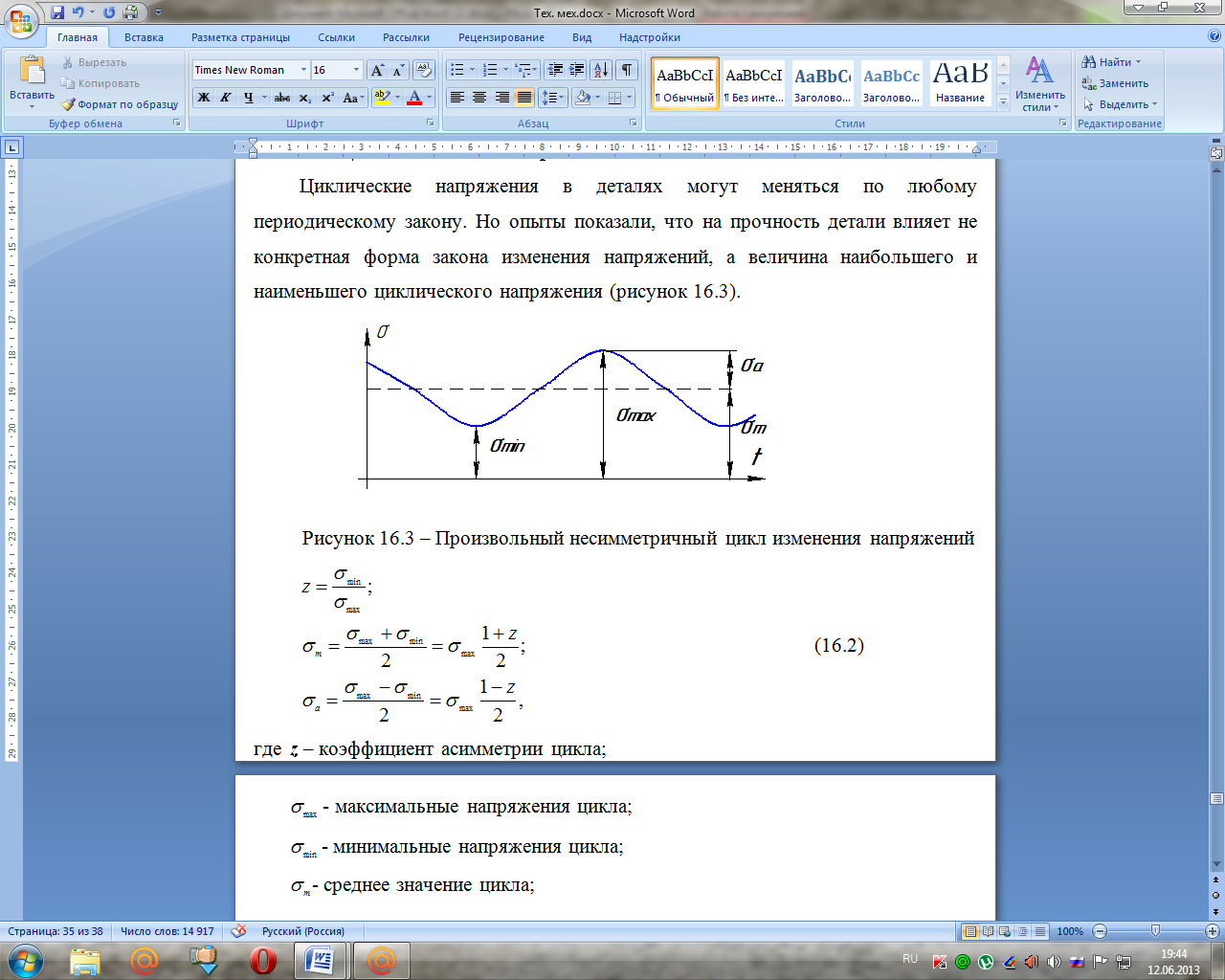

Циклические напряжения в деталях могут меняться по любому периодическому закону. Но опыты показали, что на прочность детали влияет не конкретная форма закона изменения напряжений, а величина наибольшего и наименьшего циклического напряжения (рисунок 16.3).

Рисунок 16.3 – Произвольный несимметричный цикл изменения напряжений

(16.2)

(16.2)

где

z

– коэффициент

асимметрии цикла;

-

максимальные напряжения цикла;

-

максимальные напряжения цикла;

-

минимальные напряжения цикла;

-

минимальные напряжения цикла;

-

среднее значение цикла;

-

среднее значение цикла;

-

амплитуда цикла.

-

амплитуда цикла.

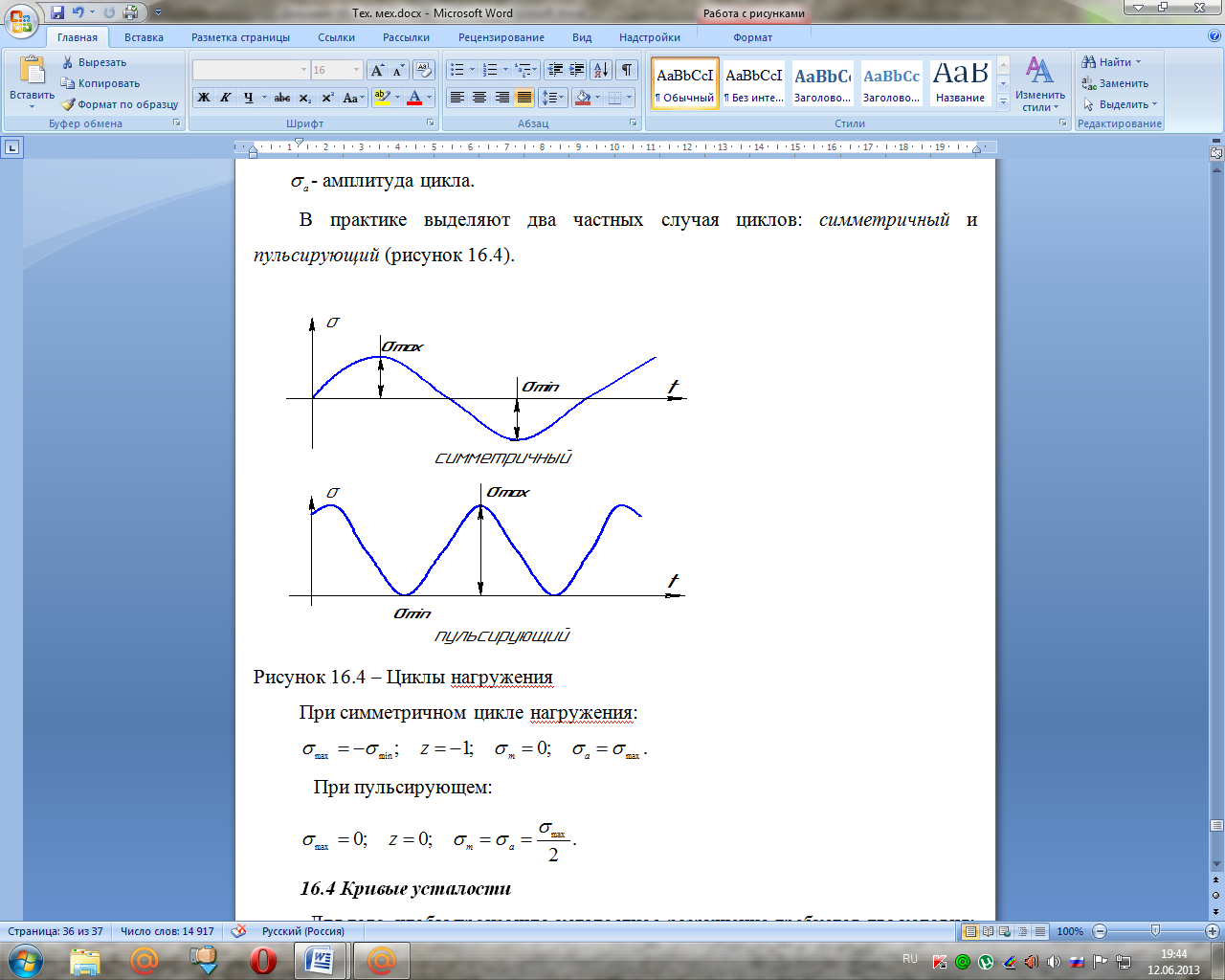

В практике выделяют два частных случая циклов: симметричный и пульсирующий (рисунок 16.4).

Рисунок 16.4 – Циклы нагружения

При симметричном цикле нагружения:

При

пульсирующем: 16.4

Кривые усталости

16.4

Кривые усталости

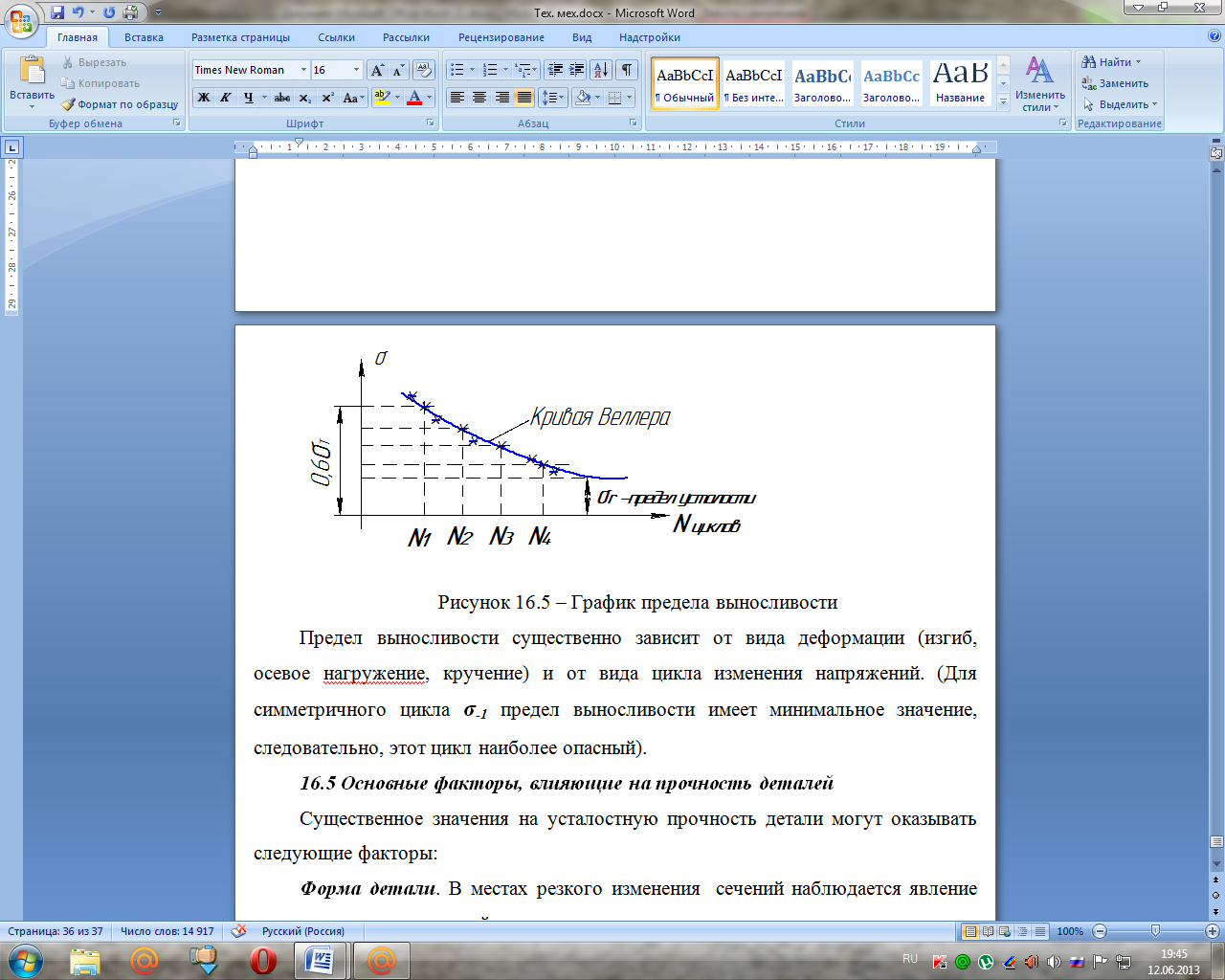

Для того, чтобы произошло усталостное разрушение требуется два условия:

а) Напряжения должны меняться по циклическому закону.

б) Наибольшее значение циклических напряжений должно превышать некоторое предельное значение - предел выносливости (усталости).

Наибольшая величина циклического напряжения, до которой материал детали может работать неограниченно долго до появления трещин усталости, называется пределом усталости ( или выносливости).

Предел выносливости определяется опытным путем (рисунок 16.5).

Рисунок 16.5 – График предела выносливости

Предел выносливости существенно зависит от вида деформации (изгиб, осевое нагружение, кручение) и от вида цикла изменения напряжений. (Для симметричного цикла σ-1 предел выносливости имеет минимальное значение, следовательно, этот цикл наиболее опасный).