- •4.2 Возможные случаи приведения сил

- •5.2 Угол трения

- •3.5 Передаточные механизмы

- •4.4 Работа силы упругости

- •8.1 Дифференциальные уравнения поступательного движения

- •2.3 Растяжение под действием сил тяжести

- •2.4 Эпюры продольных сил, напряжений и перемещений

- •4.1 Расчетные зависимости. Три типа прочностных задач

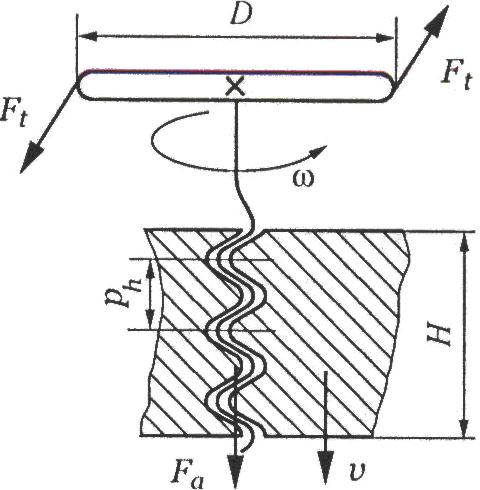

- •16.2 Механизмы усталостного разрушения

- •16.3 Циклы изменения напряжений

- •16.5 Основные факторы, влияющие на прочность деталей

4.1 Расчетные зависимости. Три типа прочностных задач

Деталь

будет работать, если

,

т.е. максимальные напряжения, возникающие

в детали, не должны превышать допускаемой

величины.

,

т.е. максимальные напряжения, возникающие

в детали, не должны превышать допускаемой

величины.

Ранее говорилось, что:

(4.1)

(4.1)

В качестве предельного напряжения принимают для:

пластических

материалов

,

т.е.

;

;

-

хрупких материалов

,

т.е.

.

.

Допускаемым называется наибольшее напряжение, при котором обеспечивается прочность и долговечность элемента конструкции.

Следовательно, для пластических материалов:

,

(4.2)

,

(4.2)

где nТ – запас прочности по отношению к пределу текучести.

Для хрупких материалов:

,

(4.3)

,

(4.3)

где nТ – запас прочности по отношению к пределу прочности.

При выборе запаса прочности учитывается назначение, условие работы конструкции и ее деталей, точность определения нагрузок, свойства и качество материала, совершенство методов расчета напряжений и т.д.

Запас прочности должен быть выбран так, чтобы допускаемые напряжения были заведомо меньше предела пропорциональности. В тоже время они не должны быть занижены, иначе конструкция получится тяжелой и не экономной.

Для одного и того же материала в конструкциях разного типа могут быть назначены различные допускаемые напряжения.

Величина запасов прочности колеблется в широких пределах. В машиностроении их принимают порядка 2…4 для пластических материалов и 4…8 для хрупких материалов. В авиационной технике, где важно получить конструкцию наименьшей массы, запас прочности колеблется в пределах 1,5…2.

Расчетное уравнение для растяжения (сжатия)

.

(4.4)

.

(4.4)

С помощью этого уравнения можно решать три типа прочностных задач:

I. Проверочный расчет

По известным N и F определяем фактические напряжения в детали и сопоставляем их с допускаемыми напряжениями, делаем вывод о прочности. Или же определяют фактический запас прочности и сравнивают с нормативным.

.

(4.5)

.

(4.5)

II. Проектный расчет

По

известной силе N

и

определяем поперечное сечение детали:

определяем поперечное сечение детали:

.

(4.6)

.

(4.6)

III. Силовой расчет

Определение грузоподъемности по известным, и F. Определяем силу N, которую может выдержать деталь.

.

(4.7)

.

(4.7)

В тех случаях, когда материал не одинаково сопротивляется растяжению и сжатию в место формулы (4.4) надо использовать два условия прочности – раздельно для растяжения и сжатия.

21.

Практические расчеты на срез и смятие

Прочность элемента конструкции работающего на сдвиг (срез) будет обеспечена, если соблюдается условие:

.

(5.6)

.

(5.6)

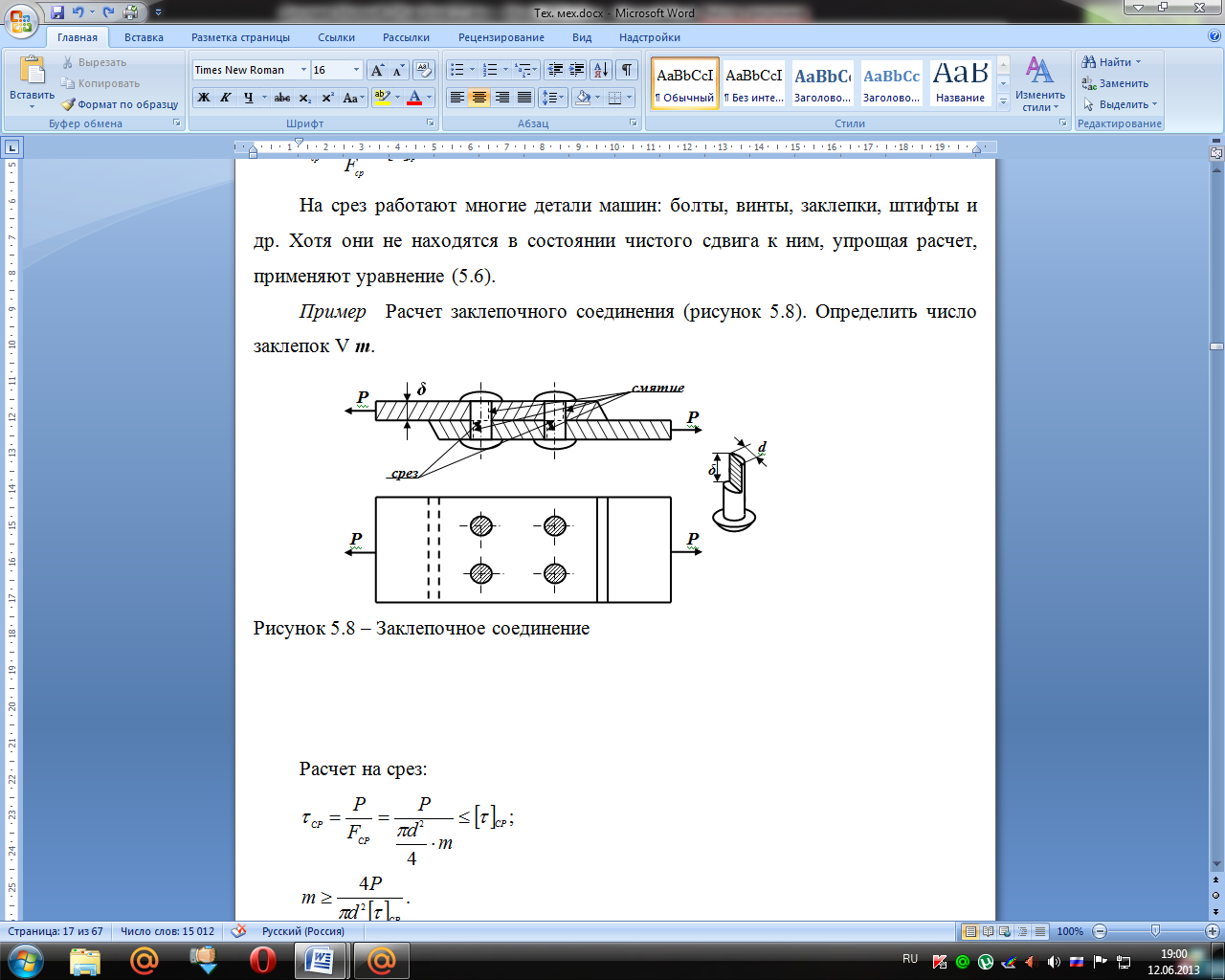

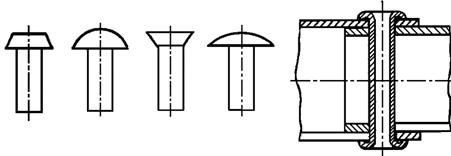

На срез работают многие детали машин: болты, винты, заклепки, штифты и др. Хотя они не находятся в состоянии чистого сдвига к ним, упрощая расчет, применяют уравнение (5.6).

Пример Расчет заклепочного соединения (рисунок 5.8). Определить число заклепок V m.

Рисунок 5.8 – Заклепочное соединение

Расчет на срез:

Расчет на смятие:

Для исполнения следует принять большее из двух значений m, полученных из расчета на срез и смятие.

22.

Деформация кручение

С точки зрения прочностных расчетов все брусья делятся на три группы: брусья круглого, некруглого (прямоугольного, элептического, треугольного и т.д.) и тонкостенного сечения.

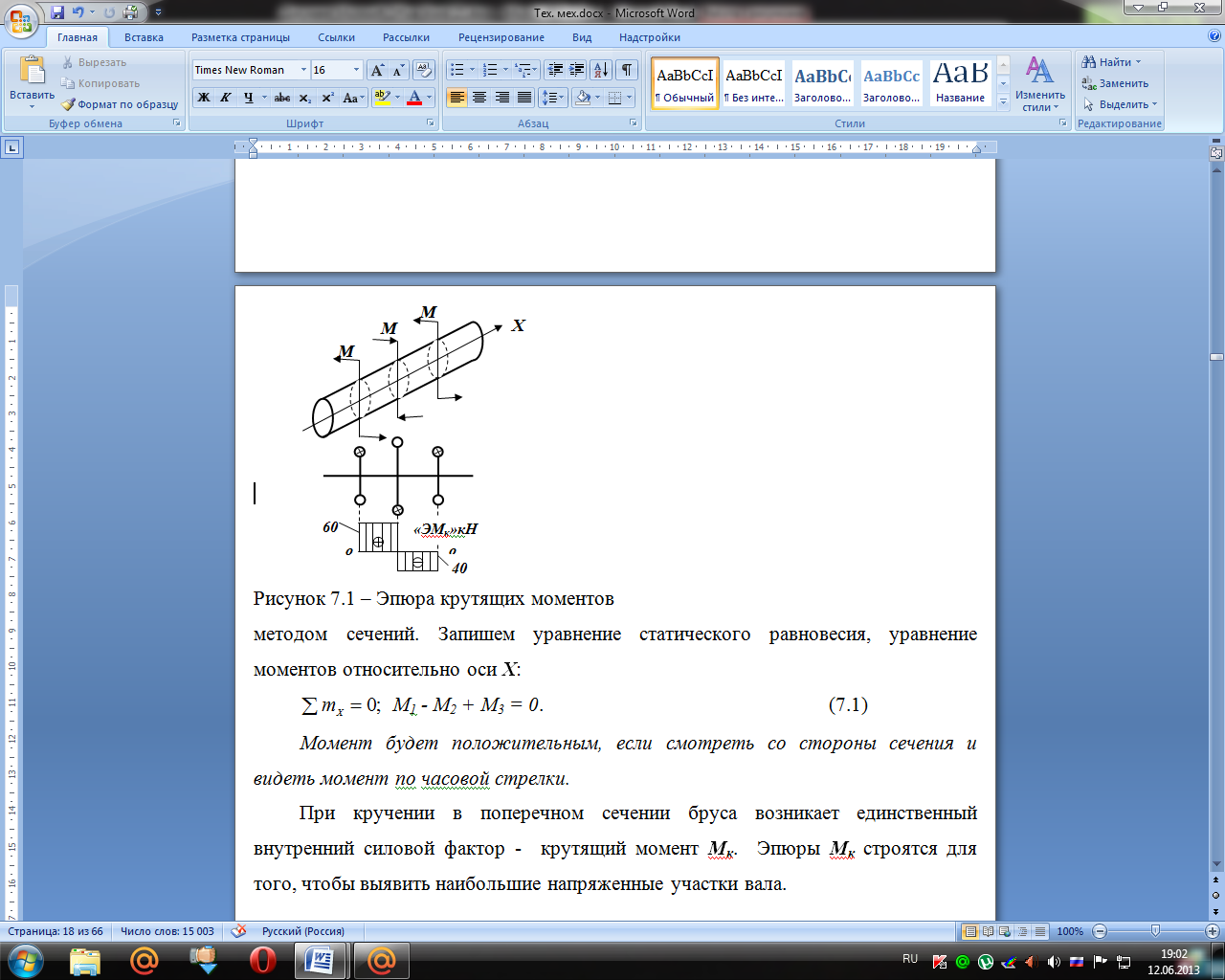

Эпюры крутящих моментов

Кручением называется деформация бруса, при которой его поперечные сечения поворачиваются друг относительно друга, вращаясь вокруг оси бруса.Кручение возникает под действием внешних крутящих моментов (пар сил), плоскость действия которых перпендикулярна оси бруса. Предположим, на брус действует три момента пар сил: М1 =60 кН м; М2 = 100 кН м ;М3 = 40 кН м. Необходимо построить эпюру крутящих моментов (рисунок 7.1). Для построения эпюры крутящих моментов воспользуемся

Эпюра крутящих моментов методом сечений. Запишем уравнение статического равновесия, уравнение моментов относительно оси Х:

М1

- М2

+ М3

= 0.

(7.1)

М1

- М2

+ М3

= 0.

(7.1)

Момент будет положительным, если смотреть со стороны сечения и видеть момент по часовой стрелки.

При кручении в поперечном сечении бруса возникает единственный внутренний силовой фактор - крутящий момент Мк. Эпюры Мк строятся для того, чтобы выявить наибольшие напряженные участки вала.

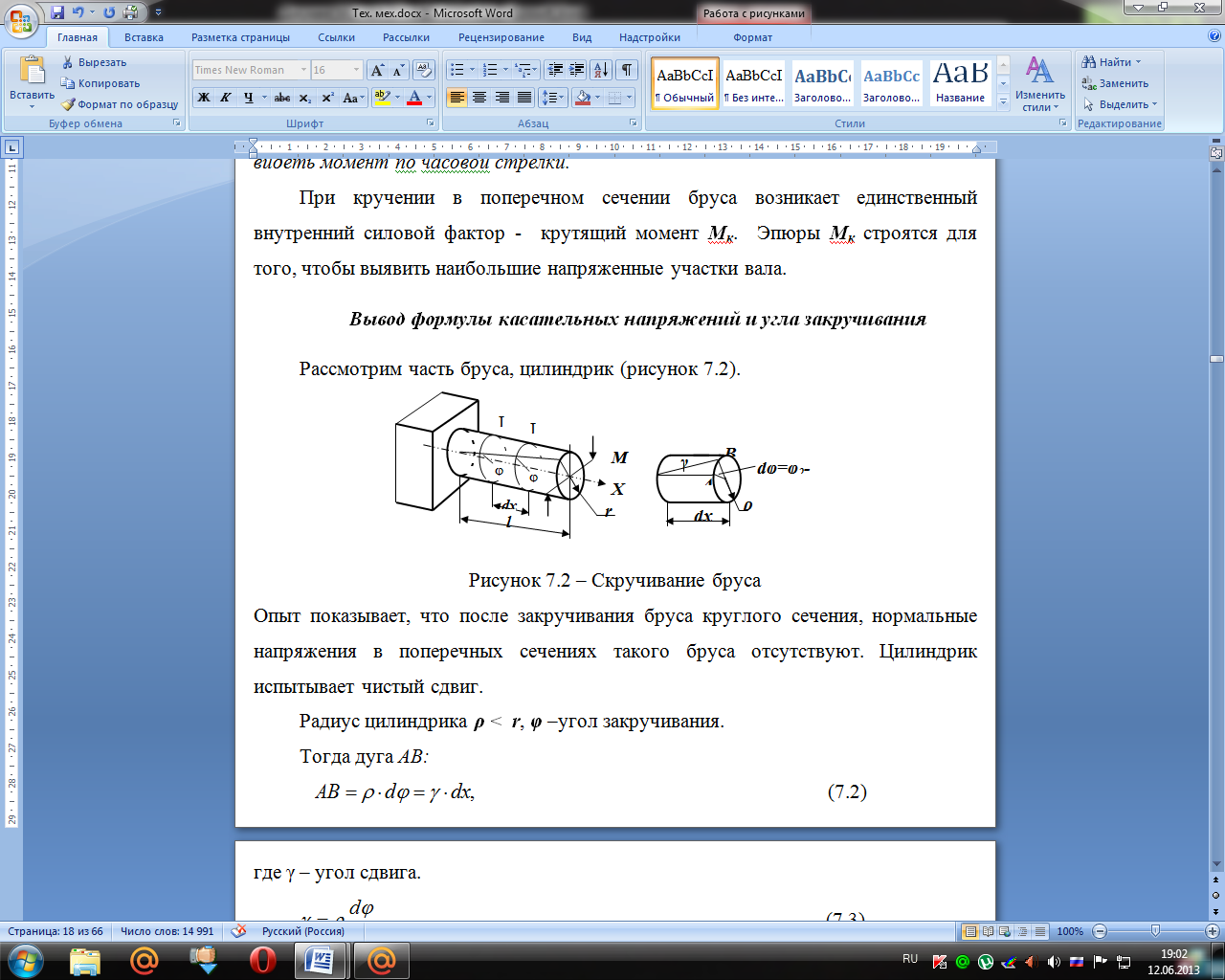

Вывод формулы касательных напряжений и угла закручивания

Рассмотрим часть бруса, цилиндрик (рисунок 7.2).

Опыт показывает, что после закручивания бруса круглого сечения, нормальные напряжения в поперечных сечениях такого бруса отсутствуют. Цилиндрик испытывает чистый сдвиг.

Радиус цилиндрика ρ < r, φ –угол закручивания.

Тогда дуга АВ:

(7.2)

(7.2)

где γ – угол сдвига.

(7.3)

(7.3)

где

- относительный угол закручивания.

- относительный угол закручивания.

Тогда γ = ρ · Ө. (7.5)

Кручение - это сложная деформация сдвига, поэтому действует закон Гука.

τ= γ ·G. (7.6)

Закон Гука с учетом (7.5):

(7.7)

(7.7)

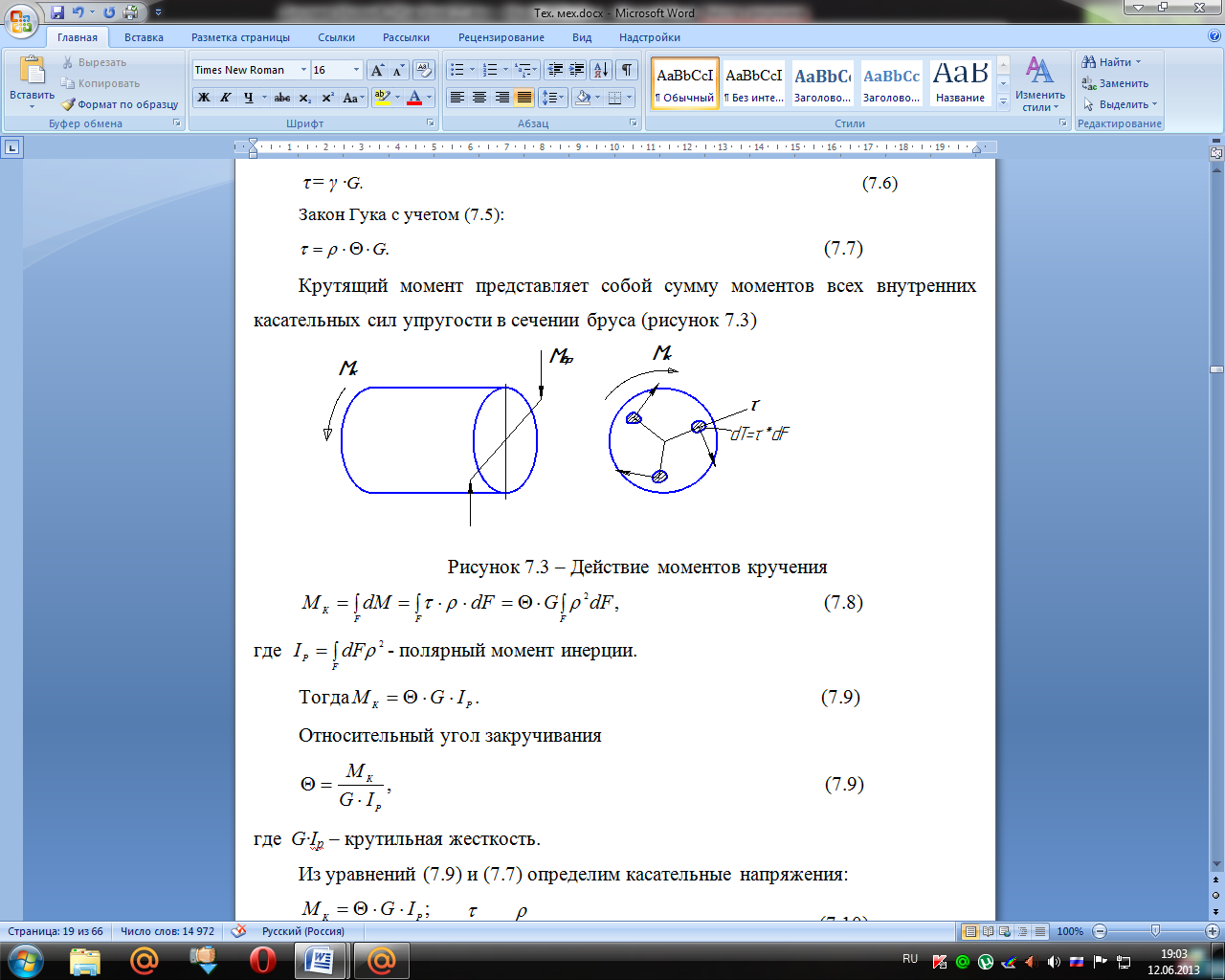

Крутящий момент представляет собой сумму моментов всех внутренних касательных сил упругости в сечении бруса (рисунок 7.3)

(7.8)

(7.8)

где

-

полярный момент инерции.

-

полярный момент инерции.

Тогда .

(7.9)

.

(7.9)

Относительный угол закручивания

,

(7.9)

,

(7.9)

где G·Ip – крутильная жесткость.

Из уравнений (7.9) и (7.7) определим касательные напряжения:

.

(7.10)

.

(7.10)

Формула касательных напряжений:

(7.11)

(7.11)

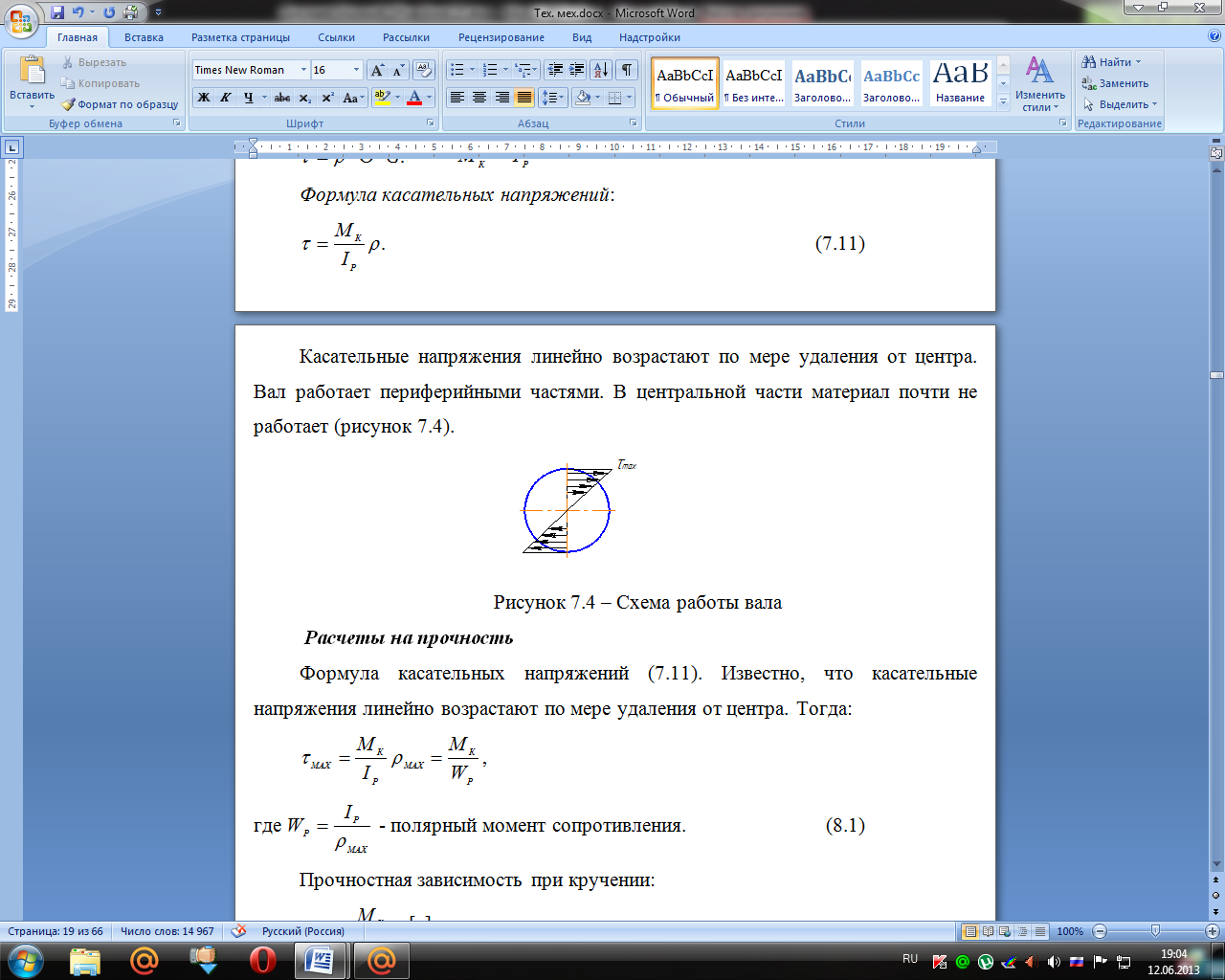

Касательные напряжения линейно возрастают по мере удаления от центра. Вал работает периферийными частями. В центральной части материал почти не работает (рисунок 7.4).

Рисунок 7.4 – Схема работы вала

Расчеты на прочность

Формула касательных напряжений (7.11). Известно, что касательные напряжения линейно возрастают по мере удаления от центра. Тогда:

где

- полярный момент сопротивления.

(8.1)

- полярный момент сопротивления.

(8.1)

Прочностная зависимость при кручении:

(8.2)

(8.2)

С помощью этого уравнения решаются три типа прочностных задач:

- проверочный расчет;

- проектный расчет, определение диаметра;

- определение допускаемого крутящего момента.

При расчете вала на прочность определяют диаметр вала, при котором максимальные напряжения не превышают допускаемых: τmax ≤ [τ].

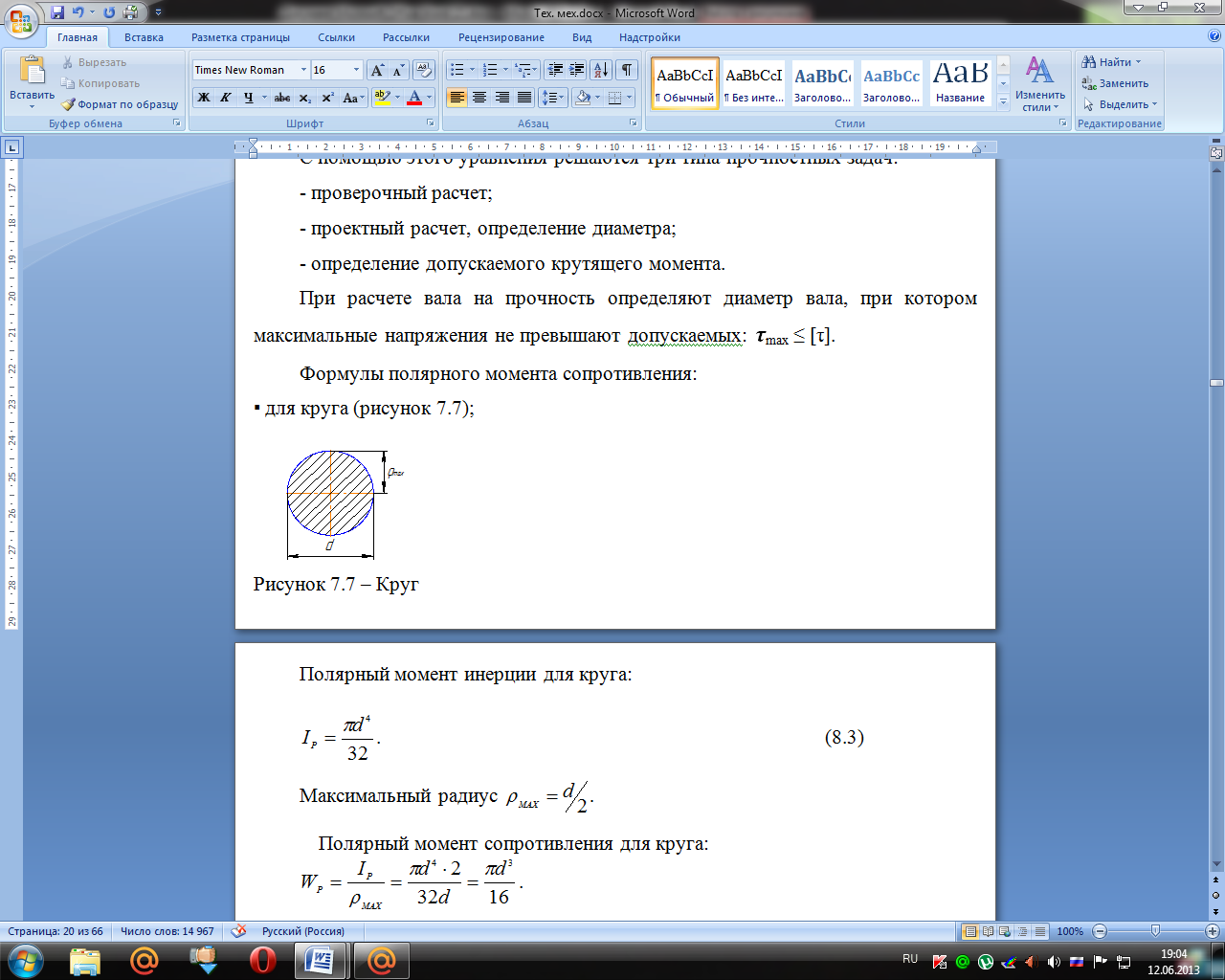

Формулы полярного момента сопротивления:

▪ для круга (рисунок 7.7);

Полярный момент инерции для круга:

.

(8.3)

.

(8.3)

Максимальный

радиус

Полярный момент сопротивления для круга:

.

.

(8.4)

(8.4)

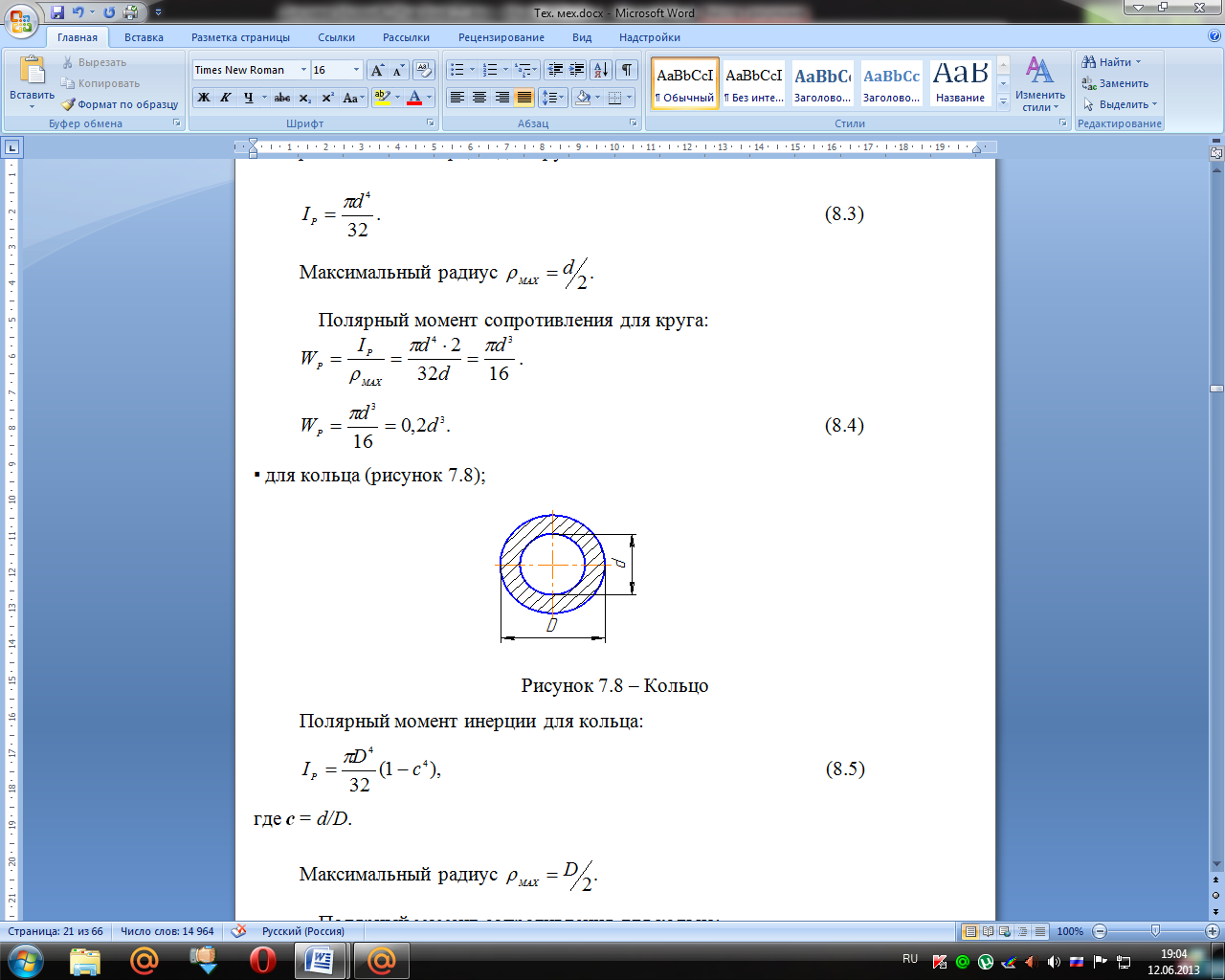

▪ для кольца (рисунок 7.8);

Полярный момент инерции для кольца:

(8.5)

(8.5)

где с = d/D.

Максимальный

радиус

Полярный момент сопротивления для кольца:

(8.6)

(8.6)

(8.7)

(8.7)

При проектном расчете круглого вала из условий прочности:

,

,

,

,

,

,

.

.

Формула для определения диаметра из расчета прочности:

.

(8.8)

.

(8.8)

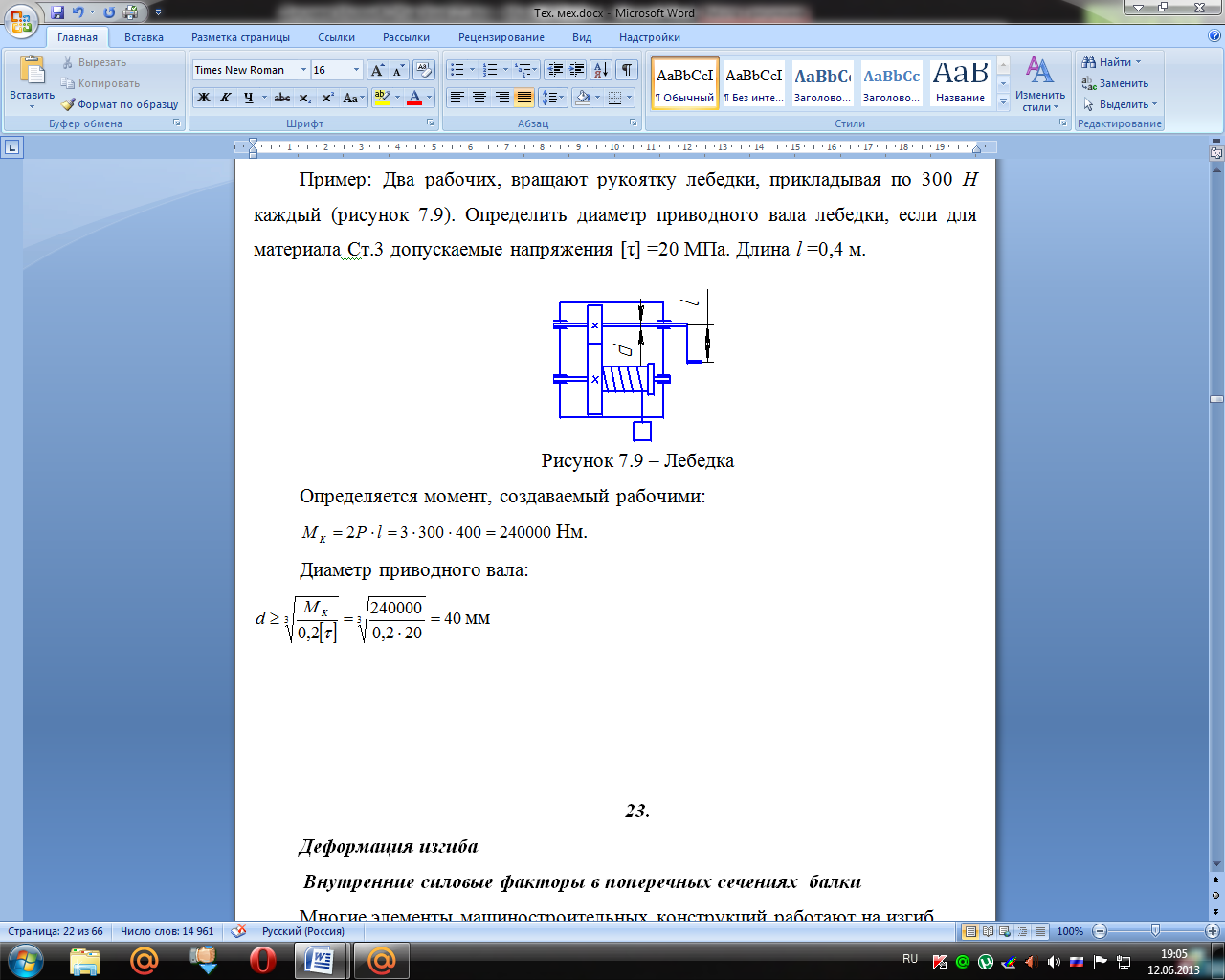

Пример: Два рабочих, вращают рукоятку лебедки, прикладывая по 300 Н каждый (рисунок 7.9). Определить диаметр приводного вала лебедки, если для материала Ст.3 допускаемые напряжения [τ] =20 МПа. Длина l =0,4 м.

Определяется момент, создаваемый рабочими:

Нм.

Нм.

Диаметр приводного вала:

мм

мм

23.

Деформация изгиба

Внутренние силовые факторы в поперечных сечениях балки

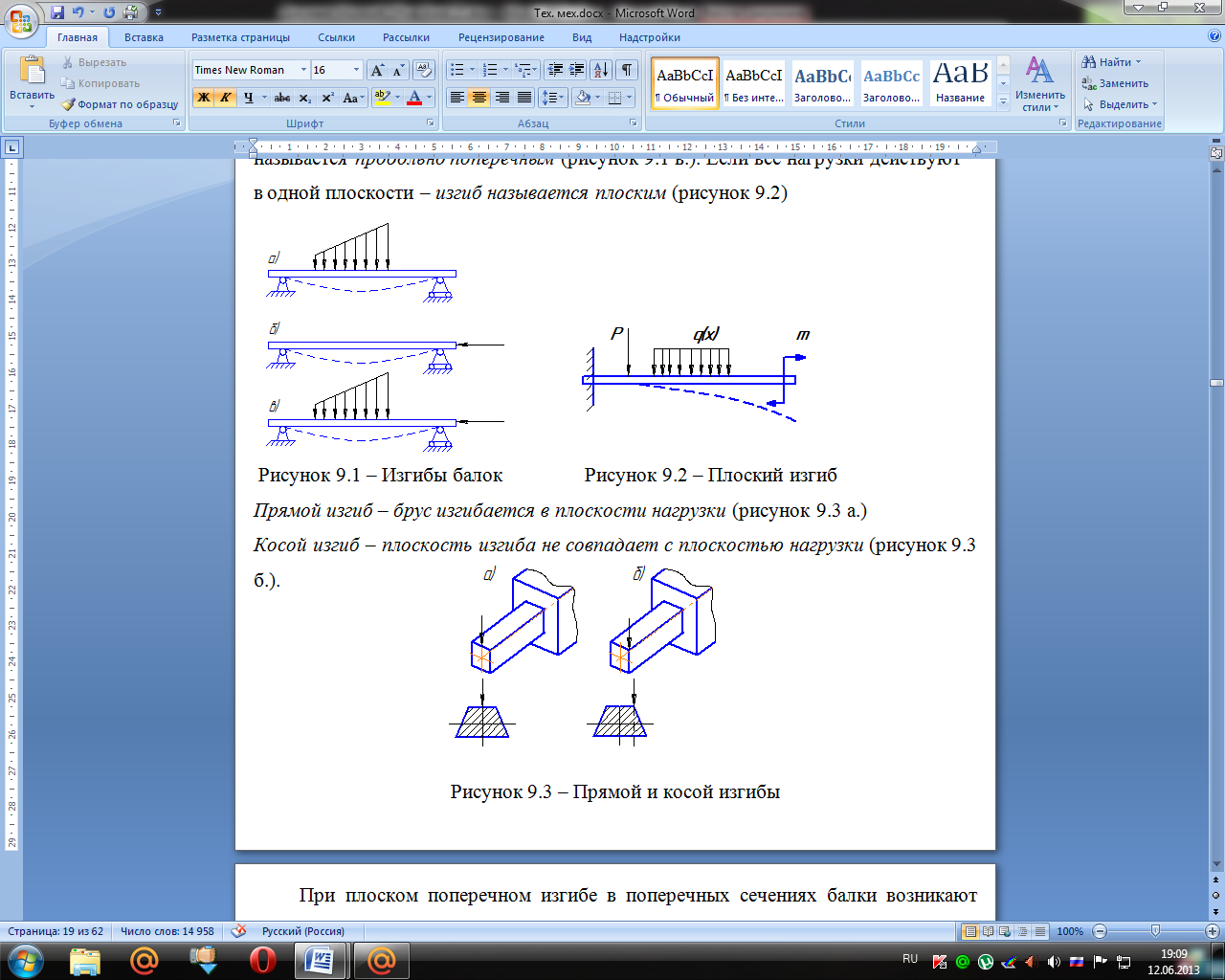

Многие элементы машиностроительных конструкций работают на изгиб. Необходимо определить положение опасных сечений и оценить прочность элементов конструкций. Изгибом называется деформация бруса, сопровождающаяся искривлением его оси или изменением кривизны оси, если до деформации она была кривой линией (рисунок 9.1). От поперечной нагрузки возникает - поперечный изгиб (рисунок 9.1 а.), от продольной силы - продольный изгиб (рисунок 9.1 б.). Изгиб вызванный поперечными и продольными силами называется продольно поперечным (рисунок 9.1 в.). Если все нагрузки действуют в одной плоскости – изгиб называется плоским (рисунок 9.2)

Прямой изгиб – брус изгибается в плоскости нагрузки (рисунок 9.3 а.)

Косой изгиб – плоскость изгиба не совпадает с плоскостью нагрузки (рисунок 9.3 б.).

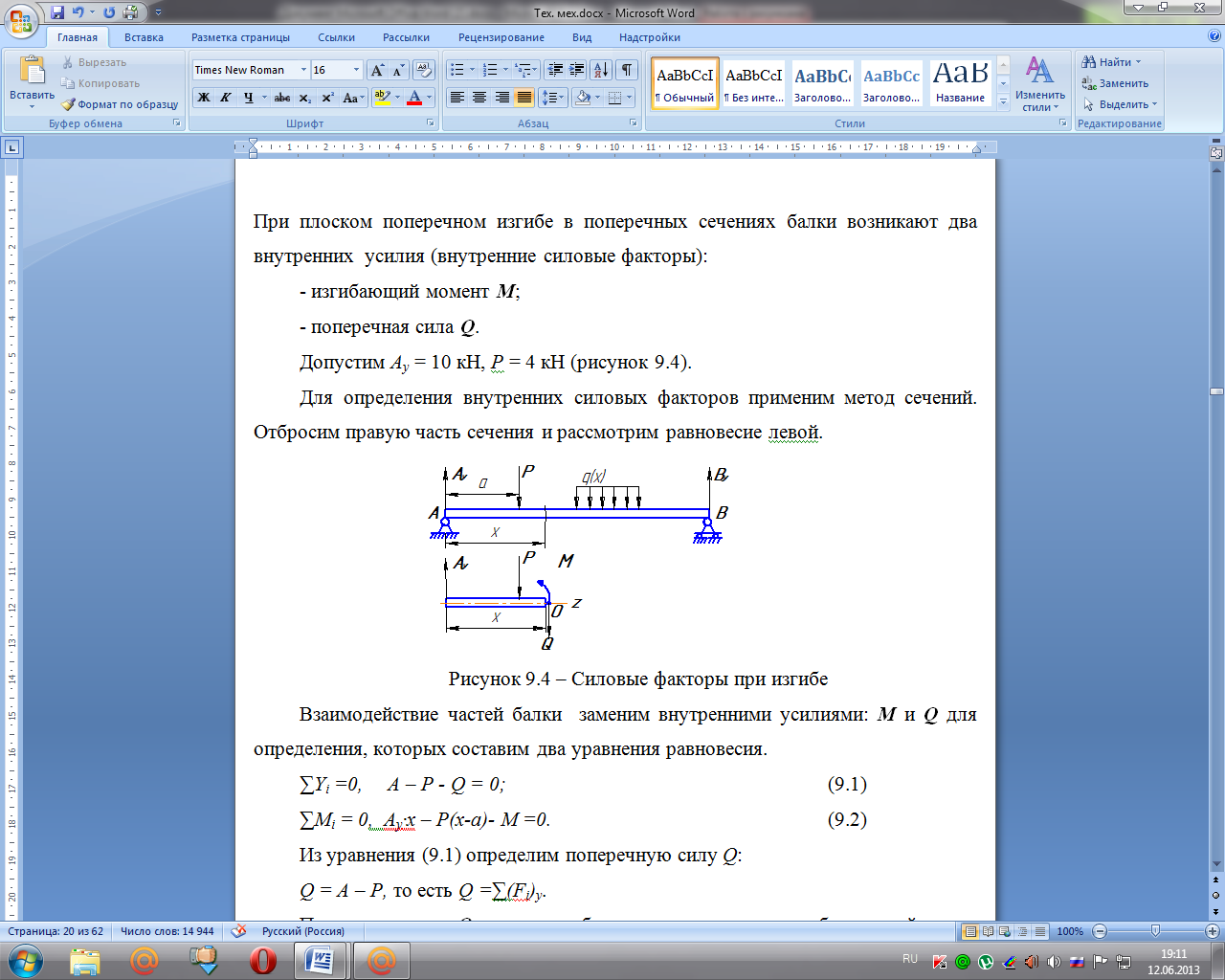

При плоском поперечном изгибе в поперечных сечениях балки возникают два внутренних усилия (внутренние силовые факторы):

- изгибающий момент М;

- поперечная сила Q.

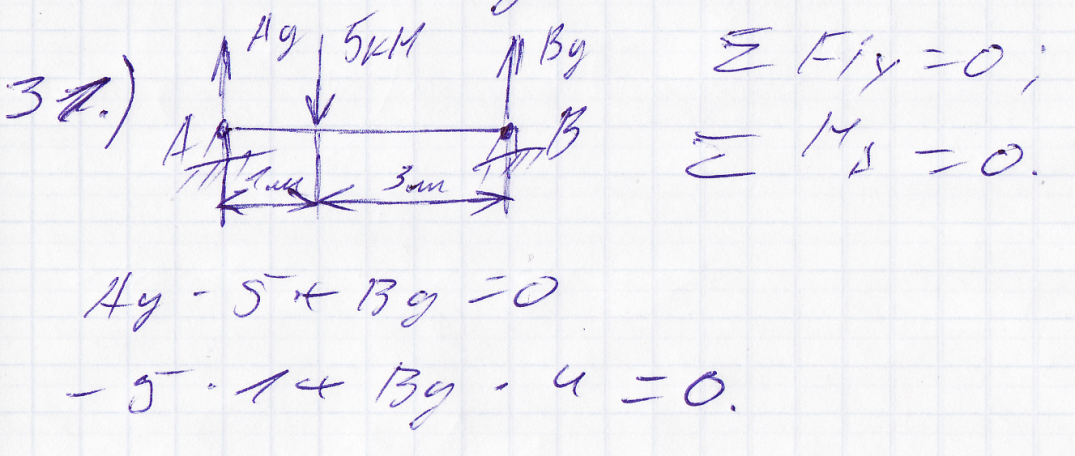

Допустим Аy = 10 кН, Р = 4 кН (рисунок 9.4).

Для определения внутренних силовых факторов применим метод сечений. Отбросим правую часть сечения и рассмотрим равновесие левой.

Рисунок

9.4 – Силовые факторы при изгибе

Рисунок

9.4 – Силовые факторы при изгибе

Взаимодействие частей балки заменим внутренними усилиями: М и Q для определения, которых составим два уравнения равновесия.

∑Yi =0, A – P - Q = 0; (9.1)

∑Mi = 0, Ay·x – P(x-a)- M =0. (9.2)

Из уравнения (9.1) определим поперечную силу Q:

Q = A – P, то есть Q =∑(Fi)y.

Поперечная сила Q в сечении балки численно равна алгебраической сумме всех внешних нагрузок по одну сторону сечения.

Из уравнения (9.2) определим изгибающий момент М:

V = Ayx – P(x-a),то есть M =∑m0(Fi).

Изгибающий момент М в сечении балки численно равен алгебраической сумме моментов всех внешних нагрузок по одну сторону сечений.

В сечении балки возникают нормальные и касательные напряжения:

(9.3)

(9.3)

Основное значение имеют нормальные напряжения. Касательные напряжения малы и не учитываются.

24.

Сложное сопротивление

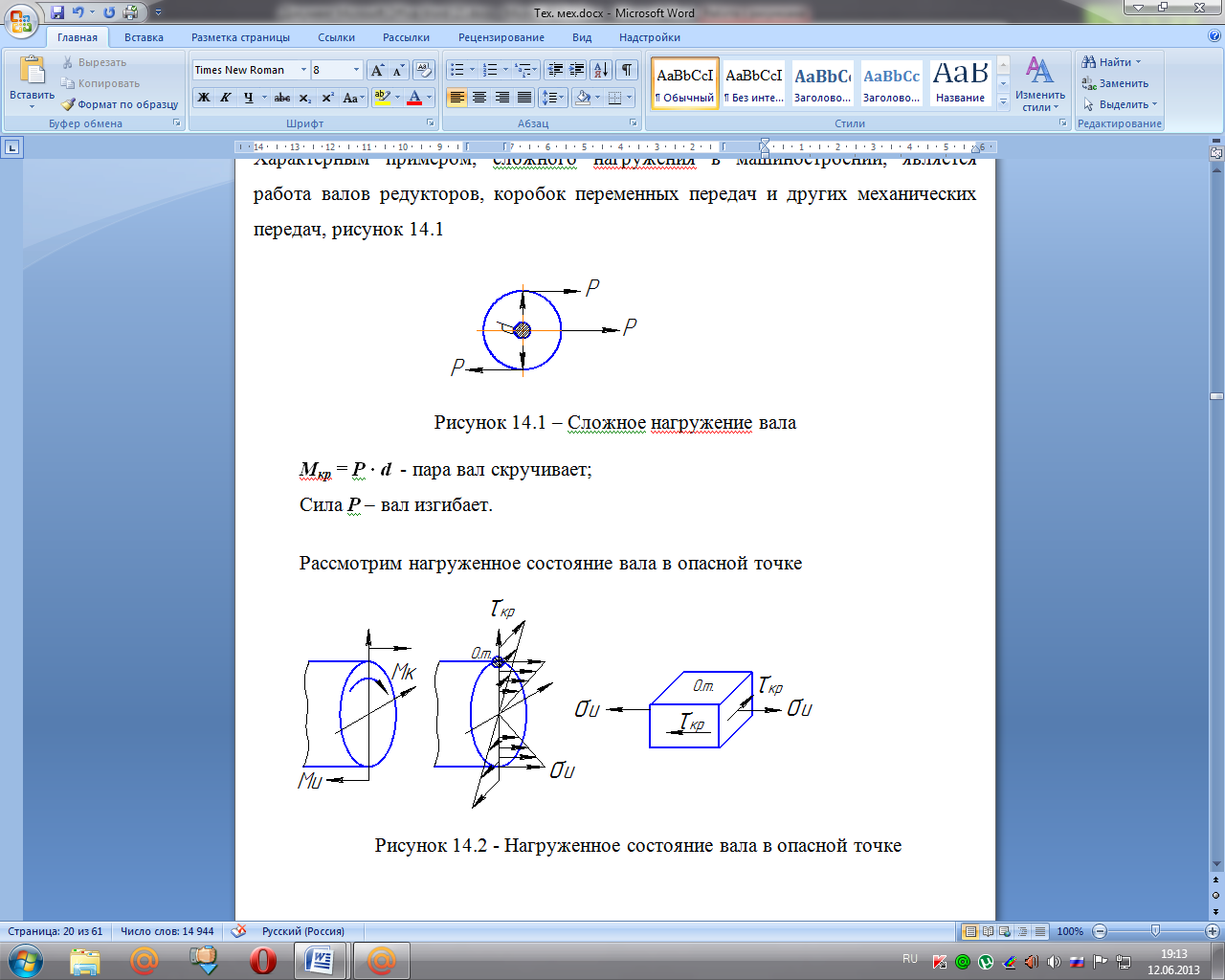

Сложным сопротивлением называется проявление двух и более простых сопротивлений, например: изгиб и кручение.

Напряженное состояние

На практике кручение довольно часто сопровождается изгибом. Характерным примером, сложного нагружения в машиностроении, является работа валов редукторов, коробок переменных передач и других механических передач, рисунок 14.1

Рисунок 14.1 – Сложное нагружение вала

Мкр = Р · d - пара вал скручивает;

Сила Р – вал изгибает.

Рассмотрим нагруженное состояние вала в опасной точке

Рисунок 14.2 - Нагруженное состояние вала в опасной точке

При изгибе в поперечных сечениях возникают как, нормальнее так и касательные напряжения. τи для круглых и вообще массивных сечений незначительны по сравнению с τкр и ими можно пренебречь.

Материал в опасной точке (и в прочих точках) испытывает сложное (напряженное) состояние, которое пользуясь теориями прочности можно привести к эквивалентному.

Расчетные зависимости

Валы обычно изготавливают из пластичных материалов, для которых наиболее приемлемы III теория (теория наибольших касательных напряжений) и IV теория (энергетическая) прочности.

По третьей теории прочности:

(14.1)

(14.1)

Аналогично по четвертой теории прочности:

(14.2)

(14.2)

Формулу (14.1) и (14.2) можно преобразовать, если учесть, что:

(14.3)

(14.3)

Тогда эквивалентный момент будет равен:

(14.4)

(14.4)

(14.5)

(14.5)

Тогда условие прочности для любой из этих теорий прочности запишется:

(14.6)

(14.6)

Так как WНО = 0,1d3 для круглого сечения, то при проектном расчете:

.

(14.7)

.

(14.7)

В формулу (14.7) в зависимости от принятой в расчете теории прочности, подставляют значения Мэкв из формулы (14.4) или (14.5).

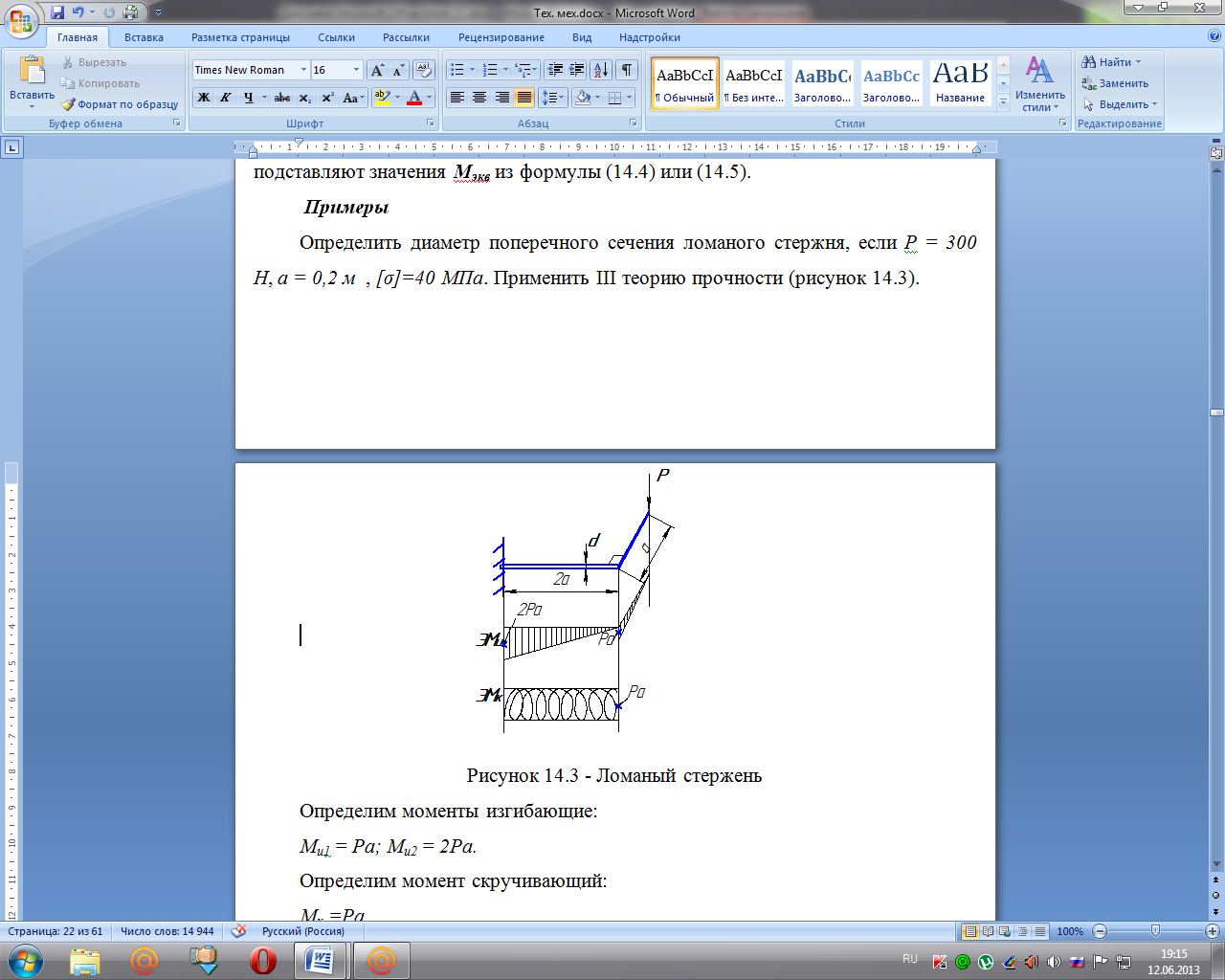

Примеры

Определить диаметр поперечного сечения ломаного стержня, если Р = 300 Н, а = 0,2 м , [σ]=40 МПа. Применить III теорию прочности (рисунок 14.3).

Рисунок 14.3 - Ломаный стержень

Определим моменты изгибающие:

Ми1 = Ра; Ми2 = 2Ра.

Определим момент скручивающий:

Мк =Ра.

Эквивалентный

момент по третий теории прочности:

мм.

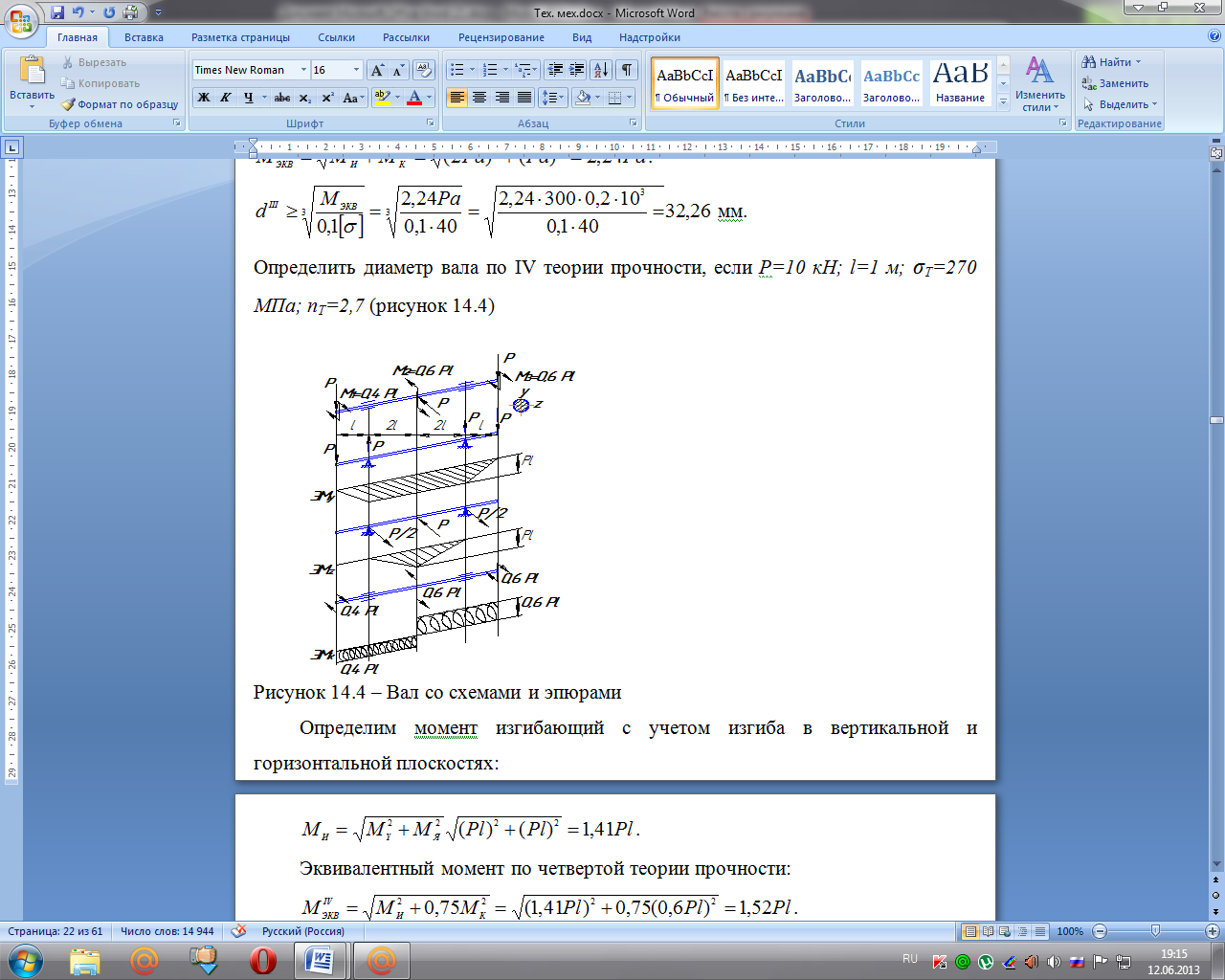

Определить диаметр вала по IV теории прочности, если Р=10 кН; l=1 м; σТ=270 МПа; nТ=2,7 (рисунок 14.4)

Рисунок 14.4 – Вал со схемами и эпюрами

Определим момент изгибающий с учетом изгиба в вертикальной и горизонтальной плоскостях:

.

.

Эквивалентный момент по четвертой теории прочности:

![]()

мм.

мм.

25.

Устойчивость сжатых стержней

Устойчивая неустойчивая форма равновесия

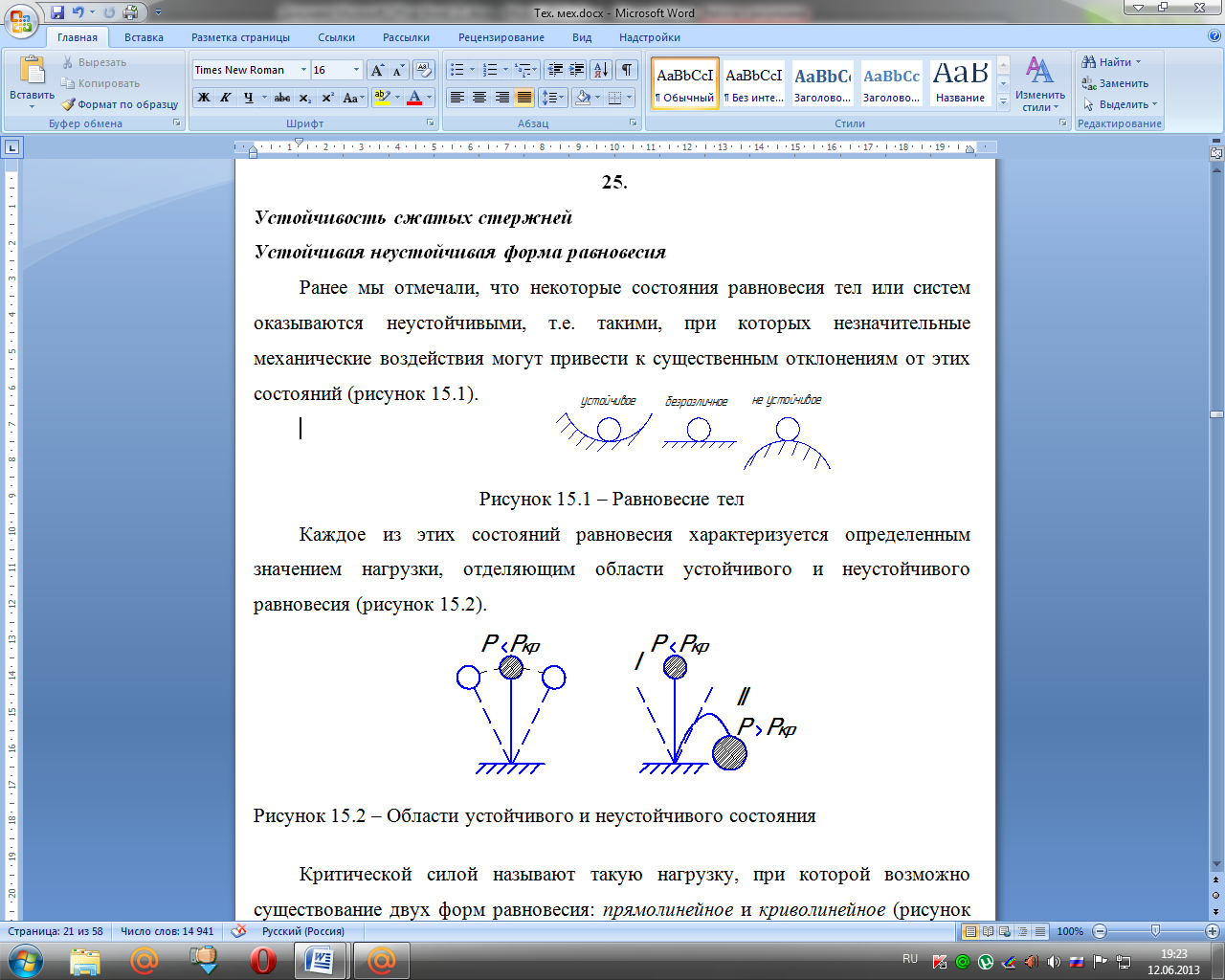

Ранее мы отмечали, что некоторые состояния равновесия тел или систем оказываются неустойчивыми, т.е. такими, при которых незначительные механические воздействия могут привести к существенным отклонениям от этих состояний (рисунок 15.1).

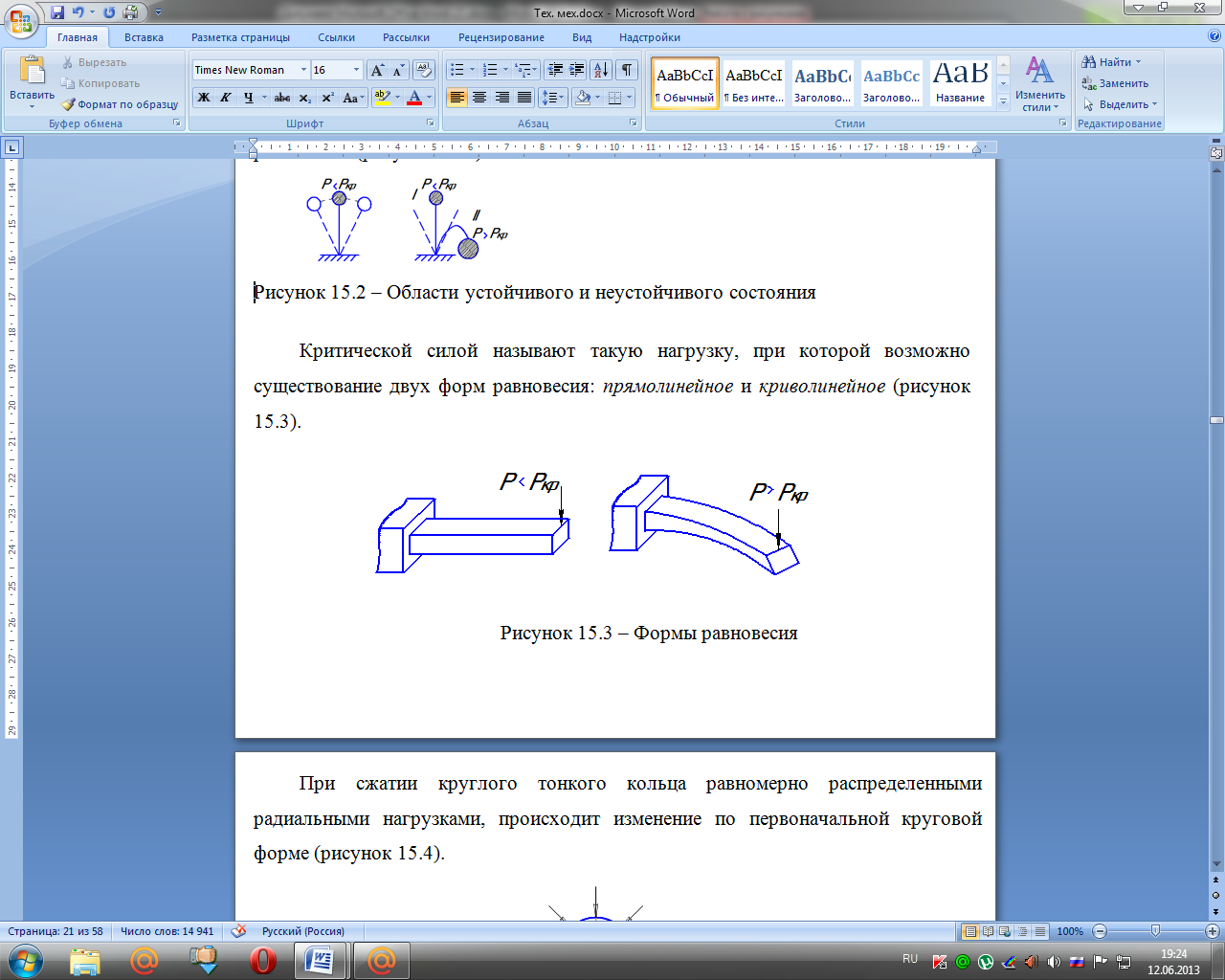

Рисунок 15.1 – Равновесие тел

Каждое из этих состояний равновесия характеризуется определенным значением нагрузки, отделяющим области устойчивого и неустойчивого равновесия (рисунок 15.2).

Рисунок 15.2 – Области устойчивого и неустойчивого состояния

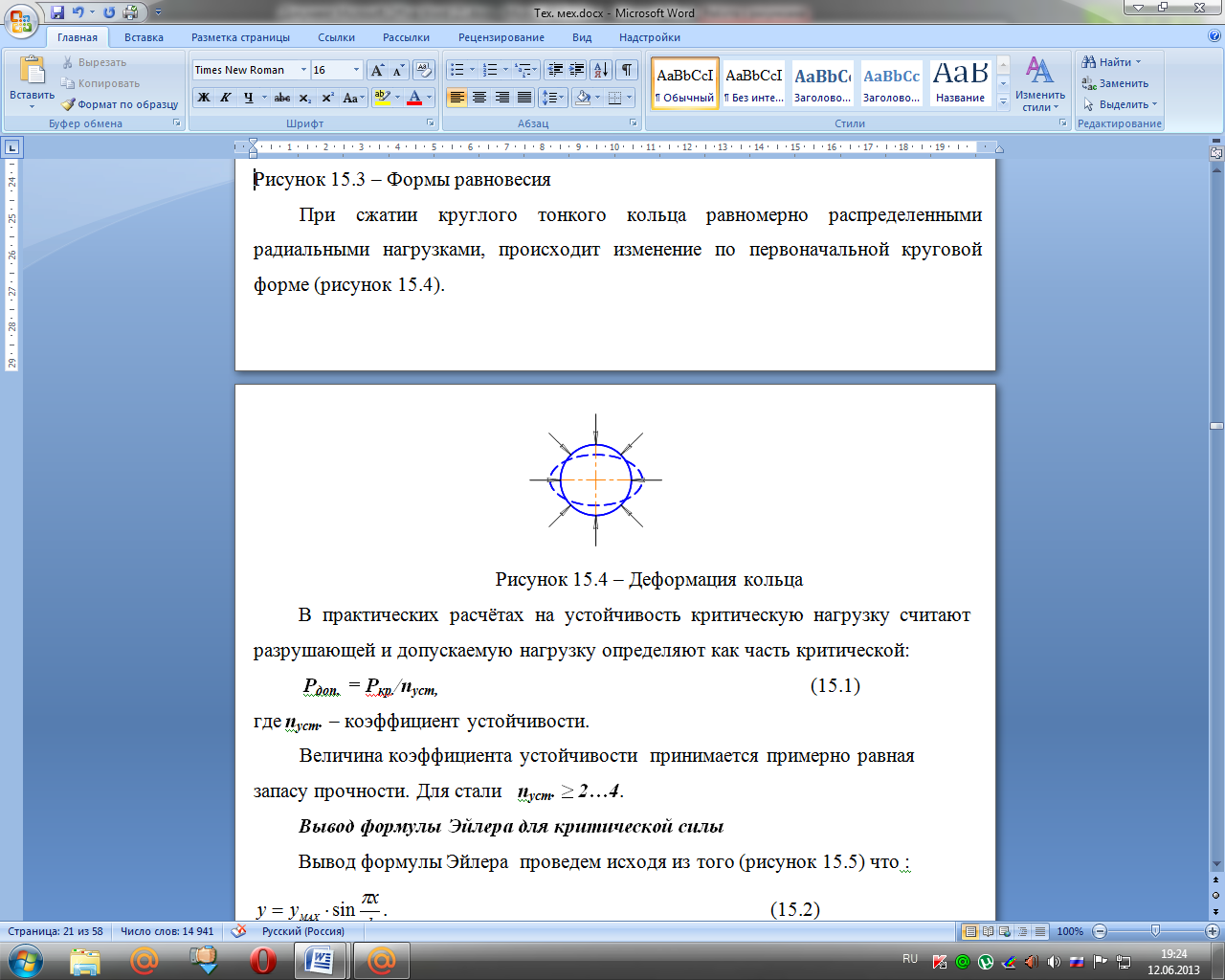

Критической силой называют такую нагрузку, при которой возможно существование двух форм равновесия: прямолинейное и криволинейное (рисунок 15.3).

Рисунок 15.3 – Формы равновесия

При сжатии круглого тонкого кольца равномерно распределенными радиальными нагрузками, происходит изменение по первоначальной круговой форме (рисунок 15.4).

Рисунок

15.4 – Деформация кольца

Рисунок

15.4 – Деформация кольца

В практических расчётах на устойчивость критическую нагрузку считают разрушающей и допускаемую нагрузку определяют как часть критической:

Pдоп. = Pкр./nуст, (15.1)

где nуст. – коэффициент устойчивости.

Величина коэффициента устойчивости принимается примерно равная запасу прочности. Для стали nуст. ≥ 2…4.

Вывод формулы Эйлера для критической силы

Вывод

формулы Эйлера проведем исходя из того

(рисунок 15.5) что :

.

(15.2)

.

(15.2)

Рисунок 15.5 – Прогиб стержня

Определим Ркр из решения задачи о максимальном прогибе стержня, по интегралу Мора.

где МР = Ркр · у; М1 =1/2х.

(15.3)

(15.3)

В правой части (15.3) проведем сокращение на (2).

(15.4)

(15.4)

В выражение (15.4) подставим (15.2), постоянные Ркр, умах вынесем за знак интеграла.

(15.4)

(15.4)

Левую и правую части, полученного уравнения, сократим на (умах). Тогда Ркр запишется:

(15.5)

(15.5)

где

–

Формула Эйлера.

(15.6)

–

Формула Эйлера.

(15.6)

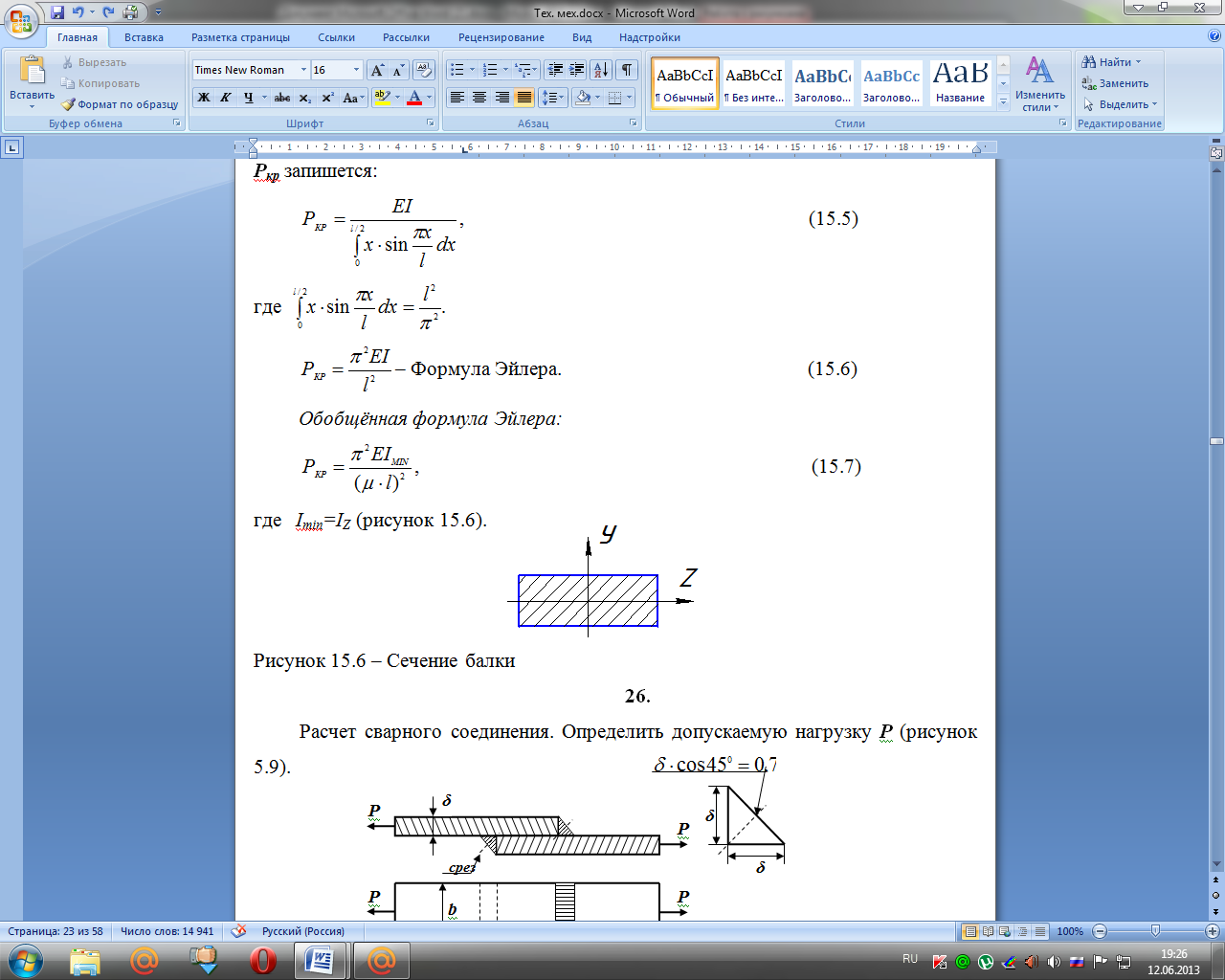

Обобщённая формула Эйлера:

,

(15.7)

,

(15.7)

где Imin=IZ (рисунок 15.6).

Рисунок 15.6 – Сечение балки

26.

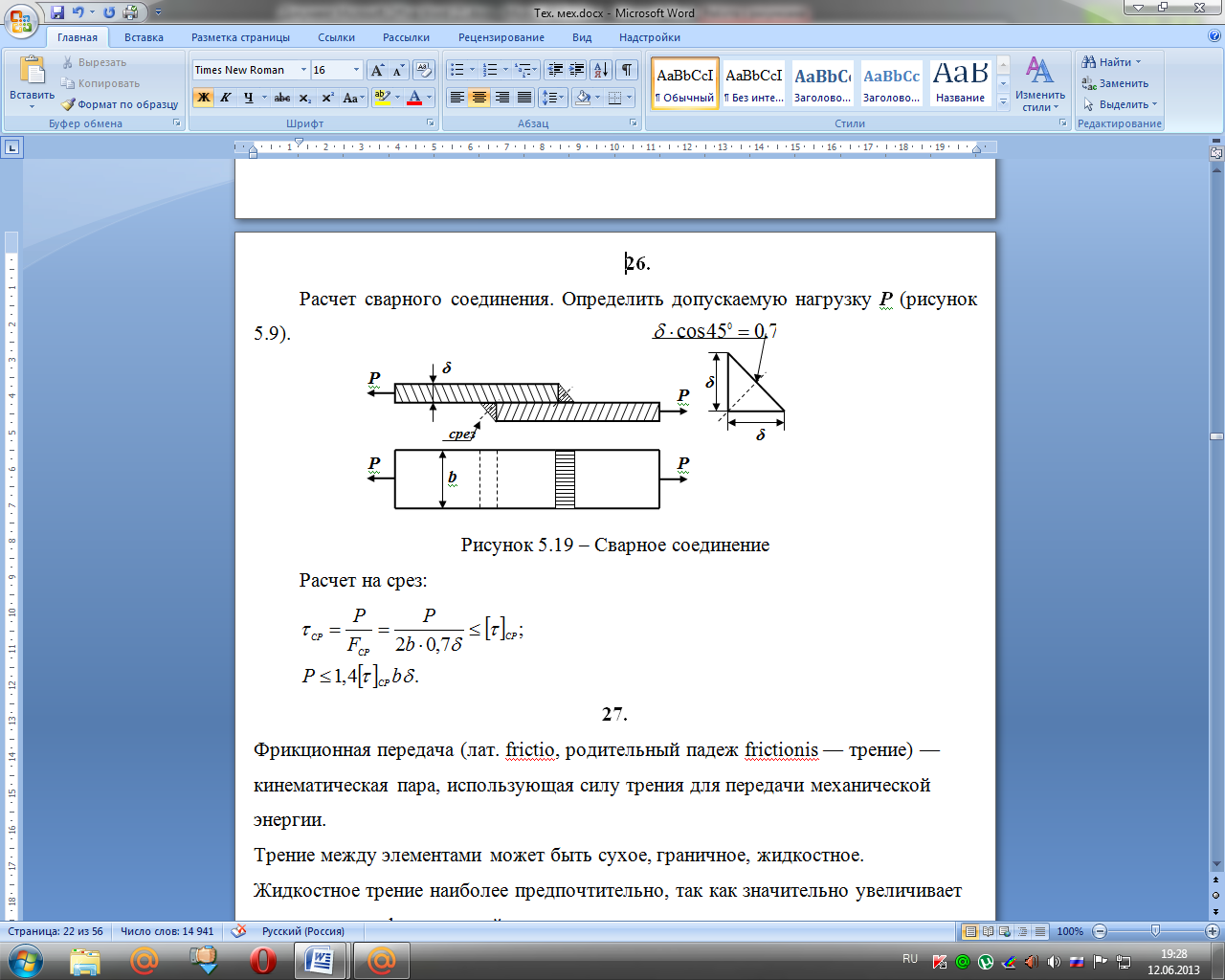

Расчет сварного соединения. Определить допускаемую нагрузку Р (рисунок 5.9).

Рисунок 5.19 – Сварное соединение

Расчет на срез:

27.

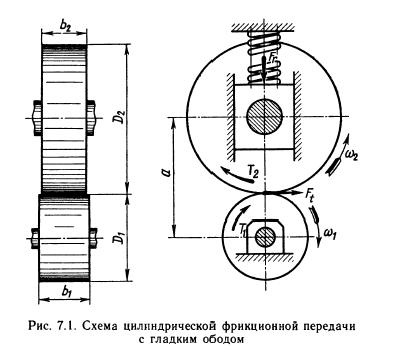

Фрикционная передача (лат. frictio, родительный падеж frictionis — трение) — кинематическая пара, использующая силу трения для передачи механической энергии.

Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи.

Классификация

Фрикционные передачи делятся на:

с параллельными валами

с пересекающимися валами

с внешним контактом

с внутренним контактом

по возможности варьирования передаточного отношения

нерегулируемые (i=const)

регулируемые (фрикционный вариатор)

по возможности изменения передаточного отношения при наличии промежуточных тел в передаче по форме контактирующих тел

цилиндрические

конические

сферические

плоские

Применение:

Валы прокатных станов, мотор-редуктор с фрикционным вариатором, ведущие колёса транспортных средств, взаимодействующих с опорной поверхностью посредством сил трения.

Недостатки фрикционных передач

1)значительная радиальная нагрузка на опоры валов, которая может до 35 раз превышать передаваемое окружное усилие и вызывающее интенсивное изнашивание рабочих элементов передачи и разрушение катков.

2)фрикционные не обеспечивают строгого постоянства передаточного числа при изменении нагрузки

3)имеют сравнительно невысокий КПД.

Виды скольжения. При передаче вращательного момента за счёт трения, возникающей на площадке контакта прижатых друг к другу катков, неизбежно возникает относительное проскальзывание их рабочих поверхностей, причём рабочая поверхность ведущего катка является опережающей, а рабочая поверхность ведомого катка – отстающей. Степень этого проскальзывания зависит от предварительного окружного усилия, упругих свойств материала катков и поэтому называется упругим скольжением (рис. 2.2.1), сопутствующим работе фрикционной передачи с катками любой формы.

При перегрузках, когда сила трения на площадке контакта катков оказывается меньше окружного условия, ведомый каток останавливается, ведущий каток скользит по нему и наступает буксование, приводящее к интенсивному местному износу ведомого катка. Скольжение является причиной износа, снижения КПД и непостоянства передаточного числа фрикционных передач.

Достоинства фрикционных передач

1)простота конструкции,

2)плавность и бесшумность работы,

3)возможность безаварийной ситуации при случайной перегрузке,

4)возможность плавного изменения передаточного числа на ходу машины.

28.

Зýбчатая переда́ча — это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса.

Назначение:

передача вращательного движения между валами, которые могут иметь параллельные, пересекающиеся и скрещивающиеся оси.

преобразование вращательного движения в поступательное, и наоборот.

При этом усилие от одного элемента к другому передаётся с помощью зубьев. Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом. Пара зубчатых колёс, имеющих одинаковое число зубьев, — в этом случае ведущее зубчатое колесо называется шестернёй, а ведомое — колесом.

Обычно число зубьев на сопряжённых зубчатых колёсах стремятся делать взаимно простым, что обеспечивает бо́льшую равномерность износа: в этом случае каждый зуб одного колеса будет по очереди работать со всеми зубьями другого колеса.

Классификация:

По форме профиля зубьев:

эвольвентные;

круговые (передача Новикова);

циклоидальные.

По типу зубьев:

прямозубые;

косозубые;

шевронные;

криволинейные;

магнитные.

По взаимному расположению осей валов:

с параллельными осями (цилиндрические передачи с прямыми, косыми и шевронными зубьями);

с пересекающимися осями — конические передачи;

с перекрещивающимися осями.

По форме начальных поверхностей:

цилиндрические;

конические;

глобоидные;

По окружной скорости колёс:

тихоходные;

среднескоростные;

быстроходные.

По степени защищенности:

открытые;

закрытые.

По относительному вращению колёс и расположению зубьев:

внутреннее зацепление (вращение колёс в одном направлении);

внешнее зацепление (вращение колёс в противоположном направлении).

Реечная передача — один из видов цилиндрической зубчатой передачи, радиус делительной окружности рейки равен бесконечности. Применяется для преобразования вращательного движения в поступательное, и наоборот. См. также: кремальера.

Винтовые, червячные и гипоидные передачи относятся к зубчато-винтовым передачам. Элементы этих передач скользят относительно друг друга.

Роль и значение зубчатых передач в машиностроении

Зубчатые передачи являются наиболее распространёнными типами механических передач. Они находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т.д., в приборостроении, часовой промышленности и др. Их применяют для передачи мощностей от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колёс от долей миллиметра до 6 м и более.

Зубчатая передача относиться к передачам зацеплением с непосредственным контактом пары зубчатых колёс. Меньшее из колёс передачи принято называть шестерней, а большее – колесом. Зубчатая передача предназначена в основном для передачи вращательного движения.

Достоинства зубчатых передач:

1) высокая нагрузочная способность;

2) малые габариты;

3) большая надёжность и долговечность (40000 ч);

4) постоянство передаточного числа;

5) высокий КПД (до 0,97…0,98 в одной ступени);

6) простота в эксплуатации.

Недостатки зубчатых передач;

1) повышенные требования к точности изготовления и монтажа;

2) шум при больших скоростях;

3) высокая жёсткость, не позволяющая компенсировать динамические нагрузки.

Виды разрушений зубчатых колес;

а) Излом зубьев. Различают два вида излома зубьев. Излом от больших перегрузок, а иногда от перекоса валов и неравномерной нагрузки по ширине зубчатого венца и усталостный излом, происходящий от длительного действия переменных напряжений изгиба , которые вызывают усталость материала зубьев.

Усталостные трещины образуются чаще всего у основания зуба на той стороне, где от изгиба возникают напряжения растяжения. Для предупреждения усталостного излома применяют: колёса с положительным смещением при нарезании зубьев; термообработку; дробеструйный наклёп; жёсткие валы, увеличивают модуль и др.

б) Усталостное выкрашивание рабочих поверхностей зубьев. Основной вид разрушения поверхности зубьев для большинства закрытых быстроходных передач, работающих при смазке. Возникает вследствие длительного действия переменных контактных напряжений , вызывающих усталость материала зубьев. Выкрашивание обычно начинается вблизи полюсной лини на ножках зубьев, где развивается наибольшая сила трения, способствующая пластичному течению материала и образованию микротрещин на поверхности зубьев. Развитию трещин способствует расклинивающий эффект смазочного материала, который запрессовывается в трещины зубьев при зацеплении. Повторяясь, такое действие приводит к откалыванию частиц металла поверхности зубьев и к образованию вначале мелких ямок, переходящих далее в раковины. При выкрашивании нарушается условия образования сплошной масляной плёнки, появляется металлический контакт с последующим быстрым износом или задиром поверхности. Для предупреждения усталостного выкрашивания повышают твёрдость поверхности зубьев и степень их точности, правильно выбирают сорт масла и др.

Так как контактные напряжения являются причиной усталостного разрушения, то основным критерием работоспособности и рассвета закрытых передач является контактная прочность рабочих поверхностей зубьев. При этом расчёт зубьев на изгиб производят как проверочный.

В передачах, работающих, со значительным износом (открытые передачи), выкрашивания не наблюдается, так как изнашивание поверхностных слоёв зубьев происходит раньше, чем появляются трещины.

в) Изнашивание зубьев. Основной вид разрушения зубьев открытых передач, а также закрытых, но недостаточно защищённых от загрязнения абразивными частицами (пыль, песчинки, продукты износа и т.п.). Такие передачи встречаются в сельскохозяйственных, транспортных, грузоподъёмных машинах и т.п. По мере изнашивания первоначальный эвольвентный профиль зубьев искажается увеличиваются зазоры в зацеплении, возникают динамические нагрузки и повышенный шум. Прочность изношенного зуба понижается вследствие уменьшения площади поперечного сечения, что может привести к излому зуба. Основные меры предупреждения износа – повышение твёрдости зубьев, защита от загрязнения и др.

г) Заедание зубьев происходит преимущественно в высокоскоростных быстроходных передачах. В месте контакта зубьев развиваются высокие давления и температура, масляная плёнка разрывается и появляется металлический контакт. Здесь происходит как бы сваривание частиц металла с последующим отрывом их от менее прочной поверхности. Образовавшиеся наросты на зубьях задирают поверхности других зубьев, оставляя на них широкие и глубокие борозды в направлении скольжения. Для предупреждения заедания повышают твёрдость рабочих поверхностей зубьев, применяют противозадирочные масла и другие меры, что и против изнашивания.

29.

Общие сведения;

Ременная передача относится к передачам трением с гибкой связью. Состоит из ведущего и ведомого шкивов, огибаемых ремнем рис.2.6.1. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего.

Область применения ременных передач:

Ременные передачи применяют в большинстве случаев для передачи движения от электродвигателя, когда по конструктивным соображениям межосевое расстояние а должно быть достаточно большим, а передаточное число и не строго постоянным (в приводах станков, транспортеров, дорожных и строительных машин и т. п.).

Мощность, передаваемая ременной передачей, обычно до 50 кВт и в редких случаях достигает 1500 кВт. Скорость ремня u = 5...50 м/с, a в сверхскоростных передачах может доходить до ~100 м/с.

Ограничение мощности и нижнего предела скорости вызвано большими габаритами передачи. В сочетании с другими передачами ременную передачу применяют на быстроходных ступенях привода.

Классификация ремённых передач:

В зависимости от формы поперечного сечения ремня передачи бывают:

1) плоскоременные

2) клиноременные

3) круглоременные

4) поликлиноременные

В современном машино¬строении наибольшее применение имеют клиновые и поликлиновые ремни. Передача с круглым ремнем имеет ограниченное применение (швейные машины, настольные станки, приборы).

По расположению валов в пространстве:

1) передачи с параллельными валами: открытые перекрёстные

2) передачи со скрещивающимися валами – полуперекрёстные;

3) передачи с пересекающимися осями валов – угловые

Разновидностью ременной передачи является зубчатоременная, передающая нагрузку путем зацепле¬ния ремня со шкивами.

Достоинства ремённых передач

1. Простота конструкции и малая стоимость.

2. Возможность передачи мощности на значительные расстояния (до 15 м).

3. Плавность и бесшумность работы.

4. Смягчение вибрации и толчков вследствие упругой вытяжки ремня.

Недостатки ремённых передач

1.Большие габаритные размеры, в особенности при передаче значительных мощностей.

2. Малая долговечность ремня в быстроходных передачах.

3. Большие нагрузки на валы и подшипники от натяжения ремня.

4. Непостоянное передаточ¬ное число из-за неизбежного упругого проскальзывания ремня.

5. Неприменимость во взрывоопасных местах вследствие электри¬зации ремня.

Долговечность ремня:

Долговечность ремня определяется в основном его сопротивлением усталости, которое зависит не только от значений напря¬жений, но также и от частоты циклов напряжений, т. е. от числа изгибов ремня в единицу времени. Под влиянием циклического деформирования и сопровождающего его внутреннего трения в ремне возникают усталостные разрушения — трещины, надры¬вы. Ремень расслаивается, ткани перетираются. На сопротивле¬ние усталости ремня оказывает влияние и высокая температура, которая повышается от внутреннего трения в ремне и скольжения по шкивам. Для уменьшения напряжения изгиба рекомендуется выбирать возможно больший диаметр малого шкива d1, что благоприятно влияет на долговечность, а также и на тяговую способность передачи.

30.

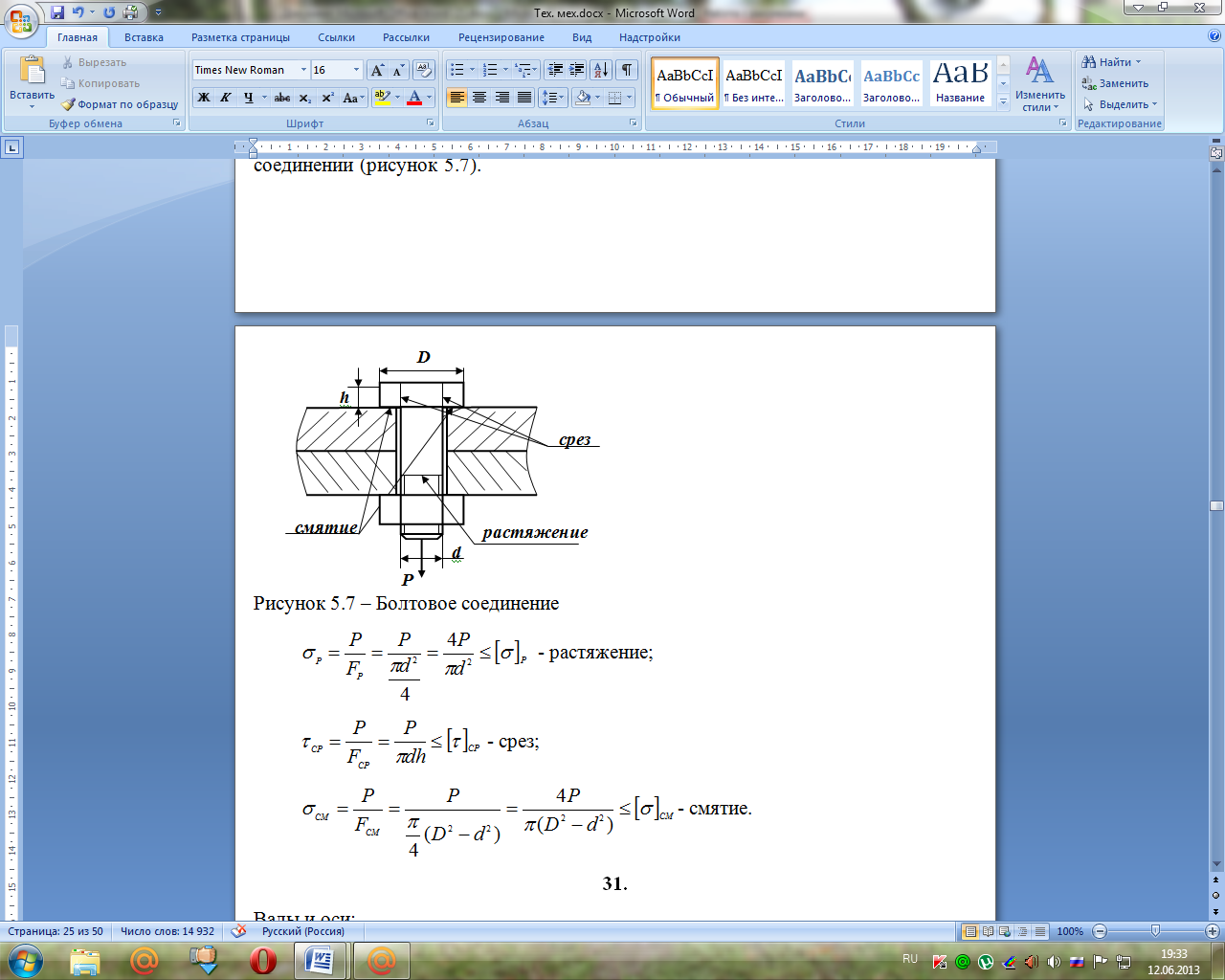

Практические расчеты на срез и смятие

Прочность элемента конструкции работающего на сдвиг (срез) будет обеспечена, если соблюдается условие:

. (5.6)

На срез работают многие детали машин: болты, винты, заклепки, штифты и др. Хотя они не находятся в состоянии чистого сдвига к ним, упрощая расчет, применяют уравнение (5.6).

Пример 1. Определить напряжения растяжения, среза и смятия в болтовом соединении (рисунок 5.7).

- растяжение;

- растяжение;

- срез;

- срез;

-

смятие.

-

смятие.

31.

Валы и оси:

Основные понятия

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях.

Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия.

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения.

Классификация валов и осей

Виды валов:

1) коренные,

2) шпиндели,

3)трансмиссионные.

По форме геометрической оси валы бывают:

1) прямые, 2) коленчатые; 3)гибкие.

По типу сечения валы бывают:

1) сплошные; 2) полые.

Оси бывают вращающиеся и неподвижные.

Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки.

Материалы, применяемые для изготовления валов и осей

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества. Заготовки валов и осей – это круглый прокат или специальные поковки.

Конструктивные элементы валов и осей

Опорная часть вала или оси называется цапфой (рис.3.1.1).

Шипом 1 называется цапфа, расположенная на конце вала и передающая преимущественно радиальную нагрузку.

Шейкой 2 называется цапфа, расположенная в средней части вала или оси.

Шипы и шейки по форме могут быть цилиндрическими, коническими, сферическими.

Опорами для шипов и шеек служат подшипники.

Опорной частью для пяты является подпятникв.

Кольцевое утолщения вала, составляющее с ним одно целое, называется буртиком.

Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечником.

Переходные участки между двумя ступенями валов выполняют канавкой (поднутрением) или галтелью.

Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью. Галтель вала, углубленную за плоскую часть заплечника, называют поднутрением. Галтели способствуют снижению концентрации напряжений.

32.

Подшипники качения:

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба — дорожки качения, по которым при работе подшипника катятся тела качения.

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют так называемые совмещённые опоры: дорожки качения при этом выполняют непосредственно на валу или на поверхности корпусной детали.

Имеются подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большое число тел качения и большую грузоподъёмность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

В подшипниках качения возникает преимущественно трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения), поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение, и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые — чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Классификация подшипников качения осуществляется на основе следующих признаков:

По виду тел качения:

Шариковые,

Роликовые (игольчатые, если ролики тонкие и длинные);

По типу воспринимаемой нагрузки:

Радиальные (нагрузка вдоль оси вала не допускается).

Радиально-упорные, упорно-радиальные. Воспринимают нагрузки как вдоль, так и поперек оси вала. Часто нагрузка вдоль оси только одного направления.

Упорные (нагрузка поперек оси вала не допускается).

Линейные. Обеспечивают подвижность вдоль оси, вращение вокруг оси не нормируется или невозможно. Встречаются рельсовые, телескопические или вальные линейные подшипники.

Шариковые винтовые передачи. Обеспечивают сопряжение винт-гайка через тела качения.

По числу рядов тел качения:

Однорядные,

Двухрядные,

Многорядные;

По способности компенсировать несоосность вала и втулки:

Самоустанавливающиеся.

Несамоустанавливающиеся.

Материалы подшипников качения

Подшипники качения изготавливают из высокоуглеродистых (1-1,2% С) хромистых сталей ШХ. Цифровое обозначение в марке стали указывает среднее содержание Cr в дяесятых долях процента.

Тела качения делают из сталей ШХ6, ШХ9 и ШХ15, кольца (обоймы) - из сталей ШХ4, ШХ15, ШХ9 и ШХ15СГ.

Заготовки подвергают отжигу для придания цементиту зернистой формы.

Закалка с температуры 820 градусов Цельсия с последующим отпуском при 150-160 градусов Цельсия (HRC 62-66). Для уменьшения количества остаточного аустенита заготовки после закалки обрабатывают холодом (при -30 градусов Цельсия).

Обоймы крупных подшипников с цементуемыми рабочими поверхностями изготовляют из стали 20Х2Н4А (по специальным техническим условиям). Глубина цементованного слоя 5-6 мм (продолжительность процесса цементации 120-150 ч; температура 850-900 градусов Цельсия). После цементации заготовки подвергают отжигу при 800 градусов Цельсия. Закалка 750-800 градусов; отпуск при 180-200 градусов Цельсия.

Подшипники, работающие в агрессивных средах, изготовляют из коррозионно-стойкой стали мартенситного класса типа 95Х18 (1% С; 18% Cr; <0,7% Mn и Si). Закалка в масле с 1000-1070 градусов Цельсия; отпуск при 150-160 градусов Цельсия (HRC 60-62).

Для смазывания подшипников качения применяют жидкие (смазочные масла) и пластичные (пластичные смазки) смазочные материалы.

Жидкий смазочный материал в подшипнике более эффективен в смысле уменьшения потерь на трение и охлаждения. Необходимое количество жидкого смазочного материала для подшипников качения очень небольшое (табл. 1). Следует отметить, что излишнее количество смазочного материала в подшипнике только ухудшает его работу. Это, например, можно пронаблюдать на таком простом примере: если подшипник смазать маслом, то последнее будет препятствовать свободному вращению тел качения в сепараторе и в целом в подшипнике. При этом увеличиваются не только потери на трение, но при работе такого подшипника увеличивается и нагрев подшипника.

При выборе смазочного материала для подшипника (жидкого или пластичного) следует учитывать, что пластичная смазка сильно повышает момент трения, который существенно увеличивается при понижении температуры. В тех случаях, когда частота вращения подшипника не превышает нескольких сотен мин-1, подшипник необходимо смазывать жидким смазочным материалом (маслом). При скорости, превышающей эту величину, лучше использовать для смазывания высоковязкое масло или, как заменитель, пластичный смазочный материал.

Подбор подшипника

Подшипники качения подбирают по таблицам ГОСТа в зависимости от следующих факторов:

- величины и направления действующих на подшипник нагрузок;

- диаметра цапфы, на которую насаживается подшипник;

- характера нагрузки;

- угловой скорости вращающегося кольца подшипника;

- желательного срока службы подшипника.

33.

Му́фта — устройство (деталь машины), предназначенное для соединения друг с другом концов валов и свободно сидящих на них деталей и передачи крутящего момента. Служат для соединения двух валов, расположенных на одной оси или под углом друг к другу.

Система классификации муфт

По видам управления:

Управляемые — сцепные, автоматические

Неуправляемые — постоянно действующие.

По группам муфт (механические):

Жёсткие (глухие) муфты:

втулочные (по ГОСТ 24246-80) ;

фланцевые (по ГОСТ 20761-96);

продольно-свёртные (по ГОСТ 23106-78).

Компенсирующие муфты — компенсируют радиальные, осевые и угловые смещения валов:

шарнирные муфты — угловое смещение до 45° (по ГОСТ 5147-97)

зубчатые;

цепные (по ГОСТ 20742-93).

Упругие муфты — компенсация динамических нагрузок:

муфты с торообразной оболочкой (по ГОСТ 20884-93);

втулочно-пальцевые (по ГОСТ 21424-93);

муфты со звёздочкой (по ГОСТ 14084-93).

Сцепные муфты — соединение или разъединение валов или валов с установленными на них деталями.

муфты кулачково-дисковые (по ГОСТ 20720-93);

кулачковые муфты;

фрикционные;

центробежные.

Самоуправляемые (автоматические) муфты:

обгонные муфты — передача вращения только в одном направлении;

центробежные — ограничение частоты вращения;

предохранительные муфты — ограничение передаваемого момента (с разрушающимся элементом и автоматические).

Гидравлические (гидродинамические).

Электромагнитные и магнитные.

Примеры конструктивных исполнений унифицированных муфт [править]

Жёсткие фланцевые и втулочные муфты

В жёсткой фланцевой муфте применяется болтовое соединение фланцев. Во втулочной муфте применяется жёсткая втулка, соостно соединяющая друг с другом два вала.

Гидравлическая муфта

Гидравлическая муфта — устройство, в котором валы не имеют жёсткой механической связи и передача механической энергии происходит под действием потока рабочей жидкости (масла) от насосного колеса к турбинному колесу. Особенность гидравлической муфты в том, что она ограничивает максимальный момент, сглаживает пульсации, устраняет перегрузку двигателя при пуске и разгоне.

Электромагнитная и магнитная муфта

Электромагнитная и магнитная муфта — валы также не имеют жесткой механической связи и, кроме того, она позволяет передавать механическую энергию через герметическую стенку абсолютно без утечек. Одно из применений — в центробежных насосах для перекачки опасных жидкостей.

34.

Точность изготовлений деталей машин:

Детали машин в процессе изготовления и ремонта должны быть обработаны с точностью, определяемой условиями эксплуатации. Точность обработки деталей при одном и том же размере характеризуется величиной допуска на обработку. Таким образом, под точностью изготовления детали следует понимать величину допуска, установленного для данной детали.

Выдержать точно заданный размер детали трудно и экономически нецелесообразно. Поэтому при изготовлении и ремонте деталей указывают наибольший и наименьший размеры, при соблюдении которых деталь будет удовлетворять условиям эксплуатации. Так, например, при изготовлении гильз цилиндров трактора ДТ-54 наибольший внутренний диаметр гильзы равен 125,09 мм, а наименьший 125,01 мм. Действительный размер годной детали должен находиться в пределах указанных размеров.

Наибольший и наименьший допускаемые размеры деталей носят название предельных размеров.

Разность между наибольшим и наименьшим предельными размерами детали называется допуском на обработку.

Для приведенного случая величина допуска равна 125,09-125,01=0,08 мм, а точность обработки — 0,08 мм.

На чертежах предельные размеры обычно не пишут в абсолютном выражении. Удобнее записывать один, так называемый номинальный размер (основной — расчетный), и при нем цифрами (предельными отклонениями) указать отличие предельных размеров от номинального.

Предельное отклонение представляет собой разность предельного и номинального размеров; разность между наибольшим предельным размером и номинальным называется верхним отклонением, а разность между наименьшим предельным размером и номинальным — нижним отклонением. Если предельный размер больше номинального (разность положительна), отклонение имеет знак плюс.

Если предельный размер равен номинальному (разность равна нулю), отклонение равно нулю, которое обычно на чертеже не указывается.

Если же предельный размер меньше номинального (разность отрицательна), отклонение имеет знак минус.

При ремонте номинальный размер не всегда округляют до целых миллиметров. Если износы деталей незначительны, принимают переходы между ремонтными размерами менее 1 мм. Например, переход между ремонтными размерами поршневых пальцев двигателя КДМ—46 равен 0,3 мм. Номинальный размер увеличенного пальца равен 60,3 мм, а уменьшенного 59,7 мм.

Предельные отклонения, а следовательно, и допуски у обрабатываемых под ремонтный размер деталей сохраняются; изменяются же номинальный и предельные размеры.

Если при номинале записано только одно отклонение и при этом со знаком «+», то это означает, что с номиналом совпадает наименьший предельный размер (нижнее отклонение = О).

Если при номинале будет только одно отклонение, но со знаком «—», то это значит, что наибольший предельный размер равен номинальному.

В соединении одна деталь сопрягается с другой. Например, шатунная шейка коленчатого вала сопрягается с подшипником, шейка распределительного вала со втулкой, втулка с гнездом блока и т. д. Сопрягаемая деталь называется «валом», если ее охватывает вторая деталь, называемая «отверстием». Например, в сопряжении поршневой палец — втулка верхней головки шатуна палец будет являться валом, а втулка — отверстием; втулка в сопряжении с верхней головкой шатуна будет являться валом, а верхняя головка шатуна — отверстием.

При соединении вала с отверстием, имеющим больший размер, чем размер вала, между ними остается промежуток, называемый зазором. Зазором называется положительная разность между диаметром отверстия и диаметром вала.

Зная предельные размеры отверстия и вала, можно заранее определить и предельные зазоры (наибольший и наименьший).

Наибольший зазор равен разности между наибольшим предельным размером отверстия и наименьшим предельным размером вала.

Наименьший зазор равен разности между наименьшим предельным размером отверстия и наибольшим предельным размером вала.

В практике ремонта часто встречаются сопряжения, сборку которых можно вести только с помощью винтовых приспособлений или пресса. В этих случаях вал имеет больший размер, чем отверстие, и в сопряжении будет иметь место натяг.

Натягом называется положительная разность между размером вала и размером отверстия.

Наибольший натяг в сопряжении равен разности между наибольшим предельным размером вала и наименьшим предельным размером отверстия.

Наименьший натяг равен разности между наименьшим предельным размером вала и наибольшим предельным размером отверстия.

В зависимости от задаваемых размеров валов и отверстий можно получать самые различные по своему характеру сопряжения.

Характер соединения двух деталей называется посылкой. В зависимости от размеров поступающих на сборку деталей будет в определенных пределах колебаться и зазор (или натяг). Величина колебания зазора (разности между наибольшим и наименьшим зазорами) называется допуском зазора.

В неподвижных сопряжениях разность между наибольшим и наименьшим натягами является допуском натяга.

Допуск зазора (или натяга) называют также допуском посадки.

Посадки делятся на подвижные и неподвижные. Подвижные посадки характеризуются величиной зазора, неподвижные — величиной натяга.

Неподвижные посадки подразделяются на прессовые и переходные. В прессовых посадках размер вала всегда больше размера отверстия, т. е. в сопряжении всегда имеет место натяг. В переходных посадках разность между размером вала и размером отверстия сравнительно невелика, и при этом расположение допусков таково, что могут быть как небольшие натяги, так и небольшие зазоры.

Каждая посадка имеет определенное название и условное обозначение:

а) неподвижные

Гр — горячая

Пр — прессовая

Пл — легкопрессовая

Г — глухая

Т — тугая

Н — напряженная

П — плотная

б) подвижные

С — скользящая

Д — движения

X — ходовая

Ш — широкоходовая

Если изготовить валы (отверстия) по одному размеру и соединить их с отверстиями (валами) различных размеров, можно получить при сборке различные посадки; чтобы не было большого разнообразия в расположении отклонений для получения различных посадок, разработаны и стандартизованы таблицы, с помощью которых можно подобрать необходимую посадку. ГОСТом приняты две системы: система вала и система отверстия. В таблицах системы вала для валов указаны предельные размеры, которые остаются постоянными для всех посадок. Различные посадки достигаются выбором соответствующих предельных размеров для отверстий.

Таким образом, система вала характеризуется тем, что в ней для всех посадок одной и той же степени точности, отнесенных к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными. В системе вала номинальный размер совпадает с наибольшим предельным размером вала. В таблицах же системы отверстия для отверстий указаны предельные размеры, которые остаются постоянными для всех посадок.

Различные посадки в этом случае достигаются выбором соответствующих предельных размеров валов.

В системе отверстия наименьший предельный размер отверстия всегда совпадает с номиналом.

В зависимости от требований, предъявляемых к деталям, необходима та или другая степень или класс точности на изготовление этих деталей. Имеется 10 классов точности: 1, 2, 2а, 3, За, 4, 5, 7, 8, 9. Самый точный — 1-й класс. По 7, 8, 9-му классам точности назначают допуски на свободные размеры, так как посадок в этих классах нет.

Кроме цифровых обозначений размеров деталей, как это было указано на рисунке 4, размеры деталей и посадки обозначаются и условно. В этих обозначениях принято отклонения отверстия в системе отверстия обозначать буквой А с индексом соответствующего класса.

Например, 90А означает отверстие третьего класса точности с номинальным диаметром 90 мм, выполняемое по системе отверстия.

Отклонения вала в системе вала обозначаются буквой В. Например, 60В обозначает вал второго класса точности (индекс 2 второго класса точности не пишется) с номинальным диаметром в 0 мм, выполняемого в системе вала.

Отклонения размеров деталей в сборочных чертежах обозначаются в виде дроби. В числителе приводится отклонение отверстия, а в знаменателе — вала. Например, 55 А/Н — обозначает напряженную посадку в системе отверстия при точности второго класса и номинальном диаметре соединения, равном 55 мм.

При ремонте деталей необходимо применять соответствующие инструменты и технологические процессы для окончательной механической обработки, соответствующие тому классу точности, по какому должна выполняться деталь.

Во всех случаях ремонтник должен добиваться соблюдения нормальных посадок в ремонтируемых сопряжениях, установленных заводом-изготовителем.

При изготовлении и ремонте деталей стоимость их в значительной степени зависит от точности, т. е. от величины допуска на обработку. Чем меньше допуск на изготовление деталей, тем более сложные и дорогие технологические процессы приходится применять. Для удешевления производства и ремонта деталей в некоторых случаях применяется селективная сборка. При этом детали изготовляются в пределах более широкого допуска, затем сортируются на группы. Например, цилиндры двигателя Д— 54 обрабатывают на заводе в пределах допуска, равного 0,08 мм, и сортируют на четыре группы.

Вследствие такой сортировки точность деталей в каждой группе равна 0,02 мм. Кроме рассмотренных выше допусков на размеры деталей, устанавливаются также допуски на другие показатели. Например, устанавливается допуск на вес деталей (поршни и шатуны), допуски на увеличение зазоров и уменьшение натягов в сопряжениях в процессе эксплуатации. Допускаемые изменения размеров деталей, зазоров или натягов в процессе эксплуатации называются эксплуатационными допусками.

Типовой технологией установлены допустимые износы деталей (зазоры и натяги), при которых разрешается постановка деталей без ремонта. Допустимые износы, при которых детали можно использовать без ремонта, установлены в результате наблюдений за работой машины в процессе эксплуатации. Поставленные без ремонта детали должны обеспечивать нормальную эксплуатацию машин до следующего ремонта, т. е. нормальную межремонтную выработку.

Квалитет:

Квалитет является мерой точности. С увеличением квалитета точность понижается (допуск увеличивается).

Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения (ГЦС).

Квалитеты от 13-го до 18-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

Основная закономерность построения допусков размеров (допуск обозначается IT = International tolerance),

IT, мкм = K * i,

где K — квалитет (число единиц допуска), i — единица допуска, мкм.

На диаметры от 1 до 500 мм единица допуска функционально связана с номинальным размером

,

мм.

,

мм.Соответствующие значения допуска регламентируются стандартом на допуски и посадки (Limits and Fits) ISO 286-1:1988 , а также ГОСТ 25346-89.

Отклонения формы поверхностей

Отклонением формы называется отклонение формы реальной поверхности или реального профиля от формы номинальной поверхности или номинального профиля.

Количественно отклонение формы оценивается наибольшим расстоянием А от точек реальной поверхности (профиля) по нормали в пределах нормируемого участка L.

ГОСТ 24643-81 предусматривает пять видов отклонений формы: от прямолинейности; от плоскостности для плоских поверхностей; от цилиндричности; от круглости; от профиля продольного сечения для цилиндрических поверхностей.

Отклонение от цилиндричности - наибольшее расстояние Д от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка. Этот комплексный показатель недостаточно обеспечен производственными измерительными средствами и находит применение в основном при исследованиях.

Отклонение от круглости - наибольшее расстояние Д от точек реального профиля до прилегающей окружности. Этот показатель оказывает существенное влияние на эксплуатационные свойства качества деталей и используется для деталей, к которым предъявляются требования высокой точности по овальности и огранке. Причиной появления овальности является овальность самой заготовки детали, овальность опорных поверхностей шпинделя станка, упругие деформации детали (особенно тонкостенных) при закреплении в станке. Причиной появления огранки является изменение мгновенного центра вращения детали, например при бесцентровом шлифовании. Огранка может быть с четным и нечетным числом граней. Огранка с нечетным числом граней характеризуется равенством Диаметра по граням.

Отклонение профиля продольного сечения - наибольшее расстояние Д от точек образующих реальной поверхности, лежащих в плоскости, проходящей через ее ось, до соответствующей стороны Прилегающего профиля.

Конусообразность возникает из-за износа резца, несовпадения осей шпинделя и пиноли задней бабки станка, отклонения от параллельности оси центров и направляющих станины. Бочкообразность чаще всего образуется при обтачивании тонких длинных валов без люнетов в связи с упругой деформацией. Бочкообразность и седлообразность могут возникать вследствие упругой деформации опор шпинделя и пиноли задней бабки станка.

Отклонение от прямолинейности в плоскости - наибольшее расстояние Д от точек реального профиля до прилегающей прямой в пределах нормируемого участка.

Помимо отклонения от прямолинейности в плоскости стандартом установлены отклонение от прямолинейности оси (или линии) в пространстве и отклонение от прямолинейности оси (или линии) в заданном направлении.

Отклонение от плоскостности - наибольшее расстояние Д от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка.

Частными видами отклонения от плоскостности являются вогнутость и выпуклость.

Шероховатость

При любом методе обработки деталей (опиливание, сверление и т. д.) их поверхность не получается идеально гладкой. Всегда остаются некоторые неровности.

Совокупность микронеровностей обработанной поверхности, образующих ее рельеф, называется шероховатостью поверхности.

В качестве критериев шероховатости поверхностей установлены два основных параметра: среднее арифметическое отклонение профиля Ra, которое характеризует среднюю высоту всех неровностей профиля; высота неровностей профиля по десяти точкам Rz, которая характеризует среднюю высоту наибольших неровностей профиля

Числовые значения параметров Ra и /?г приведены в специальных таблицах стандартов:

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей детали независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованием конструкции.

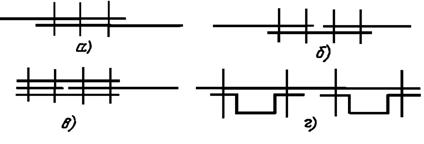

Знаки, используемые для обозначения шероховатости поверхности при различных способах ее обработки, показаны на рисунке: вид обработки не устанавливается 4~ 29, б; поверхность получена удалением слоя материала (точением, сверлением и т.д.) — 29, в; поверхность образована без снятия слоя материала (литьем, ковкой и т. д.) — рис, 29, г (поверхности, не обрабатываемые по данному чертежу, обозначают этим же знаком).

Значение параметра шероховатости Ra указывают при обозначении без символа, например 0,5, а параметра Rz — с символом, например /?г32. Размер шероховатости указывается в микрометрах (мкм).

Для контроля шероховатости поверхности деталей применяют специальные приборы: профилометры и профилографы, а также эталоны шероховатости поверхности. Профилометры характеризуют шероховатость поверхности по числовым параметрам: среднему арифметическому отклонению профиля Ra и высоте неровностей профиля Rz. Профилографы изображают профиль контролируемой поверхности в таком масштабе, чтобы можно было непосредственно измерить элементы профиля. По этало-н а м шероховатость контролируют путем сравнения.

Геометрическая форма любой детали машины представляет собой обычно комбинацию плоских, цилиндрических, конических, сферических и других поверхностей. Действительная (реальная) форма, полученная при изготовлении детали, несколько отличается от номинальной геометрической формы (заданной чертежом).

Различают следующие виды отклонения от правильной геометрической формы:

1. Отклонение от круглости. Наиболее распространенные

среди них — овальность и огранка

2. Отклонение от цилиндричности. Среди них выделяют сед-

лообразность, бочкообразность, конусность и отклонение от пря

молинейности оси, или изогнутость

3. Отклонение формы плоских поверхностей. Здесь наиболее

часто встречаются вогнутость, выпуклость, седловитость

4. Отклонение расположения поверхностей. К ним относятся

отклонения от параллельности осей, перекос осей, отклонения

от соосности относительно общей оси.

35.

Разъемными называют соединения, разборка которых происходит без нарушения целостности составных частей изделия. Разъемные соединения могут быть как подвижными, так и неподвижными. Наиболее распространенными в машиностроении видами разъемных соединений являются: резьбовые, шпоночные, шлицевые, клиновые, штифтовые и профильные.

Соединения деталей в механизмах бывают подвижные и неподвижные. Наличие подвижных соединений в машине обусловлено ее кинематической схемой. Неподвижные соединения обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т.п

Разъемные соединения допускают многократную сборку и разборку соединенных деталей. К таким соединениям относятся резьбовые, шпоночные, шлицевые, клеммовые, штифтовые, профильные.

Неразъемные соединения не допускают разборки деталей без их повреждения. К этой группе относят соединения сварные, заклепочные, паяные, клеевые и с гарантированным натягом.

Соединения являются важными элементами конструкций. Многие аварии и прочие неполадки в работе машин обусловлены неудовлетворительным качеством соединений.

Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется, прежде всего, усталостными разрушениями, из которых 85 % приходится на резьбовые и заклепочные соединения. В конструкциях современных тяжелых широкофюзеляжных самолетов (Ил-86, Ан-124) насчитывается до 700 тыс. болтов и до 1,5 млн. заклепок.

Основным критерием работоспособности и расчета соединений является прочность.

Шпо́ночное соедине́ние — соединение охватывающей и охватываемой детали для передачи крутящего момента с помощью шпонки. Шпоночное соединение позволяет обеспечить подвижное соединение вдоль продольной оси. Классификация соединений в зависимости от формы шпонки: соединения призматическими шпонками, соединения клиновыми шпонками, соединения тангенциальными шпонками, соединения сегментными шпонками, соединения цилиндрическими шпонками.

Основной критерий работоспособности шпоночного соединения — прочность на смятие.

Достоинства шпоночных соединений: • простота конструкции, • легкость монтажа и демонтажа, • низкая стоимость. Недостатки шпоночных соединений: • шпоночные пазы ослабляют прочность вала и ступицы, • конструкция напряжений, возникающих в зоне шпоночного паза, снижает сопротивление усталости.

Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси.

Классификация

По форме профиля шлицев (зубьев):

прямобочные;

эвольвентные;

треугольные.

По передаваемой нагрузке:

Лёгкая серия;

Средняя серия;

Тяжёлая серия.

По способу центрирования сопрягаемых деталей:

по наружному диаметру зубьев;

по внутреннему диаметру зубьев;

по боковым поверхностям зубьев.

По степени подвижности:

подвижное;

нормальное;

неподвижное.

Болтовое соединение

Болтовое соединение, распространённый тип резьбового соединения болтом и гайкой. Обычно в отверстие соединяемых деталей болт вставляется с зазором и соединение осуществляется затяжкой гайки, что создаёт давление между деталями, препятствующее их расхождению (раскрытию стыка) под действием осевых сил (Р) и относительному сдвигу под действием поперечных сил (Q), благодаря возникающему между деталями трению. Реже болт плотно входит в отверстие соединяемых деталей и препятствует относительному их сдвигу под действием поперечных сил, работая на срез; в этом случае стержень болта и отверстие детали обрабатываются с высокой точностью и при той же поперечной силе болт получается

тоньше.

36.

Соединения деталей

Соединения деталей в механизмах бывают подвижные и неподвижные. Наличие подвижных соединений в машине обусловлено ее кинематической схемой. Неподвижные соединения обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т.п

Разъемные соединения допускают многократную сборку и разборку соединенных деталей. К таким соединениям относятся резьбовые, шпоночные, шлицевые, клеммовые, штифтовые, профильные.

Неразъемные соединения не допускают разборки деталей без их повреждения. К этой группе относят соединения сварные, заклепочные, паяные, клеевые и с гарантированным натягом.

Соединения являются важными элементами конструкций. Многие аварии и прочие неполадки в работе машин обусловлены неудовлетворительным качеством соединений.

Так, например, опытом эксплуатации отечественных и зарубежных самолетов установлено, что долговечность фюзеляжа определяется, прежде всего, усталостными разрушениями, из которых 85 % приходится на резьбовые и заклепочные соединения. В конструкциях современных тяжелых широкофюзеляжных самолетов (Ил-86, Ан-124) насчитывается до 700 тыс. болтов и до 1,5 млн. заклепок.

Основным критерием работоспособности и расчета соединений является прочность.

Сварные соединения

Сварное соединение – неразъемное. Оно образуется путем сваривания материалов деталей в зоне стыка и не требует никаких вспомогательных элементов. Прочность соединения зависит от однородности и непрерывности материала сварного шва и окружающей его зоны.

В авиастроении сваривают главным образом детали из стали, алюминиевых, титановых и жаростойких сплавов. При изготовлении многих узлов авиационных конструкций используется в основном высокопроизводительная автоматическая сварка. Например, у планера широкофюзеляжного самолета общая длина швов, выполненных автоматической дуговой сваркой, составляет многие сотни метров, а число сварных точек, сделанных сварочными автоматами, достигает нескольких тысяч. Надежность и экономичность сварных соединений обусловливают постоянное повышение объема сварочных работ в авиастроении.

Способы сварки. Электродуговая сварка основана на использовании теплоты электрической дуги для расплавления металла. Для защиты расплавленного металла от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду. Этим обеспечивают повышение качества металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха.

Для тех же целей служит флюс, используемый в автоматической сварке. Производительность установок автоматической сварки под слоем флюса в 10…20 раз выше, чем ручной сварки.

При автоматической сварке шов формируется в значительной степени за счет расплавленного основного металла, что не только сокращает время, но значительно снижает

расход электродного материала. При этом обеспечивается высокое качество сварного шва.

Электрошлаковая сварка осуществляется за счет теплоты, выделяемой при прохождении тока от электрода к изделию через шлаковую ванну. Такая сварка, предназначенная для соединения деталей большой толщины (до 2 м), позволяет заменять сложные литые детали более простыми сварными. При электрошлаковой сварке расход электроэнергии в 1,5-2 раза, а флюса – в 20-30 раз меньше, чем при электродуговой сварке под слоем флюса.

Газовая сварка состоит в оплавлении кромок свариваемых деталей и присадочного прутка в пламени горящего газа (ацетилена или водорода) в струе кислорода.

Типы сварных швов рис 5.1

Достоинство этого метода – отсутствие необходимости в источниках электроэнергии. Газовой сваркой соединяют детали толщиной до 40 мм, изготовленные из стали, чугуна, цветных металлов, а также из пластмасс.

Контактная сварка основана на нагреве стыка деталей при прохождении через них электрического тока. Нагрев может производиться до оплавления стыков или до пластического состояния материала и последующего сдавливания кромок деталей (сварка давлением). Этот вид сварки рекомендуют применять для стыковых соединений деталей, площадь поперечного сечения которых сравнительно невелика.

При точечной контактной сварке соединение образуется не по всей поверхности стыка, а лишь в отдельных точках, к которым подводят электроды сварочной машины.

При шовной контактной сварке узкий непрерывный или прерывистый шов расположен вдоль стыка деталей. Эту сварку выполняют с помощью электродов, имеющих форму дисков, которые катятся в направлении сварки. Точечную и шовную сварку применяют в нахлесточных соединениях для листовых деталей толщиной не более 3-4 мм.

В авиастроении точечную и шовную сварку как наиболее производительную, дешевую и обеспечивающую наименьшее коробление применяют при изготовлении многих деталей планера самолета и двигателя.

В авиационной промышленности применяются и другие методы сварки: сварка в камерах, заполненных инертными газами (аргоном или гелием); ультразвуковая сварка, при которой колебания высокой частоты, разрушающие окисные пленки на поверхности свариваемых деталей, способствуют развитию высоких температур в зоне контакта. Ультразвуковая сварка позволяет в ряде случаев соединять металлы и сплавы, физические свойства которых не позволяли вести сварку обычными методами; сварка электронными и лазерными лучами в вакууме и другие приемы.

Типы сварных швов. В зависимости от расположения соединяемых деталей различают следующие виды сварных швов: стыковые (рис. 5.1, а – г), нахлесточные (рис. 5.1, д), тавровые (рис. 5.1, е) и угловые (рис. 5.1, ж). По расположению относительно линии действия силы различают лобовые (перпендикулярные к линии действия силы) и фланговые (параллельные линии действия силы) швы.

Заклепочные соединения

Заклепочное соединение – неразъемное. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей. В авиастроении заклепочные соединения являются одним из основных видов соединений деталей планера самолета и фюзеляжа вертолета. Процесс клепки механизирован, для замыкания заклепок широко применяются автоматические прессы.

При расклепывании вследствие пластических деформаций образуется замыкающая головка, а стержень заклепки заполняет зазор в отверстии. Силы, вызванные упругими деформациями деталей и стержня заклепки, стягивают детали.

Типы заклепок. Виды соединений. В авиастроении применяют в основном заклепки (рис. 5.4) из алюминиевых сплавов Д18П, В65 диаметром от 2 до 10 мм.

Рис. 5.4. Типы заклепок

В самолетостроении наиболее распространены соединения внахлестку (рис. 5.5, а) и стрингерные (рис. 5.5, г). Там, где по условиям аэродинамики нельзя использовать соединения внахлестку или встык с двумя накладками (рис. 5.5, в), приходится применять обладающие меньшей прочностью соединения встык с одной накладкой (рис. 5.5, б).

Рис. 5.5. Виды соединений

Для образования замыкающих головок заклепок применяют в основном прессование, которое обеспечивает большую прочность и однородность соединения при значительно меньшей трудоемкости по сравнению с ударной клепкой. В тех случаях, когда прессование применять нельзя, используют ручную клепку пневматическим инструментом, а для трубчатых заклепок – раскатывание. Замыкающую головку по возможности располагают со стороны более прочной детали.

Соединение склеиванием.

Склеивание – один из наиболее прогрессивных методов соединения деталей, получивший в последнее время широкое распространение после того, как были разработаны высокопрочные, термо- и водостойкие клеи, создано технологическое оборудование и проведены всесторонние исследования свойства клеевых соединений.

Имеются клеевые составы с избирательной адгезией к каким-либо определенным материалам – это специальные клеи (например, резиновые); с высокой адгезией к различным материалам (например, к металлам, керамике, дереву, пластмассам и др.) – это универсальные клеи.

В процессе склеивания выполняют ряд последовательных операций: подготовку поверхностей деталей, нанесение клея, сборку соединения, выдержку при соответствующих давлении и температуре. Подготовка поверхностей обычно заключается в их взаимной подгонке, образовании шероховатости путем зачистки наждачной шкуркой или пескоструйным аппаратом, удалении пыли и обезжиривании с помощью органических растворителей. Шероховатость увеличивает поверхность склеивания. Сравнительно длительная выдержка, необходимая для полимеризации, является одним из недостатков клеевых соединений.

Прочность клеевого соединения в значительной степени зависит от толщины слоя клея. Рекомендуемые значения 0,05…0,15 мм. Толщина слоя клея зависит от его вязкости и давления при склеивании. Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным или заклепочным.

В авиастроении склеивание применяют для соединения листов обшивки самолетов и вертолетов с элементами жесткости (стрингерами, нервюрами и др.), при изготовлении лопастей вертолетов, элеронов, рулей, закрылков, щитков, крышек люков, панелей полов.

Расчеты на прочность производят по тем же формулам, что и для паяных соединений. Качество клеевого соединения характеризуется не только его прочностью, но также водостойкостью, теплостойкостью и другими показателями.

37.

Подши́пник— изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции.

Опора с упорным подшипником называется подпятником.

Основные параметры подшипников:

Максимальные динамическая и статическая нагрузка (радиальная и осевая).

Максимальная скорость (оборотов в минуту для радиальных подшипников).

Посадочные размеры.

Класс точности подшипников.

Требования к смазке.

Ресурс подшипника до появления признаков усталости, в оборотах.

Шумы подшипника

Вибрации подшипника

Нагружающие подшипник силы подразделяют на:

радиальную, действующую в направлении, перпендикулярном оси подшипника;осевую, действующую в направлении, параллельном оси подшипника.

Подшипники скольжения

Коренной подшипник скольжения, коленвала двигателя с заливкой баббитом.

Подшипник скольжения — опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. Радиальный подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент — вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу. Расчёт зазора подшипника, работающего в режиме разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки.

При расчёте определяются: минимальная толщина смазочного слоя (измеряемая в мкм), давления в смазочном слое, температура и расход смазочных материалов. В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжения бывает сухим, граничным, жидкостным и газодинамическим. Однако даже подшипники с жидкостным трением при пуске проходят этап с граничным трением.

Смазка является одним из основных условий надёжной работы подшипника и обеспечивает: низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного воздействия окружающей среды и может быть:

жидкой (минеральные и синтетические масла, вода для неметаллических подшипников),

пластичной (на основе литиевого мыла и кальция сульфоната и др.),

твёрдой (графит, дисульфид молибдена и др.) и

газообразной (различные инертные газы, азот и др.).

Наилучшие эксплуатационные свойства демонстрируют пористые самосмазывающиеся подшипники, изготовленные методом порошковой металлургии. При работе пористый самосмазывающийся подшипник, пропитанный маслом, нагревается и выделяет смазку из пор на рабочую скользящую поверхность, а в состоянии покоя остывает и впитывает смазку обратно в поры.

Антифрикционные материалы подшипников изготавливают из твёрдых сплавов (карбид вольфрама или карбид хрома методом порошковой металлургии либо высокоскоростным газопламенным напылением), баббитов и бронз, полимерных материалов, керамики, твёрдых пород дерева (железное дерево).

Классификация

В основу классификации положен анализ режимов работы подшипников по диаграмме Герси-Штрибека.

Подшипники скольжения разделяют:

в зависимости от формы подшипникового отверстия:

одно- или многоповерхностные,

со смещением поверхностей (по направлению вращения) или без (для сохранения возможности обратного вращения),

со смещением или без смещения центра (для конечной установки валов после монтажа);

по направлению восприятия нагрузки:

радиальные

осевые (упорные, подпятники),

радиально-упорные;

по конструкции:

неразъемные (втулочные; в основном, для I-1),

разъемные (состоящие из корпуса и крышки; в основном, для всех, кроме I-1),

встроенные (рамовые, составляющие одно целое с картером, рамой или станиной машины);

по количеству масляных клапанов:

с одним клапаном,

с несколькими клапанами;

по возможности регулирования:

нерегулируемые,

регулируемые.

Материалы для изготовления подшипников скольжения

Основным материалом, используемым заводами подшипников скольжения, является баббит. Баббит – это сплав свинца или олова с добавками меди, никеля, сурьмы и прочих материалов. Называется этот материал баббитом благодаря человеку, который в 1839 году запатентовал его. Инженера звали А.Баббит.

Среди других материалов подшипников скольжения можно отметить различные стальные сплавы с добавлением свинца, бронзы, серебра, графита и, собственно, баббита. Данные материалы активно используются заводом подшипников скольжения города Тамбова. Нередким явлением в последнее время стало использование металлокерамических и композитных материалов, а также углеграфитов, при производстве подшипников скольжения.

38.

Червя́чная переда́ча (зубчато-винтовая передача) — механическая передача, осуществляющаяся зацеплением червяка и сопряжённого с ним червячного колеса.

Конструкция

Червяк представляет собой винт со специальной резьбой, в случае эвольвентного профиля колеса форма профиля резьбы близка к трапецеидальной. На практике применяются однозаходные, двухзаходные и четырёхзаходные червяки.

Червячное колесо представляет собой зубчатое колесо. В технологических целях червячное колесо, как правило, изготовляют составленным из двух материалов: венец — из дорогого антифрикционного материала (например, из бронзы), а сердечник — из более дешёвых и прочных сталей или чугунов.

Входной и выходной валы передачи скрещиваются, обычно (но не всегда) под прямым углом.

Функционирование

Передача предназначена для существенного увеличения крутящего момента и, соответственно, уменьшения угловой скорости. Ведущим звеном является червяк. Червячная передача без смазки и вибрации обладает эффектом самоторможения и является необратимой: если приложить момент к ведомому звену (червячному колесу), из-за сил трения передача работать не будет. Передаточные отношения червячной передачи закладываются в пределах от 8 до 100, а в некоторых приложениях — до 1000.

Достоинства и недостатки

Достоинства:

Плавность работы

Бесшумность

Большое передаточное отношение в одной паре, благодаря чему червячные редукторы с большим передаточным числом значительно более компактны и менее массивны, чем эквивалентные зубчатые

Самоторможение

Повышенная кинематическая точность

Недостатки:

Сравнительно низкий КПД (целесообразно применять при мощностях не более 100 кВт)

Большие потери на трение (тепловыделение)

Повышенный износ и склонность к заеданию

Повышенные требования к точности сборки, необходимость регулировки

Необходимость специальных мер по интенсификации теплоотвода

Указанные недостатки обусловлены связанной с геометрией передачи невозможностью получения жидкостного трения.

Классификация

Червяки различают по следующим признакам:

по форме поверхности, на которой образуется резьба

цилиндрические

глобоидные

по направлению линии витка

правые

левые

по числу заходов резьбы

однозаходные

многозаходные

по форме винтовой поверхности резьбы

с архимедовым профилем

с конволютным профилем

с эвольвентным профилем

Зубчатые колёса различают по следующим признакам:

по профилю зуба

прямой — (контакт по точке, не нагруженные передачи)

вогнутый — «охватывающий» червяк (контакт по линии)

роликовый — зубы вырожденного сектора заменены на винтовой ролик

по типу зубчатого колеса

полное колесо (полный оборот, непрерывное вращение)

зубчатый сектор (поворот сектора от одного крайнего положения до другого)

вырожденный сектор (в паре с глобоидным червяком — рабочая длина сектора меньше рабочей длины червяка).

Применение

Червячная передача главным образом применяется в червячных редукторах.

Достаточно часто червячные передачи используются в системах регулировки и управления — самоторможение обеспечивает фиксацию положения, а большое передаточное отношение позволяет достичь высокой точности регулирования (управления) и (или) использовать низкомоментные двигатели.

Благодаря этим же характеристикам червячные передачи и червячные редукторы широко применяются в подъёмно-транспортных машинах и механизмах (например, лебёдках)

Часто в виде червячной пары изготавливаются механизмы натяжения струн (колковая механика) музыкальных инструментов, например, гитары. В данном применении полезным оказывается эффект самоторможения (необратимость).