- •Рецензия.

- •Специальность 1201000 «Техническое обслуживание, ремонт и эксплуатация автомобильного транспорта»

- •Тема дипломного проекта «Повышение эффективности технического обслуживания и текущего ремонта в атп на 84 единиц техники»

- •1. Исследовательский раздел.

- •2. Расчетно-технологический раздел

- •3. Конструкторский раздел

- •4. Экономический раздел

- •5. Раздел «Безопасность и экологичность проекта»

- •6. Заключение.

- •Расчетно-пояснительная записка

- •1. Исследовательский раздел.

- •2. Расчетно-технологический раздел.

- •1. Исследовательский раздел.

- •2. Расчетно-технологический раздел.

- •3. Конструкторский раздел.

- •4. Экономический раздел.

- •5. Охрана Труда.

- •Введение

- •1. Исследовательский раздел.

- •1.1 Краткая характеристика атп.

- •Назначение и устройство кшм

- •1.2.Структура организации предприятия.

- •1.3 Ремонтная база для проведения технического обслуживания и ремонта машин.

- •1.4 Организация эксплуатации, ремонта и технического обслуживания автотранспортной техники

- •1.5. Система планирования проведения то и тр

- •1.6. Состав рабочих бригад и их оснащение

- •1.7. Недостатки в организации и технологии проведения работ то.

- •2. Расчетно-технологический раздел.

- •2.1 Расчет годовой производственной программы.

- •2.1.2 Производим корректирование трудоёмкости технического обслуживания.

- •2.1.3. Расчет приведения

- •2.1.4 Определение коэффициента использования подвижного состава и годового пробега.

- •2.1.5.Определение годового пробега по парку.

- •2.1.6 Определение числа обслуживаний и кр по атп за год.

- •2.1.7 Расчет суточной программы по техническому обслуживанию.

- •2.1.8 Определение годовой трцдоёмкости за год.

- •2.1.9 Определение объёма вспомогательных работ.

- •2.1.10 Определение трудоёмкости диагностирования.

- •2.1.11Опроеделение годовой трудоёмкости при тупиковом методе обслуживания.

- •2.1.12 Определение годовой трудоемкости работ то при тупиковом методе обслуживания и применение на атп средств диагностирования.

- •2.1.13 Определение годовой трудоёмкости работ то при поточном методе обслуживания.

- •2.2.Расчет числа постов и линий для зон ео, то-1, то-2 и выбор методов обслуживания.

- •2.2.1 Расчет числа постов и линий для зон ео, то-1, то-2

- •2.2.2.Выбор и обоснование метода организации технологического процесса то

- •2.3.Распределение рабочих по постам и специальностям зоны ео,то-1,то-2.

- •2.3.1 Распределение рабочих по постам и специальностям зоны то

- •2.3.2.Распределение рабочих по постам и специальностям.

- •2.4. Подбор технологического оборудования для зон ео то-1 и то-2.

- •2.5 Расчет производственных площадей

- •Планировочное решение зон то

- •2.6. Краткая характеристика зоны тр.

- •2.7 Назначение и устройство кшм

- •2.8. Анализ наиболее вероятных поломок базового автомобиля в зависимости от условий эксплуатации. Анализ наиболее вероятных поломок в зимний период:

- •Анализ наиболее вероятных поломок в летний период:

- •2.9 Определение неисправностей по внешним признакам.

- •2.10 Ремонт основных деталей.

- •2.11 Ремонт составных деталей.

- •2.12 Разработка процесса монтажа и демонтажа ремонтируемого агрегата. Операционная карта № 1.

- •Операционная карта № 2.

- •2.13 Разработка процесса замены изношенной детали.

- •2.14 Расчёт годового объёма работ зоны тр.

- •2.14.1.Расчёт удельной трудоемкости тр на 1000 км пробега.

- •2.14.2. Расчет нормы пробега автомобиля до кр.

- •2.14.3Расчет продолжительности простоя подвижного состава при тр:

- •2.14.4. Определение коэффициента использования автомобиля и годового пробега.

- •2.14.5.Расчет коэффициента технической готовности автомобилей.

- •2.14.6.Расчёт коэффициента использования автомобилей.

- •2.14.7.Определение годового пробега автомобилей в атп:

- •2.14.8. Годовая трудоёмкость тр по атп.

- •2.14.9.Расчёт трудоёмкости постовых работ.

- •2.14.10.Расчёт суммарной трудоёмкости постовых работ.

- •2.14.11.Расчёт трудоёмкости участковых работ.

- •2.15.1 Расчет состава работающих зоны тр.

- •Штатное:

- •Деревообрабатывающие, арматурные и обойные работы производятся на стороннем предприятии.

- •2.15.2 Расчёт количества постов в зоне тр

- •2.16 Подбор технологического оборудования и оснастки.

- •2.17 Расчет производственных площадей.

- •Расчёт площадей участков:

- •3.3. Конструкторский раздел.

- •3.1 Общие сведенья.

- •Эскиз приспособления для снятия шкива с коленчатого вала.

- •3.2 Расчет наиболее ответственного элемента.

- •1. Проверочный расчёт:

- •2.Проектный расчёт:

- •3.Проверочно- уточнённый расчёт:

- •3.3. Инструкция по технике безопасности при работе с приспособлением.

- •4. Экономический раздел.

- •4.1 Исходные данные для выполнения курсового проекта

- •Смета затрат и калькуляция себестоимости.

- •4.2.1 Теоретическая часть. Система затрат и калькуляция себестоимости.

- •Общепроизводственные расходы.

- •2.1.2 Общехозяйственные расходы

- •2.1.3 Общезаводские и производственные расходы

- •4.2.2 Распределение рабочих по разрядам

- •4.2.3Расчет трудовых затрат Определяем заработную плату за фактически отработанное время (нормированную зарплату).

- •Определяем основную заработную плату производственных рабочих.

- •Определяем фонд заработной платы вспомогательных рабочих, руководителей, служащих и других служащих

- •Основная заработная плата вспомогательных рабочих

- •Определяем зарплату руководителей:

- •Определяем зарплату служащих

- •Определяем зарплату других служащих

- •Определяем общепроизводственные расходы

- •Затраты на охрану труда составляют 2-3% от трудовых затрат.

- •Затраты на текущий ремонт производственных помещений принимаются 1-1,6% от стоимости здания.

- •Затраты на содержание и текущий ремонт оборудования составляет 3-7% от стоимости оборудования.

- •Затраты на осветительную энергию:

- •Затраты на воду на бытовые и прочие нужды.

- •Затраты на отопление.

- •Затраты на канализацию

- •Затраты на ремонт и износ малоценного и быстроизнашивающегося имущества.

- •2.7.10 Затраты на спецодежду

- •Затраты на сжатый воздух

- •Определяем общехозяйственные расходы к общехозяйственным расходам относятся расходы по управлению предприятием в целом. В их состав входят следующие виды затрат:

- •2.9 Составляем калькуляцию себестоимости технического обслуживания:

- •4.Технико-экономические показатели курсовой работы

- •Штатный состав атп

- •4.3.Расчет экономической эффективности от внедрения. Назначение, описание и область применения приспособления

- •Себестоимость до внедрения приспособления.

- •Себестоимость работы после внедрения приспособления.

- •5. Охрана труда

- •5.1 Охрана труда на предприятии

- •5.2 Тб при проведении то и тр. Источники повышенной опасности при выполнении работ по то пс и ат

- •5.3 Пожарная безопасность

- •5.4. Охрана окружающей среды

- •Нормы содержания вредных веществ в отработавших газах, г(кВт ч)

- •Мероприятия по обеспечению нормативных показателей токсичности и экономичности автомобилей

- •Планы эвакуации при пожаре зоны то

- •6. Рекомендации по повышению эффективности работы предприятия

- •Список литературы

Назначение и устройство кшм

В состав КШМ (кривошипно-шатунного механизма) двигателя входит две группы деталей: неподвижные и подвижные.

К неподвижным деталям относятся блок цилиндров, служащий основой двигателя, цилиндр, головки блока или головки цилиндров и поддон картера.

Подвижными деталями являются поршни с кольцами и поршневыми пальцами, шатун, коленчатый вал, маховик.

Кривошипно-шатунный механизм воспринимает давление газов при такте сгорание-расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала

Кривошипно-шатунный механизм. Кривошипно-шатунный механизм (КШМ) (рис. 11) преобразует возвратно-поступательные движения поршней, воспринимающих давление газов, во вращательное движение коленчатого вала.

Детали, составляющие кривошипно-шатунный механизм, можно разделить на две группы: подвижные и неподвижные.

Подвижные детали: поршень, поршневые кольца, поршневые пальцы, шатуны, коленчатый вал, маховик.

Неподвижные детали: блок-картер, головка блока цилиндров, гильзы цилиндров. Имеются также фиксирующие и крепежные детали.

Блок-картер является остовом двигателя, в котором размещаются и работают подвижные детали, к нему крепятся практически все навесные агрегаты и приборы, обеспечивающие работу двигателя.

Неподвижные детали. Блок отливают из легированного чугуна или алюминиевых сплавов.

Блок-картер разделен на две части горизонтальной перегородкой. В нижней части в вертикальных перегородках имеются разъемные отверстия крепления коленчатого вала, в верхней — гильзы цилиндров. Блок-картер может быть отлит вместе с цилиндрами («сухие» гильзы), либо иметь вставные сменные гильзы, непосредственно омываемые охлаждаю щей жидкостью, так называемые «мокрые» гильзы. Также в блок-картере выполнены гладкие отверстия под коренные опоры распределительного вала, под толкатели ГРМ, имеются гладкие и резьбовые отверстия и приварочные поверхности крепления деталей и приборов.

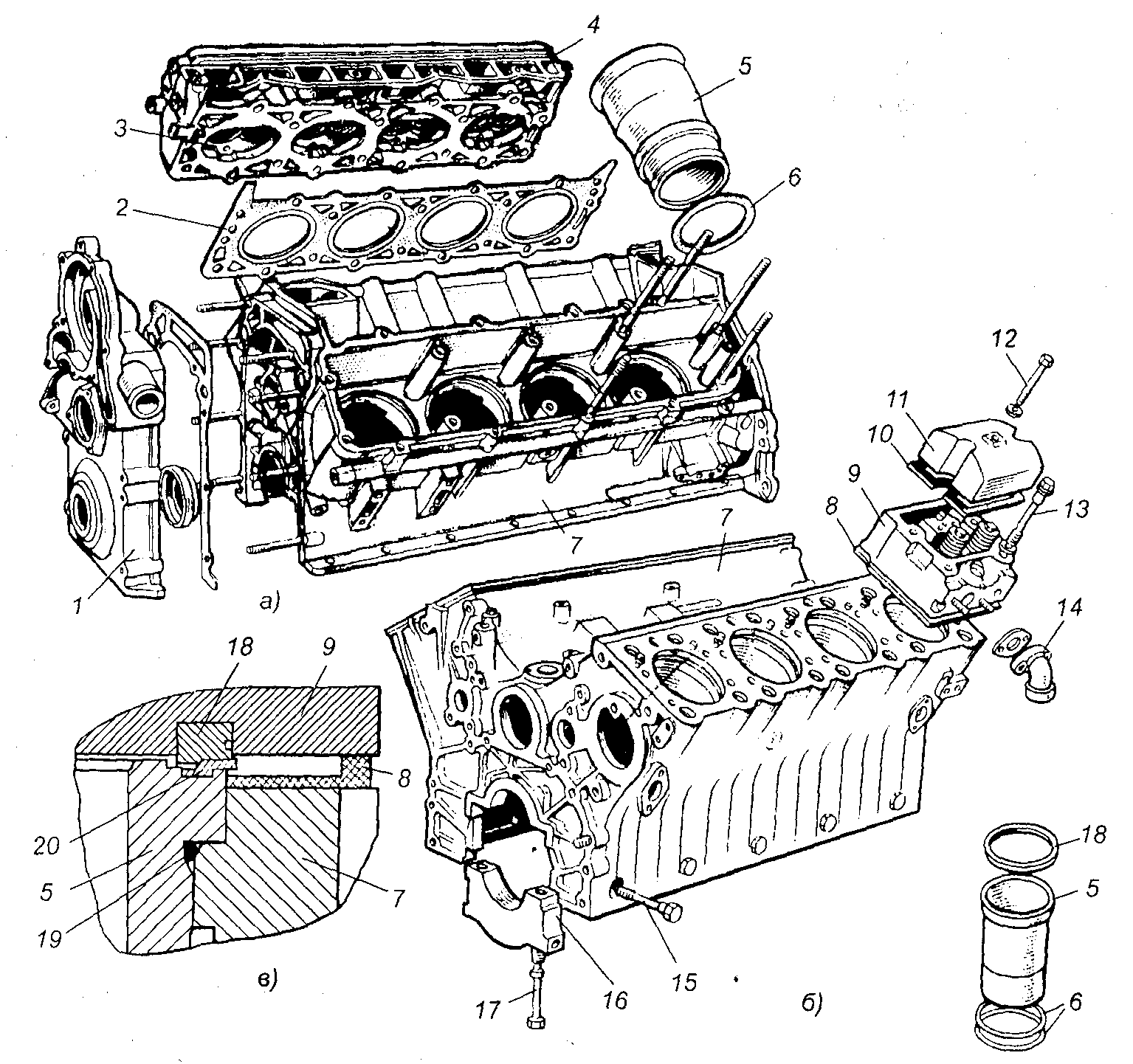

Рис. 11. детали кривошипно-шатунного механизма: а - V-образного карбюраторного двигателя; б - V-образного дизеля; в - соединение головки блока цилиндров, гильзы и блока цилиндров дизеля; 1 - крышка блока распределительных зубчатых колес; 2 - про кладка головки блока цилиндров; 3 - камера сгорания; 4 - головка блока цилиндров; 5 - гильза цилиндра; 6 и 19 - уплотнительные кольца; 7- блок цилиндров; 8 - резиновая прокладка; 9- головка блока цилиндров; 10 - прокладка крышки; 11 - крышка головки блока цилиндров; 12 и 13 - болты крепления крышки и головки блока цилиндров; 14 - патрубок выпускного коллектора; 15 - болт-стяжка; 16 - крышка коренного подшипника; 17- болт крепления крышки коренного подшипника; 18 - стальное опорное кольцо; 20 - стальная прокладка головки блока цилиндров.

Гильзы цилиндров. Гильзы цилиндров являются направляющими для поршня и вместе с головкой образуют полость, в которой осуществляется рабочий цикл. Изготовляют гильзы литьем из специального чугуна. На наружной поверхности имеется одна или две посадочные поверхности крепления гильзы в блоке цилиндров. Внутреннюю поверхность цилиндра подвергают закалке с нагревом ТВЧ и тщательно обрабатывают, получая «зеркальную» поверхность.

Верхняя часть цилиндра наиболее нагружена, так как здесь происходит сгорание рабочей смеси, сопровождаемое резким повышением давления и температуры. Кроме того, в этой зоне происходит перекладка поршня, со провождаемая ударными нагрузками на стенки цилиндра. для повышения износостойкости верхней части цилиндров в карбюраторных двигателях (ЗМЗ-53 и ЗИЛ-508.10) применяют вставки из специального износостойкого чугуна, запрессованные в верхней части цилиндра. Толщина вставки 2—4 мм, высота 40—50 мм, используемый материал — аустенитный чугун.

«Мокрые» гильзы могут быть установлены в блок-картер с центровкой по одному или двум поясам. Первый способ применяется для постановки гильзы в алюминиевые, второй — в чугунные блоки.

для уплотнения нижнего центрирующего пояска «мокрых» гильз при меняют резиновые кольца. Гильзы с центровкой по одному нижнему поясу уплотняются одной медной прокладкой предторцевой плоскостью буртика.

Головка блока цилиндров закрывает цилиндры и образует верхнюю часть рабочей полости двигателя, в ней частично или полностью размещаются камеры сгорания. Головки блока цилиндров отливают из легированного серого чугуна или алюминиевого сплава. Чаще всего они являются общими для всех цилиндров, образующих ряд.

В головках блока цилиндров размещаются гнезда и направляющие втулки клапанов, впускные и выпускные каналы. Их внутренние полости образуют рубашку для охлаждающей жидкости. В верхней части имеются опорные площадки для крепления деталей клапанного механизма. В конструкциях с верхним расположением распределительного вала предусмотрены соответствующие опоры. для уплотнения стыка головки блока цилиндров и блока цилиндров применяют сталеасбестовую уплотняющую прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. В двигателях воздушного охлаждения головки блока цилиндров делают оребренными. Причем ребра располагают по движению потока охлаждающего воздуха. Так, чтобы обеспечивался более эффективный теплоотвод.

Поддон картера закрывает КШМ снизу и одновременно является резервуаром для масла. Поддоны изготовляют штамповкой из листовой стали или отливают из алюминиевых сплавов. Внутри поддонов могут выполняться лотки и перегородки, препятствующие перемещению и взбалтыванию масла при движении автомобиля по неровным дорогам.

Привалочная поверхность, стыкующаяся с блок-картером, имеет от бортовку металла и усиливается для придания жесткости стальной поло сой, приваренной по периметру. В нижней точке поддона приваривается

Поршень состоит из головки поршня и направляющей части — юбки поршня. С внутренней стороны имеются приливы — бобышки с гладкими отверстиями под поршневой палец для фиксации пальца в отверстиях проточены канавки под стопорные кольца. В зоне выхода отверстий на внешних стенках юбки выполняются местные углубления, где стенки юбки не соприкасаются со стенками цилиндров. Таким образом получаются так называемые холодильники. для снижения температуры нагрева направляющей поршня в карбюраторных двигателях головку поршня отделяют две поперечные симметричные прорези (двигатели ЗИЛ-508.10 и ЗМЗ-53.11), которые препятствуют отводу теплоты от днища.

Нагрев, а следовательно, и тепловое расширение поршня по высоте не равномерны. Поэтому поршни выполняют в виде конуса овального сечения. Головка поршня имеет диаметр меньше, чем направляющая. В быстро холодных двигателях, особенно при применении коротких шатунов, скорость изменения боковой силы довольно значительна. Это приводит к удару поршня о цилиндр. Чтобы избежать стуков, при перекладке поршневые пальцы смещают на 1,4—1,6 мм в сторону действия макси боковой силы, что приводит к более плавной перекладке и снижению уровня шума.

Подвижные детали. Поршневая группа (рис. 12) включает в себя поршень, поршневые кольца, поршневой палец с фиксирующими деталями. Поршень воспринимает усилие расширяющихся газов при рабочем ходе и передает его через шатун на кривошип коленчатого вала; осуществляет подготовительные такты; уплотняет надпоршневую полость цилиндра как от прорыва газов в картер, так и от излишнего проникновения в нее смазочного материала.

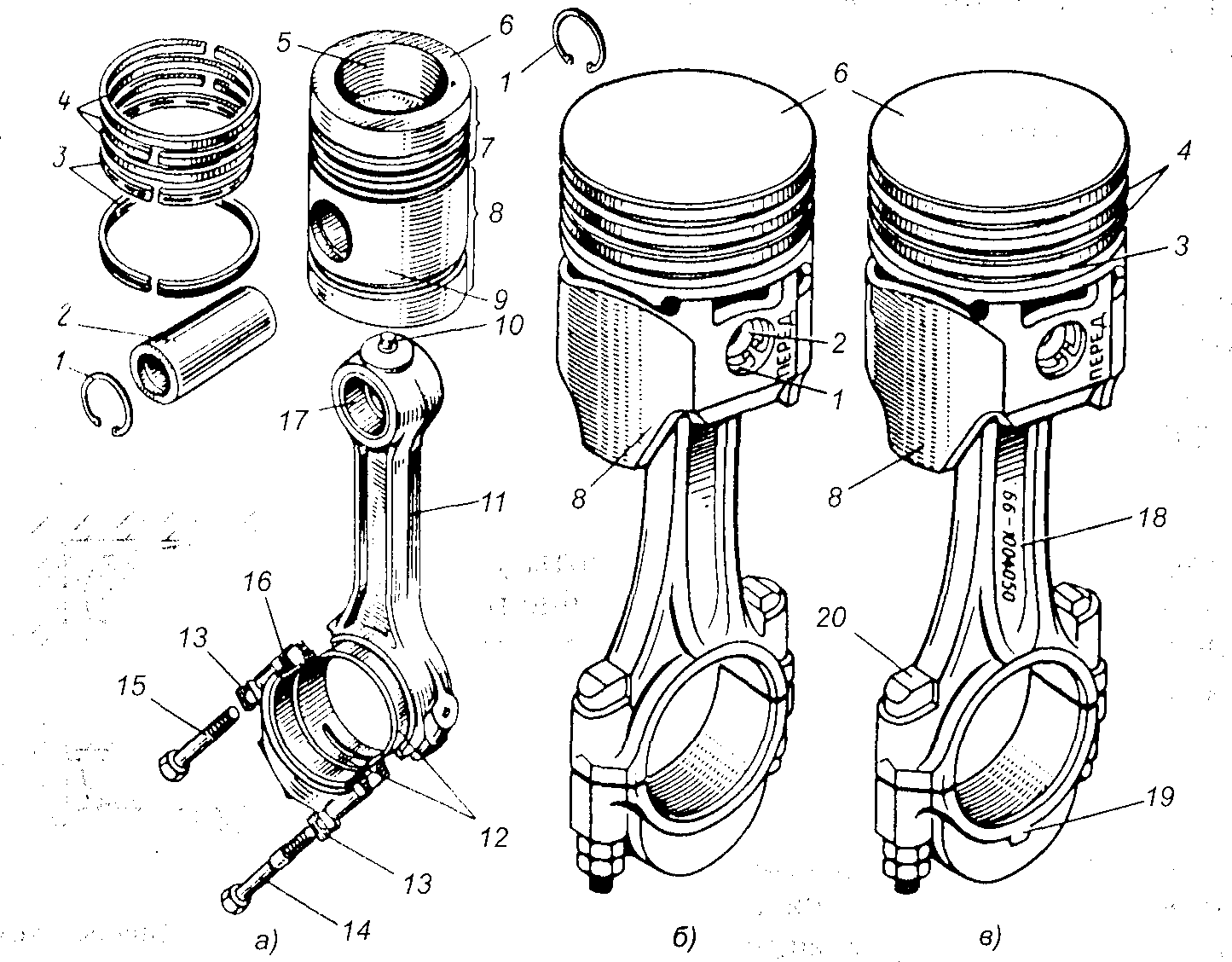

Шатунно-поршневые группы различных двигателей приведены на( рис. 12.)

Поршни. Форма и конструкция поршня, включая днище поршня и отверстие под поршневой палец, в значительной степени определяются формой камеры сгорания.

Рис. 12. Шатунно-поршневые группы различных двигателей: а - дизеля ЯМЗ; б - двигателя автомобиля ГАЗ-53А; в - двигателя автомобиля ГАЗ-53-2 (поршни в сборе с шатуном устанавливаются соответственно в первый, второй, третий и четвертый цилиндры правого блока и в пятый, шестой, седьмой и восьмой цилиндры левого блока); 1 - стопорное кольцо; 2 - поршневой палец; 3 - маслосъемные кольца; 4- компрессионные кольца; 5- камера сгорания в днище поршня; б - днище поршня; 7 - головка поршня; 8 - юбка; 9 - поршень; 10 - распылитель масла (форсунка); 11 - шатун; 12- вкладыши; 13 - замковая шайба; 14- длинный болт; 15 - короткий болт; 16 - крышка шатуна; 17 - втулка в головке шатуна; 18- номер на шатуне; 19- метка на крышке шатуна; 20- шатунный болт

Шатун изготовляют методом горячей штамповки из высококачественной стали. Для смазывания подшипника поршневого пальца (бронзовая втулка) в верхней головке шатуна имеются отверстие или прорези. В двигателях марки «ЯМЗ» подшипник смазывается под давлением, для чего в стержне ша туна имеется масляный канал. Плоскость разъема нижней головки шатуна может располагаться под различными углами к продольной оси шатуна. Наибольшее распространение получили шатуны с разъемом, перпендикулярным к оси стержня. В двигателях марки «ЯМЗ» имеющим больший, чем диаметр цилиндра, размер нижней головки шатуна, выполнен косой разъем нижней головки, так как при прямом разъеме монтаж шатуна через цилиндр при сборке двигателя становится невозможным.

Для подвода масла к стенкам цилиндра на нижней головке шатуна имеется отверстие.

С целью уменьшения трения и изнашивания в нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух взаимозаменяемых вкладышей (верхнего и нижнего).

Вкладыши изготовляются из стальной профилированной ленты толщи ной ,3—1,б мм для карбюраторных двигателей и 2—3,6 мм для дизелей.

На ленту наносят антифрикционный сплав толщиной 0,25—0,4 мм — высокооловянистый алюминиевый сплав (для карбюраторных двигателей).Шатунные вкладыши устанавливаются в нижнюю головку шатуна с натягом 0,03—0,04 мм. От осевого смещения и провертывания вкладыши удерживаются в своих гнездах усиками, входящими в пазы, которые при сборке шатуна и крышки должны располагаться на одной стороне шатуна.

Коленчатый вал (рис. 14) воспринимает действия расширяющихся газов при рабочем ходе поршней, передаваемые шатунами, и преобразует их в крутящий момент. Кроме того, коленчатый вал обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя.

Коленчатые валы изготовляются штамповкой из среднеуглеродистых легированных сталей и литьем из модифицированного магнием чугуна.

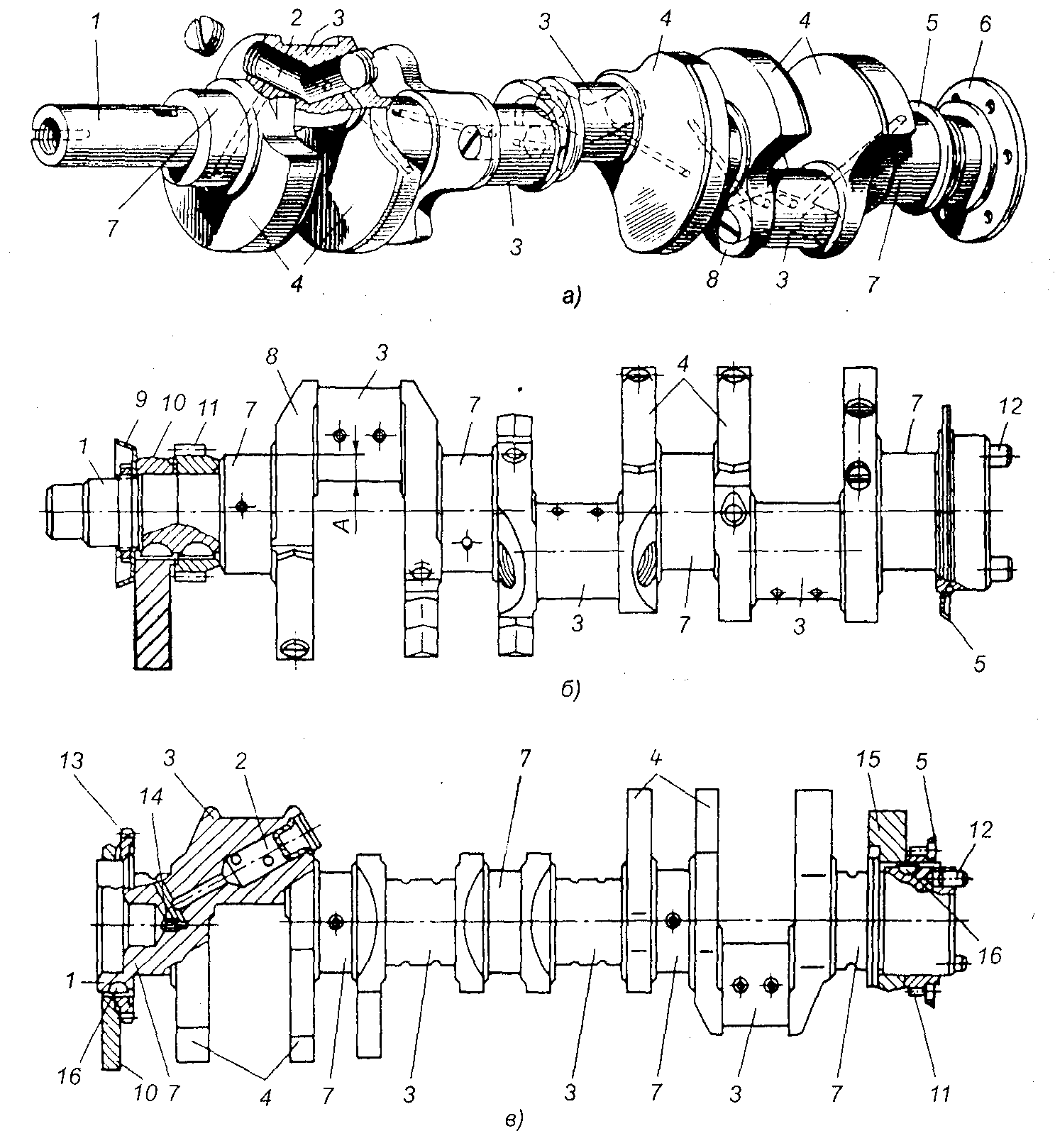

Рис. 14. Коленчатые валы: а - двигателя автомобиля ЗИЛ-IЗ0; б - дизеля ЯМЗ-236; в - дизеля КамАЗ-740; 1 - передний конец вала; 2 - грязеуловительная полость; 3 - шатунная шейка; 4 - противовесы; 5- маслоотражатель; 6 - фланец для крепления маховика; 7- коренная шейка; 8- щека; 9-гайка; 10 и 15 - съемные противовесы; 11- распределительное зубчатое колесо; 12 - установочный штифт; 13 - зубчатое колесо привода масляного насоса; 14- винт; 16 - шпонка; А - величина перекрытия шеек

Коленчатый вал состоит из коренных и шатунных шеек, соединенных щеками, к которым крепятся противовесы (могут быть отлитыми как одно целое с валом) переднего конца коленчатого вала, на котором имеются посадочный поясок крепления газораспределительного зубчатого колеса и шкива. На заднем конце коленчатого вала имеется маслоотражательный гребень, маслосгонная резьба и фланец (может отсутствовать) для крепления маховика. В торце имеется гладкое отверстие под подшипник для опоры ведущего вала коробки передач. В коренных шейках для масляных каналов выполнены отверстия под углом к пустотелым шатунным шейкам, где масло дополнительно очищается под действием центробежных сил.

Форма коленчатого вала определяется числом и расположением цилиндров, порядком работы и тактностью двигателя.

В большинстве случаев применяют полноопорные коленчатые валы, т. е. каждая шатунная шейка расположена между коренными.

для повышения износостойкости поверхностный слой коренных и шатунных шеек подвергают закалке на глубину 3 мм с нагревом ТВЧ. После термической обработки шейки валов тщательно шлифуют и полируют.

Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек (см. рис. 14, размер А).

На рис. 14 показаны уплотнения концов коленчатого вала.

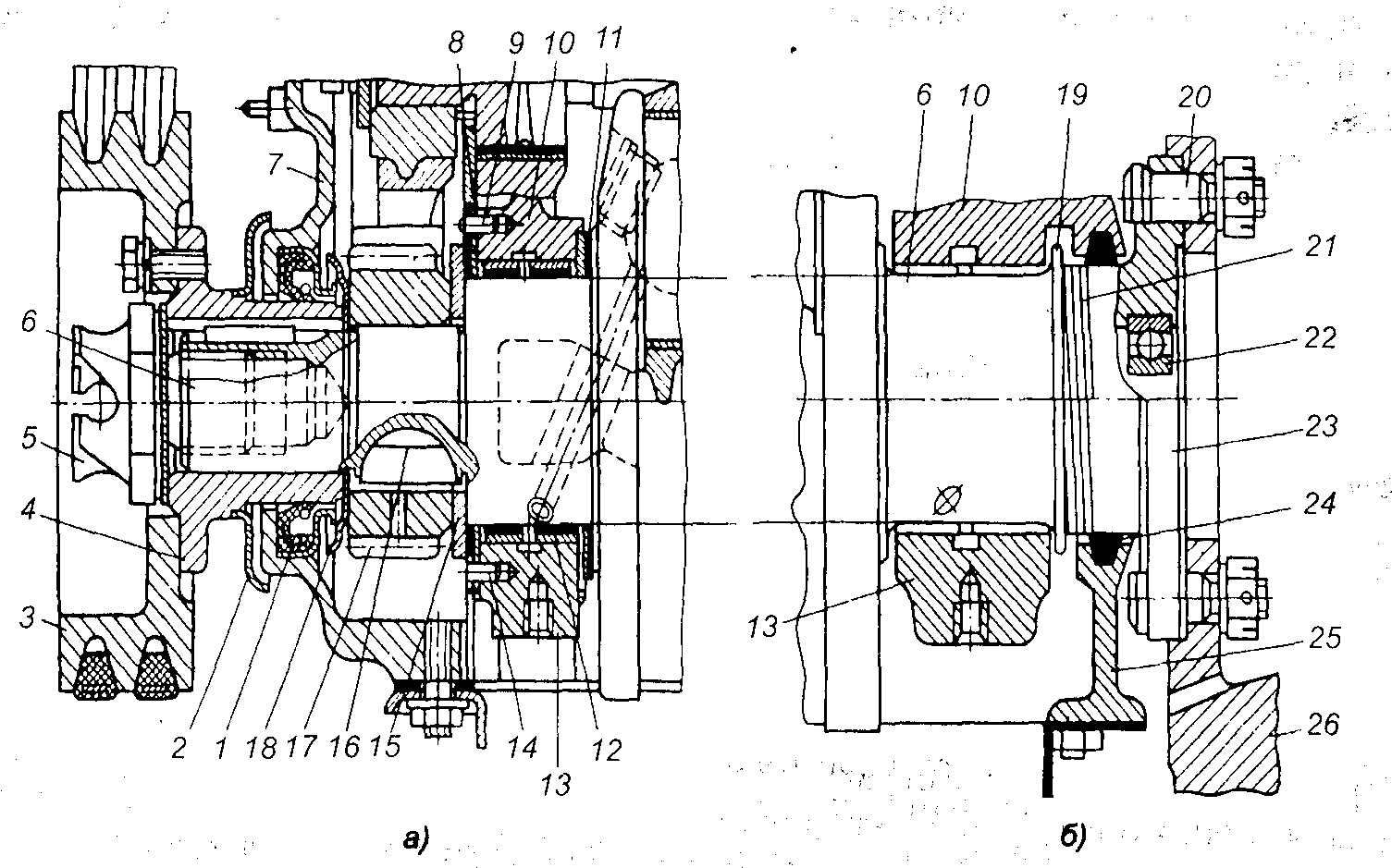

Рис. 15. Уплотнение коленчатого вала: а - уплотнение переднего конца вала; б - уплотнение заднего конца вала; 1 - самоподжимная уплотнительная манжета; 2 - пылеотражатель; 3 - шкив привода водяного насоса, вентилятора и генератора; 4 - ступица; 5 - храповик; 6 - коленчатый вал; 7 - крышка блока распределительных зубчатых колес; 8 - передняя неподвижная шайба; 9 и 14 - штифты; 10 - блок цилиндров; 11 - задняя неподвижная шайба; 12 - вкладыш; 13 - крышка коренного подшипника; 15 - упорная вращающаяся шайба; 16 - шпонка; 17 - распределительное зубчатое колесо; 18 - маслоотражатель; 19 - маслоотражательный гребень; 20 - болт крепления маховика; 21 - маслосгонная резьба; 22 - шарикоподшипник вала сцепления; 23 - фланец; 24 - уплотнительная манжета; 25 - держатель уплотнительной манжеты; 26 – маховик.

Коренные, для коренных подшипников применяются подшипники скольжения, выполненные в виде вкладышей, основой которых является стальная лента толщиной 1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей, В качестве антифрикционного материала вкладышей используют высокооловянистый алюминиевый сплав для карбюраторных двигателей и трехслойные с рабочим слоем из свинцовой бронзы.

Маховик служит для уменьшения неравномерности вращения коленчатого вала, накопления энергии во время рабочего хода поршня, необходимой для вращения вала в течение подготовительных тактов, и вывода деталей КШМ из МВТ и НВТ.

В многоцилиндровых двигателях маховик является, в основном, накопителем кинетической энергии, необходимой для пуска двигателя и обеспечения плавного трогания автомобиля с места.

Маховики отливают из чугуна в виде диска с массивным ободом и проводят его динамическую балансировку в сборе с коленчатым валом.

На ободе маховика имеется посадочный поясок для напрессовки зубчатого венда для электрического пуска стартером. На цилиндрической поверхности маховика находятся метки или маркировочные штифты и надписи, определяющие момент про ВМТ поршнем первого цилиндра. На торцевую рабочую поверхность опирается фрикционный диск сцепления. Для крепления его кожуха имеются резьбовые отверстия. Маховик центрируют по наружной поверхности фланца с помощью выточки, а положения его относительно коленчатого вала фиксируют установочным штифтом или несимметричным расположением отверстий крепления маховика.